再生稻收割机刚柔耦合杆齿脱粒装置的设计与试验

2022-08-02刘伟健魏斯龙涂清柳陈海波

曾 山,曾 力,刘伟健,魏斯龙,涂清柳,陈海波

(1 华南农业大学 工程学院/南方农业机械与装备关键技术教育部重点实验室, 广东 广州 510642;2 华南农业大学 基础实验与实践训练中心, 广东 广州 510642)

再生稻具有一种两收、省工省种、能充分利用光温资源、实现增粮增收且稻米品质好等优点,近年来在长江中下游适宜种植地区得到迅速推广[1-2]。再生稻头季机械化收割需保证高留茬、低碾压率[3],脱粒是水稻机械化收获至关重要的环节。再生稻头季收获时喂入量大且含水率高,收获后稻谷含杂率和破碎率较高[4]。目前,传统脱粒滚筒有钉齿式、纹杆式和弓齿式等,主要靠冲击、梳刷、捻搓等原理实现谷物脱粒,由于传统的各种脱粒杆齿与稻穗都是刚性接触,增加了裂谷率,导致再生稻的收益降低[5-7]。国内对再生稻收获机械的脱粒装置展开了相关研究。李佳圣等[8]设计了一种针对再生稻收割的脱粒装置,收割机收获的草谷比低、脱粒效率高,但没有考虑到稻谷破碎问题。针对降低谷物破损方面,王显仁等[9-10]研究了稻谷成熟度对脱粒损伤程度的影响,结果表明未成熟稻谷在外界机械力作用时吸收能量较多,收获过程中机械损伤也较大,并从能量角度分析了脱粒过程中谷粒损伤是由于其吸收的能量大于其破碎极限能量。谢方平等[11-12]对柔性杆齿脱粒水稻进行了适应性试验,并研究了柔性杆齿滚筒脱粒机理,基于能量守恒分析了柔性脱粒齿在打击力作用下的应力与变形。师清翔等[13-14]分析了钢制脱粒元件对脱粒性能的影响,并设计了一种柔性齿和橡胶滚筒组成的柔性脱粒元件以降低其对作物的作用强度。付君等[15]设计一种刚柔耦合式小麦脱粒弓齿,在相同作业条件下,刚柔耦合式弓齿的损伤率较标准弓齿的损伤率明显下降,脱粒降损效果十分显著。任述光等[16]通过比较刚性齿与柔性齿的脱粒过程、打击力大小、脱粒打击冲量矩和功率消耗,建立了柔性齿脱粒滚筒功率消耗的数学模型,研究了柔性齿脱粒与刚性齿脱粒滚筒的功耗差异。钱震杰等[17]对纵轴流柔性滚筒和普通杆齿滚筒进行EDEM对比仿真,得到大豆物料的法向平均接触力、切向平均接触力和破碎率,结果表明柔性齿在打击过程中形成一系列持续的法向打击力和多次反复的微小切向揉搓力,有助于提高脱净率、降低籽粒损伤率。针对含水率高的再生稻品种开展脱粒减损降杂等方面的研究鲜见报道。本文根据再生稻头季收获时水稻的物料特性[18]和稻谷损伤状况[19],在已有的轴流柔性脱粒装置基础上设计一种针对再生收割的刚柔耦合杆齿脱粒装置,分析不同杆齿(刚柔耦合、刚性、柔性)对稻谷作用力的大小,利用EDEM软件对脱粒过程进行仿真分析,并通过台架试验对脱粒装置的性能进行验证。以期在满足杆齿强度和脱粒指标的条件下,降低籽粒的破碎率,从而提高头季再生稻的品质。

1 脱粒装置结构方案与工作原理

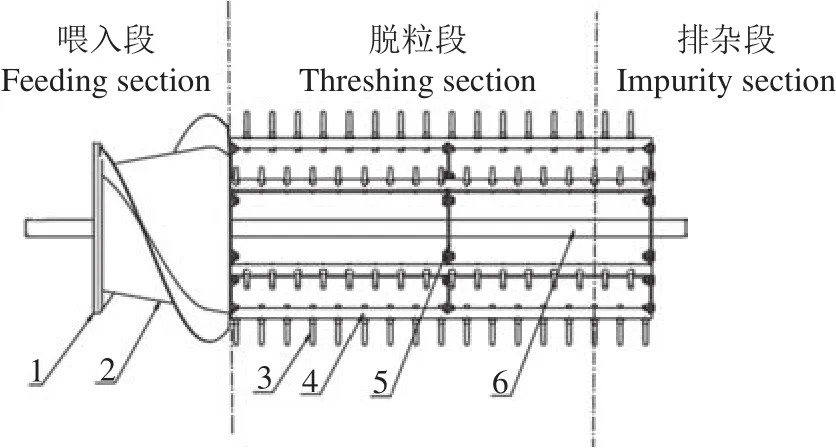

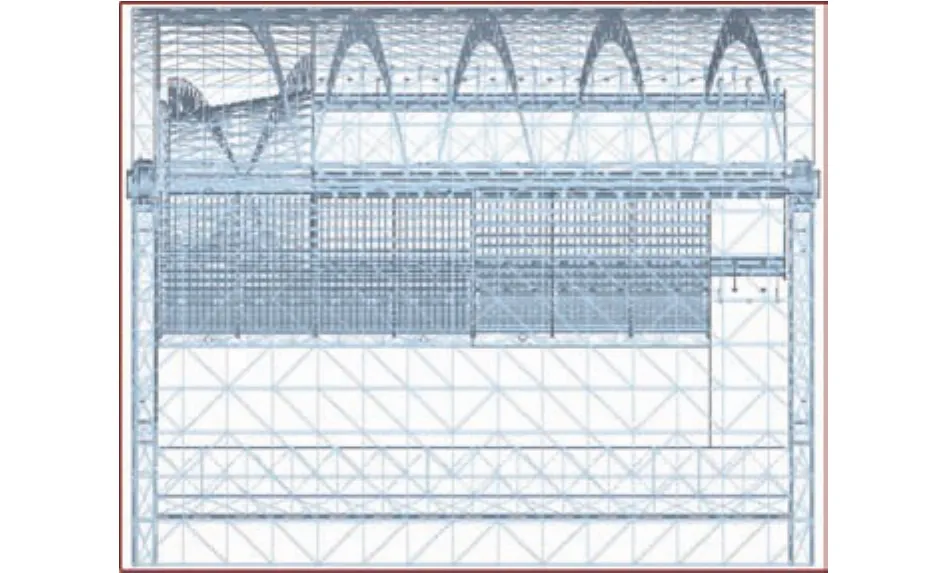

脱粒装置台架结构如图1所示。刚柔耦合脱粒装置主要由脱粒滚筒、凹板筛、滚筒盖板和导流条等组成,其工作方式为纵轴流,工作过程主要分为4个阶段,分别为水稻植株喂入、脱粒、分离、排出茎秆[20]。水稻植株在螺旋喂入装置的强制作用下进入脱粒室内,在脱粒杆齿和导流条的共同作用下沿轴向向后做螺旋运动,在此过程中,稻谷在杆齿和凹板筛的打击、碰撞等作用下从稻穗上脱落,完成脱粒过程;脱下的籽粒和部分杂质通过凹板筛进入接料盒,剩余的长茎秆等杂质在导流条作用下运动到滚筒尾端,排出脱粒室,完成整个脱粒过程。

图1 脱粒装置台架结构图Fig.1 The structure diagram of threshing device

2 脱粒装置关键部件结构设计

2.1 刚柔耦合脱粒滚筒设计

刚柔耦合脱粒滚筒由螺旋喂入装置、刚柔耦合杆齿、辐杆、辐盘和滚筒轴组成,沿滚筒轴向可分为喂入段、脱粒段和排杂段(图2)。

图2 刚柔耦合杆齿脱粒滚筒示意图Fig.2 The diagram of rigid-flexible coupling rod tooth threshing drum

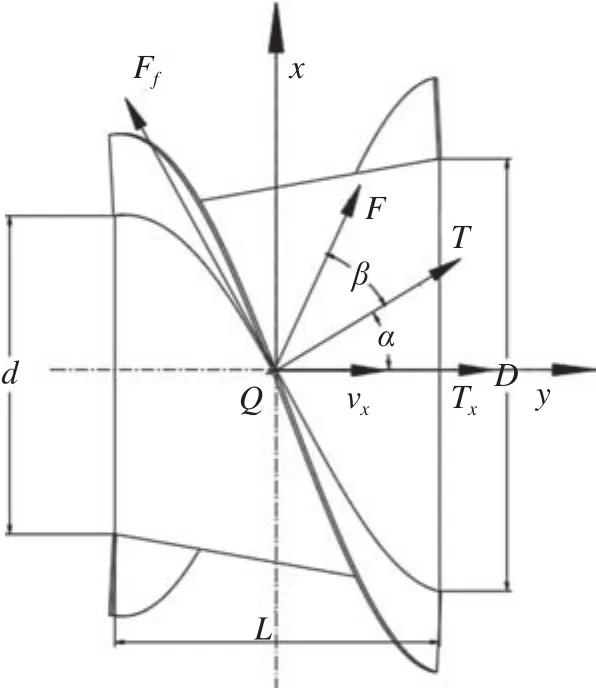

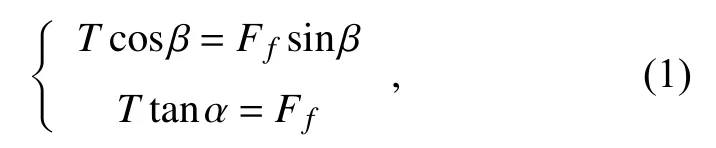

2.1.1 螺旋喂入装置 螺旋喂入装置通过增强水稻植株的流通性,可以防止滚筒喂入口堵塞,能够很好地将输送装置输送的水稻植株强制喂入到脱粒室内。将螺旋喂入装置上任意一点处喂入的水稻植株看作为一质点Q进行受力分析(图3)。由图3分析可得,螺旋叶片与水稻植株之间的摩擦力(Ff)作为水稻植株径向运动上的分力,Ff与螺旋叶片对水稻植株的法向推力(T)形成合力(F),推动水稻植株轴向流动。为保证水稻植株喂入的流通性,避免堵塞,需满足轴向输送力大于轴向阻力的条件为:

图3 水稻植株质点 Q 在螺旋喂入装置上的受力分析Fig.3 Force analysis of rice plant point Q on screw feeding device

式中,T-螺旋叶片对水稻植株的法向推力(N);Ff-螺旋叶片与水稻植株之间的摩擦力(N);β-螺旋叶片螺旋角(°);α-水稻植株与螺旋叶片之间的摩擦角 (°),一般为 15°~20°。

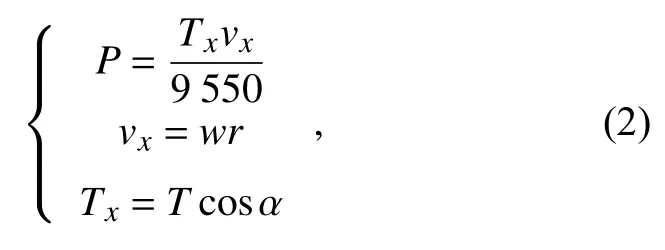

由式(1)可得,保证水稻植株轴向流通的条件为β>90°-α。 β影响到水稻植株轴向喂入速度(vx)及螺旋喂入装置的消耗功率(P)。vx越大,则水稻植株进入到脱粒滚筒的速度就越快、脱粒效率越高。因此,在相同转速条件下,螺旋叶片与锥筒筒壁的螺旋角(β)越大,产生的轴向推力(Tx)越小;反之,产生的轴向推力(Tx)越大时,会导致P升高,在此条件下,收割机分给输送槽的功率降低,喂入量大时容易造成输送槽堵塞。P与vx之间的关系式如下:

式中,w-滚筒角速度(rad/s),r-滚筒半径(mm)。

综上分析可得, β =30°。

螺旋喂入头长度(L)为:

式中,H-螺旋叶片导程(mm),K-螺旋头数量(个)。

已知H=600 mm、K=2,则螺旋喂入装置L=300 mm,根据《农业机械设计手册》[21]取前段直径(d)=300 mm、后端直径 (D)=400 mm。

根据再生稻头季收割时含水率较高且秸秆韧性较好的物料特性,脱粒滚筒元件采用梳刷杆齿,对含水率较高的水稻具有较好的脱粒效果。脱粒装置生产效率公式为:

式中,z-脱粒杆齿数量(个),R- 稻谷占比(%),q-脱粒装置的喂入量(kg/s),qd-每个杆齿的脱粒能力。

根据式(4)计算可得,z≥99。

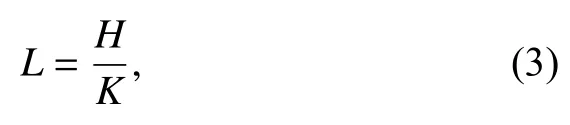

脱粒滚筒长度(l)的计算公式为:

式中,a- 齿迹距(mm),K-螺旋头数量(个),z-脱粒杆齿数量(个),Δl—端部杆齿距辐杆端部的距离(mm)。

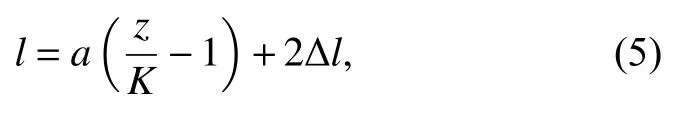

本脱粒滚筒端部脱粒杆齿距辐杆端面的距离45 mm,由式(5)可得脱粒滚筒长度为990 mm。脱粒滚筒上由6排杆齿相邻错开周布在辐杆上,杆齿的排列方式如图4所示。

图4 滚筒上杆齿周布图Fig.4 The layout diagram of tooth circumference of upper rod of drum

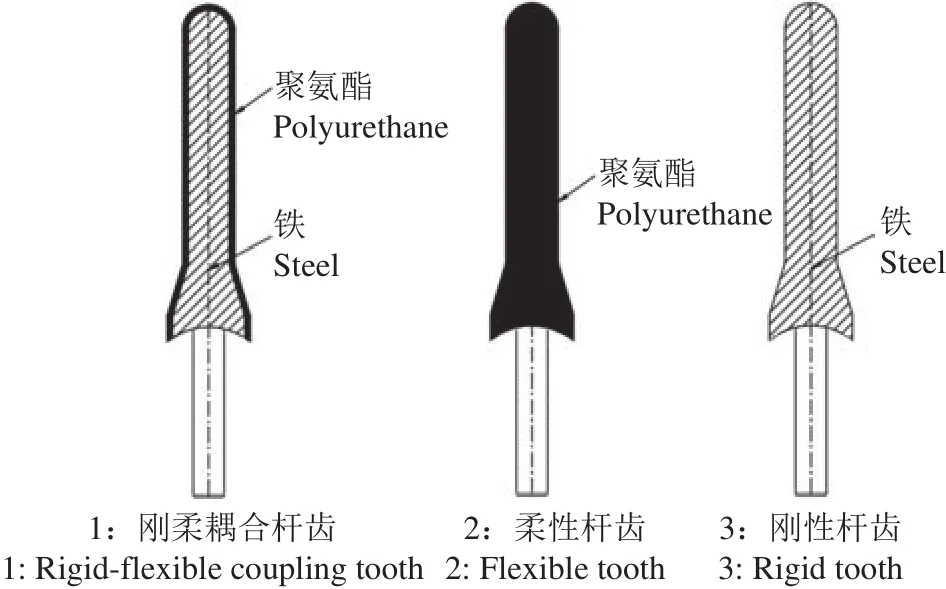

2.1.2 脱粒滚筒杆齿设计 根据再生稻头季收割时的物料特性,籽粒含水率高会导致脱粒过程中籽粒容易破碎,因此本研究设计的刚柔耦合杆齿表面包裹了厚度为2 mm的聚氨酯橡胶[22],聚氨酯橡胶可以吸能减振起到减小对籽粒的打击作用,通过杆齿根部加粗且与辐杆过渡连接以增加齿根强度、减少秸秆缠绕。为验证刚柔耦合杆齿的脱粒效果,设计了刚性杆齿和柔性杆齿作对比,3种杆齿结构如图5所示。

图5 3种杆齿结构图Fig.5 The structure diagrams of three rod teeth

2.2 脱粒装置盖板设计

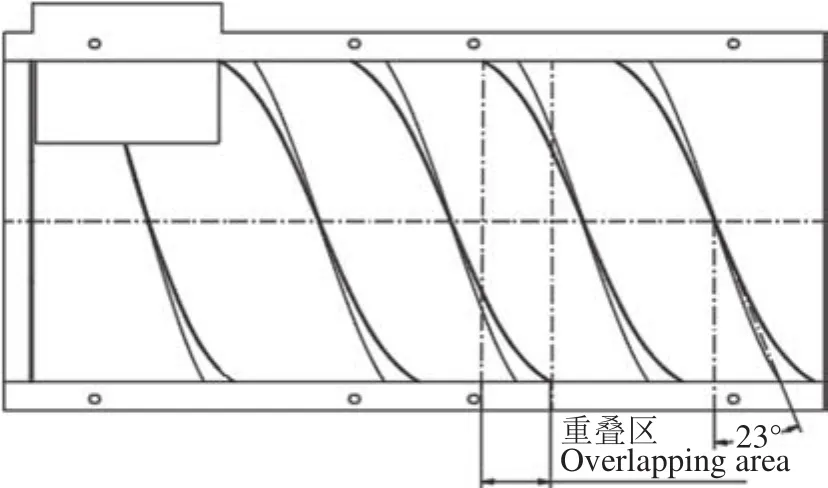

盖板和凹板筛在机架的连接作用下形成脱粒室,盖板内侧布置有导流条,通过导流条能使水稻植株在脱粒室内顺利通过,为了保证水稻植株在脱粒室的流通性,取导流条的角度为 23°,且导流条之间应具有一定的重叠区,结构如图6所示。

图6 滚筒盖板结构图Fig.6 The structural diagram of drum cover

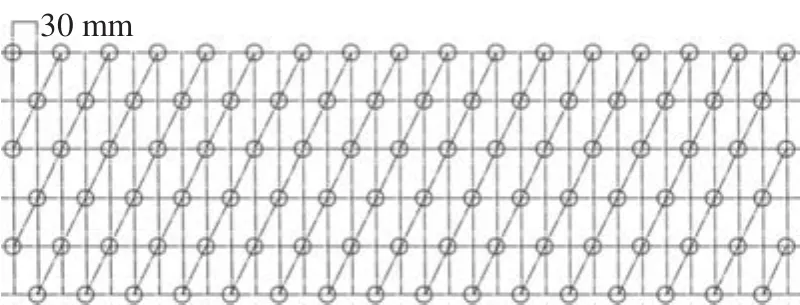

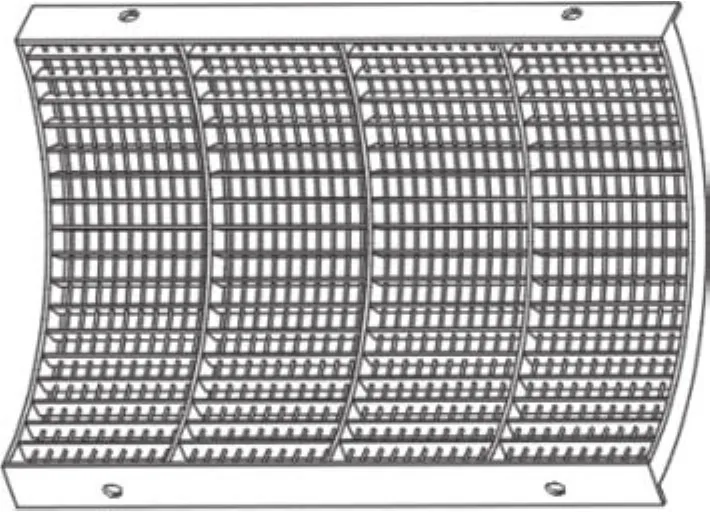

2.3 凹板筛的设计

栅格式凹板筛是目前联合收割机使用最广泛的一种凹板筛,其优点在于分离谷粒能力好,籽粒损失少,坚固耐用。栅格筛的筛孔用钢丝和扁钢组成,不同收割机的脱粒性能筛孔根据喂入量来设定,根据《农业机械设计手册》选定筛孔长20 mm、宽15 mm,其结构如图7所示。

图7 凹板筛结构图Fig.7 The structural diagram of concave plate screen

3 脱粒装置性能的仿真模拟与结果

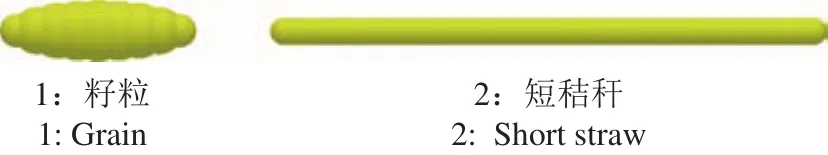

在收获过程中,水稻植株及各种混合物在脱粒装置中的运动情况比较复杂,籽粒与秸秆受到作用力也较多,为便于计算,将其简化为籽粒和短秸秆。基于离散元理论,使用EDEM仿真软件,对比不同杆齿及装置在不同滚筒转速下对籽粒的作用力。

3.1 仿真模型建立

3.1.1 颗粒模型 在EDEM中建立水稻籽粒和短秸杆2种颗粒模型[23],根据籽粒和秸秆的实际尺寸,可将籽粒简化为长轴8.8 mm、短轴3.0 mm的椭圆形球体,将短秸秆视为长度79 mm、圆截面半径2 mm的圆柱体,则籽粒和短秸秆仿真模型如图8所示。

图8 水稻籽粒与短秸秆颗粒模型图Fig.8 The particle model diagrams of rice grain and short straw

3.1.2 脱粒装置仿真模型的建立 脱粒装置台架主要由脱粒滚筒、凹板筛、滚筒盖板及机架等零部件组成,电机提供动力。在EDEM仿真软件中,为减少仿真计算时间,将电机和传送带去除,脱粒部分零件进行简化,脱粒装置如图9所示。使用三维绘图软件SolidWorks对脱粒装置建模,脱粒装置模型尺寸与台架实际尺寸相同,杆齿可以更换。在EDEM软件的几何模型中建立一个颗粒工厂,分别同时产生水稻籽粒与短秸秆,颗粒生成时间为5 s,设置水稻籽粒喂入速率为1.2 kg/s、短秸秆喂入速率为0.8 kg/s。根据水稻植株的实际喂入速度,在喂入口某一时刻的瞬时速度为Y轴正方向1 m/s进入到脱粒室内,通过瑞利波法来确定仿真时间步长。根据理论分析,当仿真时间步长过大时,会出现颗粒消失或者与脱粒装置发生干涉现象;反之,时间步长过小,会增加仿真时间,颗粒间存在相互碰撞,发生微小的变形和较小的速度变化,颗粒群不能宏观地呈现出来,因此,设置瑞利时间步长20%、总仿真时间7 s、输出时间间隔为0.01s。接触模型采用农业物料上广泛采用 Hertz-Mindlin 接触力学模型[24]。

图9 脱粒装置简图Fig.9 Schematic diagram of threshing device

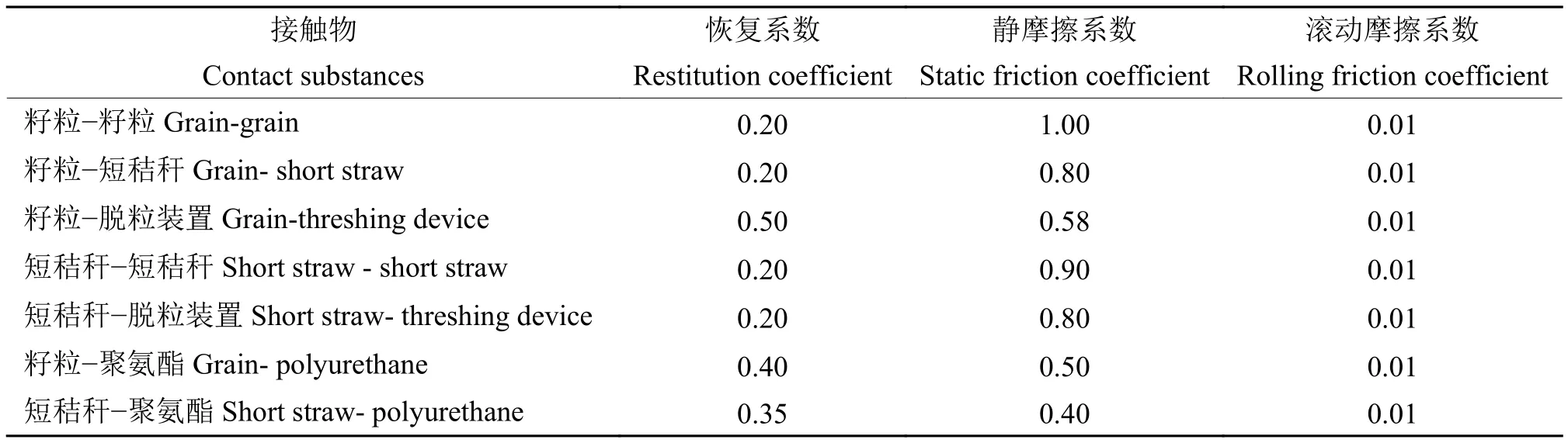

3.1.3 脱粒装置仿真各参数设置 根据文献[25-26]查得籽粒力学特性及接触系数,确定籽粒、短秸秆、脱粒装置的力学特性参数以及接触系数,结果如表1、表2所示。

表1 脱粒装置及籽粒力学参数Table 1 Threshing device and grain mechanical parameters

表2 在EDEM中的各接触系数Table 2 Contact coefficients in EDEM

3.2 仿真模拟试验过程与结果

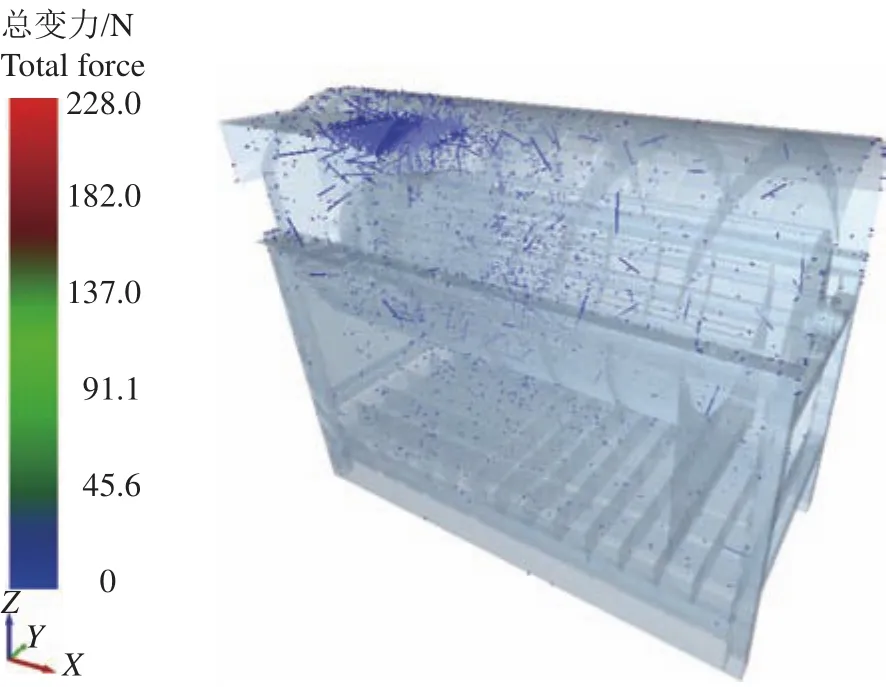

与台架试验相比,仿真模拟可以很容易获得水稻秸秆和籽粒在脱粒室内的运动过程以及总受力,3种脱粒装置脱下的籽粒在接料盒中的分布与实际脱粒基本相同,图10展示了刚柔耦合脱粒装置0.5 s时的脱粒仿真过程。

图10 刚柔耦合脱粒装置0.5 s时的脱粒仿真过程Fig.10 The threshing simulation process of rigid-flexible coupling threshing device at 0.5 second

通过离散元仿真对比分析脱粒装置滚筒在转速分别为 650、750、850 r/min时,3种不同杆齿脱粒装置在脱粒过程中对籽粒的打击作用,得到不同杆齿的脱粒装置对籽粒的法向平均打击力、切向平均打击力(图11)。由图11可知,3种杆齿的脱粒装置对籽粒的法向平均打击力、切向平均打击力均随滚筒转速增大而增大;在相同转速下,柔性杆齿的脱粒装置对籽粒的法向平均打击力、切向平均打击力均低于刚性杆齿的脱粒装置,耦合杆齿的脱粒装置介于两者之间。

图11 不同杆齿的脱粒装置在不同转速下离散元仿真对比Fig.11 Discrete element simulation comparison of threshing device with different rod tooth at different speed

4 脱粒装置台架试验与结果

4.1 台架试验

4.1.1 试验材料 试验在华南农业大学增城教学试验基地进行,水稻品种为优质丝苗米‘19香’,分别在不同时期测定水稻籽粒含水率。水稻基本参数:收获水稻植株长 650~800 mm、千粒质量 21.85 g、籽粒含水率25.62%~31.31%、茎秆含水率77.56%、草谷比1.38。

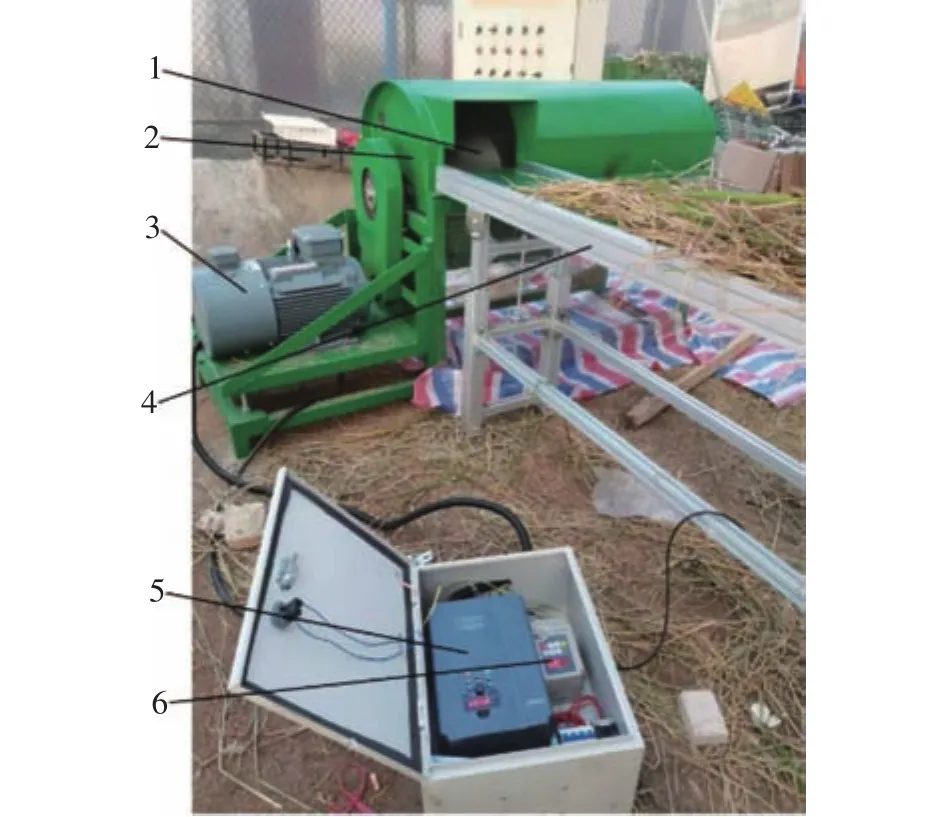

采用自制脱粒装置试验台,试验台包括Y2EJ-160L-4P-15kW-B33型交流电机、英仕达FE550交流电机变频器、深圳腾飞平行式输送带(长度为3 m、带速为 0~1.5 m/s)、成都倍赛克仪表 XH30001型电子天平、上海尚仪SN-SH-10A型卤素水分测量仪(水分测量精度±0.5%)等。自制脱粒装置台架如图12所示。

图12 脱粒装置试验台Fig.12 Test bench of threshing device

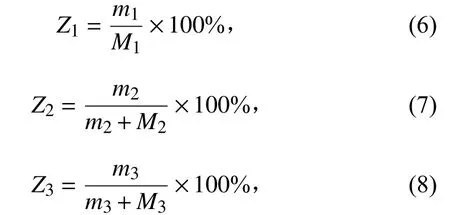

4.1.2 评价指标及方法 根据 GB/T 5262-2008《农业机械试验条件 测定方法的一般规定》[27]对脱粒装置进行评定。评价指标包括:1)破碎率(Z1),将去除杂质的籽粒样品混合后,用四分法分样得到5份各100 g的样品,挑选出其中破裂、破壳(皮)的籽粒后称质量,计算平均值;2)夹带损失率(Z2),收集脱粒室外的籽粒作为损失籽粒;3)未脱净率(Z3),将脱粒室内外稻穗上残留的籽粒作为未脱净的籽粒。每组试验重复3次。

式中,m1—样品破碎籽粒质量(g),M1—样品质量(g),m2—脱粒室外籽粒质量(g),M2—脱粒室内籽粒质量(g),m3为未脱净籽粒质量(g),M3脱出籽粒质量(g)。

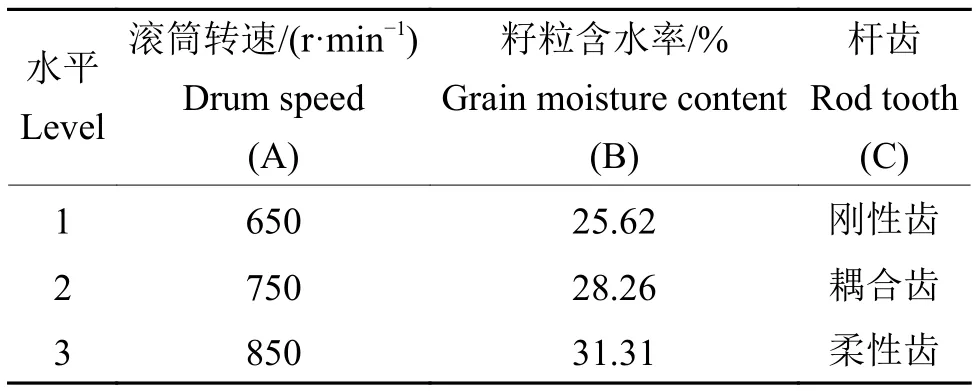

4.1.3 试验设计 依据 GB/T 8097-2008《收获机械联合收割机试验方法》[28]进行台架试验。在3种不同天气状态下,选取不同含水率的籽粒,设定喂入量为2 kg/s。试验1:分别为不同杆齿在不同滚筒转速条件下脱粒装置性能的单因素试验,同时选取未脱净率、破碎率和夹带损失率为主要测试指标;试验2:选取滚筒转速(A)、水稻籽粒含水率(B)和不同杆齿种类(C)为试验因素,按L933正交表安排三因素三水平正交试验(表3),测试指标与试验1相同。三因素三水平试验安排如表3所示。

表3 正交试验的因素和水平Table 3 Factors and levels of orthogonal test

4.2 台架试验结果

不同杆齿在不同滚筒转速条件下脱粒装置性能的单因素试验结果如表4所示。由表4可以看出,在不同工况条件下,水稻籽粒最大夹带损失率为2.312%,最大破碎率为2.564%,最大未脱净率为0.615%。3种杆齿在不同转速下,夹带损失率和未脱净率都是随滚筒转速增大而减少的,破碎率随着滚筒转速增加而增大;刚性杆齿夹带损失率最低,滚筒转速在850 r/min之后有上升趋势,此时刚性杆齿脱粒的夹带损失率为0.729%;柔性杆齿破碎率最低, 滚筒转速在850 r/min时的破碎率为1.571%;滚筒转速在900 r/min时,刚性、柔性和耦合杆齿的未脱净率均很低,分别为0.071%、0.286%、0.240%,刚性杆齿未脱净率最低。

表4 脱粒装置性能单因素试验结果Table 4 Single factor test results of threshing device performance %

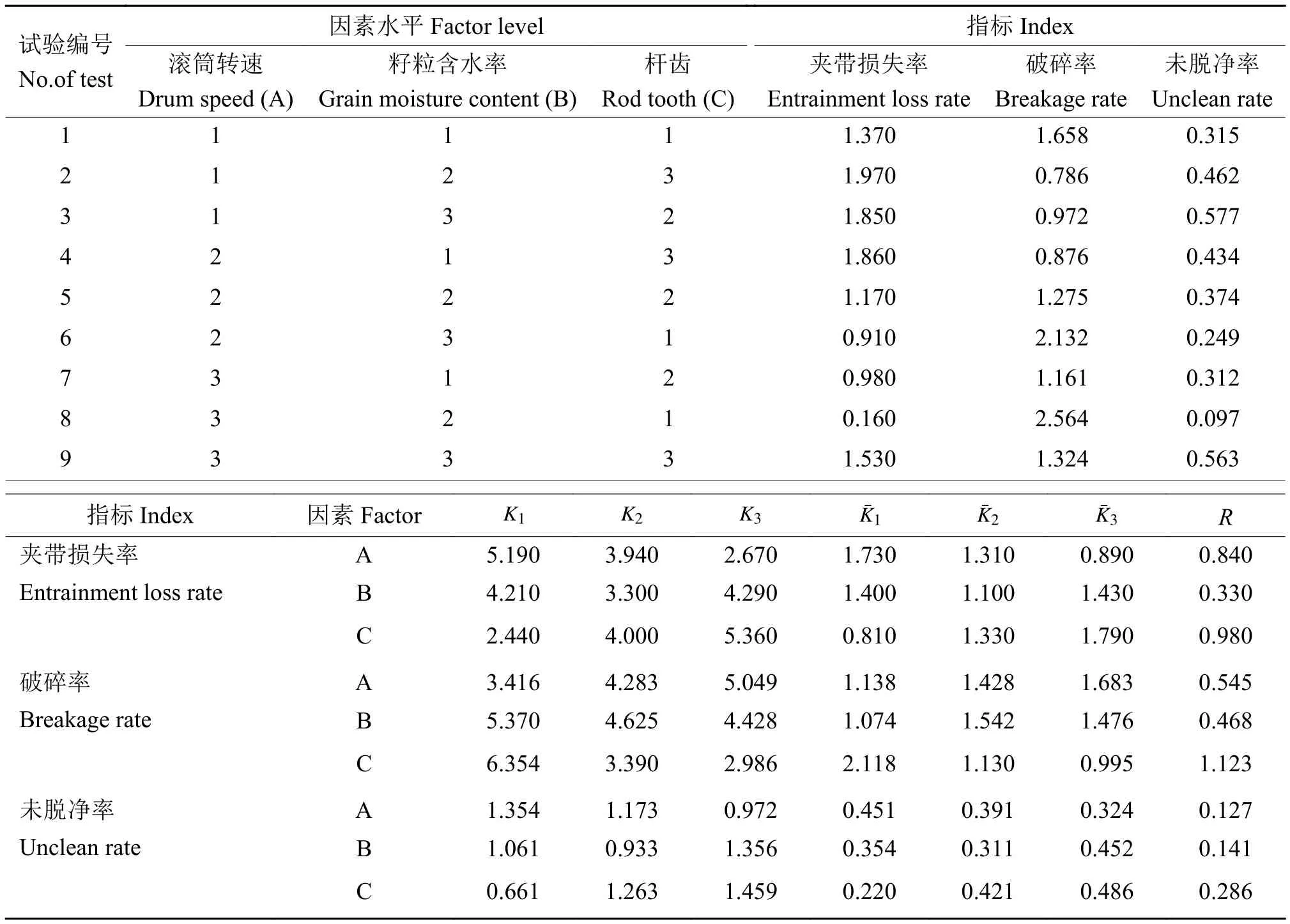

正交试验的结果(表5)表明,影响夹带损失率的主次因素为杆齿种类 > 滚筒转速 > 籽粒含水率,影响破碎率的主次因素为杆齿种类 > 滚筒转速 > 籽粒含水率,影响未脱净率的主次因素为杆齿种类 > 籽粒含水率 > 滚筒转速。杆齿种类在一定程度上影响了脱粒装置的夹带损失率和破碎率,籽粒含水率的增大对籽粒脱净率的效果有一定影响,籽粒含水率越高,脱净率越低。结合单因素试验结果可以得出,在不考虑籽粒含水率的情况下,本文所设计的刚柔耦合杆齿脱粒装置在滚筒转速为850 r/min时脱粒性能最佳。

表5 脱粒装置性能正交试验结果和极差分析Table 5 Orthogonal test result and range analysis of threshing device performance %

5 结论

1)本文设计了一种刚柔耦合杆齿的脱粒装置,在刚性杆齿的表面包裹2 mm厚的聚氨酯橡胶,通过减小杆齿对籽粒的法向和切向打击力,保证杆齿在工作时的强度和脱净率,能有效降低籽粒的破碎率,满足再生稻收获的要求。

2)通过EDEM仿真软件对3种不同杆齿的脱粒装置性能进行仿真分析,结果表明3种脱粒杆齿对籽粒的法向和切向打击力均随着滚筒转速的增大而增大。在相同转速下,柔性杆齿脱粒的法向和切向打击力均低于刚性杆齿脱粒,且刚柔耦合杆齿脱粒介于两者之间,与柔性杆齿脱粒接近。相比于刚性杆齿脱粒,刚柔耦合杆齿脱粒在很大程度上降低了对籽粒的打击力,从而降低籽粒的破碎率。

3)脱粒装置单因素和正交台架试验表明,3种杆齿在不同转速下,夹带损失率和未脱净率均随滚筒转速增大而减少,破碎率则是随着滚筒转速增大而增加。随着转速的增大,柔性杆齿脱粒和刚柔耦合杆齿脱粒对籽粒破碎率的影响相近,并且低于刚性杆齿脱粒。不考虑籽粒含水率的情况下,刚柔耦合杆齿在转速850 r/min时脱粒装置的性能最佳,此时的夹带损失率为0.980%、破碎率为1.161%、未脱净率为 0.312%,符合 GB/T 8097-2008《收获机械联合收割机试验方法》[28]的要求。