饱和蒸汽热处理竹束制造竹重组材的生产技术∗

2022-08-02李延军王兆顺娄志超张爱文

李延军 王兆顺 韩 欣 娄志超 张爱文 刘 杰

(1. 南京林业大学材料科学与工程学院,江苏 南京 210037;2. 福建双羿竹木发展有限公司,福建 建瓯353100;3. 福建华宇集团有限公司,福建 建瓯 353100)

我国竹材资源丰富,其种植面积、种类和产量均居世界首位[1-2]。因此,充分开发利用竹材资源,发挥“竹木互补”的作用,成为缓解木材供需矛盾的重要途径[3]。以纵向不断裂、松散而交错相连的竹束为基本单元的竹重组材,由于其优良的物理力学性能,被广泛应用于装饰装修、包装、家具及地板等领域,是近十年来发展兴起的一种新型竹基纤维复合材料[4-5]。

然而,相对于木材,竹材中含有较多的淀粉、还原糖、蛋白质、脂肪等营养物质,在温暖潮湿的环境中很容易发生腐朽、霉变和虫蛀。同时,竹材内半纤维素在其化学成分中占有很大比例,因半纤维素的易吸湿性,导致竹材及其产品尺寸稳定性较差[6-7]。近些年,竹业界常采用高温热处理技术制造高性能竹重组材[8-9]。目前,高温热处理工艺主要分为窑式常压蒸汽和罐式压力式饱和蒸汽处理两种[10]。常压热处理多采用热处理窑等设备,虽然容量大,但热处理过程中气味大,处理后的竹材含水率接近绝干,需要进行调湿处理,处理周期长,热能消耗多。而罐式压力式热处理过程中,蒸汽被密闭在压力罐内,接近饱和状态,竹材内水分散失减少,节省了调湿处理环节,能耗低,且加工质量和效率提高,成本降低[11-12]。

针对高温饱和蒸汽热改性竹束技术鲜有报道,本文在前期研究基础上,提出了饱和蒸汽热处理竹束制造竹重组材的生产技术,开发出高性能竹重组材产品,并授权了相关发明专利,以期为竹材加工企业提供技术支持[13-15]。

1 材料

5~6 年生新鲜毛竹(Phyllostachys edulis),初始含水率为60%~80%,壁厚为8~12 mm,产地,福建省。

水溶性酚醛树脂胶,DZT-5 型号,固体含量52%,太尔胶粘剂(广东)有限公司。

2 设备

主要设备如下:多功能疏解机,中国林业科学研究院木材工业研究所;隧道窑(192M型)、饱和蒸汽压力罐(12R3426-2 型),福建京明晟竹业有限公司;干燥窑(SC101-9 型),嘉兴市新塍镇东兴电热仪器厂;热压机(3000T型号),浙江山脉液压机有限公司等。

3 生产工艺

饱和蒸汽热处理竹束制造竹重组材的生产工艺主要由原料制备、饱和蒸汽热处理、浸胶干燥、热压成型、后续处理等工序组成,具体工艺流程如下:毛竹截断→竹筒→去青去黄→剖分→竹片→碾压疏解→竹束干燥→饱和蒸汽热处理→浸胶→二次干燥→平衡含水率→组坯热压→养生→成型加工→油漆→产品检测→包装→入库。

3.1 原料制备

3.1.1 毛竹剖分

先剔除毛竹缺陷,然后将新鲜毛竹截断成长度为2 000 mm的竹筒,去除3 mm厚的竹青层再进行剖分,每根竹筒剖分成相应数量宽度为25~35 mm的竹片。

研究表明,相比于不去竹青,去青重组竹板材的静曲强度较高,吸水厚度膨胀率和吸水率较低[16]。邓健超等[17]研究了不同的竹束去青程度对竹单板层积材力学性能的影响。结果表明:去青程度越高,竹单板层积材的尺寸稳定性越高,力学强度较好。因此,在剖分前通常对竹筒进行去青处理,去除的薄竹篾常用作生产其他竹产品,如竹凉席、香芯等。

3.1.2 碾压疏解

将剖分所得的竹片以顺纹方向送入多功能疏解机。在疏解过程中,疏解齿在竹片纵向产生切削作用力,由于竹材具有纵向劈裂性能较好的特点,从而在竹片的纵向形成线段状的裂纹。同时,在径向产生挤压作用力,使竹片在径向展平和伸展,经过若干个疏解辊的疏解,最终将竹片分成纤维横向不断裂、纵向疏散且相互粘连的网络状精细疏解竹束。疏解的竹束需细化均匀,以保证浸胶充分[18-19]。疏解后竹束的具体规格如图1 所示。

图1 竹束规格图Fig.1 Bamboo bundle specification

3.2 竹束干燥

将疏解所得的竹束放入60~70 ℃的隧道干燥窑内干燥,竹束在隧道小车上按层均匀铺开,层层相隔,烘干12 h以上,使竹束含水率达到15%左右。

3.3 饱和蒸汽热处理

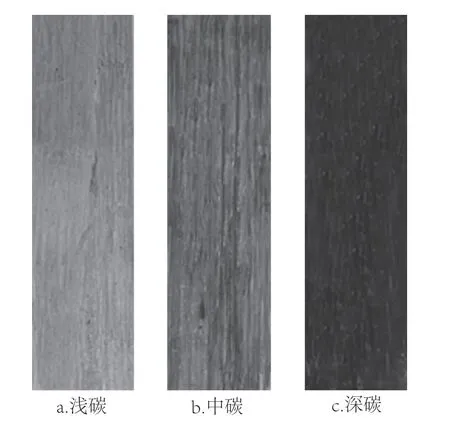

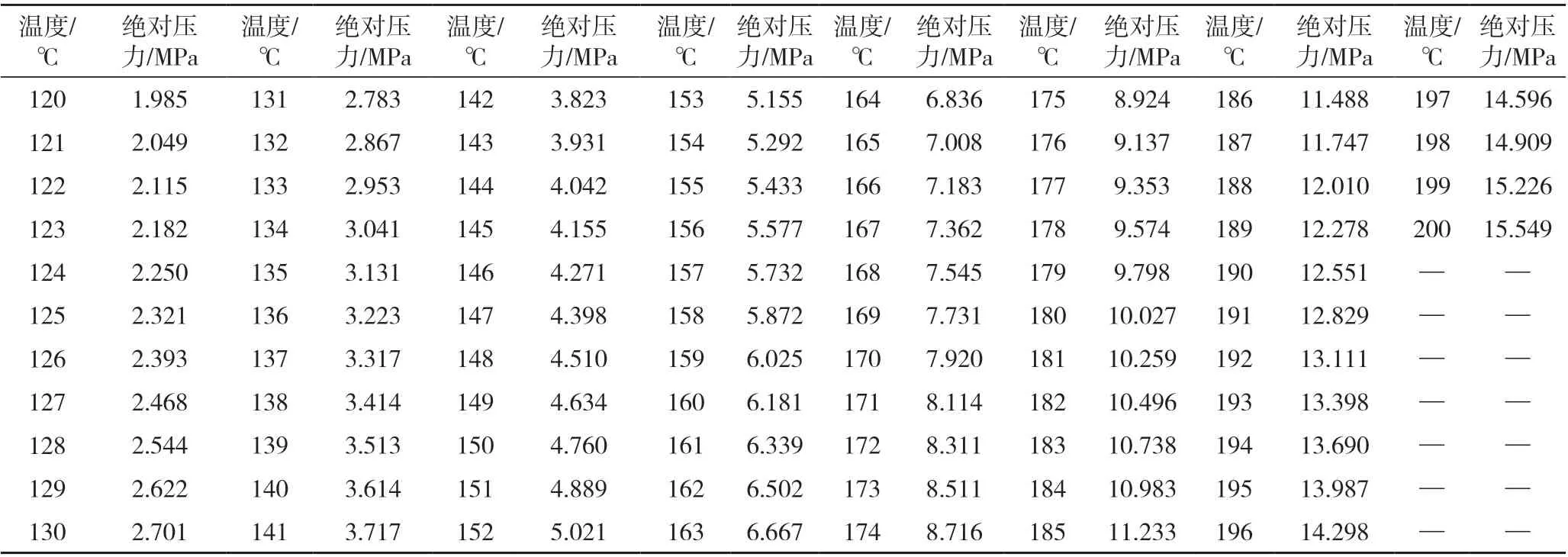

将竹束层均匀铺装放入饱和蒸汽压力罐(图2)。碳化处理工艺主要分为120~140 ℃(浅碳处理)、150~170 ℃(中碳处理)和180~200 ℃(深碳处理)三种。竹重组材对应颜色由浅黄色逐渐变暗,呈现深红褐色,随着碳化温度的增加,颜色变暗变深,向深咖啡色转变[20],如图3 所示。饱和蒸汽热处理的具体工艺参数如饱和蒸汽压力、处理时间等主要根据工厂产品的实际需要设定,例如,对于生产深咖啡色板材的竹束可在6.18 MPa饱和蒸汽压力、160 ℃条件下处理120 min。饱和蒸汽压力与蒸汽温度的对应关系如表1所示。当压力罐保温阶段结束后,停止蒸汽处理,逐渐释放压力罐内的蒸汽,降至常压后打开压力罐罐盖,将碳化处理后的竹束取出。

图2 饱和蒸汽压力罐Fig.2 Saturated steam pressure tank

图3 3 种碳化处理后竹重组材颜色变化图Fig.3 Color changes of three carbonized bamboo scrimber

表1 饱和蒸汽温度压力对照表Tab.1 Comparision table of temperature and pressure of saturated steam

3.4 浸胶

浸胶前,在自然环境下,将饱和蒸汽热处理后的竹束堆放整齐,养生一周,以使竹束含水率均匀,确保浸胶均匀。胶黏剂一般选用水溶性酚醛树脂胶,本试验采用的水溶性酚醛树脂胶是一种特制胶黏剂,黏度小、易渗透,且分子量分布范围及流变性能、耐水性能等较优[21]。将饱和蒸汽热处理后的竹束完全浸渍在稀释的酚醛树脂中(固体含量为25%左右),浸渍时间控制在20 min左右,浸胶量一般控制在15%~20%。浸好胶的竹束用行车将其吊出胶池,堆放在胶池边的沥胶槽上沥去多余的胶液,待用。

3.5 二次干燥

将沥好胶的竹束置于常规干燥窑或干燥机中干燥。干燥温度控制在70℃以下,以防止酚醛树脂胶黏剂固化,干燥时竹束要平行铺层,铺放均匀,确保竹束干燥至含水率在10%左右。

3.6 平衡含水率

竹束未进行含水率平衡直接组坯热压,部分竹束可能会因含水率过高,在热压成型时出现局部爆板、表裂等问题[22-23]。因此,在平衡窑中对干燥后的浸胶竹束进行含水率平衡,确保多数竹束的含水率在8%~12%。

3.7 竹重组材制备

3.7.1 组坯热压

目前,竹重组材生产主要采用热压法。为了解决热压过程中板坯在人工铺装中出现铺装不均匀,导致板材密度差异较大的现象,实际生产中可以在铺装线上垫板的两端安装称量装置,一旦发现问题可随时对竹束量进行调整,以降低板坯密度的差异。

竹重组板材一般规格为1 930 mm × 1 300 mm ×20 mm,在铺装前要根据板的密度进行竹束称量。例如:按照设定的密度1.1 g/cm³称取干燥后的竹束75 kg,将其按顺纤维方向均匀铺装在带有侧向挡板的垫板上,竹束铺装缝隙用竹束小条填充,并以正对热压机入口一端对齐竹束,然后喷洒少量水雾,有利于快速提高竹束成型固化过程中的温度,软化竹束,增加其塑性,降低压力。当热压机压板的温度达到135~140 ℃时,送料机将竹束连同垫板一起送入热压机中,压机闭合,单位压力为7~8 MPa。当热压板接触到垫板的厚度规时,保压24 min,然后通入冷水,使压板温度降至55~60 ℃后卸压。保压时间按1.2 min/mm板坯厚计,一般厚20 mm板材,保压时间为24 min;30 mm板材,保压时间为36 min。因竹重组材的密度较高,为确保表面平整,故采用冷进冷出或热进冷出的热压工艺。热压竹重组材产品内应力较小,在同等密度情况下产品力学性能较好,尺寸较稳定,不会产生跳丝和开裂,含水率分布也比较均匀[24-28]。

3.7.2 养生

在自然环境下,将热压后的板材进行堆垛,并在垛顶上方压上重物,使板坯继续固化,缓慢冷却,释放应力,养生1 周后板坯含水率达到10%~15%。然后将板坯按所需规格进行锯剖,获得所需的规格坯料,再送入平衡窑中,平衡含水率1 周。

3.7.3 成型加工

用砂光机、开榫机等将坯料进行开榫、砂光处理,制成制品。

3.8 油漆

重组竹地板、墙板等制品在销售前大部分需要进行油漆或涂油处理。应根据产品使用的实际环境要求选择合适的油漆和户外耐候油,油漆中通常可根据需要添加紫外线吸收剂、防霉剂等助剂。最后对产品进行检验和包装。

3.9 产品检测

参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》和GB/T 30634—2013《重组竹地板》对竹重组板材进行检测。

4 经济效益分析

以1条年产15万m2(3 000 m³)生产规模的饱和蒸汽热处理竹束制造竹重组材生产线,产品规格1 860(2 000、2 440、2 500) mm × 135 (140) mm × 20 (18、30) mm,售价180元/ m2进行估算,该生产线可实现销售额2 700万元,除去生产成本2 400万元(生产成本约160 元/ m2),可获得利润300万元。

5 结论

本文将高温饱和蒸汽热处理竹束工艺与传统的重组竹组坯、热压技术相结合,构建了一种新型高性能竹重组材制备工艺体系。通过饱和蒸汽压力式竹束热处理技术,实现了竹束单元材料高效、节能、无污染的热改性处理。采用本文所述工艺得到的竹重组材无裂纹、鼓泡、跳丝、缝隙等外观缺陷,可广泛应用于室外地板、室外家具(桌、椅等)、室外建筑及景观、公园设施以及蒸汽浴室内部设施等。