户外重组竹地板耐水性和耐光老化性研究∗

2022-08-02唐荣强方崇荣徐漫平刘红征

唐荣强 方崇荣 徐漫平 刘红征 马 轩

(1.浙江省林业科学研究院,浙江 杭州 310023;2. 杭州大索科技有限公司,浙江 杭州 311251)

近年来,随着竹材热处理工艺的日趋成熟,采用高温热处理竹束制造户外重组竹材的生产技术得到广泛关注和应用[1-3]。其中,疏解竹束或纤维化竹单板在高温蒸汽热处理后,再经浸胶、干燥、组坯、冷压或热压制备重组竹的工艺[4]受到业内认同。研究表明:热处理重组竹材的耐水性、尺寸稳定性、防霉防腐性能等有明显改善[5-11]。户外重组竹地板是其附加值较高的产品,具有强度大、质感强、色泽丰富等特点,深受消费者喜爱,被广泛用作阳台、庭院、公园、海滨等场所的铺地材料[12-14]。然而,重组竹属木质纤维材料,具有亲水特性[15],且含有发色基团和芳香结构,极易吸收紫外线[16]。在户外使用时,重组竹易产生变形、变色、开裂等现象,进而影响美观和使用寿命。因此,市场对于户外重组竹产品的耐水性、光老化性能提出了更高要求。

吸水厚度膨胀率(TS)是表征耐水性的重要指标[17],也是评定户外用人造板的耐老化性指标[18]。以28 h循环水煮处理法测定吸水厚度膨胀率能直接反映板材户外的最终耐水性能[19],可用于户外重组竹地板的检测评价。对任何一种产品,人们期望通过较短时间(加速的方法)获得试验数据以预测材料或产品的质量和寿命[20]。研究快速检测方法与标准方法的相关性,对于满足生产和贸易中快速检测和交货的需求具有重要意义。光老化性即光稳定性或耐光色牢度,用于考察材料或产品经日光或人造光源曝晒后,其颜色特性改变的能力[21]。目前现行GB/T 30364—2013《重组竹地板》未对耐光色牢度提出要求,且国内外鲜有关于重组竹地板光老化性等级评定的研究报道。

本研究以蒸汽热处理竹束制得的浅炭和深炭重组竹地板为试材,采用1 hTS和28 hTS对试材的耐水性进行表征,探讨两种测定方法的相关性;利用氙灯对涂饰前后的重组竹地板进行光老化试验,考察老化过程中试材表面色差及耐光色牢度的变化规律,为实现产品质量控制和标准的制修订提供依据,对户外重组竹地板耐水性和耐老化性预测、评定等具有现实参考价值。

1 材料与方法

1.1 材料

5年生毛竹(Phyllostachys heterocycla cv. pubescens),竹片去青去黄进行碾压,疏解为长1 930 mm,宽10~30 mm,厚2~5 mm的竹束,初含水率为10%~12%,浙江新海业竹科技有限公司;酚醛树脂,黏度56 mPa·s,固体含量为50.2%,太尔化工(上海)有限公司;WT-0010水性户外漆,君子兰化工(上海)有限公司。

1.2 设备

炭化窑(罐),山东荣坤机电科技有限公司;浸胶槽,浙江新海业竹科技有限公司;热压机,常山县山脉液压机有限公司;DGG-9070B型电热恒温干燥箱,上海森信实验仪器有限公司;HH.S21-8-S电热恒温水浴锅,上海新苗医疗器械制造有限公司;CI3000+型氙灯气候老化试验箱,美国ATLAS材料测试公司;CR-10 型测色仪,日本柯尼卡美能达公司。

1.3 试样制备

1.3.1 板材制备

1)竹束热处理:浅炭处理用炭化罐,蒸汽压为0.3 MPa,温度140 ℃,处理时间3 h,用于制备浅炭试材;深炭处理用炭化窑,200 ℃过热蒸汽处理18 h,用于制备深炭试材。2)浸胶、二次干燥:调配酚醛树脂胶固体含量至18%,将竹束浸胶20 min,之后陈放3 h,浸胶量12%~13%。在70 ℃温度下将浸胶竹束干燥至含水率10%~15%。3)组坯、热压:设定板材密度为 1.15 g/cm3,规格为1 930 cm × 1 280 cm × 20 mm。将竹束纵向铺装,采用冷进冷出工艺,热压温度为140 ℃,压力7 MPa,保压时间1.2 min/mm。每个条件制备5张试材。4)锯解、养生:将板材进行重压养生处理,堆放1周,使其含水率进一步均匀,达到10%~12%后锯剖加工成规格1 850 cm ×137 cm × 20 mm,每张板材锯9块坯料,并标记,如图1所示,用作涂饰材和未涂饰材,并将锯剖后的坯板在平衡窑中平衡4~5 d。5)成型加工:对平衡处理好的坯板进行刨砂加工,获得浅炭未涂饰材和深炭未涂饰材,避光保存备用。6)涂饰:采用刷涂法直接涂饰各浅、深炭试材,第一遍涂刷后90 ℃烘干,再涂第二遍漆,涂刷量均为10~15 g/m2。烘干后,获得浅炭涂饰材和深炭涂饰材,避光保存备用。

图1 取样分布Fig. 1 Sampling distribution

1.3.2 耐水性试样制备

采用等距分布取样,每块取5个试件,为研究28 h TS和1 h TS两种检测方法的相关性,试样J (50±1) mm ×(50±1) mm和I (100±1) mm × (100±1) mm 相邻锯割为1组,并对应编号(见图1)。浅炭和深炭各125个试件。

1.3.3 光老化试样制备

将未涂饰浅炭、深炭,涂饰浅炭、深炭4种试材,制成120 mm × 60 mm × 20 mm试件L(图1)。避开表面竹节部位任意取样,每组50个试件。

1.4 耐水性测试

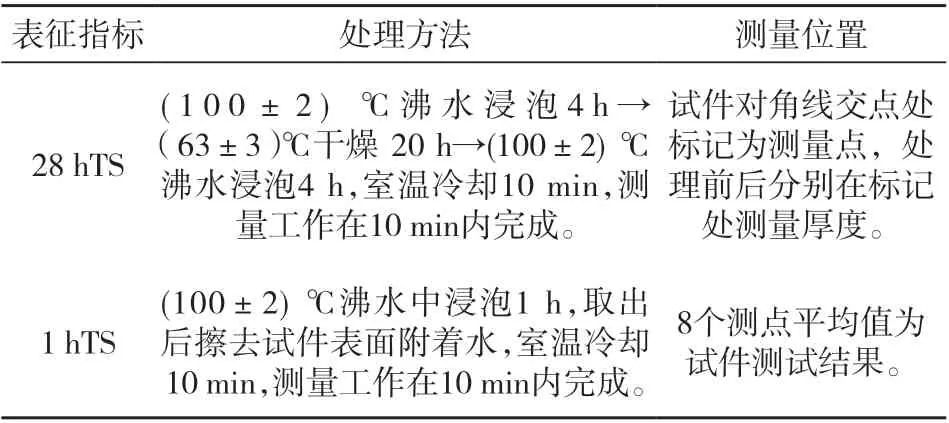

28 hTS参照 GB/T 30364—2013进行测试。1 hTS测试时,测点按图2设置,详见表1。

图2 1 h TS试件厚度测点Fig.2 Thickness measuring point of 1 hTS specimen

表1 耐水性测试方法Tab.1 Testing method of water resistance

1.5 光老化性测试

1)试样老化:将试样置于黑标温度(65±3)℃,相对湿度(50±5)%的氙灯气候老化试验箱内曝晒,55 h为一周期,共4个循环。2)色差测定:采用测色仪按GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中要求进行色差测定,为避免因色泽或纹理不同导致结果的差异,在试件测试位置外缘做好标记,每个试件测试3个点,每个老化循环前后进行1次颜色测定,与未老化试样进行色差值计算,获得4个老化周期的色差,取150个测点的色差平均值。3)耐光色牢度等级评定:根据色差平均值,对照GB/T 28998—2012《重组装饰材》耐光色牢度等级评定表进行评定。

2 结果与分析

2.1 耐水性

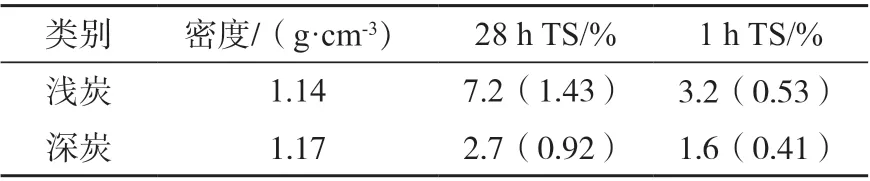

2.1.1 不同工艺处理材的耐水性

测试过程中,试件只出现端头细微裂纹和表面凹凸,未出现表面开裂或破坏的情况。从表2 可以看出,深炭材明显优于浅炭材,浅炭材达到GB/T 30364—2013 合格品要求,而深炭达到优等品要求,其中28 hTS降低了62.5%,1 hTS降低了50%。因此,热处理对改善耐水性具有显著效果。这可能是热作用使竹材中羟基相互结合脱出水分子而形成新的化学键,从而吸水性能降低[22],吸水厚度膨胀率下降。

表2 耐水性测定结果Tab.2 Result of water resistance

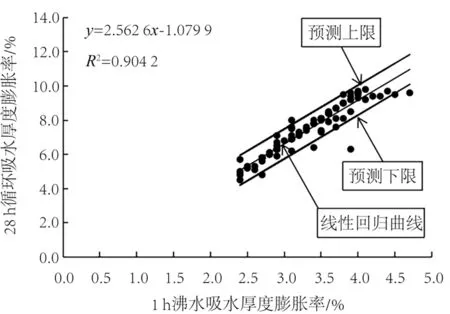

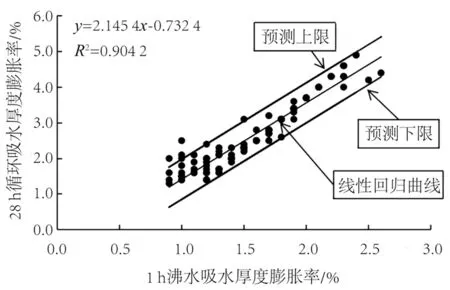

2.1.2 不同耐水性测试方法的相关性及预测模型

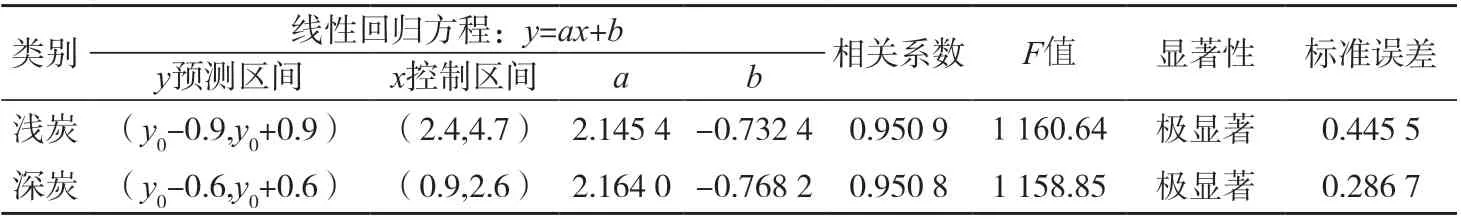

以28 hTS为因变量(y),以1 hTS为自变量(x),采用EXCEL 2010统计分析软件对浅炭、深炭材进行回归分析,得到线性回归方程(关系模型),回归曲线分别见图3和图4。利用方差分析对28 hTS与1 hTS的线性关系显著性进行检验,得到有关参数值及相关系数(表3)。经检验,浅炭、深炭材的28 hTS与1 hTS的线性关系极显著,在0.01水平上显著相关,表明在试验区域内,所得线性方程能较好地描述28 hTS与1 hTS的正相关变化规律。

图3 浅炭材28 hTS和1 hTS关系模型及预测曲线Fig. 3 Relationship model and predictive control curve of 28 hTS and 1 hTS for shallow heat treated materials

图4 深炭材28 hTS和1 hTS关系模型及预测曲线Fig. 4 Relationship model and predictive control curve of 28 hTS and 1 hTS for deep heat treated materials

按0.95 置信水平,表3 给出了1 hTS的控制区间及28 hTS的预测区间,绘制了28 hTS的预测上限和预测下限(图3 和图4),可预见约有95%的试验点落在预测上限和预测下限的带形区间。

表3 28 hTS与1 hTS线性回归方程及方差分析Tab.3 Linear regression equation and variance analysis of 28 hTS and 1 hTS

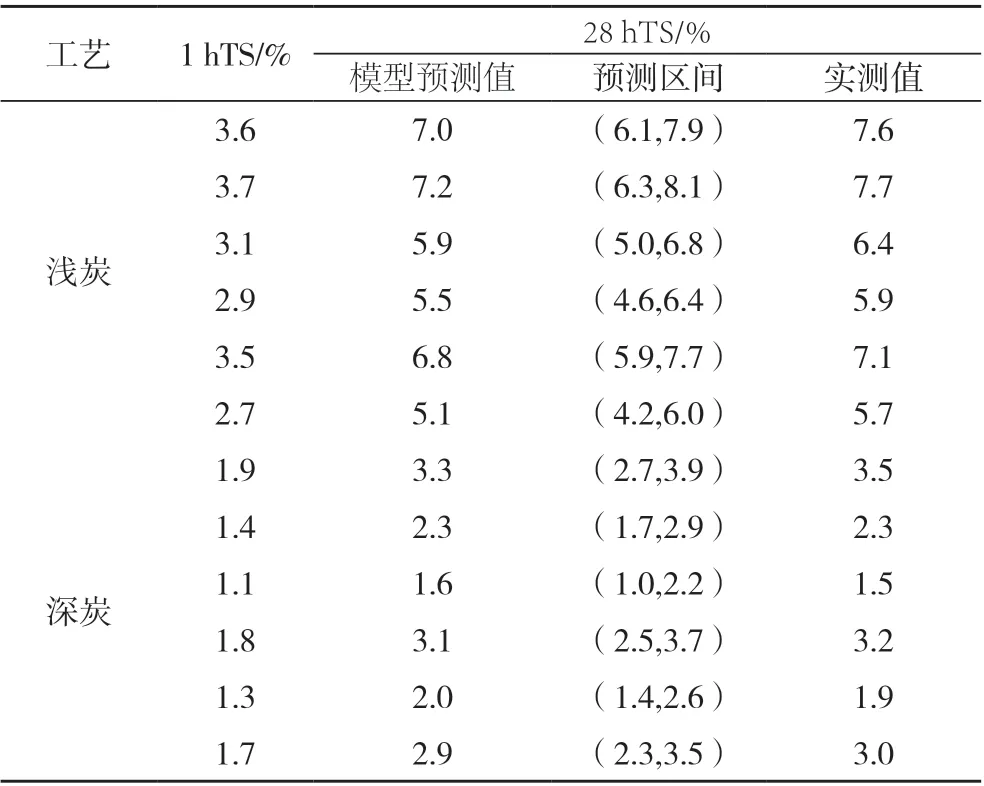

为验证预测模型的可靠性,在企业随机抽取相同工艺制备的规格为1 850 cm × 137 cm × 20 mm的重组竹地板,分别制取28 hTS和1 hTS试件6个,验证结果见表4。由表可知,实测值均在预测区间范围内。因此,实际可以运用上述模型,通过测定1 hTS来预测28 hTS的结果,评估重组竹的耐水性能。

表4 预测模型验证结果Tab.4 Prediction model validation results

2.2 光老化性

2.2.1 不同工艺处理材的色差变化

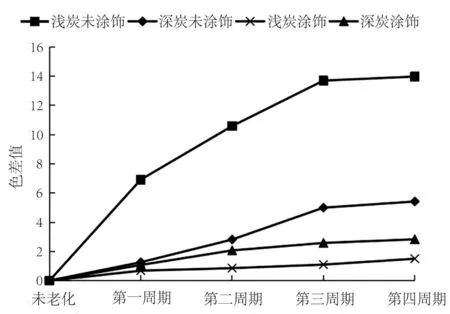

图5为4种不同试样表面的色差值随光照周期的变化情况。总体而言,试材色差值均随着光照周期的延长而增大,表明光照周期越长,试材表面的变色程度越大。

图5 色差随光照周期变化Fig. 5 The change of chromatic aberration TVOC in laminated flooring under different temperatures

前3 个光照周期内,未涂饰材的色差随光照周期延长呈快速增加趋势,第4 周期减缓,且4 个光照周期累计色差值分别为13.98 和5.42;而涂饰材色差值随周期的延长变化较缓,经4 个周期后深炭涂饰和浅炭涂饰累计色差值仅分别为2.83 和1.50。表明4 种板材随光照老化进程,变色速度由快到慢依次为:浅炭未涂饰>深炭未涂饰>深炭涂饰>浅炭涂饰。

在同一光照周期内,深炭材比浅炭材的色差值分别降低81.8%、73.5%、63.5%、61.2%,表明热处理程度的增大有利于颜色稳定性的增强。然而随着光照时间延长,深炭材较浅炭材的颜色光稳定性优势减弱,这与Dubey[23]研究结论一致。

在同一光照周期内,浅炭材涂饰前后色差分别下降了90.2%、91.9%、92.0%、89.3%;深炭板材涂饰前后色差分别下降了15.1%、26.3%、48.4%、47.8%,表明涂饰有利于提高板材颜色的光稳定性,涂饰对浅炭材颜色稳定性的提升程度更佳。

2.2.2 不同工艺处理材耐光色牢度随光照的变化

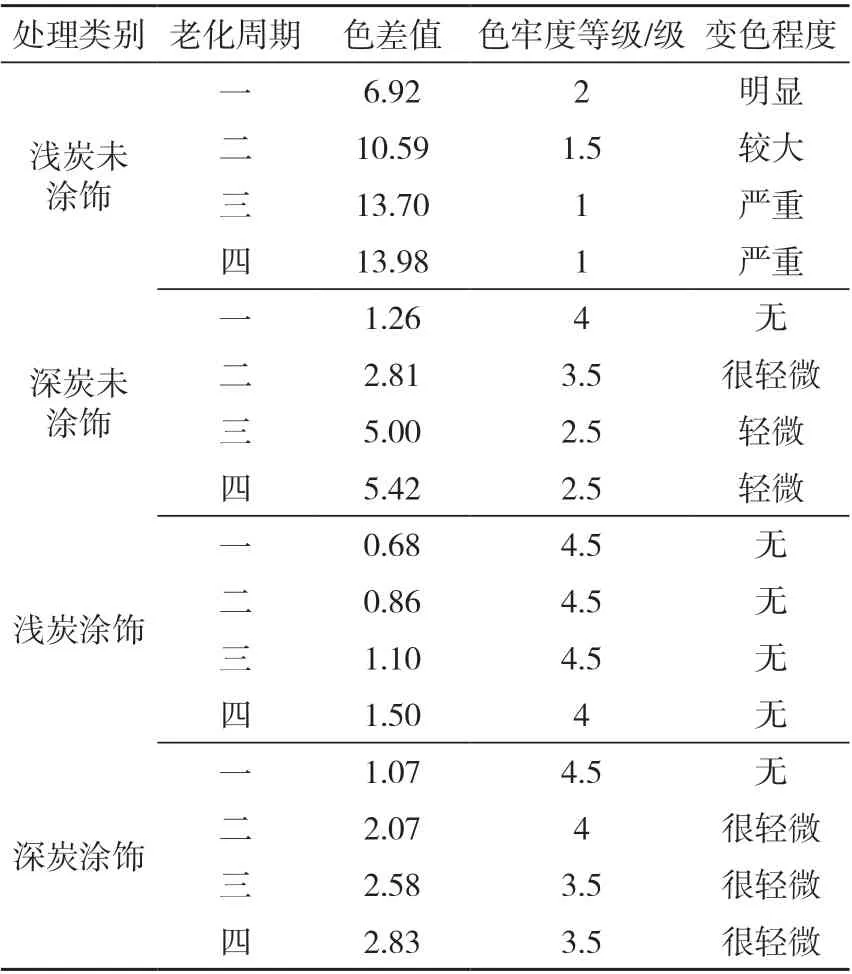

为直观评价处理材变色情况,参照GB/T 1766—2008《色漆和清漆 涂层老化的评级方法》,列出试材在光老化过程中的色差值、色牢度等级与变色程度。

由表5可知,4种试材的色牢度等级随着光照周期的延长整体呈不同下降趋势。与色差值变化规律相近,但色牢度等级变化略显不灵敏,只有色差值变化达到一定程度,色牢度等级或肉眼感觉变色程度才有变化。浅炭未涂饰材色牢度等级为2级至1级,从明显变色到严重变色,耐光老化能力最差;深炭未涂饰材色牢度等级为4级至2.5级,从无变色至轻微变色(即肉眼已感觉很明显)[24],前期耐光老化能力较好,后期优势不明显;深炭涂饰材色牢度等级为4.5级至3.5级,由无变色渐变为很轻微,耐老化能力良好;浅炭涂饰材色牢度等级为4.5级至4级,无变色,老化速度缓慢,耐老化能力好。在相同的光照周期内,试材色牢度等级从高到低为:浅炭涂饰>深炭涂饰>深炭未涂饰>浅炭未涂饰。

表5 色差与色牢度等级、变色程度对应结果Tab.5 The corresponding results of colour aberration,light fastness grade and discoloration degree

在4个光照周期中,浅炭涂饰材较浅炭未涂饰材提高了2.5~3.5级,深炭涂饰材较深炭未涂饰材提高了0.5~1级,且浅炭涂饰材的等级均大于或等于深炭涂饰材。由此可知,涂料对浅炭材耐老化防护作用大于深炭材,可能是热处理温度升高后,使得竹材表面的羟基减少,液体在竹材表面的接触角增大,润湿性减弱[25],导致涂料在深炭材上的渗透能力减弱,造成涂料的防护效果有所差异。

一般而言,耐光色牢度等级宜在3.5级以上,即“感觉明显”时色差值≤3.0以下,建议对户外用重组竹进行涂饰处理,以提高其防护能力。

3 结论

1)热处理对改善户外重组竹的耐水性有显著的效果。深炭材的耐水性明显优于浅炭材,其28 hTS和1 hTS比浅炭材分别降低了62.5%和50%。

2)试验区域内,28 hTS与1 hTS呈线性正相关且极为显著。因此,可以通过快速测定1 hTS来预测28 hTS的变化状况,评估重组竹的耐水性。

3) 热处理和涂饰均有助于提高重组竹的耐老化性和颜色稳定性。随光照周期的延长,重组竹地板的色差值增大,耐光色牢度等级下降,变色和老化速度由快到慢依次为:浅炭未涂饰>深炭未涂饰>深炭涂饰>浅炭涂饰。