流延工艺指标对聚乙烯醇光学膜拉伸倍率的影响

2022-08-02刘密密

刘密密

(安徽皖维高新材料股份有限公司,安徽 巢湖 238002)

聚乙烯醇光学薄膜具有良好的光学性能和力学性能。聚乙烯醇光学薄膜经过拉伸、染色并与三醋酸纤维膜(TAC膜)进行复合后制成偏光片,而偏光片是液晶显示的关键组成部分,它决定着液晶显示器的成像质量。聚乙烯醇光学薄膜是聚乙烯醇的高端应用领域之一。随着社会经济的不断发展,LCD的应用领域从最初的计算器、检测仪表等小型仪器发展到目前的手机、平板、电脑、液晶电视、车载导航系统等,应用范围也在不断扩大,需求量急剧增加,对液晶显示效果的要求也越来越高,因此需要更高品质的聚乙烯醇光学薄膜以满足需求。

聚乙烯醇光学膜是以聚乙烯醇(PVA)为原材料,通过水洗、溶解、挤出、流延涂布制成的薄膜制品。聚乙烯醇光学膜经过水洗、膨润、染色、拉伸、补色、烘干后与TAC膜进行复合,制成偏光片。聚乙烯醇光学薄膜的拉伸倍率决定了高分子材料的趋向性,拉伸倍率越高,高分子材料的趋向性越强,偏光片的光学性能和外观性能也越好,因此提高聚乙烯醇光学薄膜的拉伸倍率对偏光片的品质提升具有至关重要的作用。本文主要研究了流延工艺控制指标对拉伸倍率的影响,在一定条件下调整模唇口开度、模头温度和压力,研究聚乙烯醇光学薄膜的拉伸倍率变化,确定最佳流延工艺控制指标的范围,确保生产安全、平稳运行。

1 实验部分

1.1 实验设备与材料

聚乙烯醇光学薄膜生产装置,安徽皖维集团;ZWiCK-500N 型拉伸实验机;雾度仪;Q2000 差示扫描量热仪(DSC),TA公司。

1.2 实验原理

研究发现,分子链结构相同的高分子聚合物,在经历不同外场参数的流动场的作用下,可以形成完全不同的晶体形貌,结晶动力学也大不相同。由于微晶与物理交联相似,结晶度越高,拉伸倍率就越高。高温高压有利于结晶,而模头温度和压力过大易导致溶液挤出时产生离模膨胀效应,由此可见,模头的温度和压力会对聚乙烯醇光学薄膜的拉伸倍率产生影响。

在生产过程中,模唇间隙过大会导致在流延的过程中产生预拉伸,降低成品膜的拉伸性能;模唇间隙过小,有利于提高结晶度,但由于流延滚筒表面热风的影响,易导致模唇口溶液倒挂,膜面会因此出现较多缺陷,成品膜拉伸时容易在缺陷处断裂,反而大大降低了拉伸倍率。

1.3 实验设计

聚乙烯醇光学薄膜的生产工艺流程:聚乙烯醇→均化→水洗→溶解→挤出→流延→干燥成型→聚乙烯醇光学薄膜。首先将一定量的聚乙烯醇树脂定量输送至均化釜,在25℃~40℃条件下进行一定时间的均化,均化完成后泵入均化离心机甩干,然后输送至水洗釜进行水洗,直至杂质剩余量在工艺指标范围内。然后将水洗完成的聚乙烯醇树脂泵入水洗离心机甩干,输送至溶解釜,釜中加入一定比例的增塑剂、表面活性剂和溶剂进行溶解,最终得到聚乙烯醇的混合溶液。溶液通过螺杆挤出机脱泡后,被定量输送至“T”形模头,流至流延滚筒,流延滚筒通过滚内加热水,滚外吹入热风的方法对薄膜进行预干燥,预干燥后薄膜进入干燥导辊进一步干燥。经品质检测,不合格品单独收卷另作它用,合格品送入热处理烘箱,使用高温(约200℃)热风进行热处理,完成后成品进入收卷机,收卷为原膜收入库中,或根据客户需要,使用分切机将原膜分切成指定规格,包装后入库。

1.3.1 实验结果的检测方法

1.3.1.1 聚乙烯醇光学薄膜的拉伸倍率测试

首先将样品抚平紧贴弧面台表面,没有褶皱或者鼓起,即可从后向前拉动手柄,刀架从试样划过,松开夹块取出样品,样品裁成宽约15 mm,长约300 mm光滑无毛刺的长条小样,然后开启拉伸实验机,预热15 min。待预热完成后启动测试软件,点击运行测试,在软件中选择安徽皖维PVA膜-20200512-EC-2(ASTM D)的实验方法,设置样品的宽度和厚度,检查两个夹具之间的距离,设定实验速度为600 mm/min。待准备工作完成后,将制备好的小样放入上夹具,保持样品自然垂下,加紧试样的上下端后开始拉伸。每个实验样品需制备6 个长条小样进行如此重复的拉伸测试,最终拉伸倍率取6次测试结果的平均值。在拉伸测试之前需将样品膜置于温度为25℃,湿度为65RH%的条件下,静置24 h,拉伸测试实验也是在此温度、湿度条件下进行的。

1.3.1.2 聚乙烯醇光学薄膜的DSC测试方法

将样品放入25℃,湿度为65RH%的环境中平衡24 h,使用差示扫描量热仪进行测试,测试条件在N2的气氛中进行,升温速率为10℃/min,扫描温度范围为25℃~245℃。

1.3.1.3 雾度和透光率测试方法

同样将样品在25℃,湿度为65RH%的环境中平衡24 h,将样品裁制成50 mm×50 mm的试样,用无尘布将正反面擦拭干净,平整地放入薄膜夹中,关闭雾度仪盖板,检测试样的雾度和透光率。

2 结果和讨论

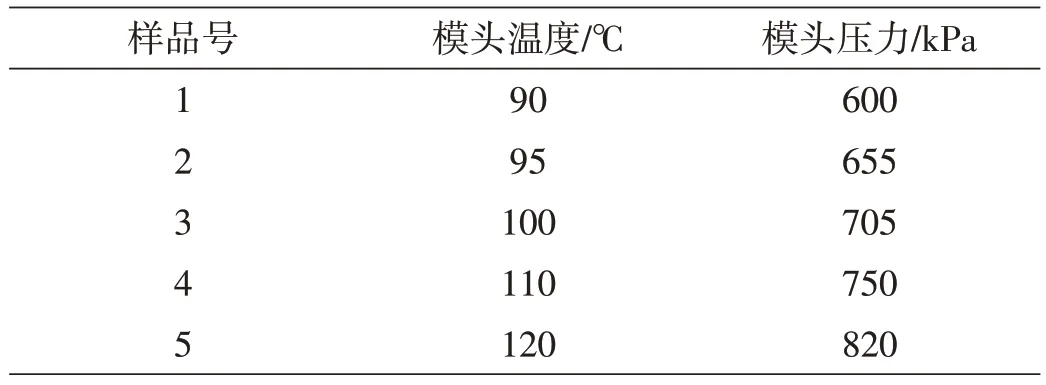

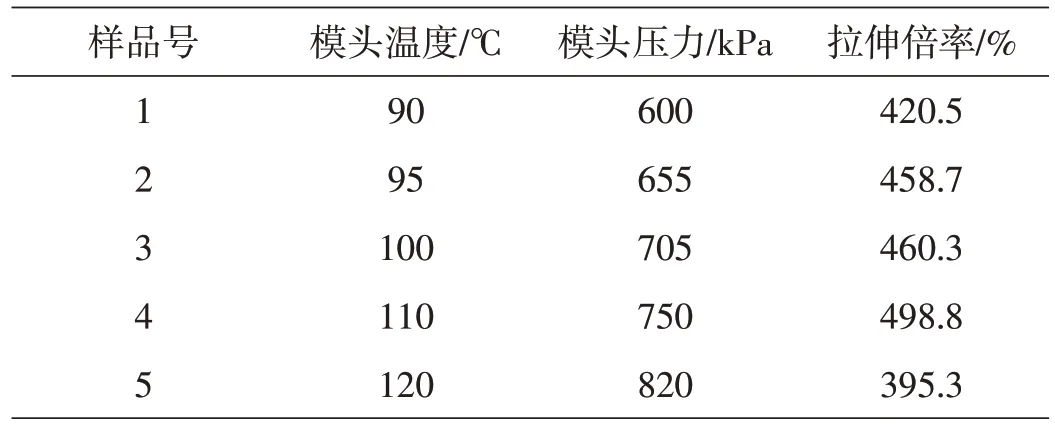

2.1 控制模唇间隙不变,调整模头温度和压力

由于30 μm产品的生产速度较快,以此产品做实验可大大降低实验成本,缩短实验时间,因此利用皖维聚乙烯醇光学薄膜生产线装置,以30 μm产品生产工艺进行此实验,使用PVA2499,加入一定比例的增塑剂、表面活性剂和溶剂,配制浓度为27%的PVA 混合溶液。溶解液挤出并输送至模头,在模唇间隙不变的情况下,按表1调整模头温度和压力进行实验,得到1~5号样品。

表1 各样品的拉伸倍率

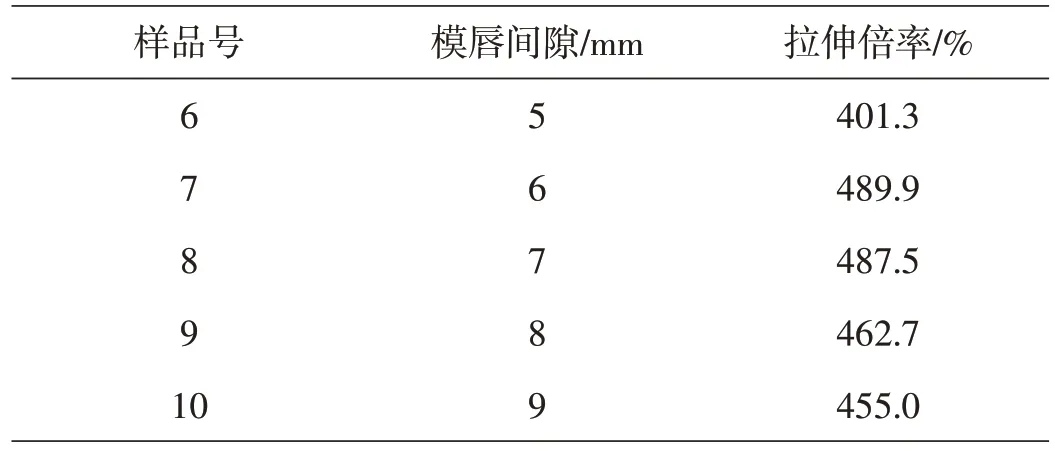

2.2 控制模头温度和压力,调整膜唇间隙

同样使用PVA2499,以30 μm产品生产工艺进行此实验,以与2.1相同的工艺条件制备PVA混合溶液。原液经挤出并输送至模头,将模头温度和压力控制在一定的条件下,模唇间隙分别设置为5 mm、6 mm、7 mm、8 mm、9 mm进行实验,得到6~10号样品。

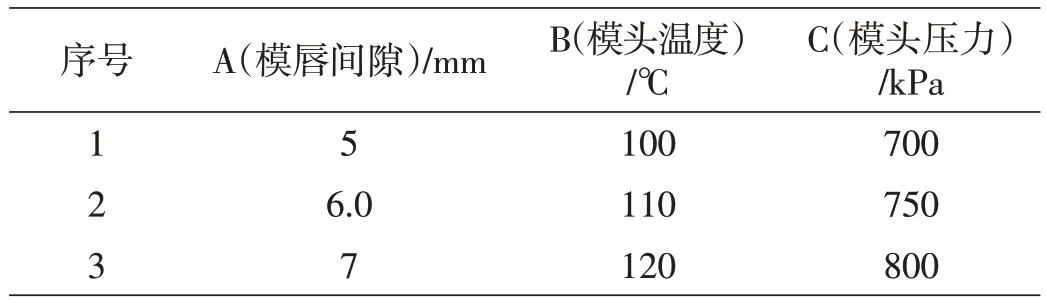

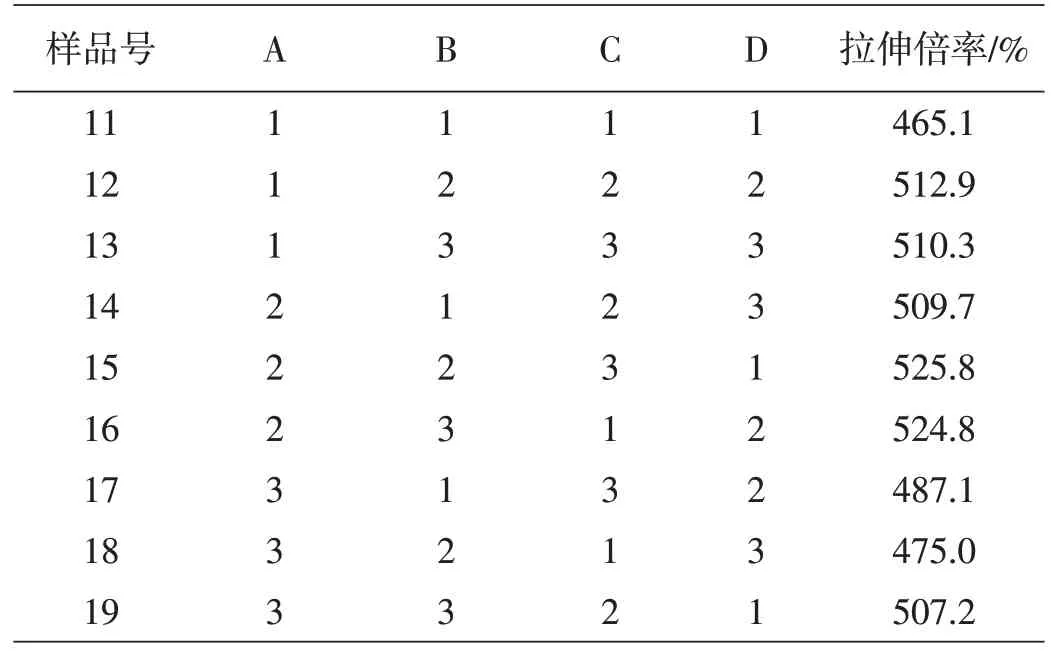

2.3 调整膜唇间隙、模头温度和压力,做正交实验

为了进一步利用实验结论指导生产,又利用皖维集团的聚乙烯醇光学薄膜进行了常规品种实验,使用PVA2499,在一定条件下进行纯化和水洗,混入与实验一同等比例的增塑剂、表面活性剂和溶剂,利用皖维聚乙烯醇光学薄膜生产线装置,配制一定浓度的PVA 混合溶液,生产75 μm 聚乙烯醇光学薄膜,调整模唇口开度、模头温度以及压力,做了三因素三水平的正交实验,使用Minitab 软件对数据进行分析,采用L9(34)正交表设计进行实验,详见表2与表3,其中D为空列,得到11~19号样品。4

表2 L9(34)正交实验因素水平表

表3 L9(3)正交实验方案

实验得到的1~5 号样品的拉伸倍率检测结果见表4。

表4 1~5号样品的拉伸倍率

虽然拉伸倍率检测结果受温度、湿度、操作人员等因素的影响,但是从表3不难看出,样品4的拉伸倍率明显高于其他几个样品膜。因此确定模头温度在110℃左右,同时模头压力在750 kPa 时,制得的聚乙烯醇光学薄膜的拉伸倍率最高,而当模头压力达到820 kPa,温度升高至120℃时,聚乙烯醇光学薄膜的拉伸倍率较低,原因与挤出成型时产生的离模膨胀效应类似,离模膨胀效应是指当聚合物熔体离开流道口时,熔体流的直径大于流道出口的直径。当压力过大时,溶液流出模唇时的离模膨胀较大,导致模唇口污染,膜面出现缺陷。当需要把薄膜拉伸至4~5 倍时,膜面缺陷被放大,且缺陷处的膜厚度基本都较薄,膜易在缺陷处断裂,因此膜面缺陷对薄膜的拉伸倍率影响较大。实验得到的6~10号样品的拉伸倍率检测结果见表5。

表5 6~10号样品的拉伸倍率

由表5数据不难看出,模唇间隙对聚乙烯醇光学薄膜拉伸倍率有着显著的影响,当模唇间隙降至6 mm时,聚乙烯醇光学薄膜的拉伸倍率达到489.9%,这是因为较小的模唇间隙大大减少了薄膜在流延过程中发生拉伸。但是当模唇间隙降至5 mm 时,样品膜的拉伸倍率陡然下降,这是因为流延滚筒表面热风的影响,易导致模唇口溶液倒挂,膜面会因此出现较多划痕缺陷,成品膜拉伸时容易在缺陷处断裂,降低了薄膜的拉伸倍率。正交实验得到的11~19 号样品的拉伸倍率检测结果见表6。

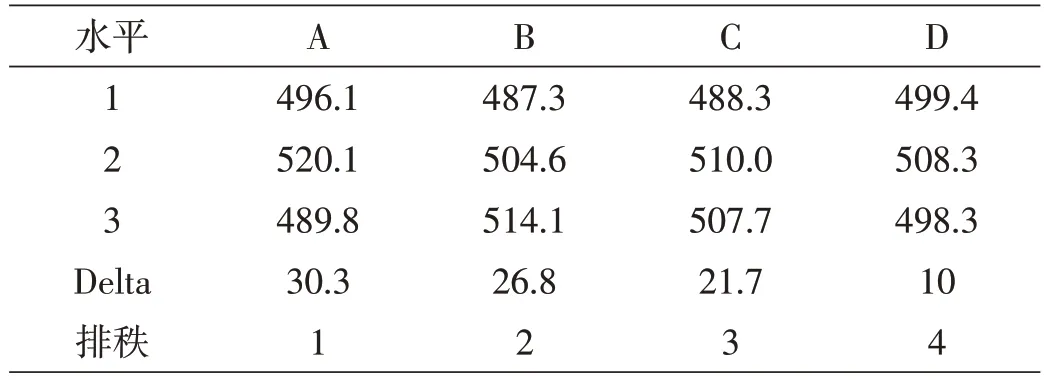

从表6可以看出,不同流延工艺条件下制得的聚乙烯醇光学薄膜样品的拉伸倍率存在差异明显。使用Minitab 软件对上述结果进行极差分析,极差分析的均值响应见表7。

表6 11~19号样品的拉伸倍率

表7 均值响应表

由极差分析数据得出,各因素影响的主次顺序为A>B>C,拉伸倍率越大,聚乙烯醇光学薄膜的质量越好,因此最优组合应为A2B3C2。15号样品的生产工艺条件最优,即模唇开度为6 mm,模头温度为120℃,模头压力在750 kPa。继续采用该工艺条件制备聚乙烯醇光学薄膜样品,在相同的实验条件下,使用拉伸实验机测试后续样品的拉伸倍率,薄膜的拉伸倍率为518.2%,说明正交实验有效。

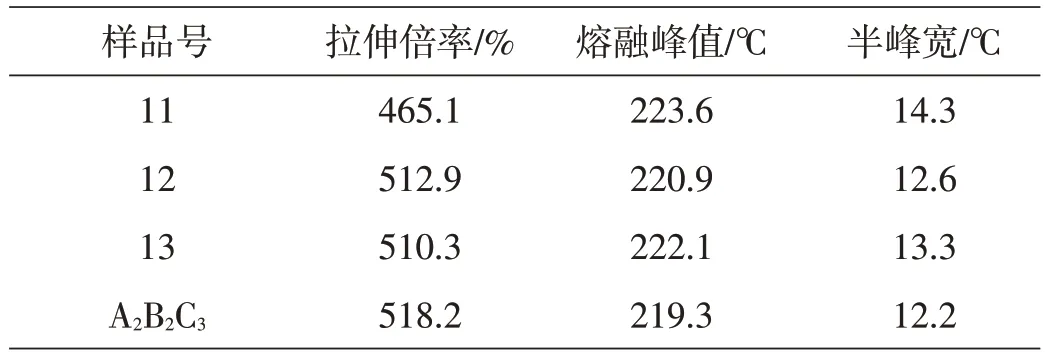

在上述实验条件下,检测了正交实验中具有代表性的11号、12号、13号样品和在A2B3C2工艺条件下制得的聚乙烯醇光学薄膜样品的DSC数据,并对比分析了各样品的拉伸倍率和DSC数据。DSC数据中熔融峰值越高,表示聚乙烯醇光学薄膜的分子晶粒尺寸越大。半峰宽值表示晶粒分布情况,半峰宽越大,晶粒分布越宽,熔融峰值较大或半峰宽较大都不利于聚乙烯醇光学薄膜拉伸。具体实验数据见表8。

表8 11~13号样品的拉伸率与DSC数据

样品11 的半峰宽的熔融峰值最高,该膜的晶粒尺寸最大,半峰宽也最大,说明晶粒尺寸分布最宽,这二者偏大均不利于拉伸[4]。A2B3C2方案的熔融峰值和半峰宽均最小,其拉伸倍数最高,进一步确定了A2B3C2方案为最佳实验条件。

3 结论

对实验结果分析总结可知,流延工艺指标对聚乙烯醇光学薄膜的拉伸倍率影响较大,主要体现以下四个方面:第一,模头温度和压力过大时,成型过程中会产生离模膨胀效应,导致模唇口污染,膜面出现缺陷,降低了薄膜的拉伸倍率,但是挤出成型又需要一定的压力,所以要合理控制模头压力;第二,模唇间隙过大会导致薄膜在流延过程中发生拉伸,但是当模唇间隙降至5 mm 以下时,受流延滚筒表面热风的影响导致模唇口溶液倒挂,膜面较多缺陷致使成品膜拉伸时容易在缺陷处断裂,降低了薄膜的拉伸倍率;第三,由75 μm膜的DSC数据分析可知,流延工艺指标会影响薄膜的晶粒尺寸的大小与分布,进而影响薄膜的拉伸性能;第四,由实验结论可知,厚度不同的聚乙烯醇光学薄膜的最佳流延工艺指标不同。