不同品种菜籽原料与浓香菜籽油风味品质的相关性

2022-08-02初柏君扈柏文李晓龙赵慧敏苏晓霞王翔宇

初柏君,扈柏文,李晓龙,武 州,于 淼,赵慧敏,苏晓霞,惠 菊,周 琦,王翔宇,*

(1.中粮营养健康研究院有限公司,营养健康与食品安全北京市重点实验室,老年营养食品研究北京市工程实验室,北京 102209;2.江苏省现代粮食流通与安全协同创新中心,江苏 南京 210023;3.中国农业科学院油料作物研究所,油料油脂加工技术国家地方联合工程实验室,湖北 武汉 430062)

浓香菜籽油是以油菜籽为原料经过炒制、压榨的方法制取得到的具有浓郁香味的成品菜籽油,因其风味浓郁、营养价值高,近些年越来越受到消费者青睐。2019年,浓香菜籽油产量已占全国菜籽油近30%的市场份额,成为菜籽油的主导产品之一。我国作为全球菜籽油的第一消费国,浓香菜籽油具有良好的市场发展前景。

我国浓香菜籽油的主要生产原料是国产油菜籽。根据GB/T 1536ü2004《菜籽油》和NY/T 415ü2000《低芥酸低硫苷油菜籽标准》规定,芥酸质量分数不超过3%,饼粕中硫代葡萄糖苷(后简称“硫代”)的含量不超过35.00 μmol/g的菜籽称为低芥酸低硫代菜籽(又称双低菜籽),加工生产的菜籽油称为低芥酸菜籽油。我国长江流域和川渝地区历来有食用菜籽油的传统,当地气候适宜油菜籽生长,种植面积大,种植的菜籽通常为高芥酸和高硫代品种。安徽、湖北、川渝等7 个地区是国内油菜籽的主要种植区,2019年安徽、湖北、川渝三地油菜籽生产量占比分别为6.47%、15.67%、25.68%,总产量占比接近全国菜籽油产量的一半,占有举足轻重的地位。根据2020年新收获油菜籽质量调查情况的报告,不同品种的油菜籽在各区域均有分布,其中,安徽、湖北、川渝地区低芥酸油菜籽种植比例分别为33.3%、41.9%、5.0%。

浓香菜籽油的生香反应通常发生在加工中的炒籽压榨过程中,主要会发生硫代降解反应、美拉德反应、油脂氧化反应等,而作为提供反应前体物质的菜籽,原料的品质也会直接影响浓香菜籽油的风味。张谦益等研究发现油菜籽产地会影响菜籽油的风味,主要体现为贵州、四川菜籽油中硫代降解产物含量较高;湖北菜籽油中吡嗪类化合物含量较高。分析统计数据认为,产地与菜籽种类并不具有直接的相关性,究其根本,影响风味差异的关键因素是菜籽的品种和品种间成分的差异,综合现有研究报道,暂无结合嗅闻技术分析不同原料所制备的浓香菜籽油中关键风味物质研究。为此,本研究将进一步从浓香菜籽油风味研究角度出发,重点分析不同产地、不同品种菜籽原料差异对浓香菜籽油风味品质的影响,建立原料关键生香前体物质与浓香菜籽油关键风味物质与风味属性的相关性。

1 材料与方法

1.1 材料与试剂

选取4 个湖北地区的菜籽(H1、H2、H3、H4),2 个安徽地区的菜籽(A1、A2),2 个川渝地区的菜籽(C1、C2)。

正己烷(色谱纯) 美国Thermo Fisher公司;乙醇、石油醚(分析级)、二氯甲烷(色谱级) 国药集团化学试剂有限公司;2-甲基-3-庚酮(色谱级) 美国Sigma公司;氦气(纯度99.999%) 法国液化空气集团。

1.2 仪器与设备

7890B-5977B气相色谱-质谱联用仪、DB-WAX色谱柱(30 mh0.25 mm,0.25 μm)、HP-88色谱柱(30 mh250 μm,0.25 μm)、1260液相色谱仪、1260VWD紫外检测器 美国Agilent公司;Sunfire C色谱柱(150 mmh4.6 mm,5 µm) 美国Waters公司;溶剂辅助风味蒸发(solvent assisted flavor evaporation,SAFE)装置 德国Glasbläserei Bahr公司;固相微萃取器手柄、30/50 μm DVB/CAR/PDMS萃取头 美国Supelco公司;ODP 3嗅辨仪 德国GERSTEL公司;AR323CN电子天平 美国奥豪斯公司;K-360自动凯氏定氮仪 瑞士步琦公司;HHS电热恒温水浴锅 上海博讯实业有限公司医疗设备厂;NPL-304G炒籽机韩国NPL公司;CA59G螺旋榨油机 德国Komet公司。

1.3 方法

1.3.1 菜籽水分含量检测

参考文献[18]的方法。取洁净扁形称量瓶,置于105 ℃干燥箱中,瓶盖斜支于瓶边,加热1.0 h,取出盖好,置干燥器内冷却0.5 h,称量,并重复干燥至前后2 次质量差不超过2 mg,即为恒质量。将油菜籽迅速磨细至颗粒小于2 mm,称取10 g菜籽试样,放入此称量瓶中,加盖,精密称量后,置于105 ℃干燥箱中,瓶盖斜支于瓶边,干燥4 h后,盖好取出,放入干燥器内冷却0.5 h后称量。然后再放入105 ℃干燥箱中干燥1 h左右,取出,放入干燥器内冷却0.5 h后再称量。并重复以上操作至前后2 次质量差不超过2 mg,即为恒质量。菜籽的水分质量分数按式(1)计算:

式中:为油菜籽油水分质量分数/%;为称量瓶和油菜籽的质量/g;为称量瓶和油菜籽干燥后的质量/g;为称量瓶的质量/g。

1.3.2 菜籽油脂含量检测

参考文献[19]的方法。称取菜籽10 g置于50 mL试管内,加10 mL盐酸。将试管放入75 ℃水浴中,每隔5 min以玻璃棒搅拌1 次,至菜籽消化完全为止,约50 min。取出试管,加入10 mL乙醇,混合。冷却后将混合物移入100 mL具塞量筒中,以25 mL无水乙醚分数次洗试管,一并倒入量筒中。待无水乙醚全部倒入量筒后,加塞振摇1 min,小心开塞,放出气体,再塞好,静置12 min,小心开塞,并用乙醚冲洗塞及量筒口附着的脂肪。静置20 min,待上部液体清晰,吸出上清液于已恒质量的锥形瓶内,再加5 mL无水乙醚于具塞量筒内,振摇,静置后,仍将上层乙醚吸出,放入原锥形瓶内。取下接收瓶,回收无水乙醚或石油醚,待接收瓶内溶剂剩余2 mL时在水浴上蒸干,再于100 ℃干燥1 h,放干燥器内冷却0.5 h后称量。重复以上操作直至恒质量。菜籽中脂肪质量分数按式(2)计算:

式中:为油菜籽油中脂肪质量分数/%;为恒质量后接收瓶和脂肪质量/g;为接收瓶质量/g;为菜籽质量/g。

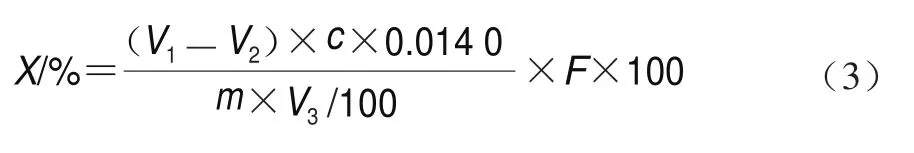

1.3.3 菜籽蛋白质含量检测

参考文献[20]的方法。称取菜籽试样0.5 g,至消化管中,再加入0.4 g硫酸铜、6 g硫酸钾及20 mL硫酸于消化炉进行消化。当消化炉温度达到420 ℃之后,继续消化1 h,此时消化管中的液体呈绿色透明状,取出冷却后加入50 mL水,于自动凯氏定氮仪上实现自动加液、蒸馏、滴定和记录滴定数据的过程。菜籽中蛋白质质量分数按式(3)计算:

式中:为油菜籽油中蛋白质质量分数/%;为试液消耗硫酸或盐酸标准滴定液的体积/mL;试剂空白消耗硫酸或盐酸标准滴定液的体积/mL;为硫酸或盐酸标准滴定溶液浓度/(mol/L);为菜籽的质量/g;为吸取消化液的体积/mL;为氮换算为蛋白质的系数。

1.3.4 菜籽碳水化合物含量检测

参考文献[21]的方法。食品总质量为100%,分别减去蛋白质、脂肪、水分、灰分和膳食纤维的含量即碳水化合物的含量。

1.3.5 菜籽灰分含量检测

参考文献[22]的方法。称取菜籽试样10 g,将样品均匀分布在坩埚内,不要压紧。先在电热板上以小火加热使试样充分炭化至无烟,然后置于高温炉中,在560 ℃灼烧4 h。冷却至200 ℃左右,取出,放入干燥器中冷却30 min,称量前如发现灼烧残渣有炭粒时,应向试样中滴入少许水湿润,使结块松散,蒸干水分再次灼烧至无炭粒即表示灰化完全,方可称量。重复灼烧至前后2 次称量相差不超过0.5 mg为恒质量。菜籽中灰分质量分数按式(4)计算:

式中:为油菜籽油中灰分质量分数/%;为坩埚和灰分的质量/g;为坩埚的质量/g;为氧化镁(乙酸镁灼烧后生成物)的质量/g;为坩埚和试样的质量/g。

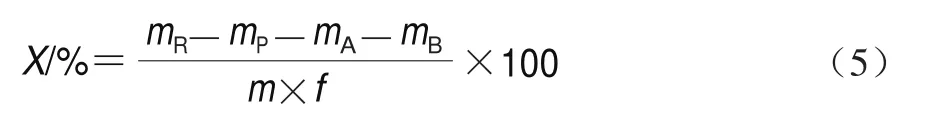

1.3.6 菜籽膳食纤维含量检测

参考文献[23]的方法。称取菜籽试样60 g,置于漏斗中,加入1 500 mL的石油醚进行冲洗,连续3 次,干燥、称量,记录脱脂、干燥后试样质量损失因子。试样反复粉碎至完全过筛,置于干燥器中待用。准确称取双份试样1 g,利用热稳定-淀粉酶、蛋白酶、淀粉葡糖苷酶进行酶解。抽滤后分别用78%乙醇溶液15 mL洗涤残渣2 次,用95%乙醇溶液15 mL洗涤残渣2 次,丙酮15 mL洗涤残渣2 次,抽滤去除洗涤液后,将坩埚连同残渣在105 ℃烘干过夜。将坩埚置干燥器中冷却1 h,称量。菜籽膳食纤维质量分数按式(5)计算:

式中:为油菜籽油中膳食纤维质量分数/%;为菜籽试样平均残渣质量/g;为菜籽试样残渣中蛋白质质量/g;为菜籽试样残渣中灰分质量/g;为试剂空白质量/g;为菜籽试样取样质量均值/g;为试样制备时因干燥、脱脂、脱糖导致质量变化的校正因子。

1.3.7 菜籽中油的芥酸含量检测

参考文献[24]的方法。取6 g油菜籽倒入脂肪制备器,制取油样,用取油管收集。称取25 mg菜籽油样,置于25 mL具螺旋口试管中,加入石油醚、无水乙醚混合液,旋涡振摇,待油样溶解后,再加入氢氧化钾-甲醇溶液1 mL,涡旋混匀,60 ℃反应30 min;取出冷却至室温后,沿管壁加水静置分层,取上清液待用。取1 mL样液于进样瓶,用气相色谱法检测,利用面积归一法计算芥酸甲酯的含量。

气相色谱条件:进样器温度250 ℃;检测器温度280 ℃;载气为氮气;分流比30∶1;进样体积2.0 μL。升温程序:初始温度100 ℃,以5 ℃/min升至180 ℃,保持30 min;以3 ℃/min升至240 ℃,保持8 min。

1.3.8 菜籽硫代葡萄糖苷含量检测

参考文献[25]的方法。称取粉粹菜籽0.2 g加入2 mL 70%甲醇溶液,一管中加入200 μL内标(丙烯基硫苷溶液5 mmol/L),另一管不加内标,分别在55 ℃超声20 min,5 000 r/min离心10 min,取上清液1,继续往沉淀里面加入2 mL 70%甲醇溶液,在55 ℃超声20 min,5 000 r/min离心10 min,取上清液2,将上清液1和2合并,定容至5 mL。将提取液通过聚丙烯离子交换柱,静置待液体排干后,用洗脱液洗脱后收集于试管,定容至5 mL充分混匀,过膜。

液相色谱条件:流动相流速1.0 mL/min,色谱柱温30 ℃,紫外检测器检测波长229 nm。流动相A为超纯水,流动相B为20%乙腈溶液。洗脱梯度:0~10 min维持15% A,85% B,10~12 min维持100% A相,12~20 min维持15% A,85% B。进样量10 μL。

1.3.9 浓香菜籽油的制备

选取8 个不同品种原料,分别称取2 kg菜籽于容器中,在140~170 ℃炒籽机中炒制菜籽10~40 min,经螺旋榨油机压榨,所得毛油经过冷却、过滤,得到浓香菜籽油。

1.3.10 浓香菜籽油风味物质检测

1.3.10.1 SAFE前处理方法提取菜籽油风味成分

参考文献[26]的方法。取50 g菜籽油样品,加入100 mL有机溶剂中,水平架设SAFE装置,恒温水浴温度设置为40 ℃,循环水浴温度设置为50 ℃,实验过程中真空度稳定控制在10Pa,得到SAFE提取液。SAFE提取液用无水碳酸钠溶液洗涤3 次,氮吹。

1.3.10.2 固相微萃取前处理方法提取菜籽油风味成分

参考文献[27]的方法。在20 mL顶空瓶中加入菜籽油样品5 g,加入1 μL 2-甲基-3-庚酮(质量浓度为41 mg/mL)作为内标,混合后密封放置。将样品置于恒温水浴锅中平衡30 min,水浴锅温度设置为60 ℃,之后插入固相微萃取纤维头(CAR/DVB/PDMS)顶空吸附40 min,待吸附结束后,将萃取头插入气相色谱进样口,于250 ℃解吸5 min。

1.3.10.3 气相色谱-嗅闻-质谱联用条件

参考文献[27]的方法。

气相色谱条件:DB-WAX柱(30 mh0.25 mm,0.25 μm);升温程序:初始温度40 ℃,保持温度持续3 min,先5 ℃/min升温至200 ℃,再以15 ℃/min升温至230 ℃,并保持温度3 min。载气气体为氦气,恒定流速1.6 mL/min,进样口温度250 ℃,不分流。

质谱条件:电子电离源;电子能量70 eV;传输线温度280 ℃;离子源温度维持230 ℃;四极杆温度150 ℃;质量扫描范围/40~250;溶质延迟3 min。

嗅闻检测器参数条件:色谱柱接口温度220 ℃,为防止实验员鼻孔干燥,检测时通入湿润氮气,毛细管末端流出物以1∶1分流比分别流入质谱和嗅闻检测器。

嗅闻检测方法:选取5 名嗅觉较灵敏的评价员,对评价员进行嗅闻培训,要求能够描述所闻的香气及其强度,并记录香气出现时间,半数以上评价员记录到该香气物质则保留结果。

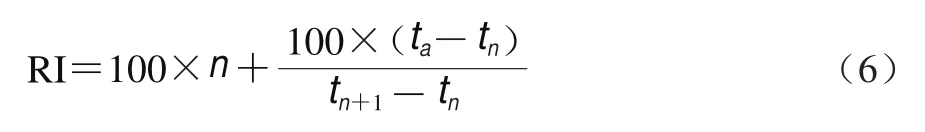

1.3.10.4 化合物定性方法

参考文献[27]的方法。未知化合物通过与NIST 2020谱库进行匹配,与文献报告的保留指数(retention index,RI)值和芳香特性对照3 种方法定性。利用系列烷烃换算成RI值与相关文献比对,进一步确定化合物,按式(6)计算:

式中:t为化合物的保留时间/min;t为正构烷烃C的保留时间/min(化合物的保留时间落在正构烷烃C和C之间)。

1.3.10.5 化合物定量方法

参考文献[27]的方法。根据化合物的峰面积,利用内标法定量计算出各化合物在浓香菜籽油中的相对含量。以2-甲基-3-庚酮作为内标(质量浓度为41 mg/mL),通过峰面积与质量浓度的关系计算得到未知化合物的质量浓度C,按式(7)计算:

式中:A、A分别为目标化合物、内标的出峰面积;C、C分别为目标化合物、内标的质量浓度/(μg/mL)。1.3.10.6 关键气味成分的稀释分析(aroma extract dilution analysis,AEDA)

参考文献[26]的方法。采用SAFE的前处理方法,对样品进行逐级稀释,稀释倍数为3(=1,2,3,4 ),每次稀释后采用气相色谱-嗅闻进样嗅闻,直至无法闻到气味化合物的香气为止,此时的稀释倍数即为该化合物的香气稀释(flavor dilution,FD)因子。

1.3.11 感官评价

描述性分析实验:GB/T 16291.1ü2012《感官分析选拔、培训与管理评价员一般导则第1部分:优选评价员》组建10 人的菜籽油评价小组,并确定菜籽油感官描述词、定义及评分标尺。在标准的感官评价测试环境下,要求评价员对随机编号的样品进行描述打分,分值范围为1~15 分,其中1~5 分代表风味强度较弱,6~10 分代表风味强度中等,11~15 分代表风味强度较强。

1.4 数据处理

采用Excel 2019、Origin 8进行数据处理,将收集的油菜籽的成分组成、浓香菜籽油风味物质和感官评价结果采用XLSTAT 2019.2.2进行偏最小二乘法回归(partial least square regression,PLSR)分析。

2 结果与分析

2.1 不同菜籽原料品质分析

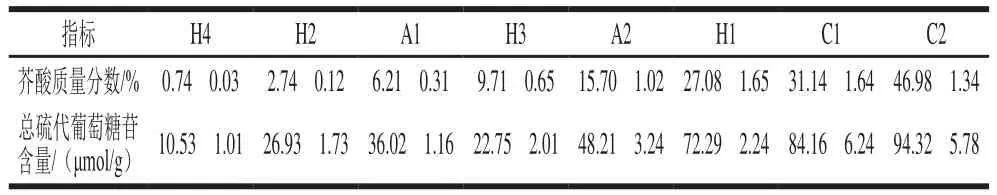

表2 8 种菜籽中芥酸和硫代葡萄糖苷总含量分布情况Table 2 Contents of erucic acid and total glucosinolates in eight rapeseed samples

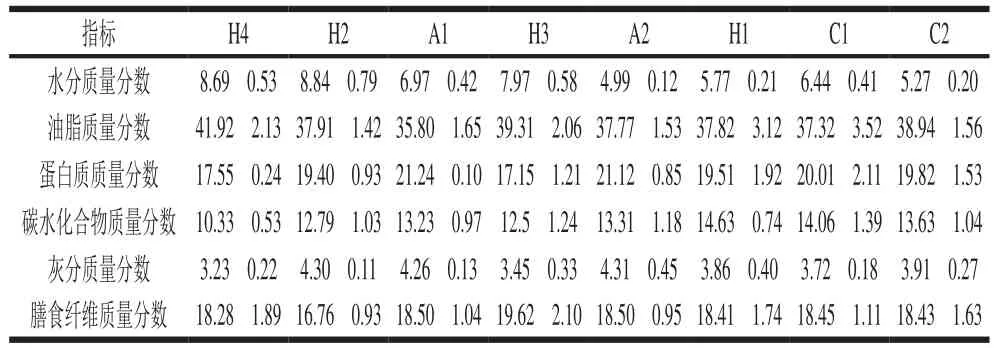

如表1、2所示,不同菜籽中主要成分含量较为相似但存在细微差别。在8 种原料中,所有原料油脂质量分数在35.80%~41.92%之间,平均值为38.35%,其中,H4中油脂质量分数达到41.92%,高于其余7 种;A2和C1两种菜籽的蛋白质含量较高;H1和C1两种菜籽的碳水化合物含量较高。

表1 8 种菜籽中主要成分含量分布情况Table 1 Contents of major components in eight rapeseed samples%

依照NY/T 415ü2000《低芥酸低硫苷油菜籽标准》,芥酸质量分数不超过3%的菜籽是低芥酸油菜籽,故8 种油菜籽中,H4、H2属于低芥酸油菜籽,而其余6 种属于高芥酸油菜籽。同样根据NY/T 415ü2000规定,饼粕中硫代的含量不超过35.00 μmol/g的油菜籽称为低硫代菜籽,H4、H2、H3油菜籽属于低硫代油菜籽,而其余5 种属于高硫代油菜籽。

依照该分类标准可知,自安徽、湖北、川渝三地采集的油菜籽中,来自湖北的H2、H4属于典型的双低菜籽,湖北地区的H3属于高芥酸低硫代菜籽,来自安徽的A1、A2和湖北的H1及川渝地区的C1、C2,共计5 种油菜籽属于传统高芥酸高硫代菜籽(又称双高菜籽)。值得注意的是,即便有5 种菜籽均为双高菜籽,但其芥酸和硫代含量仍具有较大差距。同为双高菜籽,C2的芥酸、硫代葡萄糖苷含量分别为46.98%、94.32 μmol/g,而A1中的含量分别为6.21%、36.02 μmol/g,C2中芥酸和硫代葡萄糖苷含量在数值上分别是A1的7、2 倍以上。此外,4 种来自安徽地区的油菜籽中同时包括高、低芥酸和高、低硫代的品种,证明菜籽的品种与其生产地域无直接相关关系。

2.2 不同原料制备的浓香菜籽油风味物质分析

2.2.1 利用固相微萃取前处理方法分析8 种原料制备浓香菜籽油风味物质

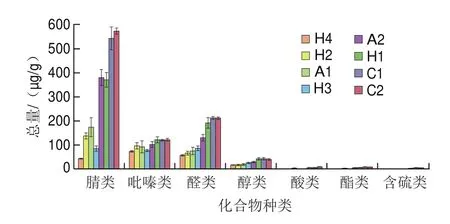

在相同炒籽、压榨条件下,利用固相微萃取-气相色谱-嗅闻-质谱联用分析不同原料所得浓香菜籽油中各类风味物质总含量结果如图1所示。从浓香菜籽油共鉴定出关键活性风味物质36 种,主要含有7 类气味活性成分,具体包括腈类、吡嗪类、醛类、醇类、酸类、酯类、含硫类物质。通过比较8 种菜籽原料制备的浓香菜籽油中风味物质可知,菜籽油中差异最大的物质是腈类物质,其中含量最高的是C2,达到571.27 μg/g,其次是C1、A2和H1,腈类物质含量分别为540.7、379.42、369.77 μg/g,含量最低的是H4(43.93 μg/g)与C1中腈类物质含量相差12 倍,其含量与菜籽中硫代葡萄糖苷含量趋势一致,进一步证明了菜籽在热加工过程中,硫代葡萄糖苷会通过热降解、酶降解等途径发生反应,产生腈类、异硫氰酸酯等硫代降解产物。此外,醛类物质的含量差异较大,含量最高的C1,达到211.51 μg/g,其次是C2、H1和A2,含量分别211.51、190.76、131.60 μg/g;吡嗪类化合物总量最低的是H4和H3,含量分别为73.32、77.84 μg/g;醇类、酸类、酯类、含硫类具有差异但相对较小,平均含量分别为3.91、5.32、3.51 μg/g。

图1 8 种菜籽原料制备的浓香菜籽油风味物质Fig.1 Concentrations of flavor compounds in fragrant rapeseed oils prepared from eight rapeseed samples

2.2.2 利用SAFE前处理方法分析代表性双高菜籽制备浓香菜籽油关键性风味物质

通过比较菜籽中主要成分及风味物质的测定结果发现,C2菜籽中硫代葡萄糖苷、芥酸及各种风味物质含量是所有8 种菜籽中较突出的,从感官评价角度,C2浓香菜籽油具有典型的“传统菜籽油”风味,是具有代表性的传统浓香菜籽油样品,因此,选择C2所制浓香菜籽油样品,通过SAFE前处理方式提取,进行关键性风味物质稀释分析。

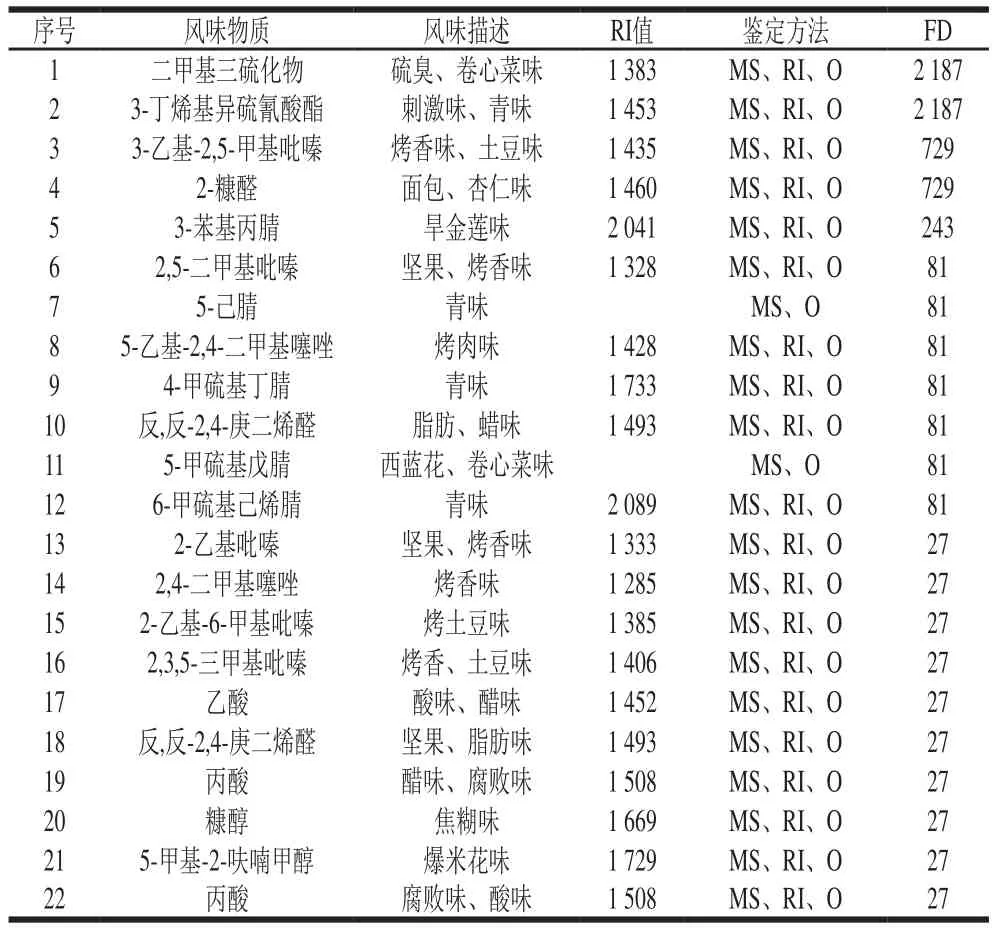

在AEDA分析中,设定当风味物质的FD不小于27时,认为该物质为“传统菜籽油”中关键性风味物质,如表3所示。

表3 典型双高C2菜籽制备的浓香菜籽油中关键性风味物质Table 3 FD values of key flavor compounds in fragrant rapeseed oil prepared from rapeseed C2 with high erucic acid and glucosinolate

利用C2制备浓香菜籽油的风味物质中,影响因子最大的2 个物质是呈现“硫臭味”的二甲基三硫化物和呈现“刺激、青味”的3-丁烯基异硫氰酸酯,FD因子达到2 187;此外,呈现“烤香、土豆味”的3-乙基-2,5-甲基吡嗪,呈现“面包、杏仁味”的2-糠醛,呈现“旱金莲味”的3-苯基丙腈同样在C2浓香菜籽油中起着重要作用,FD因子达到729或243。

结合AEDA数据分析认为,传统双高菜籽制备的浓香菜籽油中关键性风味物质主要包括含硫化合物、硫代降解产物、美拉德反应产物、酸类、醛类,从化合物角度而言,含硫化合物主要贡献“硫味”,硫代降解产物主要贡献“青味、刺激味”,美拉德反应产物主要贡献“烤香味”,酸类主要贡献“酸味”,醛类主要贡献“脂肪味”。

2.3 不同原料制备的浓香菜籽油感官评价分析

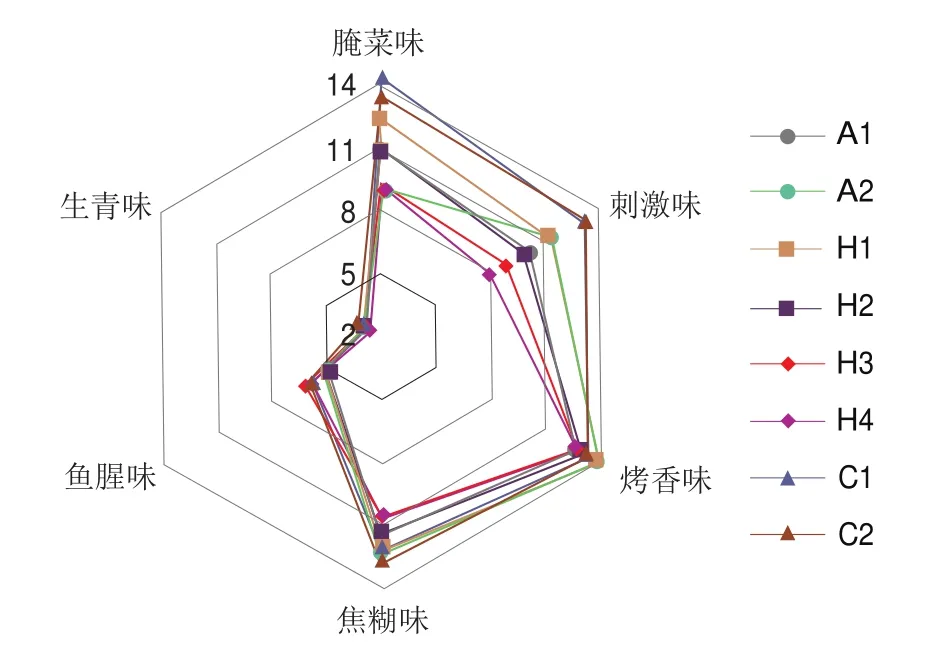

浓香菜籽油中主要风味属性包括“腌菜味”、“刺激味”、“烤香味”、“焦糊味”等,为了比较不同原料制备的浓香菜籽油的感官风味差异,对其进行描述性感官评价分析,结果如图2所示。不同品种菜籽制取的浓香菜籽油在“腌菜味”和“刺激味”2 个感官属性上差异较大,其中,2 种属性强度较高的样品为C1、C2,这2 种菜籽均来自川渝地区,芥酸和硫代葡萄糖苷的含量较高;而双低菜籽H3、H4两样品的“腌菜味”和“刺激味”属性强度较弱。此外,8 个浓香菜籽油样品的“焦糊味”和“烤香味”属性强度具有一定差异,“鱼腥味”和“生青味”强度较弱且差异不大。

图2 8 种菜籽原料制取的浓香菜籽油感官评价Fig.2 Sensory evaluation of fragrant rapeseed oils prepared from eight rapeseed samples

2.4 菜籽原料品质与浓香菜籽油风味相关性分析

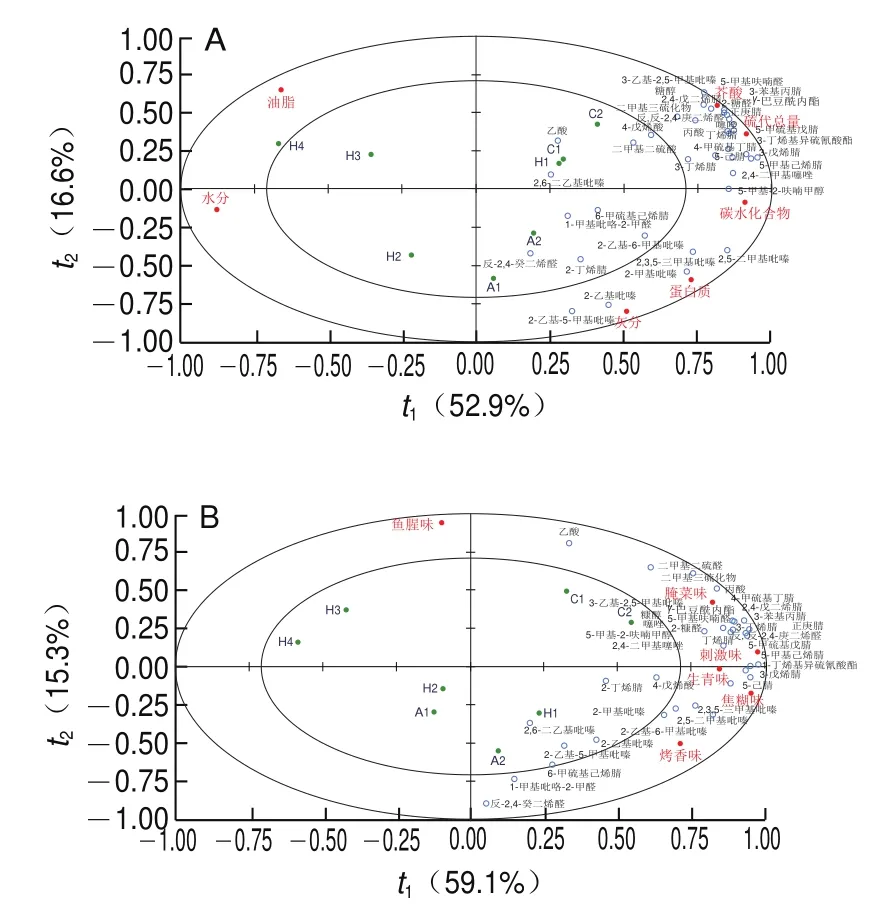

为了分析不同品种菜籽中主要成分对浓香菜籽油风味的影响,探究菜籽原料关键生香前体物质与浓香菜籽油风味品质的相关性,通过PLSR分别分析关键风味物质与主要成分、感官风味属性间相关性,结果如图3所示。

图3 PLSR分析图Fig.3 PLSR correlation analysis

根据菜籽原料品质与浓香菜籽油风味物质PLSR分析结果显示,前两个主成分解释方差之和为69.5%,模型建立成功。结合原料主要成分差异分析发现,硫代降解产物与硫代总量相关性较高,相关系数达到0.971,在双高菜籽制备的浓香菜籽油中5-甲硫基戊腈、3-苯基丙腈、3-丁烯基异硫氰酸酯、二甲基三硫化物等含量高。硫代葡萄糖苷是十字花科植物的次级代谢产物,能够通过酶促和非酶促反应降解产生多种腈类、异硫氰酸酯类等物质,而不同的油菜籽中硫代含量差异明显,含量高的油菜籽因其所含前体物质含量丰富,产生降解产物的含量则相对更高,这也是菜籽种类影响其所制备浓香菜籽油风味的根本原因之一。此外,杂环类化合物与碳水化合物(相关系数0.868)和蛋白质(相关系数0.572)含量相关性较高,如5-甲基-2-呋喃甲醇、2,5-二甲基吡嗪、2,3,5-三甲基吡嗪、2-甲基吡嗪等。浓香菜籽油中呋喃、吡嗪等杂环类风味物质主要是通过美拉德反应途径生成,其本质是羰基与氨基之间的反应。在反应的初级阶段,羰基物质(如还原糖、酮等)与氨基化合物(如氨基酸、肽等)发生反应形成-糖基胺,进一步产生美拉德反应风味物质的非挥发性前体物质。所收集的8 种油菜籽,蛋白质的平均质量分数为19.48%,碳水化合物的平均质量分数为13.06%,在浓香菜籽油制备过程中,油菜籽经过充分的加热和破碎,所含蛋白质和碳水化合物为反应提供了丰富的氨基、羰基化合物作为美拉德反应的前提物。

根据8 种菜籽原料制备的浓香菜籽油风味物质与感官评价PLSR分析结果显示,前2 个主成分解释方差之和为74.4%,模型建立成功。结合感官风味属性差异分析发现,呈现“硫味”的二甲基三硫化物、二甲基二硫醚化合物与“腌菜味”感官属性的相关性较高;呈现“刺激味”、“青味”的3-丁烯基异硫氰酸酯、3-苯基丙腈、5-甲基戊腈、3-戊烯腈等化合物与“刺激味”、“生青味”感官属性的相关性较高;体现“烤香味”的2,3,5-三甲基吡嗪、2,5-二甲基吡嗪、2-乙基-6-甲基吡嗪等化合物与“烤香味”、“焦糊味”感官属性的相关性较高。

综合分析菜籽原料差异与浓香菜籽油关键风味物质相关性结果,菜籽中硫代葡萄糖苷含量与浓香菜籽油中腈类、异硫氰酸酯类和含硫化合物含量相关性较高,样品主要呈现“腌菜味”、“刺激味”风味,代表性关键风味物质包括3-丁烯基异硫氰酸酯、3-苯基丙腈、二甲基三硫化物等;菜籽中碳水化合物和蛋白质含量与浓香菜籽油中美拉德反应产物,尤其是杂环类化合物含量相关性较高,样品主要呈现“烤香味”、“焦糊味”风味,代表性关键风味物质包括2,5-二甲基吡嗪、2,3,5-三甲基吡嗪、2-乙基-6-甲基吡嗪等。

3 结 论

菜籽原料中硫代葡萄糖苷含量对所制备的浓香菜籽油中硫代降解产物的生成具有影响,使得浓香菜籽油在“刺激味”、“腌菜味”感官属性强度上产生差异。硫代葡萄糖苷含量较高的菜籽制备的浓香菜籽油中,3-丁烯基异硫氰酸酯、3-苯基丙腈、二甲基三硫化物等关键风味物质含量较高。

菜籽原料中碳水化合物和蛋白质含量会影响浓香菜籽油中杂环类化合物的含量,使浓香菜籽油的“烤香味”感官属性强度产生差异。蛋白质、碳水化合物含量较高的菜籽加工制成的浓香菜籽油中如2,5-二甲基吡嗪、2,3,5-三甲基吡嗪等关键风味物质含量较高。