纯电动汽车空调与电池综合热管理仿真研究

2022-08-01孙港国魏名山郑思宇宋盼盼

孙港国,魏名山,郑思宇,宋盼盼

(北京理工大学机械与车辆学院,北京 100081)

0 引言

随着能源危机和环境污染的日益加剧,传统燃油汽车行业面临着前所未有的挑战。电动汽车以电能作为动力源,具有无排放、噪声低和运行成本低等优点,逐渐成为各国优先发展的交通工具[1-2]。

动力电池在使用时因为内阻和电池内部的化学反应,电池自身会产生热量,这部分热量如果不及时散去,会导致电池温度升高,影响电池的寿命,严重时会造成电池热失控。动力电池作为电动汽车动力的唯一来源,除了需要为车辆行驶提供动力外,还需要为其他辅助设备提供能量,空调等负荷的改变会影响到动力电池续驶里程[3-5]。

目前常见的电池冷却方式有风冷、液冷、相变材料冷却和直接制冷剂冷却。风冷虽然具有结构简单、价格便宜的优点,但是使用空气作为冷却介质,传热效率低,不适合大功率电池的冷却[6-7]。液体冷却速度快、传热效率高,但需要水泵驱动液体流动和外设单独的散热器对冷却液进行冷却[8-9]。相变冷却利用材料相变吸收电池产热,是一种新型的被动式冷却方式,无需额外的部件。这种冷却方式效率高、散热速度快[10-13],但是当相变材料完全融化时吸热能力骤减,长时间工作会引起电池包的温度过高。直接制冷剂冷却(直冷)即为利用空调制冷剂直接对电池进行冷却的方式,其系统结构无需进行较大变动,仅依靠空调系统回路改装即可完成电池冷却,是一种理想的电池冷却方式。采用直冷方式冷却电池的研究近年来也有很多发展[14]。CEN等[15]提出了一种直冷电池热管理系统,该系统可自动控制电池包温度,当环境温度40 ℃时,可将电池包的温度保持在35 ℃以下。张聪哲等[16]提出将电池与乘客舱蒸发器并联,此时,电池侧制冷剂流量变化影响了流入车舱蒸发器的制冷剂流量,从而影响乘客舱温度。聂磊等[17]采用冷板建立了一种直冷系统,通过实验台架验证了直冷系统的可行性。结果表明,制冷剂通过冷板与电池包进行换热可保证电池包温度在合适范围内,且电池包温的均性较好。

随着计算机技术的发展,仿真软件被广泛应用于汽车空调和热管理系统仿真。艾志华[18]利用AMEsim软件搭建了纯电动汽车集成式热管理系统,分析了不同工作模式下集成式热管理系统乘员舱温控情况、动力电池预热、保温和散热性能以及对续驶里程的影响。TRAN等[19]在研究热管对电池冷却性能的影响时,建立了电池AMESim模型来估计电池内部的温度。刘海彪[20]通过实验研究了电动汽车热泵空调制热工况,采用仿真模拟的方法研究了换热器、压缩机和环境温度对热泵空调系统制热性能的影响。陈凯胜[21]采用AMESim模型研究了以R134a和CO2为工质的汽车热泵空调系统,并利用相关实验对比了仿真计算结果,实验和仿真结果最小误差仅为2.3%,说明仿真结果具有较高的可靠性。

本文基于AMESim软件搭建了电动汽车空调与电池综合热管理系统仿真模型。该系统通过旁开支路,将电池直冷换热管路与车舱蒸发器并联,可同时实现车舱和电池的冷却,并研究了压缩机转速、电子膨胀阀的开度对综合热管理系统性能的影响,在保证电池和车舱温度在合适范围的前提下,以系统总制冷量和压缩机能耗的比值最大为原则,优化匹配了压缩机转速和电子膨胀阀的开度。

1 综合热管理系统原理

空调与电池综合热管理系统(图1)主要由压缩机、车外冷凝器、电子膨胀阀1、电子膨胀阀2、车舱蒸发器、电池直冷换热管路、气液分离器和连接管路组成。综合热管理系统的工作原理与传统汽车空调的压缩蒸气制冷类似,首先工质经压缩机压缩后成为高温高压气体,高温高压气体进入车外冷凝器对环境进行放热,然后工质分别经过电子膨胀阀1,电子膨胀阀2转化为低温低压蒸气后,流入舱内蒸发器和电池直冷换热管路,工质吸热实现车舱和电池的冷却,最后经气液分离器流回压缩机,完成一次工作循环。

图1 综合热管理系统

2 负荷分析及零部件的参数设定

2.1 空调热负荷

空调热负荷分为车身对流换热负荷、太阳辐照热负荷和新风热负荷。

2.1.1 车身对流换热负荷

为了计算车身对流换热量,引入车身全局对流换热系数。全局对流换热表面传热系数由自由对流换热系数和强制对流换热系数组成,如式(1)所示:

式中,hall为全局对流换热表面传热系数,W/(m2·K);hfor为强制对流换热表面传热系数,W/(m2·K);hfre为自由对流换热表面传热系数,W/(m2·K)。

汽车外表面的温度tw为状态变量:

式中,mcp为壁面热容,J/K;hfs为太阳辐照热负荷,W;hfext为外部总的换热量,W;hfint为内部总的换热量,W。

外部总的对流换热量计算式为:

式中,hallext为车外全局对流换热表面传热系数,W/(m2·K);Sext为外部换热面积,m2;tw为车壁面温度,℃;text为外界环境温度,℃。

内部总的对流换热量计算为:

式中,hallint为车舱全局对流换热表面传热系数,W/(m2·K);Sint为内部换热面积,m2;tint为车舱内温度,℃。

2.1.2 太阳辐照热负荷

太阳辐照负荷hfs的计算为:

式中,al为太阳通量吸收系数;Sext为外部换热面积,m2;qs为太阳辐照强度,W/m2。

2.1.3 新风热负荷

进入乘员舱的新风会产生车舱热负荷,新风热负荷hna计算为:

式中,mnew为新风质量,kg;ho为车外空气的焓值,kJ/kg;hi为车内空气的焓值,kJ/kg。

2.2 电池产热负荷计算

BERNARD等[22]在假设锂离子电池内部材料为均匀产热的前提下,从电池内阻产热和熵增反应产热两个方面分析了锂离子电池的产热机理,进而提出了一种锂电池产热速率的理论计算公式:

式中,I为锂离子电池的充放电电流,A;在充电过程为负,放电过程为正;-t(dE/dt)表示可逆化学反应产生的热量,对锂离子电池而言,可近似为常量,其参考值为0.042[23-24];I2r为电池内阻产热;r为内阻,Ω。

设锂离子电池的放电电流为50 A,单个电池内阻为9 mΩ,式(7)中第一项的值为2.1 W,第二项的值为22.5 W,与第一项相比较,第一项约为第二项的9.3%,可通过适当增加内阻的方式将原式合并:

式中,R为电池等效内阻,Ω;I为充放电电流,A。

2.3 电池直冷换热设计计算

预设电池直冷换热管路的最大散热功率为8 kW,根据电池包的尺寸设定电池直冷换热管路总长为12 m,制冷剂与换热管路之间的对流换热系数由水平管的沸腾换热情况决定,对流换热表面传热系数h的计算[25]:

式中,Rel为液相雷诺数;Prl为液相普朗特数;kl为液相导热系数,W/(m·K);d为水力直径,m。

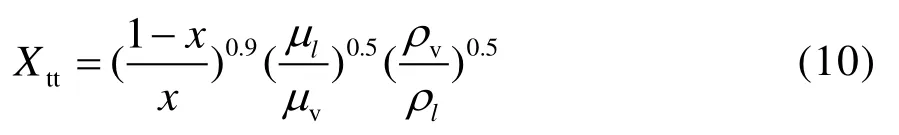

Xtt为马特内里数:

式中,x为气体干度;μl为液相动力黏度,(N·s)/m2;μv为气相动力黏度,(N·s)/m2;ρv为气相密度,kg/m3;ρl为液相密度,kg/m3。

制冷剂与换热管路之间的换热量由对流换热公式得到:

式中,dmh为管路换热量,W;h为制冷剂与换热管路之间的对流换热表面传热系数,W/(m2·K);carea为对流换热面积,m2;t3为制冷剂温度,℃;t2为电池温度,℃。

对流换热面积的计算为:

式中,le为换热管路管长,m;A为换热管路横截面积,m2;hdiam为换热管路的水力直径,m。

2.4 其他部件参数设定

根据本课题组之前相关实验研究[20-21],系统关键部件参数设定如下。设压缩机排量为60 mL/r,容积效率为0.6,等熵效率为0.75,机械效率为0.9。车外换热器采用微通道换热器,迎风面积为0.211 6 m2,空气侧传热面积为4.297 m2。车舱换热器采用U型板式换热器,迎风面积为0.038 6 m2,空气侧换热面积为3.187 m2。两个电子膨胀阀型号相同,节流长度为20 mm,最大开度时节流面积为2 mm2,后文中以电子膨胀阀开度的百分比计算。车舱容积为3.5 m3,车外表面面积为10 m2。制冷剂选用R134a,充注量为600 g。设定夏季太阳的辐照强度为1 000 W/m2。整个电池冷却管路材质为铝,管长为12 m,截面为10 mm,高为3 mm的矩形截面矩形,横截面积为30 mm2。电池采用方形锂离子电池,整个电池组由100个单体电池串联构成,单体电池容量137 Ah,额定电压3.55 V,单个电池的内阻为9.8 mΩ。

3 仿真结果与分析

运行工况设为环境温度35 ℃,太阳的辐照强度为1 000 W/m2,车速为20 m/s,车外冷凝器的冷却风量为0.45 kg/s,车舱蒸发器的风量为0.16 kg/s,其中新风量为0.04 kg/s。

3.1 压缩机转速对综合热管理系统性能的影响

此节中设定电池组的放电电流为50 A,电子膨胀阀1开度为40%、电子膨胀阀2的开度为50%。依次改变压缩机转速为1 000、1 300、1 600、1 900、2 200、2 500和2 800 r/min,研究压缩机转速对系统性能的影响规律。此外,所有仿真结果取值均为系统模拟运行3 600 s后的结果。

图2所示为压缩机转速对车舱及电池温度的影响。由图2可知,车舱温度、电池温度随压缩机转速的升高而降低。当压缩机转速在1 600 r/min时,车舱温度为22 ℃,满足驾乘人员对温度的要求,但此时电池温度为40 ℃,温度较高;当压缩机转速2 500 r/min时,电池温度在35 ℃左右,此时电池的产热量与散热量相同,但在该压缩机转速下车舱温度仅为18 ℃,远低于乘员的舒适温度。说明只改变压缩机转速不能同时满足车舱温度和电池温度的需求。

图3所示为压缩机转速对压缩机能耗及各支路制冷量的影响。由图3可知,当压缩机转速从1 000 r/min升至2 800 r/min,压缩机能耗从345 W增至1 245 W,电池支路的制冷量从1 403 W增至2 577 W,空调支路制冷量从916 W增至1 728 W。系统总制冷量随压缩机转速的升高而增加。

图3 压缩机转速对压缩机能耗及各支路制冷量的影响

图4所示为压缩机转速对制冷剂流量分配的影响规律。由图4可知,系统制冷剂总流量随压缩机转速的升高而增加,则各支路制冷剂流量增加,所以改变压缩机转速不能改变制冷剂在综合热管理系统中的流量分配。

图4 压缩机转速对制冷剂流量分配的影响

3.2 电子膨胀阀的开度对系统性能的影响

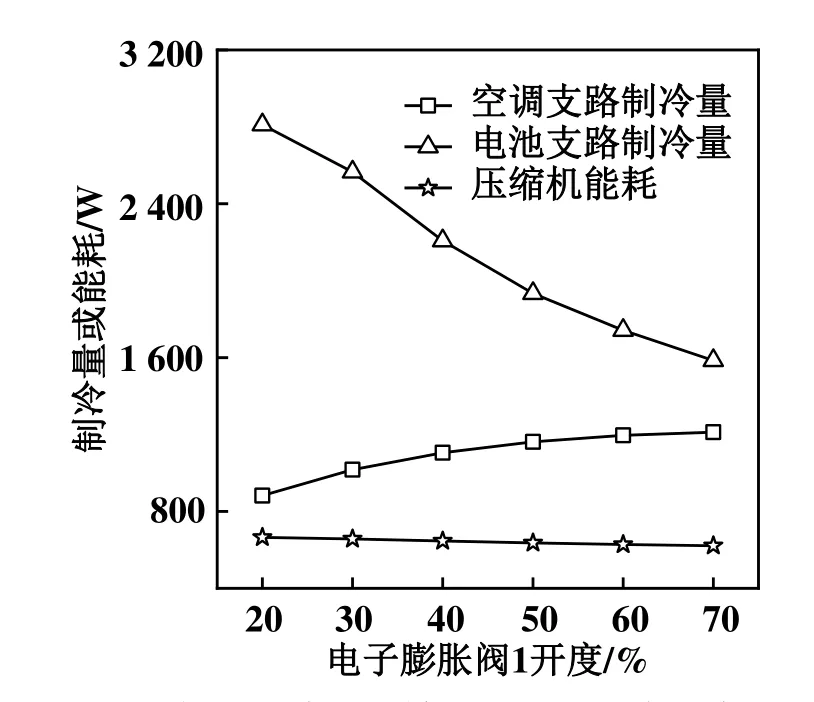

设电池组的放电电流为55 A,电子膨胀阀2的开度为70%,电动压缩机转速为1 600 r/min,所有仿真结果取值均为系统模拟运行3 600 s后的结果。改变电子膨胀阀1的开度为20%、30%、40%、50%、60%和70%。

图5所示电子膨胀阀1开度对制冷剂流量分配的影响。由图5可知,压缩机转速不变,电子膨胀阀1开度增大,系统制冷剂总流量缓慢减小,空调支路制冷剂流量从0.005 8 kg/s增加至0.011 2 kg/s,电池冷却支路制冷剂流量从0.019 3 kg/s减小至0.011 kg/s。调节电子膨胀阀的开度可以调整制冷剂的流量分配。

图5 电子膨胀阀1开度对制冷剂流量分配的影响

图6所示为电子膨胀阀1开度对制冷剂流量分配的影响。由图6可知,压缩机转速恒定,当电子膨胀阀1开度增加时,压缩机能耗保持稳定,空调支路制冷量增大,但当开度达60%时,制冷量增量降低,而电池支路制冷量发生明显降低。制冷剂流量变化导致各支路制冷量的变化。

图6 电子膨胀阀1开度对压缩机能耗及支路制冷量的影响

图7所示为电子膨胀阀1开度与车舱与电池温度的相互关系。由图7可知,电子膨胀阀1开度的由20%增至70%,车舱温度降低约5 ℃,而电池温度升高近12 ℃。电子膨胀阀1开度变化引起各支路制冷剂流量的变化,进而导致各支路制冷量改变,各支路制冷能力改变。

图7 电子膨胀阀1开度对车舱和电池温度的影响

3.3 压缩机转速与电子膨胀阀开度的匹配分析

保持环境工况不变,通过改变电池的放电电流模拟车辆在不同行驶状态下电池的产热。在保证电池温度和车舱温度在合适范围的前提下,以系统总制冷量和压缩机能耗的比值最大为原则,对压缩机转速和电子膨胀阀的开度进行优化匹配。改变电池的放电电流分别为40、45、50、55、60和65 A,通过改变压缩机转速和两个电子膨胀阀的开度,设电子膨胀阀开度比为电子膨胀阀2开度与电子膨胀阀1开度的比值。调整系统总制冷量的大小,并对系统制冷量进行分配。优化匹配结果如表1所示。

表1 压缩机转速与电子膨胀阀开度的优化匹配结果

由表1知,压缩机转速与放电电流正相关,当放电电流从40 A增大到65 A时,电子膨胀阀开度比从1.20增大至3.89,制冷剂流入电池直冷换热管路的比例增大。

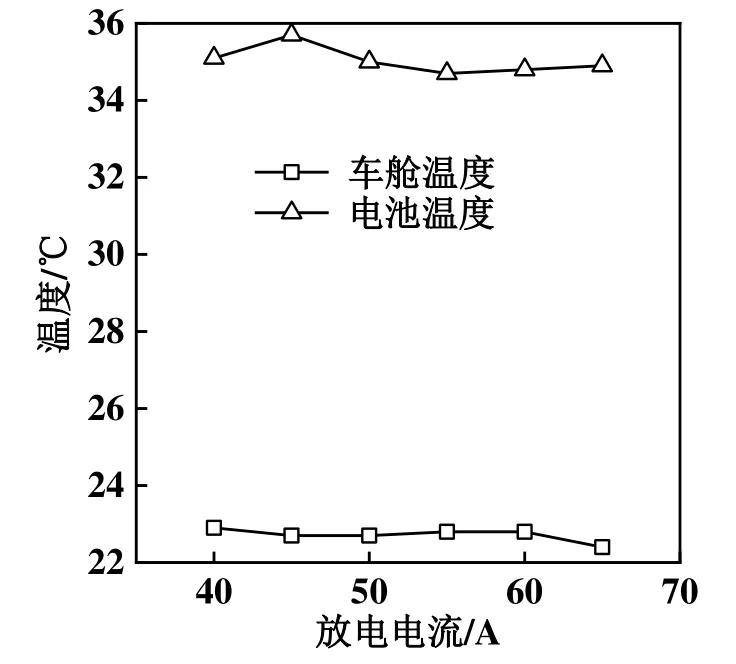

图8所示为优化匹配结果下空调和电池温度的变化规律。由图8可知,电池温度随着放电电流的增大保持在34~36 ℃,车舱温度保持在22~23 ℃,实现了车舱温度和电池温度的合理控制,达到了综合热管理系统的设计目的。

图8 优化匹配的车舱和电池温度

图9所示为为优化匹配结果下制冷剂分配结果。由图9可知,当放电电流从40 A增大至60 A时,系统制冷剂总流量从0.018 1 kg/s增加至0.036 6 kg/s,但空调支路制冷剂流量基本保持稳定,电子膨胀阀2开度与电子膨胀阀1开度的比值增大,电池支路制冷剂流量与空调支路制冷剂流量的比值增大,电池支路制冷剂流量增加。

图9 优化匹配的制冷剂流量分配

图10所示为各支路制冷量及压缩机能耗变化。由图10可知,当电池放电电流增大,电池产热量增加,为保持电池温度在35 ℃,电池散热量增加,电池支路制冷量随放电电流的增大而增加。外界环境工况不变,空调热负荷不变,车舱温度基本不变,空调支路制冷量变化不大。放电电流增大,电池产热负荷增大,系统总热负荷增加,压缩机能耗增加。

图10 优化匹配的压缩机能耗及各支路制冷量

图11所示为优化匹配结果下系统总制冷量与压缩机能耗的比值变化规律。由图11可知,当放电电流从40 A增大至60 A,系统总制冷量与压缩机能耗的比值从5.62减小至3.93。其原因为放电电流增大,系统总热负荷增大,系统所需要的总制冷量增大,压缩机转速升高。系统总制冷量与压缩机能耗的比值随压缩机转速的升高而减小。

图11 优化匹配的系统总制冷量和压缩机能耗的比值

4 结论

本文针对电动汽车综合热管理系统,研究了压缩机转速和电子膨胀阀的开度对系统的电池温度和车舱温度的影响规律。得到如下结论:

1)保持电子膨胀阀1开度为40%、电子膨胀阀2的开度为50%不变,将压缩机转速从1 000 r/min升高到2 800 r/min,电池温度从43.7 ℃下降至33.9 ℃,车舱温度从26.2 ℃下降至17.4 ℃,车舱和电池温度随压缩机转速的升高而降低;

2)电子膨胀阀的开度对车舱温度和电池温度影响同样较为明显;当保持压缩机转速为1 600 r/min时,将电子膨胀阀1开度从20%增大到70%,电池温度从30.7 ℃升高至42.2 ℃,车舱温度从26.7 ℃下降至21.7 ℃;

3)电池的放电电流从40 A增至65 A,压缩机转速由1 250 r/min升至2 700 r/min,此时电子膨胀阀开度比由1.20~3.89,此时车舱温度可保持在23 ℃,电池温度保持在35 ℃,从而实现了空调和电池综合热管理系统的控制。