新能源汽车CO2热泵空调管性能实验研究

2022-08-01严诗杰

严诗杰

(上汽大众汽车有限公司,上海 200185)

0 引言

电动汽车作为环保和节能的现代智能交通工具,近年来受到了越来越多的关注。从能源发展战略角度,新能源汽车是全球汽车产业发展的趋势。中国从维护能源安全、改善大气环境、提高汽车工业竞争力和实现我国汽车工业的跨越式发展的战略高度考虑,加大对各大车企在新能源方向的投入和补贴,鼓励开发并生产节能高效的纯电动汽车。

随着电动汽车的发展,整车热管理受到了更多的关注。但是在电池没有突破性进展的情况下,如何保证低能耗,减小车载空调系统对续航的影响,特别是对冬季续航里程的影响,是最为关键的议题。而热泵空调是有效解决以上行业痛点的重要路径。整车实验验证得出,CO2热泵系统的能源利用率比热敏电阻(Positive Temperature Coefficient,PTC,泛指正温度系数热敏电阻)制热的空调系统高出很多,-7 ℃的外温工况下,整车测试结果显示可以将续航里程延长大约30%。主要原因如下:首先,CO2具有低温下单位能量密度大、制热效果好、超临界循环压比小和压缩机效率高的特点;其次,高压排气侧处于超临界状态的CO2存在较大温度滑移,使得进口空气温度与CO2的排气温度可以非常接近,从而使不可逆传热引起的热损失小[1-5]。因此CO2热泵空调系统制热工况下的性能系数(Coefficient of Performance,COP)较高,相比于PTC采暖的空调系统具有较大性能优势。

从环保角度,为了应对全球气候变暖现象,强温室效应的汽车空调制冷剂R134a的替代形势也日益紧迫[6]。2021年4月习近平主席发言表态中国决定接受《基加利修正案》,加强非CO2温室气体管控[7]。2021年9月《基加利修正案》对中国正式生效,中国成为该修正案122个缔约方[8]。但是,R1234yf作为R134a的替代产品仍然存在探讨的空间。目前R1234yf存在专利垄断,价格高昂以及弱可燃性(A2L制冷剂)等问题仍然困扰着国内汽车行业。其次,在近几年的深入研究中,更多的副作用被逐渐揭示。如在PICKARD等[9]的研究中预测,使用R1234yf替代R134a后将进一步加剧短链全氟烷基羧酸(scPFCA)在人体以及植物(农作物)中的沉积,长期危害人体。据了解,欧洲5国正在起草一项提案,拟全面禁用全氟烷基化合物(PFAS),其中也包括HFC及HFO。该项提案预计于2023年1月公布[10]。而CO2作为自然工质,其全球变暖潜能值(Global Warming Potential,GWP)仅为1,低价环保无毒且不易燃,因此采用CO2制冷剂的汽车空调符合环保要求,或许是电动汽车制冷剂的终极解决方案[11]。

CO2热泵系统也存在一些技术难点,如超高温高压的运行特性对材料的要求大大提高,对系统密封性有更高的挑战,振动噪音等要求也异常严苛。CO2热泵系统的空调管高达十多根,压力范围囊括低压、中压和高压,每根管子中的制冷剂压降,残油率等性能的影响对整个系统起着至关重要的作用。此前,全球仅康迪泰克(ContiTech)及玛弗罗(Maflow)两家欧洲公司成功开发了CO2热泵空调管路。所以,国内自主开发一款针对CO2工作特性,低阻力、低残油率且耐高压高温的热泵高压管路是推动CO2热泵系统量产为成熟系统的关键一步。

郑美玲[12]对进口CO2管路进行专利分析和零件剖切,发现其设计理念存在不少短板,如材料的选择、密封方式的定义及加工工艺仍多数采用传统空调管的思路。同时创新提出了新型CO2空调管的结构设计并对其可靠性进行初步验证。基于以上成果,本文进一步探索了该新型管路对CO2热泵系统性能上的影响及表现,并通过台架及整车实验进行了相应实验验证,论证了该管路系统的可靠性及安全性。为该设计的实车应用打破了最后的壁垒。

国产CO2空调管的成功开发,打破了国外企业在高端前沿技术上的封锁和垄断。推动行业跨越式进步的同时也大大降低CO2热泵的使用门槛,为行业发展打下坚实基础。

1 结构分析

在车用CO2热泵空调系统[13]中,需要空调管将系统各零件串联/并联起来(图1)。压缩机到气冷器/室内换热器的管段为高温高压排气管(热气管),气冷器到室内换热器的管段为高压低温管(高压管),其余管段为低压低温管(吸气管)。阀件、储液罐及水冷器安装于阀总成上,由铝管硬管连接。

图1 CO2热泵系统布置原理[13]

表1所示为国外进口结构和新型设计结构对比。进口零件的热气管和高压管/吸气管采用不同的软管结构和连接方式。热气管采用不锈钢波纹管作为阻隔层,不锈钢钢丝作为增强层,最外层氢化丁腈橡胶层进行包裹。而高压管/热气管采用类似R134a传统空调管的结构,尼龙层作为阻隔层,芳纶线作为增强层,最外层氢化丁腈橡胶层进行包裹。软管和硬管之间的密封连接方式都是采用三元乙丙的O型圈的扣压来完成密封。

表1 两种空调管结构对比

鉴于CO2热泵系统压力是传统R134a制冷剂系统的8倍,高低温交变温差大等特点,新型开发设计的结构将三类管路统一设计为一种最为坚固的结构。软管均采用不锈钢波纹管为阻隔层,不锈钢丝为增强层,同时,区别于进口件热气管中使用的插管工艺,外层采用乙烯丙烯酸酯橡胶一体包胶的工艺。由于CO2小分子工质特点及高温高压工作范围要求,O型圈的密封方式已经不能满足该系统。新型CO2热泵空调管的扣压结构,采用激光焊接或氩弧焊的焊接方式,同时结合金属硬密封的方式来进行密封,可以抵抗约34 MPa的爆破压力和15万次的带温度交变的高低压脉冲台架耐久实验[14-15]。

2 实验测试与分析

2.1 CO2空调管压降实验测试分析

压降实验主要评估新型CO2空调管路对制冷剂产生的流动阻力大小。确保新型空调管路结构不会造成过大的压降,影响系统性能,进而降低系统的COP[16-17]。图2所示为CO2空调管压降实验台。

图2 CO2空调管压降实验台

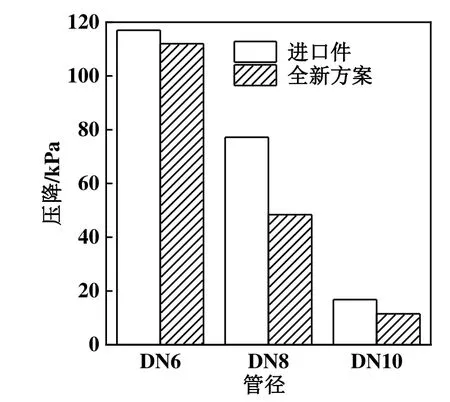

实验使用进口件及全新设计的CO2空调管,对应DN6、DN8及DN10这3种规格,分别选取3根有代表性的空调管进行测试,其总管长(软管长)分别为900 mm(280 mm),680 mm(200 mm)及800 mm(310 mm)。实验件被安装于CO2空调管压降实验台上进行实验,如图2所示。实验工况如表2所示。实验开始后制冷剂将以确定的压力,温度以及流量进入实验件。同时压差传感器与实验件并联,在系统趋于稳定后,记录压差数据。其中,压差传感器的不确定度为0.3%FS,即±3 kPa。图3所示为压降实验结果。

表2 压降实验条件

图3 压降实验结果

由图3可知,全新设计的CO2空调管在各尺寸下,压降表现均好于进口件。经分析,虽然进口件的DN8及DN10的软管规格并没有使用波纹管设计,但是其扣压结构和工艺限制了其较小的通径。全新设计的CO2空调管与进口件相比,最小通径要大2.4 mm,大大优化空调管压降。而较小的压力损失即代表了较小的焓损失,从而保证了系统能够更加高效的运行。实验表明3种管径的实验件在不同的测试条件下,内部制冷剂的压降都很小,证明了新型空调管具有良好的流动低阻力特性。

2.2 CO2空调管残油实验测试分析

在空调系统的运行过程中,压缩机润滑油随制冷剂一起被带离压缩机并参与循环的现象是不可避免的。所以系统中的所有部件包括空调管都不能影响压缩机的回油,否则压缩机润滑油不足会导致压缩机损坏[18-19]。本实验的目的是评估空调管在系统运行中会截留多少润滑油。

在实验之前,各空调管会被逐一称重,之后被安装到车用CO2热泵空调系统实验台,如图4所示。空调系统的运行方式很多,运行状态也是多样的。如果要逐一分析每一种方式下的每一种模式,那将产生不可估量的工作量。本次实验根据一维仿真及系统实验经验,选取7个极具代表性的工况点,分别包括了制冷(AC1至AC4)和采暖(HP1至HP3)两种运行方式。具体的参数设置如表3所示。

图4 车用CO2热泵空调系统实验台

将车用CO2热泵空调系统实验台置于在环境仓中进行实验,根据表3工况运行。系统运行稳定后,关闭系统。待压力平衡后,缓慢回收系统中的CO2制冷剂。拆下空调管并再次称重。两次重量之差即为空调管的残油量。特别注意的,每进行完一个工况后,系统需彻底清洗,并为压缩机重新加油,保证系统初始状态一致。

表3 残油率测试工况

实验完成后对空调管进行称重记录。由于空调系统运行时,润滑油处于动态,即使在实验过程中通过各种要求保证实验一致性,仍有一些不可控因素,导致每次称重的结果无法完全相同。比如,停机后的润滑油迁移,制冷剂回收过程中的制冷剂迁移,空调管拆卸过程中的损失等。所以,为了保证实验结果的可信度,针对每个工况,均进行3次实验并称重。残油量数据取平均值进行统计。各工况下,3次实验的结果差异均在10%以内。

系统初始油量200 g,7个工况后,各空调管中的总残油量及残油率如图5所示。由图5可知,空调管的残油率最高不超过19%,在几乎所有工况下,新型设计的空调管比进口件有近似或者更加优异的残油特性。因此全系使用不锈钢波纹管并没有对系统回油产生负面影响,且表现符合设计要求。

图5 残油量实验结果

2.3 CO2空调管整车制冷及采暖实验测试分析

经过台架实验,初步证明了新型设计的空调管可满足CO2热泵空调系统设计的基本性能要求,并且压降和残油量性能优于进口零件,将其安装于实验车上。通过测试安装新型设计空调管系统的整车制冷及采暖性能,验证对整车空调性能的影响。

整车制冷及采暖实验均在环境模拟实验室进行。制冷实验工况为环境40 ℃,40%湿度,空调设置最大制冷模式,以32 km/h车速运行30 min后再怠速运行15 min;采暖实验工况为环境-20 ℃,空调设置除霜模式,温度最高,以50 km/h车速运行30 min后,切换自动模式,设置温度为22 ℃,继续运行15 min。

图6所示为制冷及采暖实验结果。由图6可知,在制冷工况下,30 min后,出风口平均温度降至5.7 ℃,头部空间平均温度达到20.5 ℃。采暖工况下,15 min后,车内平均温度升至19.8 ℃。因此,在最大制冷及热泵模式下,使用全新设计空调管的CO2热泵系统可以满足整车设计需求[20]。

图6 制冷及采暖实验结果

2.4 CO2空调管整车耐久性实验测试分析

为了进一步验证全新设计CO2热泵空调管的整车耐久性表现,特将该套管路安装于多辆实验车上,并进行了100 000 km长耐久测试,8 000 km苛刻工况耐久测试及分别在黑河-吐鲁番-海南进行的三温区耐久测试,共计十余辆车,具体工况及车辆数量如表5所示。在跑车过程中,空调性能的表现是关键考核项,会被重点关注。

表5 耐久测试工况

经过大量的耐久性跑车实验表明,CO2热泵在各工况下均能为司乘提供舒适的空调体验。全新设计CO2热泵空调管的可靠性、稳定性被验证的同时,也证明其符合热泵系统性能要求。

3 结论

本文通过台架及整车实验,研究了全新设计空调管在CO2热泵系统中的性能表现,得出如下结论:

1)全新设计空调管压降性能与进口件相当,最大压降小于120 kPa,符合设计要求;得益于较大的扣压处通径,在DN8规格上压降表现显著优于进口件;

2)全新设计空调管在各工况下的残油率均小于19%,符合设计要求,大部分工况下优于进口件;

3)安装全新设计空调管的实车系统,在制冷工况下,30 min后的头部空间平均温度达到20.5 ℃;采暖工况下,15 min后的车内平均温度达到19.8 ℃,符合设计要求;

4)经过道路耐久性实验,安装全新空调管的系统运行稳定,其耐久可靠性符合实车要求。