变频空调室外机启动异常噪音分析及改善

2022-08-01高智强杨俊涛陈志伟夏增强

高智强,杨俊涛,陈志伟,夏增强

(珠海格力电器股份有限公司,广东珠海 519070)

0 引言

随着房间空调器的普及使用,居民家电耗能也在不断攀升,有数据表明,在我国建筑能耗约占社会总能耗的四分之一,而在民用建筑中,空调耗电量占整个建筑耗电量的比例约40%~60%[1],因此空调节能非常必要。自2020年7月1日起正式启用的GB 21455—2019《房间空气调节器能效限定值及能效等级》[2],对空调的能效进行显著的提升,而且也会进一步加大变频空调的普及力度。

空调的核心之一就是转子压缩机,有资料表明,我国转子压缩机的产能超过2亿台,并且朝着压缩机小型化、电机高效化不断发展[3-4]。由于变频空调更具节能、舒适的效果,在空调市场的份额也越来越大。此外,新的能效评价方式、新型环保冷媒的引入(如R32)等[5-6],也会进一步提升空调系统的能效。

根据工作原理和使用环境的特点,变频压缩机当前主要采用永磁同步电机驱动。考虑到家用空调使用的环境复杂多变,压缩机的负载也会发生显著变化,如果启动控制程序不合理、启动力矩不够,就会存在压缩机启动失败的现象。李庆坚等[7]分析不同样机的启动波形,指出合理的启动方式一般包含转子预定位、电流开环控制和闭环控制,并且通过增大启动电流和启动次数,从而获得更大启动力矩。杨启超等[8]分析了压缩机启动负载特性,介绍了不同种类的启动方式。张耀中等[9-10]的研究表明采用改进型磁链观察器的启动方式可以使电机更顺利的启动和平稳切换。孙常权[10]指出,变频压缩机启动失败的一个重要原因是系统压差过大,导致压缩机启动负载偏大,一般要求系统压差控制在0.2 MPa以内。黄辉等[14]和李晓阳等[15]均提出了一种自动估算当前负载状况的有效方法,根据当前估算的负载自动进行转矩电流前馈补偿,显著降低了压缩机低速时的转速波动。

实际上,随着变频压缩机的不断小型化、高效化,其一些关键指标也不断发生变化,如转动惯量和转矩常数等。如果维持原有的启动模式或参数,往往导致压缩机在启动过程中的振动响应发生显著变化,从而造成整机振动和异响的情况加剧。

笔者将结合具体工程案例问题,分析此类问题,并从中提炼出合理的解决方案。

1 压缩机转矩特性分析

1.1 压缩机驱动转矩分析

根据变频压缩机永磁同步电机工作原理(图1),其机械运动方程:

图1 压缩机永磁同步电机工作原理

式中,J为转子转动惯量,kg·m²;Ω为角速度,rad/s;Te为电磁驱动转矩,N·m;T1为压缩机负载转矩,N·m;B为黏滞系数,(N·m·s)/rad。

驱动力矩的方程:

式中,p为压缩机极对数;ѱf为转子磁链,Wb;Ld、Lq为d轴、q轴电感,mH;id、iq为d轴、q轴电流,A。

为了简化计算,一般可以将式(2)转化为:

式中,i*为等效输入电流,A;Kt为测量转矩常数,(N·m)/A。

1.2 压缩机负载(转子)力矩分析

转子压缩机的工作原理是采用曲轴带动滚子在密闭腔内连续运转,实现气体的压缩和排出(图2)。根据转子结构受力特性,转子负载力矩的方程为:

图2 压缩机转子力矩分析

式中,R为气缸内圆半径,m;L为气缸高度,m;τ=e/R为偏心率;po和ps分别为排气压力和吸气压力,Pa;θ为转角,rad。

1.3 压缩机启动关键因素分析

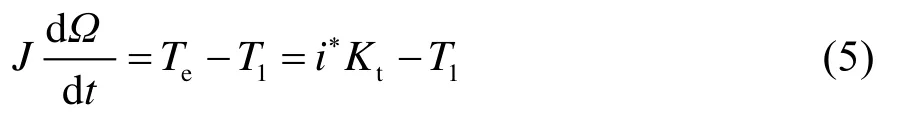

在常温工况下,压缩机启动时制冷剂黏滞系数B很小,产生的负载转矩也比较小,因此可以忽略。所以式(1)和式(3)可以简化为:

由式(5)可知,变频压缩机在启动过程中,如果环境工况一致时(近似吸排气压力保持一致),转子的转动惯量降低、输入力矩电流增大和转矩常数增加都会导致压缩机在启动过程中,转子系统的加速度增大,从而导致整个压缩机的抖动增大,进而带动与之连动的结构件,发生碰撞和产生异响。

笔者进一步汇总、分析同冷量机型的不同压缩机,随着电机、压缩机结构的不断优化改进,整个压缩机的关键信息也在不断发生变化。如果还是采用原有的电机控制参数,势必导致压缩机产生不同的振动效果。图3所示为同压缩机关键信息对比,由图3可知,在同样的驱动参数下,A款压缩机的启动振动要比C款压缩机的振动增大1倍多。

图3 不同压缩机关键信息对比

2 压缩机启动分析

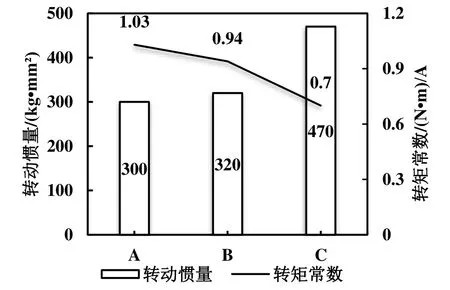

由于压缩机内部无法安装位置传感器,当前的变频转子压缩机基本上采用无位置磁场定向控制算法。该算法的关键之处在于针对压缩机启动控制。为了保证压缩机能够在各种负载工况下,都能够可靠启动,典型的启动方案如图4所示。

图4 压缩机启动波形

由图4可知,压缩机的驱动力矩,在开环阶段比较大,需要克服转子惯性和阻力矩等因素,才能保证转子顺利旋转起来。因此,在启动电流开环控制阶段中,因驱动力矩较大,压缩机的振动也会变得较大,这也是容易产生异响的关键时间段。

3 工程案例分析

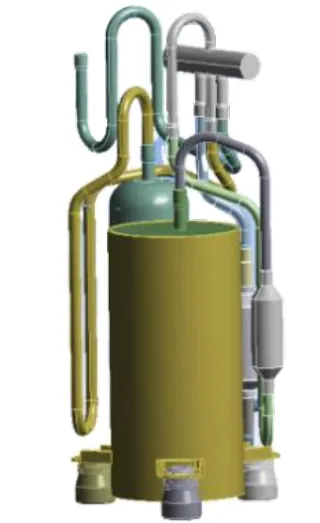

3.1 压缩机隔振系统

根据压缩机的安装结构特点,上部通过吸排气口与管路系统相连,下部通过压缩机基脚与隔振系统相连,其隔振系统实物如图5所示。

图5 压缩机隔振系统实物

图6所示为压缩机隔振系统。由图6可知,压缩机的基脚(运动)与底盘定位螺栓(非运动)之间设计一定的间隙(一般1 mm左右),用于防止压缩机的振动传递定位螺栓,进而导致结构振动或异响。

图6 压缩机隔振系统

3.2 压缩机启动仿真分析

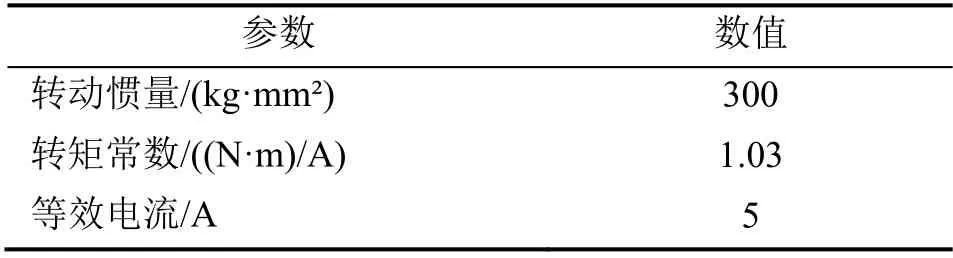

为了深入分析某款压缩机在启动过程中通过压缩机基脚振动产生的异响,需要计算并确定压缩机基脚启动过程的变形和冲击,进而设计合理的改进方案。分析的对象如图7所示,压缩机的关键特性如表1所示。

表1 某款变频转子压缩机的特性相关参数

图7 压缩机瞬态转动分析有限元模型

在常温工况下压缩机启动时,一般要求系统的压差小于0.2 MPa,经计算此时转子负载力矩,相比驱动力矩要小很多(大约是驱动力矩的1/8)。因此为了简化计算,瞬态分析时,压缩机的激励载荷,按式(3)计算,具体加载如表2所示。

表2 瞬态分析载荷加载

计算结果表明该款压缩机的启动过程中,基脚的最大形变超过2 mm(图8),原有的设计间隙是偏小的(1 mm)。

图8 压缩机启动基脚瞬态形变(单位:mm)

3.3 实验对比验证

为进一步验证压缩机启动过程中,是基脚与定位螺栓设计间隙偏小导致的问题,通过实验对比验证。通过监测压缩机定位螺栓的振动情况并结合主观听感,确认压缩机在启动过程的异音,具体如图9所示。

图9 压缩机定位螺栓监测

图10所示为优化前后定位螺栓振动响应对比。由图10可知,原机状态下,定位螺栓的振动超过2 g,并且可以显著听到结构撞击的异响声。结构基脚启动位移变形量,增大基脚与定位螺栓的间隙,再次测试发现,螺栓振动显著降低(小于0.3 g),没有听到撞击异响,整个压缩机启动过程,平稳且无异常噪音。

图10 优化前后定位螺栓振动响应对比

4 结论

本文针对某款变频压缩机启动过程产生的异常噪音,分析了变频压缩机的驱动力矩与负载力矩的特性以及安装结构特性,得出如下结论:

1)变频压缩机启动过程中的开环运行,驱动力矩最大,其与输入电流和电机转矩常数都呈正相关;压缩机的转动惯量不断降低,也会进一步增大压缩机启动过程的振动响应;

2)通过对压缩机-管路系统进行瞬态动力学分析,可以得出压缩机启动过程中,压缩机基脚最大位移2.1 mm,远大于设计安装间隙1.0 mm;

3)在无法降低启动电流时,可适当增大安装结构压缩机基脚和定位螺栓的配合间隙,从而可以避免因压缩机启动时,振动增大导致的结构异响。