Fe改性Silicalite-1分子筛铂基催化剂的制备及其丙烷脱氢的催化性能

2022-08-01常小虎敬方梨罗仕忠

常小虎, 赵 毅, 周 帅, 曹 雷, 沈 俊, 敬方梨, 罗仕忠*

(1.中国石油化工股份有限公司 西北油田分公司工程技术研究院,新疆 乌鲁木齐 830011; 2.中国石油化工集团公司 碳酸盐岩缝洞型油藏提高采收率重点实验室, 新疆 乌鲁木齐 830011; 3. 四川大学 化学工程学院,四川省 成都 610065)

轻质烯烃(乙烯和丙烯)是合成下游化学产品和中间体的重要原料[1],当前烯烃行业处于总量不足和下游结构性短缺时期,市场需求缺口依然存在。丙烯是三大合成材料的基本原料,其用量最大是生产聚丙烯。传统原料(如石油脑和煤)产出的丙稀是一种副产品[2],并不能满足市场对丙稀的需求;另一方面,丰富低廉的页岩气是制丙稀的理想来源[3]。基于此,现需寻找一种最有效的生产工艺来填补市场中丙稀的空缺。目前,由于丙烷脱氢(PDH)具有进料单一(丙烷)、产品单一(丙烯)和原料来源广、价格便宜等优势,逐渐成为了增产丙烯方式中最具前景和竞争力的新型工艺[4],未来随着原料轻质化进程加剧,PDH将成为丙烯扩产的主要方向。

丙烷脱氢已实现工业化,其中运用范围最广的是UOP公司的Oleflex工艺与鲁姆斯(Lummus)公司的Catofin工艺,两种工艺使用的催化剂分别为CrO3/Al2O3和Pt-Sn/Al2O3[5]。Cr基催化剂具有毒性,且“三废”问题还未得到良好的解决,铂基催化剂虽价格昂贵但其活性高、无污染且积碳速率远低于铬基催化剂[6-9]而被广泛使用。丙烷脱氢为吸热、体积分数增加的反应,铂基催化剂在高温反应中的两大主要问题是积碳和活性组分聚集烧结,积碳会影响活性中心数量和催化剂的稳定性,活性组分集结有利于结构敏感型副反应使得丙烯选择性降低,该两大问题是涉及丙烷脱氢催化剂性能好坏的核心,为制备出稳定性高、活性好、抗积碳的铂基催化剂,前人在探索载体、助剂和制备方法等[5,10-17]方面做出了大量的探索和贡献。

研究发现,沸石分子筛因其特殊十元环孔道结构和可控的酸性中心在催化领域备受瞩目,分子筛可分为硅铝类分子筛和全硅分子筛,硅铝类分子筛的酸性由独立的Al3+或含Al3+基团控制,用作载体时受酸性中心影响容易发生积碳现象,进而影响催化剂的稳定性,其中比较典型的是ZSM-5分子筛,为制备出酸度适宜的催化剂,一般通过脱铝(水蒸气、酸反应等)来调控[18-21],而这些脱铝方法存在成本高、操作麻烦等缺点。然而,中性的全硅分子筛可以克服硅铝类分子筛的不足。据文献表明,全硅分子筛为载体制备催化剂时,其催化效果更为显著。Luo等[22]制备了ZnO/Silicalite-1催化剂,催化了异丁烷脱氢制异丁烯的反应,并且其反应活性比ZnO/SBA-15的活性高;Ma等[23]制备了Pt@Silicalite-1催化甲烷制合成气的反应,并且制备的Silicalite-1具有分层空隙,有助于缩短反应的扩散路径。此外,有研究通过Fe3+取代分子筛中的Al3+来瞄定活性组分、提高活性金属的分散度和增强催化剂的稳定性[24-26]。基于此,本文选择不同含量的Fe改性全硅分子筛作为载体,采用浸渍法负载PtSn组分,结合XRD, BET等表征方法系统考察助剂Fe含量对催化剂丙烷脱氢性能的影响。

1 实验部分

1.1 仪器与试剂

X-射线衍射仪(荷兰帕纳科公司帕纳科锐影(EMPYREAN)); 101-AB型电热鼓风干燥箱(天津市泰斯特仪器有限公司);AdventurerTM型电子精密天平(奥豪斯国际贸易上海有限公司);DF-101S型集热式电子恒温水浴锅(金坛市医疗仪器厂);2XZ-4型旋片真空泵(上海鑫磊真空设备有限公司);KQ3200DE型超声清洗器(江苏昆山超声仪器有限公司);BTF-1200C型管式炉(安徽贝意克设备技术有限公司);DZF-6020型真空干燥箱(上海一恒科学仪器有限公司);GC-3000B型气相色谱仪(重庆川仪分析仪器有限公司);S4933/MT 型流量控制器(北京掘场汇博隆精密仪器有限公司);MT-50-2J型流量显示仪(北京掘场汇博隆精密仪器有限公司);全自动NOVA 1000e型比表面和孔隙度分析仪(美国Quantachrome公司);管式电阻炉(成都兴天宇实验仪器有限公司)。

氯铂酸(H2PtCl6·6H2O),氯化亚锡(SnCl2·2H2O),正硅酸乙酯(C8H20O4Si),四丙基氢氧化铵(C12H29NO),聚乙烯醇([CH2CH(OH)]n(1799)),硝酸铁(Fe(NO3)3·9H2O)。所用试剂均为分析纯。

1.2 催化剂的制备

(1) 水热法制备不同含量Fe修饰载体Silicalite-1

在78 g水中加入3.9 g聚乙烯醇(PVA), 80 ℃水浴搅拌至完全溶解得溶液1。接着在90 g水中加入15.8 g正硅酸乙酯(TEOS)和12.9 g四丙基氢氧化铵(TPAOH)以及适量0.2 mol/L的Fe(NO3)3·9H2O溶液,室温下搅拌,得到溶液2。将溶液2与溶液1混匀,室温下搅拌6 h后,转移至250 mL带聚四氟乙烯内衬的不锈钢水热釜中,于180 ℃水热处理18 h,冷却至室温。过滤、洗涤、干燥,以2 ℃/min升温速率升至600 ℃,空气中焙烧6 h去除模板剂,制备的载体为xFe-Silicalite-1(xFe-S1)。

(2) 浸渍法制备PtSn/xFe-S1催化剂

在20 mL去离子水中先后加入1.68 mL浓度为0.2 mol/L的SnCl2·2H2O和2 g载体xFe-S1,超声0.5 h后静置过夜,水浴蒸干、干燥后,以2 ℃/min升温速率升至600 ℃,在空气中焙烧4 h。随后取一定量的H2PtCl6·6H2O,其浸渍方法、干燥和焙烧程序与Sn的方法相同,最后得催化剂PtSn/xFe-S1(Pt的质量分数均为1.0%, Sn的质量分数为2%,助剂Fe的质量分数分别为0.00%, 0.25%, 0.50%, 1.00%和2.00%)。

1.3 催化剂表征

(1) X-射线衍射分析(XRD)

使用Cu-Kɑ射线源(波长为0.15406 nm),管电压35 kV,管电流30 mA,广角扫描范围2θ=5~90°,扫描步长为0.03°,扫描速度为5°/min。

(2) 低温氮气吸附-脱附(N2adsorption/desorption, BET)

采用Quantachrome Nova 1000e装置在-196 ℃下测定了催化剂的比表面积、平均孔径和孔容等结构性质。根据Brunauer-Emmett-Teller(BET)模型计算比表面积,并用NL-DFT方法计算平均孔径。在分析之前,催化剂在200 ℃和50 Pa下脱气3 h。

会上还公布了今年获得省财政1.5亿元奖补支持的特色小镇名单,弥勒可邑小镇、红河“东风韵”小镇、建水西庄紫陶小镇、弥勒太平湖森林小镇、建水临安古城、红河水乡、玉溪澄江广龙旅游小镇、喜洲古镇、巍山古城、丽江古城、大理古城、元阳哈尼梯田小镇、沙溪古镇、屏边滴水苗城、临沧翁丁葫芦小镇共15个上榜。而触碰生态红线的鸡足山禅修小镇、八宝壮乡小镇,主体未落实、未开工建设的永胜清水古镇、陆良蚕桑小镇、罗平油菜花小镇,以及将特色小镇与产业园区概念混淆的个旧大屯特色制造小镇6个特色小镇淘汰出创建名单,并收回1000万元的启动资金。

(3) H2程序升温还原(H2-TPR)

在TP5080仪器上进行了氢气程序升温还原(H2-TPR)表征。将30 mg样品加热至200 ℃以除去杂质,冷却至50 ℃,最后在还原性气氛(10 vol% H2in Ar)中以30 mL/min的流速加热至700 ℃(升温速率为:5 ℃/min),用热导检测器(TCD)检测H2的消耗量。

(4) X射线光电子能谱(XPS)

催化剂采用ThermoFisher EscaLab 250Xi型仪器进行分析,激发光源为Al-Ka(hv=1486.6 eV),以C 1s(284.8 eV)为内标校正样品的荷电效应,实验数据采用Shirley函数扣除背景,Lorentzian和Gaussian相结合进行分峰拟合。

1.4 催化性能测试

丙烷脱氢制丙烯反应在自制固定床常压连续反应装置上进行。称量20~40目催化剂200 mg装填在直径10 mm的不锈钢管反应器中,催化剂在纯H2气氛下以10 ℃/min升温速率升温至500 ℃后,原位还原1 h,其中H2的流速为30 mL/min。随后在丙烷和氩气混合气中反应6 h后升温至580 ℃,混合气的流速比例为C3H8/Ar=1/4,混合气的流速为30 mL/min,质量空速为4.05 h-1,反应后产物使用SC-3000B型气相色谱仪以及搭配Porapak-Q型(外径3 mm,长度3 m)填充柱进行在线分析,采用TCD热导检测器进行检测。

2 结果与讨论

2.1 XRD表征

XRD表征可以测定催化剂材料中的金属和非金属组分的物相。图1a是载体中掺杂不同Fe含量催化剂的XRD图,从图中可以观察到4个催化剂在5~40°都有MFI结构的特征衍射峰[26]。从图1b可以看出,在2θ分别为39.7°、 46.2°、 67.4°处的衍射峰归属于金属Pt的衍射峰[27],分别对应于立方体Pt的(111), (200), (220)晶面,其中在2θ为39.7°的衍射峰的峰强度随着Fe含量的增加而增强,衍射峰强度的大小表示晶体晶粒尺寸的大小,则说明随着Fe含量的增加,催化剂中Pt的晶粒结晶程度会增加,且图1b中没有发现Sn相关物相的衍射峰,可能是因为Sn均匀地分散在载体上。此外,Fe物相的衍射峰也没有在图1b中出现,可能是因为Fe与载体形成的Si—Fe—Si骨架[24]使得Fe均匀分散在载体上而无法被检测出来。据文献显示[28],载体中助剂Fe的质量分数小于7%时,样品的XRD谱图不能检测到Fe的衍射峰。

2θ/(°)

2.2 BET表征

通过对材料进行N2吸附脱附表征,可以测定催化剂的物理组织结构性质。不同催化剂的吸附脱附等温线如图2a所示。从图中可以看出,4个催化剂都显示为I型等温线,在压力比为0.05时,吸附与脱附等温线不重合且形成回滞环,该回滞环的形成是由于N2被催化剂的微孔结构吸附造成的。所有催化剂在压力比为0.6时所形成的回滞环是由介孔结构对气体的吸附造成的,表明催化剂中存在介孔结构[29]。4种催化剂的孔径分布如图2(b)所示,从图中可以观察到,催化剂的孔径分布在1~2 nm和2~4 nm之间,结合吸附脱附等温线分析可得,催化剂中含有微孔和介孔,具有混合孔结构的特征。

P/P0

表2 不同PtSn/xFe-S1催化剂的织构性质

在催化反应中催化剂的比表面积、孔容和孔径对催化反应性能都会产生影响。比表面积越大,其吸附位点也会越多,更有利于金属活性中心的分散。而孔容和孔径的大小则决定了反应中原料分子和产物分子的进出,孔容和孔径太小,原料分子不能进入,产物分子不能出来,从而影响催化效率。而催化剂材料的孔容和孔径太大,将为丙烯进一步反应生成副产物提供有利条件,而占据活性位点,不利于丙烷活化转化。因此,制备适宜孔径和孔容的催化剂对丙烷脱氢反应至关重要。

2.3 XPS表征

Binding Energy/eV

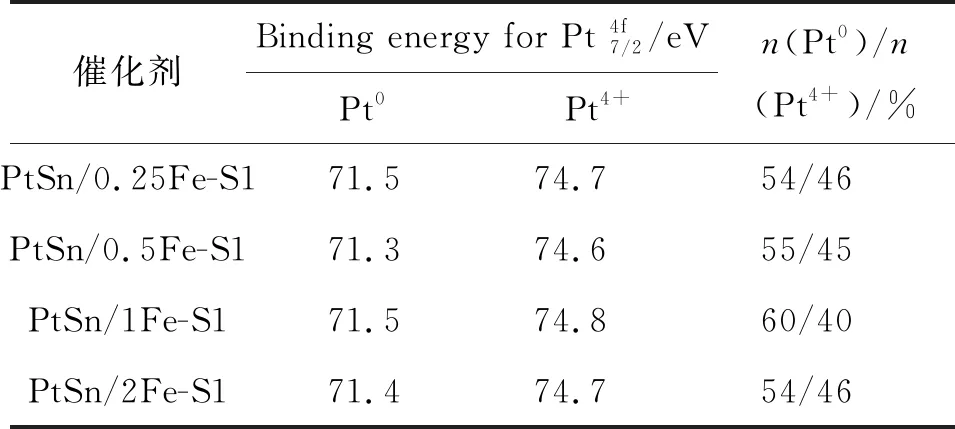

对Pt的不同价态进行定量分析,其结果如表3所示。载体中掺杂不同含量的Fe后,在一定程度上影响了金属元素的价态分布。随着Fe含量的增加,催化剂中还原的Pt0的比例呈现先增加后减少的趋势,其中PtSn/1Fe-S1的Pt0比例最高。比较4个催化剂的催化活性发现,PtSn/1Fe-S1的转化率最高,活性最好。因此,丙烷脱氢制丙烯的反应中,Pt0为主要的活性成分,有利于反应生成目标产物。

表3 催化剂表面Pt4f的定量分析结果

对Sn的不同价态进行定量分析,由表4数据可知,载体中掺杂不同含量的Fe后,会影响Sn的价态分布。由表可知,80%左右的Sn都处于氧化态,不容易被还原,其中PtSn/1Fe-S1中Sn0的含量(21%)相对较少,PtSn/0.5Fe-S1中Sn0的含量(28%)最多。4个催化剂中Sn2+和Sn4+的比例相差不大,其中Sn2+的比例均大于Sn4+,说明还原后催化剂中Sn主要以Sn2+的价态存在。据文献报道[32],在PtSn催化体系中,Sn0容易吸附在Pt原子上,从而覆盖了Pt原子活性中心,减少了Pt的活性位点。因此,降低催化剂中Sn0的含量,有利于提高催化剂的活性,并且在催化剂中氧化态的Sn有利于金属Pt的分散,从而也提高了催化剂的稳定性。

表4 催化剂表面金属的定量分析

2.4 H2-TPR表征

通过催化材料的H2-TPR表征可以分析材料中金属的还原过程。图4为4种催化剂中金属氧化物的还原过程。从图4可以看到,催化剂中金属氧化物的还原分为三个阶段。第一个阶段:在200 ℃以下的峰归属于催化剂表面Pt的还原,包含Pt4+→Pt2+和Pt2+→Pt0的两个还原过程[27];第二个阶段:在200~350 ℃之间,可能是Pt-Sn合金的还原[30];第三个阶段:在350~550 ℃之间,对应于Sn物种的还原,包括Sn4+→Sn2+的还原或与载体相互作用力较弱的Sn2+→Sn0还原[31]。

Temperature/℃

催化剂中活性金属与助剂以及载体之间的的相互作用力会影响催化剂的还原[32],观察图中还原峰的位置可以发现,随着载体中Fe含量增加,Sn物种的还原温度增加,表明Fe含量的变大会增强Sn物种与载体之间的相互作用力,使SnOx更难还原。值得注意的是,PtSn/2Fe-S1催化剂中除了Sn氧化物还原温度增加以外,Pt以及Pt-Sn合金的还原温度也相应增加,表明Pt物种与载体之间的相互作用力增强。分析发现,不存在Fe氧化物的还原,这可能是Fe嵌入到载体的Si骨架中,与载体之间的作用力较强,因而导致催化剂无法被还原。

2.5 催化剂活性测试

对载体中掺杂不同Fe含量的催化剂进行了35 h的稳定性测试,绘制了4种催化剂的稳定性曲线及其具体的活性数据如图5和表5所示。从图5中可以发现,随着载体中Fe含量的增加,丙烷的初始转化率先增加后减小。其中PtSn/0.25Fe-S1的转化率最低(46.9%), PtSn/1Fe-S1的转化率最高(65.4%), PtSn/2Fe-S1的转化率虽有所下降,但仍高于PtSn/0.5Fe-S1的转化率。4种催化剂的选择性差异不大,其选择性均在90%左右,其中PtSn/2Fe-S1的选择性最高。

Time on stream/h

由表5可得,PtSn/2Fe-S1的初始转化率很高(63.6%),但是失活较快,反应35 h后,转化率降为34.1%,其中可能的原因是在高温条件下,Fe2O3被还原产生FeO和Fe,促进裂解反应并产生大量的积碳,从而加快催化剂的失活。4种样品中失活参数最小的是PtSn/1Fe-S1(28%)催化剂,表明其稳定性最好。经分析发现,在丙烷的转化率、选择性,以及催化剂稳定性方面,PtSn/1Fe-S1催化剂的催化性能均为最优。

表5 不同样品的催化性能/%

采用水热法和过量浸渍法制备了一系列不同Fe含量的PtSn/xFe-S1催化剂,考察助剂Fe含量对催化剂活性组分及其丙烷脱氢性能的影响。结果表明,与PtSn/S-1催化剂相比,金属Fe的加入可以明显提高催化剂的初始转化率,且丙烯选择性变化不大。随着Fe掺杂量的增加,丙烷的转化率先增加后减小,其中PtSn/1Fe-S1催化剂的转化率最高,稳定性最好。表征结果显示,制备的催化剂都具有混合孔结构(介孔和微孔),其中PtSn/1Fe-S1的比表面积最大,为Pt和Sn物种分散提供了更多的位点。而随着Fe含量的增加,Sn物种的还原温度向高温方向偏移,使催化剂中Sn更多以氧化态的形式存在,有利于提高Pt的分散度。PtSn/1Fe-S1中的Pt0比例最高,有利于提高催化剂的反应性能。因此,在该系列的催化剂中,无论从活性还是稳定性出发,PtSn/1Fe-S1的催化性能都是最优的。