平板陶瓷毛细芯环路热管的实验与仿真

2022-08-01郑宿正李南茜董德平

郑宿正,李南茜,董德平

(1 中国科学院上海技术物理研究所,上海 200083;2 中国科学院大学,北京 100049)

环路热管(loop heat pipe,LHP)是一种高效的两相流传热装置,其利用工质的蒸发-冷凝相变将热源的热量传递到冷端,并在压差和毛细力的共同作用下使得冷凝液回到蒸发器中完成循环。相较于传统冷却方式,环路热管具备更远的传热距离、更高的传热效率,并且由于无需额外的泵驱动,具备更好的可靠性,因此被广泛应用于电子器件热控系统中。然而传统的环路热管蒸发器多为圆柱形,在与电子器件耦合时经常需要安装额外的鞍座,在面临电子器件封装条件越发苛刻的情况下,鞍座的安装无疑引入了额外的热阻并且降低了结构的紧凑性,因此平板蒸发器环路热管引起了国内外学者的广泛关注。

Chen等研究了以不锈钢丝网作为毛细芯的甲醇平板LHP 的稳定性,研究发现较低的充液率会使系统难以启动,而较高的充液率容易导致系统在低热负荷条件下出现温度波动,因此选择合适的充液率对系统的稳定性具有重要意义。田亚玲等设计并加工了一种铜粉烧结毛细芯,研究了其在不同工况下的启动特性和传热特性,结果表明高加热功率和较高充液率有利于环路热管的平稳启动,并且存在一个最佳充液率使得环路热管的传热性能最佳。He等提出了一种带有肋强化结构的平板蒸发器以解决平板蒸发器承压能力弱、易变形的不足,其毛细芯采用烧结金属镍,结果表明LHP 具有良好的启动特性和热负荷响应特性。

数值模拟是探究环路热管运行机理的重要手段,Kaya 等基于系统各部件的能量守恒和工质的压降计算建立了环路热管的数学模型,模型考虑了LHP 与环境之间的换热,模拟结果与实验结果误差小于5%。Bai 等对多种条件下的环路热管性能进行了模拟,分析了稳态条件下热沉温度与环境温度对LHP 蒸发温度的影响,并且预测了冷凝器内工质两相段的变化,同时指出复合毛细芯能够减少蒸发器向储液器的漏热量从而提升环路热管性能。Zhu 等基于节点分析方法对各节点建立数学模型,该数学模型可以计算热量的传递、压力损失和各节点的温度情况。与实验结果比较发现,该数学模型所获得的模拟温度与实验温度之间具备较好的一致性。

目前平板蒸发器的毛细芯多采用金属颗粒,如镍、不锈钢、铜等烧结而成。采用热导率较高的金属材料作为毛细芯通常会增大蒸发器向储液器的漏热,不利于系统的稳定运行。同时金属毛细芯的使用需要考虑到材料本身与工质的兼容性问题,而且金属毛细芯通常会带来整体重量的增加。因此,本文选用氧化锆陶瓷作为平板毛细芯的材料,其具备热导率小、耐腐蚀、密度小等优点,选用饱和压力较小的环境友好型制冷剂R245fa 作为工质研究了平板蒸发器LHP 的传热性能。同时基于热阻网络模型建立了环路热管系统级的数值仿真,在假定储液器内能量守恒的情况下求解储液器温度,并通过外回路压力计算得到储液器内饱和温度,以两条路径出发得到的储液器温度残差作为收敛条件,提高了计算速度。

1 实验系统与结果分析

1.1 实验系统设计

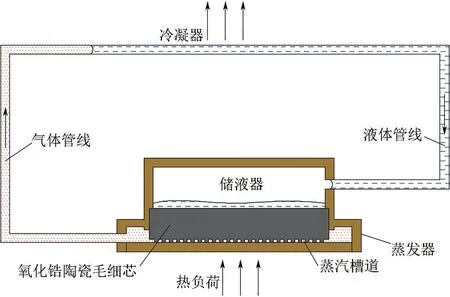

如图1 所示,整个环路热管系统由五部分组成,分别为蒸发器、储液器、冷凝器、气体管线以及液体管线。其中蒸发器为直径35mm的圆盘形结构,蒸发器内毛细芯采用新型氧化锆陶瓷材料烧结而成,其孔隙半径为1.7μm,孔隙率达到65.8%,如图2 所示。除毛细芯外整个环路热管材料均为316L 不锈钢,气体管线长920mm,液体管线长1100mm,管线内径均为3mm。

图1 平板蒸发器环路热管

图2 氧化锆陶瓷毛细芯

蒸发器是整个环路热管的核心部件,本次实验设计的层式圆盘形蒸发器结构如图1所示,储液器位于蒸发器正上方,毛细芯通过热装配的方法与蒸发器壳体过盈配合以保证良好接触,陶瓷加热片作为模拟热源通过导热硅脂固定在蒸发器底部,加热区域面积为4cm。冷凝器通过导热垫与水冷板贴合,并利用C形夹固定,保证良好接触,减小接触热阻。水冷板温度由水冷机温度控制模块确定,实验装置如图3所示,其中温度测量采用的是Pt1000铂电阻温度计,从图中可以看到一共有7个特征温度点。为了方便与实验数据进行比较,后文所建立理论模型中的温度节点与此处相同。为了提高测温准确性,在蒸发器和冷凝器上分别布置了4 个和3个温度传感器,并且分别取这几个点的平均温度作为蒸发器和冷凝器温度。

图3 实验系统示意图

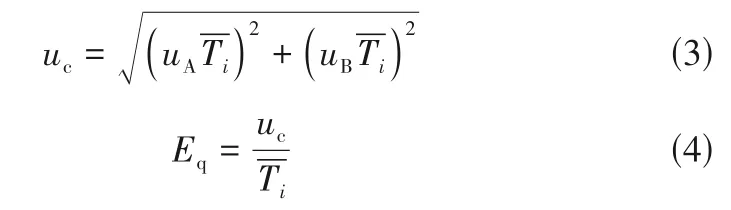

1.2 不确定度分析

通常用测量不确定度来衡量测量值表征真实值的可靠性,通过3 次重复加热5W 实验测得3 组温度值。根据不确定度分析理论,一个变量的不确定度包含两类,其中A类不确定度是由随机效应引起的,可以根据一系列测量值的统计分布,采用标准差来评定,如式(1)所示。

而B类不确定度通常是由系统误差引起的,可以根据经验或者其他信息所获得的概率密度函数进行确定,在均匀分布函数条件下置信系数取 3,置信概率取0.683,置信因子取1,则B类不确定度可以表示为式(2)。

—蒸发器出口温度;—冷凝器入口温度;—冷凝器出口温度;—储液器入口温度;—储液器温度;

将A类不确定度和B类不确定度组合起来即可得到合成不确定度,如式(3)所示,则相对不确定度如式(4)所示。

根据上式计算了实验中主要变量的不确定度,计算结果见表1。

表1 实验中主要变量的不确定度

1.3 实验结果及分析

在电子器件的实际使用过程中,发热量通常是跟随芯片的处理频率变化的,因此对于高效散热元件而言,其必须能够稳定工作在不同热负荷下且对于热负荷的变化能够快速响应以达到最佳的散热效果。

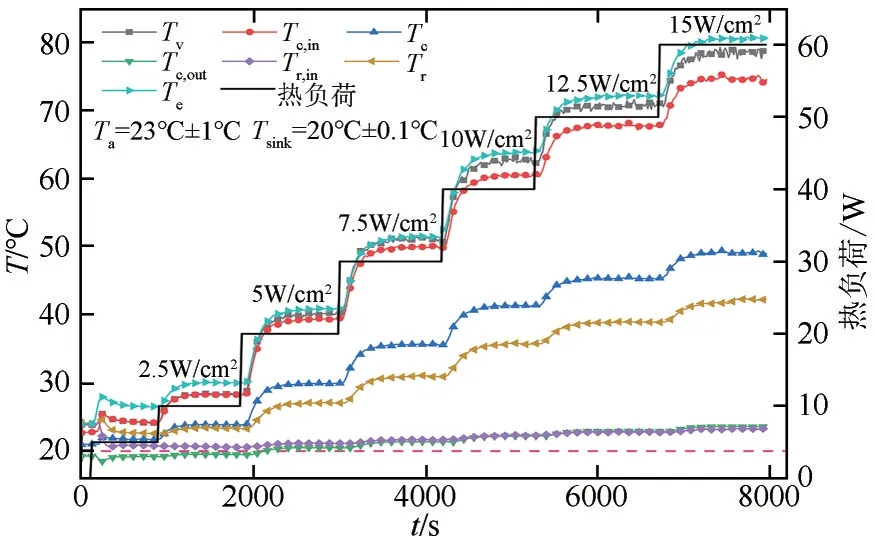

本文设计的环路热管工作温区为20~80℃,通过施加不同的热负荷探究其热响应特性和传热特性。从图4 可以看到,当加热功率为5W 时,蒸发器温度率先升高,此时蒸发器内液体工质开始蒸发,毛细芯气液交界面处形成弯月面,其产生的毛细力为工质完成循环提供了动力。随后工质蒸发产生的蒸汽通过毛细芯表面的蒸汽槽道进入气体管线,蒸发器出口温度升高,加热功率较小,使得蒸发产生的蒸汽流量较小、蒸汽流速较低,因此冷凝器入口处温升较慢;蒸汽进入冷凝器后开始冷凝并释放热量,冷凝产生的液体工质在毛细力和压差的共同作用下经由液体管线进入储液器,回流的液体工质在储液器内通过毛细芯与蒸发器产生换热,从而使得蒸发器以及热源温度降低,随后达到稳定状态,环路热管顺利平稳启动。同时,环路热管对于加热功率的变化可以迅速做出响应,并且能够快速到达稳定工况,具备良好的热响应特性;而且整个环路热管系统在运行过程中没有出现温度波动现象,具备很好的热稳定特性。从图中可以看到,环路热管最大传热功率为60W,对应蒸发器热流密度为15W/cm,蒸发器出口温度与蒸发器温度十分接近,说明毛细芯与底面接触良好且新型氧化锆陶瓷毛细芯的使用大大减小了蒸发器向储液器的漏热;同时蒸发器出口与储液器之间较大的温差为工质在外环路的循环提供了充足的动力。

图4 环路热管变工况运行曲线

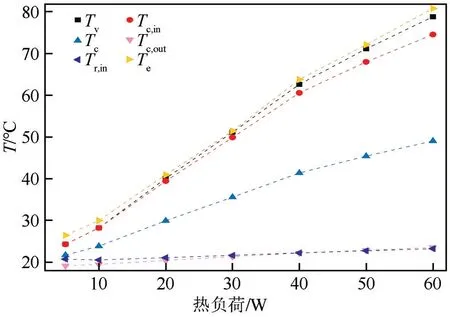

图5是在不同加热功率下达到稳定状态时环路热管各节点处的温度,可以看到,各点温度均随着加热功率的增加而升高,但是冷凝器出口温度几乎不变且与热沉温度相近,说明冷凝器冷凝能力足够,同时冷凝器出口与储液器入口温度几乎相等,说明液体管线与环境换热可以忽略。观察图中曲线可以发现,在加热功率小于30W 时,蒸发器出口温度基本等于冷凝器入口温度,而当加热功率超过30W 时,蒸发器出口温度与冷凝器入口的温差不断变大。这是因为在小功率情况下,液体工质在蒸汽槽道表面的蒸发传热系数较小,同时蒸发产生的蒸汽流量较小使得气体流速较慢,气体管线与环境的换热基本可以忽略,因此蒸发器出口温度基本等于冷凝器入口温度;而随着功率的增加,液体工质在蒸汽槽道表面的蒸发强度增强,蒸发传热系数增大,蒸发器内部的传热能力大大增强,同时由于热负载的增加,工质在系统内循环流量也增大,使得蒸汽流速变快,增强了气体管线与环境的换热,因此冷凝器入口温度略低于蒸发器出口温度。

图5 稳定状态时各节点温度

传热热阻是衡量环路热管性能的重要指标,它是传热温差与传热功率的比值,本文分别对LHP系统热阻、蒸发器热阻以及冷凝器热阻进行了计算,如式(5)~式(7)所示。

图6展示了各部分热阻随功率的变化情况,从图中可以看到,环路热管在30W 时从可变热导区进入固定热导区。在30W 之前系统热阻随着加热功率的增大而减小,超过30W 后系统热阻变化不大,并在30W 时达到最小值0.52℃/W。观察热阻分布可以发现,在低功率的情况下系统热阻几乎等于蒸发器热阻和冷凝器热阻之和,即气体管线热阻基本可以忽略,此时冷凝器热阻约占总热阻的50%~60%;随着功率的增加,工质的蒸发速率加快,蒸发器传热能力显著增强导致蒸发器热阻减小,但此时冷凝器热阻无较大变化,其在系统热阻占比中高达90%以上,因此对于大功率平板LHP而言减小冷凝器热阻显得尤为重要。蒸发器传热系数是衡量蒸发器传热性能的一个重要参数,它与蒸发器热阻和蒸发器加热面积有关,如式(8)所示。

从图6中可以看到,在30W之前蒸发器传热系数随着加热功率的增加而增大,并且在30W 时达到最大值24W/(cm·K),不锈钢材料较低的热导率导致热量在壁面积累,因此随着加热功率的继续增大,蒸发器壁面与蒸汽温差增大,蒸发器传热系数减小。

图6 传热热阻随功率变化

2 环路热管整机模型

2.1 模型描述与求解

为了深入分析平板蒸发器环路热管的传热特性,本文建立了环路热管水平状态下的稳态传热过程数学模型,该模型将环路热管各关键部位简化为相应的温度节点,这些节点位置与上述实验温度测点位置保持一致。该模型基于各部分的质量守恒、能量守恒以及热力学关系式,利用MATLAB 编程并在程序中调用NIST 数据库,从而保证工质物性随温度变化,并且该模型从两条路径上计算储液器温度,并以两条路径计算得出的储液器温度之差小于1×10作为收敛条件,从计算精度和速度上都有了明显提高。考虑到换热系数的选取多选用半经验关联式,因此结合上述实验结果对模型进行了验证及修正。在建立求解模型之前,需对其作出一些简化,假设条件如下:①储液器内为气液两相;②蒸发器向储液器的漏热分为两部分,包括壳体的导热和毛细芯的漏热;③所有流动均视为不可压缩流动;④蒸汽槽道温度等于蒸汽出口温度;⑤考虑环境漏热;⑥冷凝过程视为等压;⑦工质的物性参数随温度变化。

在加热面上施加一定热负荷时,工质在毛细芯外表面蒸发并通过蒸汽槽道进入气体管线,之后在冷凝器内冷凝为液体并过冷,回流液体流经液体管线进入储液器,再浸润毛细芯从而完成一个循环。工质在流经环路热管各部分时,由于摩擦阻力从而产生压降,根据Clausius-Clapeyron方程可知,对于饱和段而言,压降的变化将会导致温度的变化,如式(9)所示。

环路热管系统的总压降不超过毛细芯所能提供的最大毛细力是环路热管能够稳定运行的必要条件,模型中关于压降的计算在文献[12]中已作了详细介绍,在这里就不再赘述。本文将着重介绍模型的传热过程以及模型求解思路。

建立的平板蒸发器环路热管的一维整机模型,将基于热阻网络节点的方法进行求解,通过上文的模型描述,建立热阻网络,如图7所示。

从图7中可以看到,加载到蒸发器受热面上的总热负荷分为两部分,包括蒸发器壳体对环境的漏热和用于蒸发的热量,可以表示为式(10)。

图7 热阻网络节点示意图

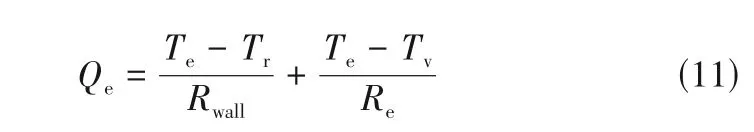

Q为通过壳体导热对储液器的漏热以及传递到毛细芯表面气液分界面蒸发的热量之和,所以有式(11)。

式中,为蒸发传热热阻;为蒸发器壳体的导热热阻。传递到气液分界面的热量包括工质的潜热和显热,以及通过毛细芯的漏热,如式(12)所示。

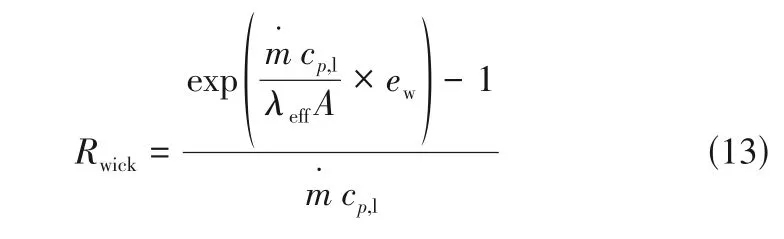

毛细芯热阻可以表示为式(13)。

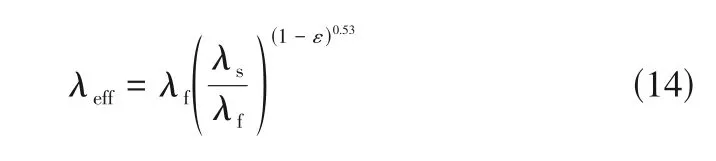

对多孔介质有效热导率的研究有大量经典文献,其中Alexander 的理论被广泛应用,如式(14)所示。

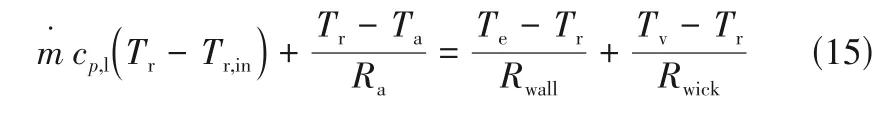

在储液器中,通过蒸发器壳体的导热以及毛细芯对储液器的漏热与回流液的过冷量和环境换热相平衡,则有式(15)成立。

冷凝管线内液体考虑到与热沉(水冷板)中液体换热,根据传热学原理可得到冷凝器出口温度如式(16)所示。

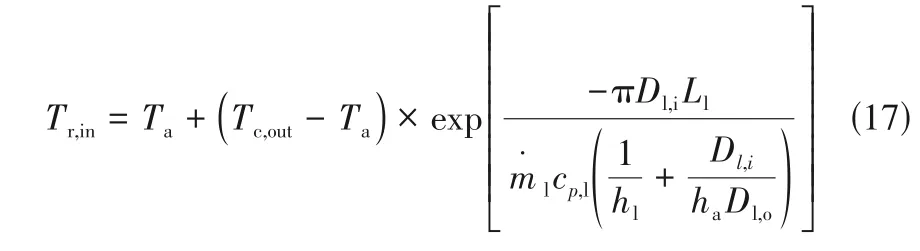

同理,储液器入口温度可以表示为式(17)。

冷凝器与热沉在两相区的换热,等于凝结蒸汽潜热,则有式(18)成立。

从图7中可以看到,整个工质循环过程中存在3个饱和状态点,分别位于蒸汽槽道、储液器以及冷凝器,故而可以得到式(19)、式(20)。

由Clausius-Clapeyron方程可得式(21)。

求解流程图如图8所示。

图8 模型求解流程图

2.2 计算结果与分析

图9是模型计算结果与实验数据的对比,其中图9(a)是蒸发器与蒸汽出口温度的计算值与实验值对比,从图中可以看到实验值与仿真值的变化趋势基本一致,在整个加热功率区间内,计算值均高于实验值,在小功率情况下(<30W)计算值与实验值较为接近,误差不超过2℃,而当加热功率超过30W 后,计算值与实验值的温差逐渐变大,其中蒸发器出口温度最大计算误差不超过3℃,蒸发器温度计算误差最大为5℃左右。图9(b)是传热热阻的仿真与实验结果对比,从图中可以看到二者随功率变化趋势一致,最大计算误差在17%左右。

图9 仿真与实验结果对比

模型中计算了系统各部分压降,如图10所示,从图中可以看到各部分压降均随着加热功率的增加而增大,工质流经毛细芯内产生的压降最大,气体管线次之,液体管线内压降最小,并且从图中可以发现毛细芯内压降占总压降的90%左右。因此在设计毛细芯时需充分考虑工质在流经毛细芯时产生的压降,避免系统压降超过最大毛细力。

图10 回路中各部分压降

平板蒸发器特殊的结构使得通过毛细芯向储液器的漏热更为显著,而这部分漏热又会直接影响环路热管性能。一般来说,毛细芯厚度和有效热导率是影响毛细芯向储液器漏热大小的两个关键因素,图11 展示了加热功率50W、毛细芯有效热导率5W/(m·K)情况下不同毛细芯厚度对蒸发温度以及漏热的影响。从图中可以发现,毛细芯厚度的增大,使得蒸发温度降低,因为较大的毛细芯厚度会增大工质流经毛细芯的压降,从而减小了毛细芯内部液体工质的饱和压力,使得蒸发温度降低,但是随着厚度的增大,蒸发温度降低的趋势逐渐平缓;同时随着厚度的变化,蒸汽温度与储液器温度的温差并没有明显变化,此时蒸发器向储液器的漏热量随着毛细芯厚度的增大而减小,因此可见增大毛细芯厚度在一定程度上可以降低蒸发温度,同时能够减小蒸发器向储液器的漏热。然而需要注意的是,毛细芯厚度的增大虽然可以一定程度上减少漏热,但是如前文所述,工质流经毛细芯内压降占系统总压降的90%左右,因此需要综合考虑毛细芯内的流动与传热过程,并以此确定毛细芯厚度。

图11 毛细芯厚度对蒸发温度以及漏热的影响

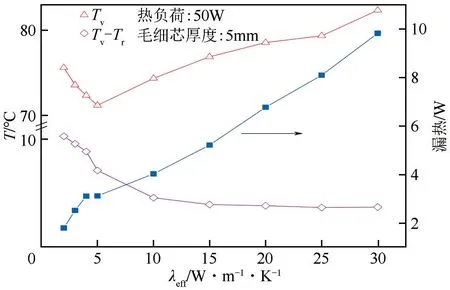

除毛细芯厚度外,毛细芯有效热导率的大小也是影响蒸发温度与漏热量的关键因素。图12 分析了加热功率50W、毛细芯厚度5mm 情况下毛细芯有效热导率对蒸发温度与漏热的影响。从图中可以看到蒸发温度随着毛细芯有效热导率的增大呈现先减小后增大的趋势,因为毛细芯热导率太小会阻碍热量向气液界面传递,热量在蒸发器壳体聚集,环路热管传热效率较低,从而蒸发温度较高;随着热导率的增大,更多的热量进入毛细芯中并由工质蒸发带走,降低工作温度,但是随着热导率的进一步增大,通过毛细芯向储液器的漏热也显著增加,使得蒸发温度再次升高。过高的有效热导率不仅会增大漏热,提高蒸发温度,在有些情况下甚至会导致毛细芯气液界面向内部移动,使得芯体内部产生气泡,阻碍液体工质的流动,使得毛细芯出现“烧干”现象。

图12 毛细芯有效热导率对蒸发温度以及漏热的影响

3 结论

本文设计了以氧化锆陶瓷材料作为毛细芯的平板蒸发器环路热管,并以环境友好型的制冷剂R245fa 作为工质测试了其传热性能,同时基于热阻网络节点的方法建立了整个系统的仿真模型,并与实验结果进行了对比,得到以下结论。

(1)在蒸发器温度不超过80℃的情况下,该环路热管系统能在5~60W 的热负荷区间内正常启动且稳定运行,对应最大热流密度为15W/cm,同时在30W 时进入固定热导区,此时传热热阻最小,为0.52℃/W。

(2)在可变热导区时,冷凝器热阻占系统热阻的50%~60%,进入固定热导区后,冷凝器热阻占系统热阻的90%左右,当系统刚刚进入固定热导区时,蒸发器热阻最小,此时蒸发器传热性能最佳。

(3)仿真结果与实验结果吻合度较好,温度的计算误差最大不超过5℃,热阻的相对误差最大为17%,计算得到工质流经毛细芯内产生的压降占系统总压降的90%,因此在指导毛细芯设计时需充分考虑到毛细芯内的流动阻力。

(4)蒸发温度随着毛细芯厚度的增大而减小,随着毛细芯有效热导率的增大呈现先减小后增大的趋势;增加毛细芯厚度有利于减小毛细芯向储液器的漏热,毛细芯有效热导率的增大会显著增加漏热,不利于系统运行。

——管路直径,m

——毛细芯厚度,m

——传热系数,W/(cm·K)

——管路长度,m

——质量流量,kg/s

中学生的生理特点决定了其活泼好动的性格,对丰富多彩的活动总是跃跃欲试。教师要抓住学生的特点,积极组织活动,让学生通过参与活动,丰富自己的情感体验,提高自我认识。如教师可以举行“我更快乐”的评选活动,让全体学生参与进来,总结自己认为快乐的一件事、一个表情、一个瞬间,先通过小组评选、全班评选,最后再进行全年评选,直到参加全校评选。在评选过程中,要注意公开、公平。这样的活动可以让学生发掘并放大自己内心的快乐,同时还能学会分享快乐,对他们今后的学习和生活都将产生很大的影响。

——压降,Pa

——热量,W

——热阻,℃/W

——温度,℃

——热导率,W/(m·K)

下角标

a——环境

e——蒸发器

i——内径

in——入口

l——液相

o——外径

out——出口

r——储液器

sink——热沉

v——气相

wall——蒸发器壳体

wick——毛细芯