液体阵列射流冲击冷板工质与传热结构研究进展

2022-08-01汤振彪崔晓钰

汤振彪,崔晓钰

(上海理工大学能源与动力工程学院,上海 200093)

近年来,电子元件呈现出小型化的趋势,随着晶体管密度和处理速度的增加,表面热流水平持续提高。如果不能有效地控制散热,电子设备产生的多余热量会使其自身达到不可接受的温度水平,将对其性能、可靠性和寿命产生不利影响。预计在不久的将来,高性能电子产品将产生超过1kW/cm的热流密度,因此必须采用更加高效的冷却方法来适应不断增加的热流密度。

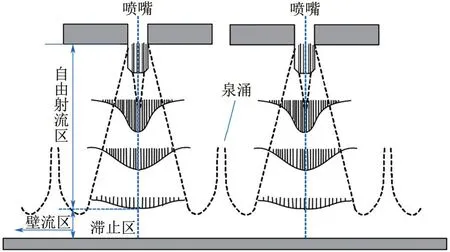

射流冲击是指流体通过一个或多个具有一定几何形状和分布形态的孔或槽之后,以一定速度离开固体边界后继续流动,冲击到固体壁面上,以对流换热的形式带走冲击表面上的热量,然后通过一定路径离开换热面的过程,用表示对流换热强烈程度的努塞尔数()来表征换热效果。努塞尔数的大小和分布依赖于一些参数,包括普朗特数()、雷诺数()、喷嘴直径()、喷嘴的厚度与直径之比(/)、喷嘴-冲击表面间距与喷嘴直径之比(/)以及射流喷嘴和冲击表面的物理几何形状等。射流冲击过程中的流场可分为自由射流区、滞止区和壁流区3个区,如图1所示。射流流体直接冲击的点被称为滞止点,在滞止点附近会实现最高效的换热,局部努塞尔数也最大。

图1 单孔射流冲击流场结构示意图

单孔射流冲击过程中,流体离开喷嘴向换热表面冲击时,流束边缘在剪切应力的作用下与周围静止流体发生质量、动量和能量的交换,流束宽度与质量增加,速度变小。当流束接触壁面时,流体主体流向开始改变,便到了滞止区。由于射流流体的冲击,壁面上方会产生逆压梯度作用在流束上,迫使轴向流动减速并转变为沿壁面的加速流动。在正应力和切应力作用下,产生剧烈湍流,提高换热流体的努塞尔数。在阵列射流冲击过程中,射流流体到达换热表面后,沿壁面流动的流体对冲并汇聚在一起,形成向上的“泉涌”,如图2 所示,这是存在于阵列射流流体之间,而单孔射流所不具备的作用形式,“泉涌”的形成会引起流体的再循环,有利于射流工质和壁面进行换热。Webb等还对单孔射流和阵列射流的换热特性进行了仔细的研究,发现阵列射流在冲击过程中可以产生多个滞止区,具有极高的局部传热系数,根据射流间距和交叉流动等方面的不同,可以在整个表面上保持较高的局部表面换热系数,而且会有非常高的表面平均传热系数和更均匀的表面温度分布,更有利于壁面的换热。

图2 阵列射流冲击流场结构示意图

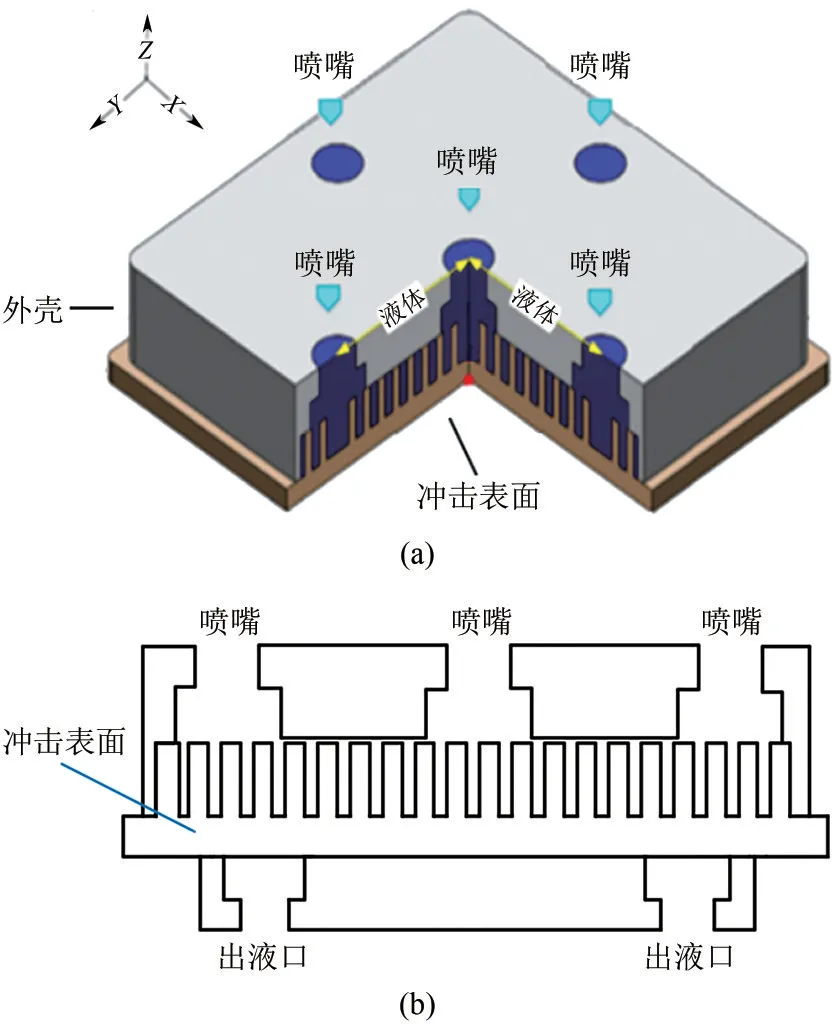

阵列射流冲击冷却因能产生极强的对流换热效应,实现高热流密度热量的排散,所以被认为是解决高热流密度散热问题最有效的技术之一。目前应用最为广泛的两种冷却方式分别为空气冷却和液体冷却,与空气冷却相比,液体冷却具有散热能力强、能效比高和噪声低的优点,采用液体射流冷却散热方式的应用越来越多。如燃气轮机叶片的冷却使用射流冲击对叶片进行快速冷却,液体射流组织冷冻手术、玻璃加工、金属退火,通过安装在传统旋转干燥器上的射流冲击强化传热的效果来干燥纺织品和纸张,中央处理单元器件的冷却,太阳能集热器和光伏电池的射流冲击冷却等。影响液体阵列射流换热的主要因素为液体换热工质及传热结构(喷嘴孔型、喷嘴排列方式和冲击表面结构),因阵列射流能够满足大面积热源的换热需求,并大大提高整个换热面的换热效率,且壁面温度分布均匀,所以更有应用前景。图3所示为某液体阵列射流冲击冷板的结构及其剖视图,可以看出,射流冷板的上面为喷嘴,下面为出液口,进出液口中间为冷板。液体冷却工质从喷嘴进入,之后以极高的速度喷射到冷板上面,在喷射冲击的过程中带走目标表面的热量,最后冷却工质从出液口流出,完成液体射流冲击的冷却过程。

图3 射流冲击冷板结构及其剖视图

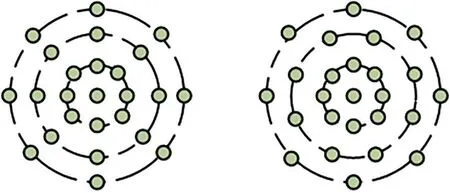

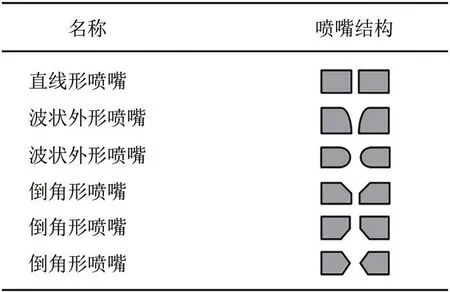

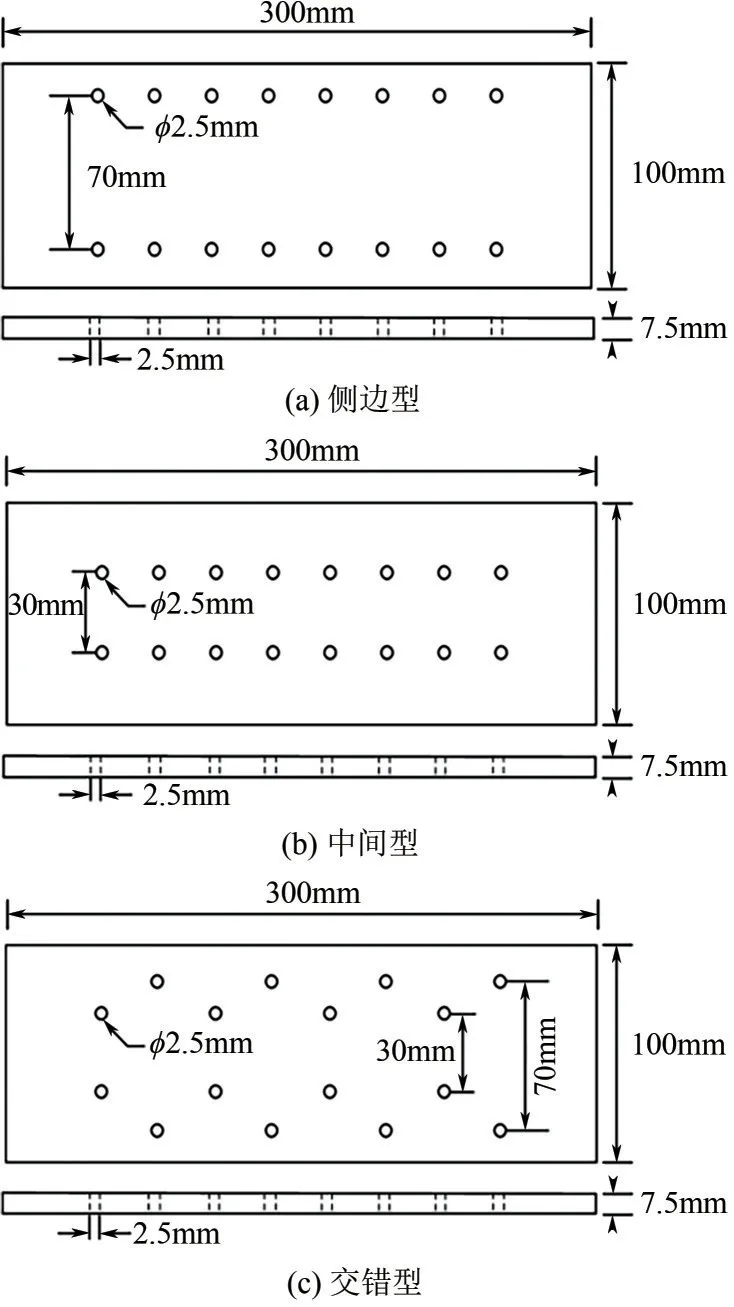

液体阵列射流中换热工质主要为液体换热工质和纳米流体换热工质,冷板内对液体阵列射流性能产生影响的结构参数有很多,其中喷嘴孔型、喷嘴的排列方式和冲击表面结构是对换热性能影响最大的三种结构参数,如图4~图6举例所示。

图4 喷嘴孔型举例

图5 射流孔排列方式举例

图6 冲击表面结构举例

本文结合国内外研究进展,总结了换热介质及不同冲击结构(包括喷嘴孔型、喷嘴的排列方式和冲击表面结构)对液体阵列射流冲击换热能力的影响规律,最后对其研究发展及应用前景进行了展望。

1 阵列射流工质

1.1 液体换热工质

液体阵列射流冲击换热表面时产生的流体对流具有很高的传热速率,常见的液体换热工质有去离子水、FC72、R134a、过冷乙二醇水溶液、变压器油、HFE-7000、FC40、R-113等。

去离子水具有优异的热性能,可用于绝大多数的液体阵列射流冷却中。去离子水的蒸发焓比大多数电介质传热流体大两个数量级,在高通量冷却应用中拥有明显的优势;当水在大气压力下的饱和温度大于冷却目标中允许的最高温度极限时,可以通过降低工作系统的压力满足温度限制。尽管去离子水拥有较高的传热特性,但在与电子设备直接接触的冷却过程中,去离子水的纯净度下降,电导率增加,会导致电子设备中元器件的短路,从而对设备造成损坏,不能正常运行,因此去离子水通常不会用于精密电子设备的直接接触冷却。FC40、FC72等电子冷却剂的出现解决了这一难题,它可与电子设备进行直接接触冷却,且不会对其造成损坏。为了提高微处理器和国防应用组件等电子设备冷却的传热性能,FC72 介质流体的阵列射流冲击受到越来越多的关注,FC72 被广泛用于电子设备冷却。除了电子冷却剂,制冷剂R134a也是电子设备冷却中最常用的一种,在相同的流动条件下,R134a的单位面积平均传热系数比水的传热系数低,因此通常使用沸腾传热的方法来加强热量的传递,去除设备产生的高热量。Browne等将17个直径为112μm的射流孔交错排列在1mm的加热器上,对R134a阵列射流冲击的流动沸腾传热进行了实验研究,实验数据表明,沸腾传热增强了R134a 热量的传递,最大热通量为590W/cm。Shin等利用介质冷却剂HFE-7000,在雷诺数为162~4057、热通量为10~80W/cm的条件下,对尺寸为1.9mm×14.8mm×210μm的微通道在阵列射流冲击下的局部传热进行了数值和实验研究,结果表明,HFE-7000 传热性能稳定,适用于微通道设备冷却。

在一些特定的环境下,需使用特定比例和特定性能的换热介质,才能达到理想的换热效果。例如在工作环境温度通常低至-20℃的外太空,就要应用到质量分数为43%的乙二醇水溶液。Hong 等将质量分数为43%的乙二醇水溶液(固化温度约为-25℃)应用在模拟外太空冷却设备中,建立了一个闭环实验装置,研究了质量分数为43%的乙二醇水溶液在低射流速度和大过冷度两种条件下的阵列射流冲击过程,结果表明,在最佳的喷嘴-冲击表面距离和射流速度下,射流冲击可以达到最佳的传热性能。例如填充在变压器绝缘材料之间的冷却介质,需在不影响活动部件运动速度的前提下,保证较高的热传导,因此对运动黏度有一定的要求。变压器在运行过程中,溶解在介质中的氧气、杂质和金属催化剂等受电弧、温度的影响会发生氧化、裂解等化学反应,不断发生质变,所以对抗氧化作用有一定要求,还需要较低的腐蚀性等要求。运动黏度低、氧化安定性强、腐蚀性低的变压器油经常使用在变压器的冷却中,Ma 等用直径为1mm 的小孔喷嘴射流的变压器油冲击恒定热流的表面进行实验,测量了换热表面阵列射流冲击传热系数的局部特性,并使用经验公式对实验结果进行了关联,研究表明,变压器油阵列射流冲击用于内燃机的冷却系统可取得非常有效的冷却效果。

1.2 纳米流体换热工质

纳米颗粒流体具有显著强化换热的特性,研究者做了相关实验研究,结果证明纳米颗粒流体射流的对流换热系数远高于基础流体。

如表1所示,金属铜及其氧化物和金属铝及其氧化物是常用的纳米颗粒,在流体中加入金属纳米颗粒作为流体,显著改善了流体的传热性能。如Modak 等在氧化铜纳米流体射流冲击的实验研究中发现,当氧化铜体积分数为0.15%和0.60%时努塞尔数比纯水提高了14%和90%。Lyu 等在研究中发现,当氧化铝-水纳米流体含有2.0%(体积分数)的纳米颗粒,垂直向下撞击=12000 时,换热系数比纯水时提高61.4%。

表1 纳米流体换热工质表

纳米颗粒流体的浓度对换热性能有很大的影响,浓度太大会使纳米颗粒沉积过多,从而导致流体流动性差,浓度太小不能完全发挥纳米流体的换热性能。Lyu 等研究了纳米颗粒体积分数为1.0%、2.0%和3.0%的二氧化硅纳米流体在雷诺数为8000~13000 时的换热效果,与纯水相比,体积分数为3.0%的纳米流体对流换热系数最大提高了40%,并且在实验范围内,纳米流体的对流换热系数随纳米颗粒体积分数的增加而增大。纳米流体的对流换热系数随体积分数的增加也是有限的,Su等通过自行研制的射流冲击实验装置进行了实验,结果表明,纳米流体冷却剂与传统冷却剂相比,具有更高的传热系数,但其体积分数的增加对提高传热系数的作用是有限的,超过一定的体积分数传热系数的变化会呈下降趋势。

在金属铜及其氧化物纳米流体中,25nm 的颗粒传热增强效果高于100nm的颗粒,颗粒大小对铜纳米流体的影响较大,在金属铝及其氧化物纳米流体中,纳米颗粒的体积分数占影响因素的主导地位,体积分数较高时传热效果好。Sun 等对纳米流体射流冲击在热交换器中的运行效果进行了综合研究,结果表明,纳米颗粒不仅能显著改善传热性能,且对压降没有明显影响。纳米流体以优异的热导性和稳定性,为射流冲击工质提供了新选择。

为了探究纳米流体阵列射流强化换热的原因,Modak 等对氧化铜纳米流体射流冲击热表面的换热特性进行了研究。在不同的雷诺数(5000~12000)、纳米流体体积分数(0.15%、0.60%的氧化铜-水纳米流体)和喷嘴-冲击表面间距/喷嘴直径(/=6,12)的情况下进行了实验测试。根据实验结果总结出纳米流体射流冲击强化传热的三个原因:首先,纳米颗粒的存在提高了纳米流体的导热性;其次,在纳米颗粒冲击换热表面的过程中,换热表面流体的湍流度增大,边界层厚度减小,从而使换热速率增大;最后,因为纳米流体中的纳米颗粒在换热表面沉积,增加了冲击表面的润湿性。

液体换热工质作为阵列射流中的重要导热介质,对换热效果有着重要的影响,随着对液体射流冲击的不断研究,学者们的研究对象也越来越丰富广泛,已经不满足于传统的制冷剂,还有专用于电子冷却的电子冷却剂FC40、FC72,可在低温环境中使用的质量分数为43%的乙二醇水溶液,强化换热效果显著的纳米颗粒流体等。在阵列射流冲击中引入近些年研究出的新型换热工质,来进一步提升阵列射流的换热性能,可以作为提高阵列射流换热效果的新思路。

2 阵列射流结构

2.1 喷嘴孔型

液体阵列射流冲击中喷嘴孔型对冲击换热的能力有着很大的影响,许多研究已经对单孔射流冲击进行了研究,并提供了有关去离子水、FC-77等换热介质的传热数据。研究结果表明,单孔射流冲击的局部传热系数的分布呈正态分布,最大传热系数出现在滞止点附近,并随着离滞止点径向距离的增大而减小。而液体阵列射流冲击的主要特点是产生多个射流滞止区,可以在整个表面上保持较高的局部换热系数,还有非常高的平均传热系数和更均匀的表面温度分布。

液体阵列射流冲击过程中不同形状的喷嘴适用于不同的情形,其中整体效果较好的圆形喷嘴应用最为广泛。Gulati 等研究了三种不同形状的喷嘴射流冲击光滑平面时对局部努塞尔数分布的影响,三种喷嘴分别是当量直径为20mm的圆形、方形和矩形喷嘴。结果表明,与方形和矩形喷嘴提供的传热相比,圆形喷嘴实现了最高的传热效率,并且圆形喷嘴的直径相对较大时射流强度高。Lee 等的研究发现,在所有量纲为1参数保持不变、雷诺数为23000的情况下,喷嘴直径对射流冲击区域的努塞尔数有很大的影响。实验过程中使用了射流孔径为13.6~34.0mm的喷嘴,从最小的喷嘴到最大的喷嘴,局部努塞尔数增加了约10%,这是因为随着喷嘴直径的增大,湍流强度增加,从而导致滞止点处的换热增加。研究者Fabbri 和Dhir使用去离子水和FC40 作为实验液体,对圆形自由表面射流阵列下的换热进行了研究,测试了10 种不同喷嘴直径下的阵列射流冲击,通过最小化冷却剂流量和送液泵所需的功率,获得了阵列射流冲击的最优几何参数配置,在阵列射流冲击中使用合适的喷嘴直径会极大地提高射流换热的冷却能力。李超等在纯水射流冲击换热数值模拟研究中,基于Fluent 软件,在不同参数下对射流冲击区域的对流换热过程建立了射流冲击换热模型进行有限元仿真,系统地分析了喷嘴直径对纯水射流冲击换热过程的影响。随着喷嘴直径增大,射流直径和流量增大,使得边界层速度增大,射流水和壁面之间的对流边界层变薄,射流水与壁面之间的对流换热系数增大。

喷嘴内部的倒角也会影响射流液体的流动和流体在换热表面上的热量传递,进而导致冲击表面上的努塞尔数不同。研究者Marzec等利用计算流体动力学模拟软件,研究了阵列射流冲击中不同几何形状的喷嘴倒角对冲击表面流动机理和恒温换热的影响,验证了这一结论。Royne 和Dey在雷诺数为1000~7700 的范围内实验对比了四组阵列射流,所有射流阵列均为四喷嘴阵列,所有喷嘴都有相同的几何直径=1.4mm,喷嘴间距与直径比为/=7.14,喷嘴-冲击表面间距与直径比为/=3.57,每组喷嘴的几何形状都不相同,包括短直、长直、尖边和沉边喷嘴,如图7 所示,与直线形喷嘴相比,棱角形喷嘴的平均换热系数更高。Whelan等对45 个固定几何直径为1.0mm、固定射流间距为5mm 的射流阵列、喷嘴间距与直径比/=5、雷诺数为800~10000 的范围内进行了研究,6 种不同的喷嘴几何形状如图8所示。研究发现,对喷嘴入口进行倒角和轮廓处理后,冲击表面的平均传热系数得到提高。Popiel 等还测量了等雷诺数下尖边喷嘴和钟形喷嘴射流的传热特性。与钟形喷嘴相比,尖边喷嘴的尖锐孔形导致了射流的收缩,从而产生较高的中线速度,因此尖边喷嘴射流的换热能力比钟形喷嘴的换热能力强。

图7 短直喷嘴、长直喷嘴、尖边喷嘴和沉边喷嘴结构[44]

图8 6种不同的喷嘴几何形状[45]

学者Lee 等比较了尖边、方边和标准边三种几何形状的喷嘴换热特性,发现尖边喷嘴的局部努塞尔数和平均努塞尔数最高,因为尖边喷嘴的流体湍流特性更强,而且在较小的喷嘴-冲击表面间距时,喷嘴结构对换热的影响更加明显。这一发现得到了Garimella等的支持,他们还指出喷嘴的发展长度(喷嘴厚度与喷嘴直径比/)也是影响液体射流传热的主要因素,较短的发展长度(/<1)在滞止点产生的传热系数最高。

喷嘴的孔型会影响流体的射流速度和湍流特性,进而影响冲击表面的换热特性,以上文献总结了阵列射流冲击中常用的喷嘴孔型对换热的影响。目前学者比较认可圆形尖边喷嘴在阵列射流冲击中的换热能力,实验研究表明,使用圆形尖边喷嘴射流时流体中线速度较高,流体的湍流特性更强,对换热影响最为显著。研究影响喷嘴性能的相关实验虽然很重要,但是喷嘴性能的仿真模拟结果和实验数据还有一定差距,因此需不断完善射流冲击过程中影响喷嘴性能的理论依据,深入研究流体流经喷嘴时的传热机理,从而依据可靠的理论基础不断探索新孔型的喷嘴。

2.2 喷嘴的排列方式

液体阵列射流冲击中,喷嘴的排列方式决定了射流流体间的相互作用,这种相互作用对冲击表面上的换热率分布起着重要的作用。喷嘴排列方式不同,每个喷嘴的相邻喷嘴数目和每个喷嘴的有效冲击面积都有所不同,这对冲击表面上的流体流动特性有着重要影响。

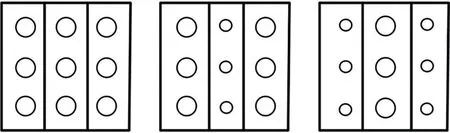

液体阵列射流冲击中,最常见的三种喷嘴排列方式是直线形排列、六边形排列和交错排列。在排列方式确定的情况下,喷嘴-冲击表面间距和喷嘴间距对换热性能起着重要作用。在不同的喷嘴排列方式中,喷嘴-冲击表面间距和喷嘴间距的影响所占主导地位不同。喷嘴-冲击表面间距和喷嘴间距对直线形和六边形阵列射流换热效果影响很大,Geers 等在实验研究中发现,在直线形和六边形阵列的射流冲击中,射流的相互作用与喷嘴-冲击表面间距和喷嘴间距有依赖关系,如图9所示。他们在实验研究中使用液晶热像技术,在雷诺数为5000~20000 时,对冲击表面上的温度分布进行了测量,喷嘴-冲击表面间距分别为3 倍喷嘴直径和10倍喷嘴直径,喷嘴间距分别为2倍射流孔径和6倍喷嘴直径。冲击表面上的努塞尔数分布表明,射流冲击点处的传热最强,随着喷嘴-冲击表面间距增加,冲击表面射流速度降低,从而导致努塞尔数减小,喷嘴间距的增大减少了有效冲击面积,换热效果被减弱。

图9 直线形排列和六角形排列[49]

为了分析射流雷诺数对射流冲击冷却效果的影响,韩宇萌等对不同流动取向的直线形排列射流冲击进行了三维模拟,数值研究了阵列射流冲击冷却的换热特性。冲击射流板上有12 排喷嘴,每排4个,共48个喷嘴,研究了不同的射流雷诺数情况下三种不同的流出方向对冲击射流平均努塞尔数分布的影响,如图10所示。数值模拟结果表明,在研究范围内,随着射流雷诺数的增大,努塞尔数增大,换热效果增强。

图10 计算模型及3种不同的流动取向图[50]

喷嘴-冲击表面间距对交错阵列的影响最大,研究者San 和Lai探究了喷嘴-冲击表面间距对交错排列的阵列射流在雷诺数为10000~30000时的传热。实验观察到,随着喷嘴-冲击表面间距的减小,冲击表面的“泉涌”现象增强,“泉涌”产生的上冲流会将流体带回到射流中心,从而影响传热。结果表明,喷嘴-冲击表面间距在约为8 倍喷嘴直径的情况下,滞止点可以实现最佳传热。喷嘴-冲击表面间距与喷嘴直径的比值(/)和喷嘴间距与喷嘴直径的比值(/),这种量纲为1参数同样会影响冲击表面的最终传热效果。孙润鹏等数值模拟了射流冲击冷却传热特性的影响因素,分析了喷嘴间距和喷嘴排列方式对射流冲击传热的影响。研究结果表明,喷嘴间距对努塞尔数的影响和喷嘴排列方式有关,当/<2时,喷嘴直线形排列方式的传热效果优于交错排列方式;当/>3 时,喷嘴交错排列传热效果优于直线形排列方式。Xing和Weigand利用瞬态液晶技术,在高雷诺数冲击板上,比较了直线形射流冲击阵列中努塞尔数的变化。结果表明,喷嘴-冲击表面间距与射流直径的最佳比值为/=3,在这个比值下传热性能最好。

San 和Chen研究了等边交错排列的阵列射流中,喷嘴-冲击表面间距与喷嘴直径之比(/)和喷嘴间距与喷嘴直径之比(/)分别在0.5~3.0 和2.0~8.0之间,雷诺数为20000时对阵列射流努塞尔数分布的影响。在较小的/和/值(/=0.5 和/=2.0)下,冲击表面上中间射流和相邻射流之间明显存在一个局部最大的努塞尔数,这是由于射流相互作用造成的,射流相互作用随/和/的增加而减小。在较大的/和较小的/值(/≥2.0和/=2.0)情况下,射流在冲击前的相互干扰导致了换热的减少,但在射流阵列直接覆盖的区域内,努塞尔数分布均匀。当/值(/≥6.0)较大时,无论/值在0.5~3.0范围内如何变化,每个射流在冲击板上都有一个独立的冷却区域。结果表明,在实验给定参数范围内,阵列射流中/是影响传热不均匀性的主要因素,/是次要因素,在阵列射流直接覆盖的区域,最大努塞尔数随/近似线性增加。

在阵列射流冲击冷却中,有时只知道平均换热系数的变化规律仍是不够的,还必须提供可靠的局部换热系数的数据,特别是对于交错排列的阵列射流冲击,影响局部对流换热系数的因素较为复杂。谢浩和张靖周采用数值模拟方法对阵列射流冲击冷却换热系数进行了研究,运用Fluent计算软件在喷嘴交错排列的方式下,探讨了喷嘴-冲击表面间距与喷嘴直径的比值/、喷嘴间距、射流雷诺数的变化对冲击表面冷却流动传热特性的影响规律。图11 为计算模型示意图,通过改变/和设计了9个物理模型,结果表明,在文中研究的参数范围内,减小喷嘴间距、减小冲击间距和增大射流雷诺数,都可以有效地增强对流换热效果。

图11 计算模型示意图[55]

实验人员还研究了其他类型的喷嘴布置方式对换热效果的影响,Chiu等采用液晶测温技术,在雷诺数为2000~4000、喷嘴-冲击表面间距为1.5~4.5 时,对射流板上四种当量直径相同而长径比不同的椭圆形喷嘴和圆形喷嘴,使用侧边型、中间型和交错型三种喷嘴布置方式(如图12所示),分别进行了测试。结果表明,圆形喷嘴射流效果比椭圆形喷嘴效果好,冲击表面努塞尔数随射流雷诺数的增加而增加,在喷嘴-冲击表面间距较小的情况下传热效果最好,减小喷嘴间距可以增加换热。

图12 侧边型、中间型和交错型三种喷嘴布置方式[56]

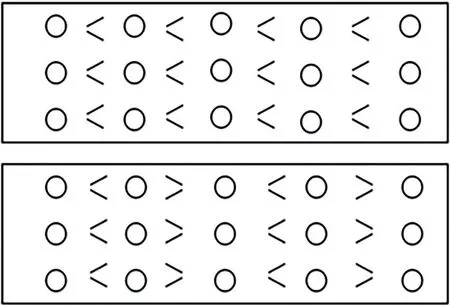

Su 和Chang的实验在射流孔板上采用了两种不同直径的喷嘴,以三种不同方式排列的3×3射流板,如图13 所示,在指定的冷却剂流量下,分别研究了在不同孔间距和雷诺数条件下射流冲击阵列的传热特性。通过比较三种阵列射流冲击表面的传热分布,揭示了在不同直径喷嘴的排列下孔间距和阵列结构的最佳组合,得到了更高的平均努塞尔数。

图13 三种不同射流孔的排列方式[57]

阵列射流冲击中喷嘴的排列方式不同,会直接影响射流流体的相互作用和有效冲击面积,目前关于直线形排列、六边形排列和交错排列,最常见的三种喷嘴排列方式已经有了深入的研究,并总结了主要影响因素。应对不同的冷却需求,使用不同的排列方式,并根据实际情况,结合理论经验设计新的排列方式,是主要研究方向。

2.3 冲击表面结构

液体阵列射流冲击中的冲击表面结构分为光滑冲击表面和粗糙冲击表面两种主要类型,为了进一步强化射流冲击过程中的传热,更多的研究者对不同的粗糙表面进行了研究,并总结了不同冲击表面在换热过程中的传热特性。

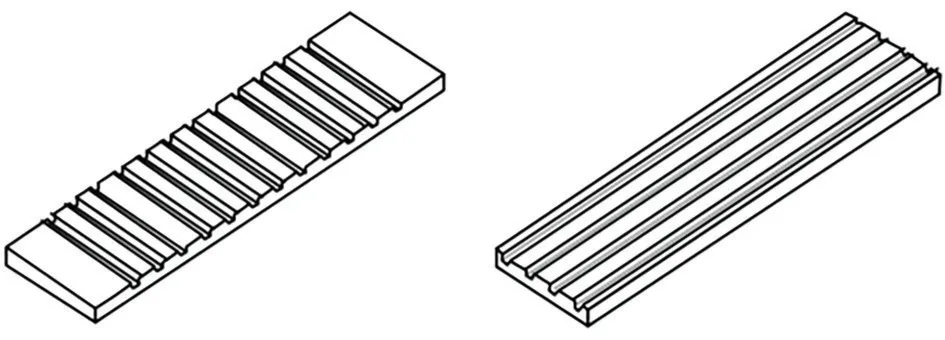

2.3.1 肋状、针翅、凹凸冲击表面

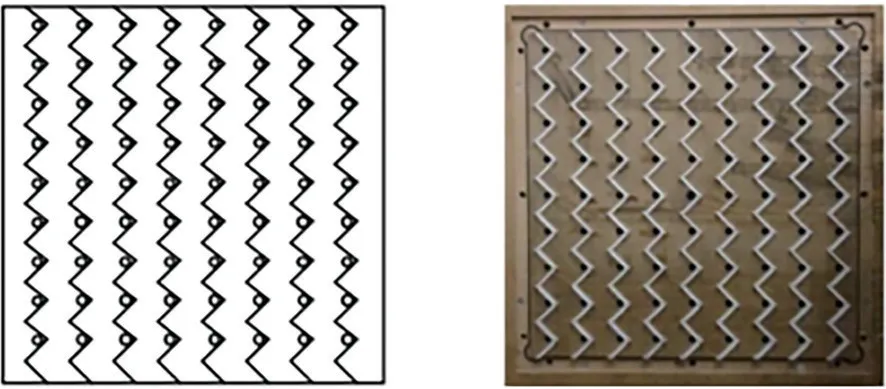

液体阵列射流冲击中,肋状冲击表面、针翅冲击表面和凹凸冲击表面是最常见的三种粗糙表面,冲击表面的粗糙结构不仅能扩大换热面积,还会使冲击流体形成湍流进而提升传热效果。如图14 所示为小三角肋状粗糙表面,Yan 和Mei、Hsieh等、Jia 等和Chung 等研究了此种肋状冲击表面对传热效果的提升,研究表明,粗糙表面的对流换热系数比同面积下光滑表面增加20%~30%。

图14 小三角肋状粗糙表面

肋状冲击表面的传热效果主要受肋片角度、喷嘴与肋片相对位置和喷嘴-冲击表面间距的影响。肋片的角度会影响粗糙表面的传热能力,Yan 等利用一维瞬态液晶方案研究了肋状冲击表面上的射流冲击传热,结果表明,肋角为45°时达到最佳传热性能。喷嘴与冲击表面上肋片的相对位置也会对射流冲击换热产生很大的影响,Chang 等在雷诺数为7000~20000 时,对肋状冲击表面的射流冲击换热进行了一系列研究,发现最佳的位置分布是喷嘴对应冲击板上的肋间位置,可以使流动特性和传热特性得到最大限度的发挥。喷嘴-冲击表面间距同样会影响换热特性,Xing等采用实验和数值的方法,对射流冲击微肋粗糙表面的换热特性进行了研究,当喷嘴-冲击表面间距比为3 时,微肋粗糙表面的传热系数最高。

阵列射流冲击中还通常使用针翅表面来增加表面粗糙度,如图15 所示,针翅表面不仅扩大了传热面积,而且当液体射流冲击到针翅表面时会形成马蹄涡,进一步促进换热。下面一些文献的研究结果表明了针翅冲击表面对换热有增强效果。Andrews等对矩形针翅表面的射流冲击传热进行了研究,结果表明,针翅的存在显著改善了传热。Hong等在有针翅冲击表面的射流冲击系统中测量了热量传递,研究发现,针翅表面可保护射流不被干扰,增加冲击区域的局部热量传递。Ndao 等和Brakmann等对针翅冲击表面的射流冲击进行了实验,研究表明,由于换热面积的增加和工质流动混合的增强,射流冲击传热得到增加,与光滑表面相比换热强化可达200%。

图15 针翅冲击表面

凹凸冲击表面结构的存在也加强了射流冲击传热,如图16所示,Chang等对阵列射流冲击在光滑壁面和凹凸表面上进行了详细的传热测量,研究结果证明了这一点。由于凹凸冲击表面上的流体流动破裂致使冲击核心被破坏,射流冲击换热的效果降低,但是凹凸表面使流体产生的局部湍流、流动分离和流体再次附着有利于强化传热,总的效果是增强了射流冲击换热。Ekkad 等研究了凹表面结构对换热的影响,当雷诺数范围为4800~14800时,凹表面的存在使冲击流体产生局部湍流、流动分离和再附着,进而增强了冲击表面的传热系数。喷嘴-冲击表面间距对凹凸表面的换热效果有很大影响,Kanokjaruvijit等在雷诺数为11500时,对8×8的交错阵列射流冲击凹凸表面进行了研究,喷嘴-冲击表面间距调整为2 倍、4 倍和8 倍喷嘴直径,发现喷嘴-冲击表面间距与喷嘴直径的比值为2时,射流冲击可促进凹表面内部流体的循环作用,从而加剧换热。

图16 凹凸表面实物图[73]

射流冲击的换热能力与处理冲击壁面后流体的流动方式有很大关系,当射流速度较大时,射流流体冲击壁面后被迫在冲击表面上形成横流,横流较强时会将射流束冲偏,从而减弱射流冲击的作用,影响换热性能。肋状冲击表面、针翅冲击表面和凹凸冲击表面三种常见粗糙表面都可以改善横流对换热能力的不利影响,提升冲击流体的换热性能,但三者之间的换热效果是存在区别的。在肋状冲击表面上,相邻肋片之间会提供一个广泛开放的区域,冲击射流在与壁面换热后,可以快速有序地离开壁面,减少横流的产生。当射流流体冲击针翅表面时,针翅的存在会增强工质的流动混合能力,形成马蹄涡会进一步促进换热,阻止横流产生。流体冲击到凹凸表面上时,在壁面上会产生局部湍流、流动分离和流体再次附着等一系列变化,这些变化有助于提高凹凸表面传热的均匀性,进而强化传热。

2.3.2 交错型肋表面与微型肋片表面

新型的粗糙表面受到越来越多研究者关注,交错肋表面和微肋表面作为新型粗糙表面,可以有效提高射流的传热能力,研究人员做了相关的实验和数值研究,比较了不同肋片对射流冲击换热的增强效果。Caliskan 等研究了阵列射流冲击在光滑、V形肋和会聚-发散形肋表面上的传热值(如图17、图18 所示),实验过程中雷诺数在2000~10000 之间,喷嘴直径与肋高之比在0.6~1.2之间,喷嘴-冲击表面间距在2~12 之间,并用热红外摄像机测量了冲击表面上努塞尔数的分布。V 形肋表面和会聚-发散形肋表面与光滑表面相比,能提供更高的传热系数,传热效果明显增强。而V形肋表面相比会聚-发散形肋表面拥有较高的平均换热率,从局部传热分布上可以看出,在V形肋冲击表面上有涡流的形成,使得流体可以更好地混合,从而提高传热效果,V形肋板的平均努塞尔数值比光滑表面增加了4%~26.6%。

图17 V形肋、会聚-发散肋和射流冲击位置[74]

图18 Re为2000时的局部努塞尔数分布[74]

研究者Rao等利用微W形肋冲击表面来改善射流冲击的传热性能,对带有微W 形肋的表面和平板表面在多次射流冲击下的传热特性进行了对比实验和数值研究,在15000~30000 的雷诺数范围内,获得了微W 形肋板和平板的局部传热分布。实验结果表明,与射流冲击平板相比,微W 形肋冲击表面的冲击换热强化效果增加了9.6%。Xing等通过实验和数值方法研究了交错肋表面和微型肋表面的影响,两种肋表面的传热增强率分别为7.5%和9.6%。

2.3.3 半光滑半粗糙表面

关于冲击表面结构的研究,许多研究者的目标都集中在粗糙度均匀分布的表面上,见图19。但是粗糙结构安排不当可能会阻碍射流,完全粗糙的表面可能不是最佳的强化传热结构,于是一些研究者对半光滑半粗糙表面(冲击表面一半为光滑表面,一半为粗糙表面)进行了研究,如图20所示。Lo等利用瞬态液晶技术测量了目标表面的详细传热,在实验中,喷嘴间距与喷嘴直径比为4,喷嘴-冲击表面间距与喷嘴直径之比为3,雷诺数范围为2500~7700,深入了解了半光滑半粗糙表面上的冲击传热现象。通过创建与射流孔对齐的矩形凹槽,使目标表面变得粗糙,对于半光滑半粗糙的表面,目标表面粗糙程度的突变破坏了流体的流动发展,导致流动混合加剧。与传统的全粗糙化表面相比,半粗糙表面的传热效果更好,纵向凹槽(开槽区与出口流动方向平行)的传热效果提高了50%以上。部分粗糙表面的想法可以进一步推广到其他具有不同粗糙结构的射流冲击表面,提高阵列射流冲击的换热率。

图19 粗糙度均匀分布的表面[78]

图20 半光滑半粗糙表面[78]

冲击表面结构的研究主要集中在表面粗糙元素的选择和粗糙元素的分布上,将不同粗糙元素以不同的布置方式组合会产生不同的换热效果,根据流体流动规律设计不同的粗糙元素与布置方式,是解决不同的冷却需求的最佳方法。关于冲击表面结构的仿真模拟研究还很少,将现有实验数据与仿真相结合,利用仿真模拟不断摸索新的冲击表面结构,应该作为新的研究目标。

3 阵列射流的新型射流方式

研究者除了对正向射流冲击进行研究外,对其他射流方式的射流冲击冷却也进行了探索。研究者发现倾斜射流冲击结构对阵列射流的换热有提升作用,和正向射流冲击时射流束与冲击表面相垂直不同,倾斜射流中喷嘴喷射的流束与冲击表面存在一定的角度,被称为射流角度。射流角度是影响射流工质和冲击表面之间的对流换热系数的重要因素,因为改变射流角度不仅会改变射流工质的分布形态,还会影响射流工质和冲击表面间对流换热系数的大小。一些学者研究了倾斜射流冲击换热表面的传热分布和流动特性,Perry指出了传热特性与入射角的关系,发现换热关联式中的比例因子取决于入射角度,并指出努塞尔数随着入射角的增大而减小。陈欣欣等应用计算流体动力学软件Fluent,对完全充分发展的淹没射流进行了数值分析,研究了不同射流角度(15°≤≤90°)条件下射流流场的结构和速度分布,结果表明,随着射流角度的减小,滞止点逐渐远离冲击点,当<30°时,滞止点消失。Parida 等采用热致变色液晶试验台对不同射流角度下的射流冲击进行了研究,将圆形射流阵列的倾斜冲击结构与正向垂直冲击结构进行了比较,得到了更高的平均努塞尔数。李超等研究了射流角度分别为30°、45°、60°、75°和90°时射流角度对对流换热系数的影响,发现当射流以一定角度冲击壁面时,水流不再沿射流轴线对称分布,下游处的流量随射流角度的减小而增加,上游处的流量随射流角度的减小而减小,如图21所示。

图21 改变射流角度时水流的分布示意图[42]

在改变射流角度后,速度分布由沿射流轴线对称分布的形式变为非对称分布形式,随着射流角度的减小,射流中心下游的速度逐渐增大,上游的速度逐渐减小,滞止区区域也随之减小。这是因为射流角度减小后,射流初始速度的水平分速度增大,在到达滞止点后,水流沿壁面下游流走,而冲击时形成的滞止区面积也在减小,最终下游流量和水流速度逐渐增大,上游的流量和水流速度逐渐减小。在改变射流角度时,沿着壁面表面的对流换热系数的分布与水流速度分布趋势相同。这说明射流工质在壁面的速度与射流和壁面间的对流换热性能紧密相关。射流角度由90°减小到30°的过程中,在射流冲击中心的上游方向,射流工质与壁面之间的对流换热系数逐渐减小,而在射流冲击中心下游方向,射流工质与壁面之间的对流换热系数却逐渐增大,沿壁面方向对流换热系数的分布由对称分布形式变成了非对称分布形式。当射流角度为90°、75°、60°、45°和30°时,射流冲击中心的对流换热系数的峰值逐渐变大。对流换热系数随着射流角度的减小而增大,这是因为随着射流角度的减小,射流冲击中心下游的边界层速度增大,使得在射流冲击中心下游射流工质和壁面之间的对流边界层变薄,对流换热系数增大。当射流角度小于30°后,由于冲击压力随之减小,边界层速度增大缓慢,使得在热边界层增大和对流边界层基本不变的共同作用下,射流冲击中心下游的对流换热系数不再增大。

倾斜射流冲击随着射流角度的减小,沿壁面方向对流换热系数的分布由对称分布形式变成了非对称分布形式,在射流冲击中心的上游方向,射流工质与壁面之间的对流换热系数逐渐减小,而在射流冲击中心下游方向,射流工质与壁面之间的对流换热系数却逐渐增大。与正向垂直射流冲击相比,倾斜射流下游换热系数得到明显提升,但存在冲击表面对流换热系数分布不平均和温度分布不均匀的问题,这是需要进一步研究解决的问题。

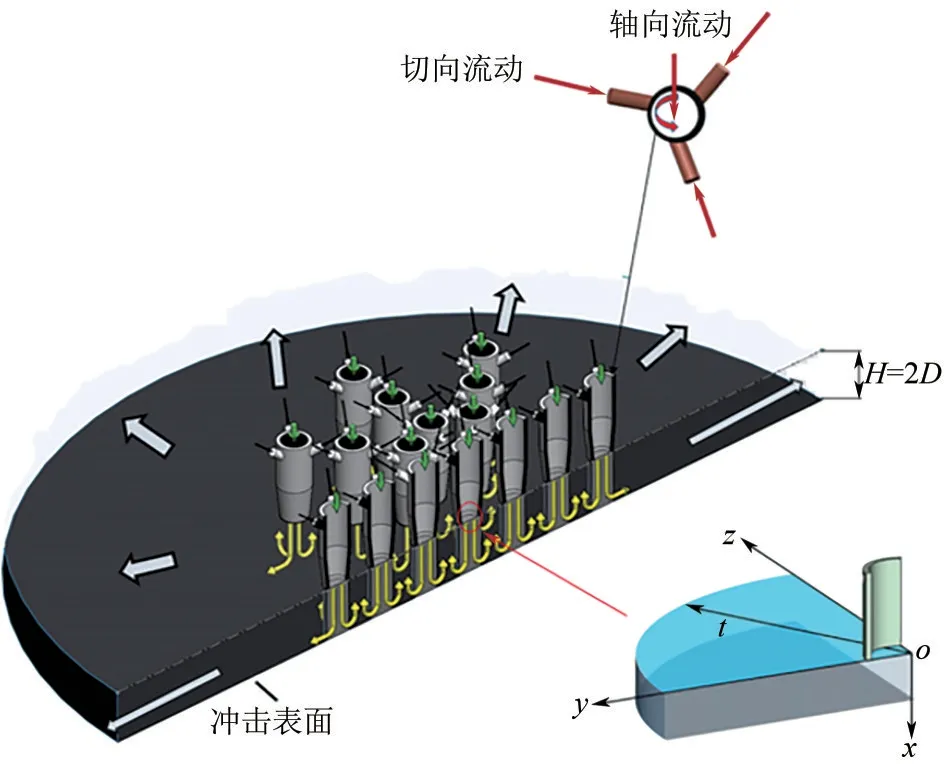

液体阵列射流从喷嘴到冲击表面,射流流体分为旋流和非旋流,在非旋流射流冲击过程中,射流的换热效果受冲击表面上产生的横流影响较大,在壁面滞止区附近发生的传热会因横流的影响而削弱;而在旋流射流冲击过程中,冲击表面的流体会形成强烈的再循环,每个滞止点的周围都会产生强烈的湍流,当它们合并在一起时,在冲击表面的相邻射流之间会发生强传热,而且不会受到横流的明显影响,使射流冲击的邻近区域快速冷却,传热效果得到增强。由于旋流具有强混合能力,当射流流体以旋流状态冲击换热表面时,可以保证流体更好地混合并实现更高的表面温度的均匀性,如图22所示。

图22 旋流结构图[82]

旋流射流通常是通过几何手段(喷嘴内插入扭曲带或径向叶片)或通过轴向和切向流动混合的方式产生的,与非旋流射流冲击相似,旋流射流的流场也具有三个区域,即自由射流区、滞止区和壁流区。然而,旋流射流在壁流区会表现出复杂的流动特征,如旋涡破裂、冲击面附近的流动分离或再循环、射流不稳定性等,旋涡流的这些独特的流动特性会对冲击射流的流动和传热产生重大影响。现有的旋流射流冲击研究主要集中在单旋流射流冲击、不同旋流强度、喷嘴-冲击板距离和雷诺数对射流性能的影响。实验主要采用通过物理几何方法生成的涡流和数值模拟的方法进行研究,表明单旋流射流具有高效的换热特性。在阵列射流中,非旋流在冲击壁面时会出现射流流体向上流动的“泉涌”现象,伴随着流体的向上流动,一部分流体会与相邻的射流相结合,重新冲击壁面;另一部分流体在壁面流动形成横流。而在旋流中“泉涌”现象并不明显,旋流冲击壁面之后射流工质会在冲击表面形成再循环,旋流的再循环大小受相邻射流间的距离影响,合适的相邻距离会使射流工质在壁面更好地混合,形成强烈的再循环流区,提高换热性能并使壁面传热更加均匀。但对多旋流射流的研究文献有限,旋流效应可能是进一步提高阵列射流传热特性的潜在方法。

阵列射流中的倾斜射流和旋流射流是效果较为突出的新型射流方式,在倾斜射流冲击中对流换热系数沿壁面呈非对称式分布,在射流冲击中心下游方向,射流与壁面之间的对流换热系数逐渐增大,与正向垂直射流冲击相比,在一定的角度范围内,倾斜射流下游换热系数得到明显提升,可用于对热量分布不均匀的表面进行散热。在旋流射流冲击过程中,射流冲击的区域会被快速冷却,因为旋流具有强混合能力,会在冲击表面形成强烈的再循环,带走大量的热量,并且可以保证流体更好地混合,更好地实现冲击表面温度的均匀性,是值得研究的射流新方向。

4 结语

液体阵列射流冲击是具有高散热能力的冷却方法,许多研究都集中在降低射流冲击过程中射流的相互影响,提高冲击的换热率和平均努塞尔数。在过去的几十年间,国内外学者通过实验和数值模拟研究,探讨了不同液体换热工质及三种传热结构(喷嘴孔型、喷嘴排列方式和冲击表面结构)对阵列射流换热性能的影响规律,进而提高阵列射流换热性能。阵列射流冲击冷却的应用前景十分广泛,为了探寻更好的阵列射流冲击,需要进行更多的研究尝试。

(1)换热工质作为阵列射流冲击中的重要导热介质,对换热效果有着重要影响,面对未来严峻复杂的热流环境,把更多的新型换热工质应用到射流冲击中,将新型工质与液体阵列射流冲击相结合,是提高换热效率的新思路。

(2)喷嘴孔型、喷嘴的排列方式和冲击表面结构,作为对换热性能影响最大的三种结构参数,需要进一步提高其换热特性。喷嘴的孔型会影响流体的射流速度和湍流特性,进而影响冲击表面的换热特性,应不断完善射流冲击过程中影响喷嘴性能的理论依据,进而深入研究流体流经喷嘴时的传热机理,从而依据可靠的理论基础不断探索新孔型的喷嘴;喷嘴的排列方式不同,会直接影响射流流体的相互作用和有效冲击面积,应对不同的冷却需求,使用不同的排列方式,并根据实际情况结合理论经验设计出新的排列方式,是主要研究方向;冲击表面结构上不同粗糙元素以不同的布置方式组合会产生不同的换热效果,根据流体流动规律设计不同的粗糙元素与布置方式,并将现有实验数据与仿真相结合,进而利用仿真模拟不断摸索新的冲击表面结构,应该作为新的研究目标。

(3)新型的射流方式应用到阵列射流中会大大提高换热效果,新型阵列射流的出现可解决传统阵列射流冲击中常遇到的问题,还可应对新出现的散热状况。如在旋流射流冲击过程中,冲击表面的流体会形成强烈的再循环,不会像传统的非旋流射流冲击那样,在壁面滞止区附近受横流的影响而削弱传热。还可利用倾斜射流解决热量分布不均匀的表面的散热问题,利用旋流射流来处理冲击表面温度需分布更加均匀的问题,这些换热特性会解决不同状况下新的散热状况。不断尝试新结构,改变射流流体的流动特性,从而促进冲击表面的换热,运用新型射流冲击冷却解决相对应的换热问题,是未来的发展方向,应该得到进一步的推进。