烧结烟气中NOx和二英的减排现状及发展趋势

2022-08-01龙红明丁龙钱立新春铁军张洪亮余正伟

龙红明,丁龙,钱立新,春铁军,张洪亮,余正伟

(1 冶金减排与资源综合利用教育部重点实验室(安徽工业大学),安徽 马鞍山 243002;2 安徽工业大学冶金工程学院,安徽 马鞍山 243032)

1 烧结烟气中NOx和二英减排技术

1.1 源头控制

1.2 过程减排

1.2.1 优化工艺参数

烧结过程NO从点火开始阶段便开始产生,研究表明,通过优化烧结制度参数,可以减少NO排放,主要包括:优化烧结点火工艺,可以有效减少点火阶段快速型NO的产生;优化烧结机速度,获得合适的废气温度上升点,可以缩小NO的生成区间,从而降低主烟道内NO排放浓度;以及提高烧结料层高度,降低固体燃料消耗,均可以实现NO减排。

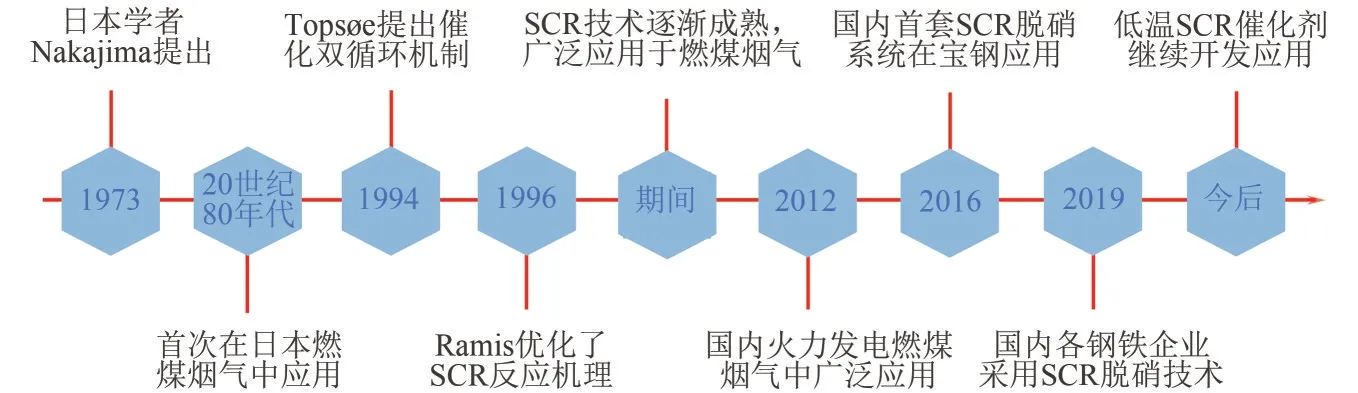

烧结体系中,铁酸钙黏结相可以有效催化NO转化,中南大学潘建等提出了烧结原料分流制粒减排NO的烧结技术,通过以烧结原料碱度分配的方式提高部分烧结混合料的碱度,使烧结体系中局部铁酸钙黏结相得到优先发展,从而催化NO减排。结果表明,与基准方案相比,将部分混合料碱度提高到2.6的方案NO减排效果最好,NO排放浓度由450mg/m(基准期)降低到250mg/m,减排率达到44%,但该工艺会增加SO排放浓度,主要是因为分流制粒改善了料层透气性,使混合料中硫与氧反应更加充分,导致更多的SO排放进入烟气中。

燃料外裹石灰(lime coating coke, LCC)也是一种有效的NO减排方法,该技术由日本学者Katayama提出,并在新日铁大风厂的烧结机上进行了工业应用,试验结果表明,将烧结焦粉外裹石灰后加入二混料机混合,再进行烧结(如图1 所示),可以降低18%的NO排放。国内学者在此基础上开发了构建制粒小球减排NO技术,通过将燃料包裹在小球内部,改变其燃烧方式,可以减少NO排放。此外,优化粗粒级固体燃料赋存形态,利用铁酸钙细粉包裹大粒径燃料颗粒,也可以实现NO排放降低约56%。

图1 LCC工艺流程图

1.2.2 烟气循环

1.2.3 添加抑制剂

1.3 末端治理

随着钢铁工业超低排放逐步推进,新环保政策对烧结烟气污染物减排提出了更高的要求,在传统烟气污染物减排技术的基础上派生出一些末端多污染物协同减排的超低排放技术,包括烟气多污染物氧化-吸附脱除技术、烟气多污染物吸附-催化脱除技术以及烟气多污染物中温协同催化净化技术。

1.3.1 烟气多污染物氧化-吸收脱除技术

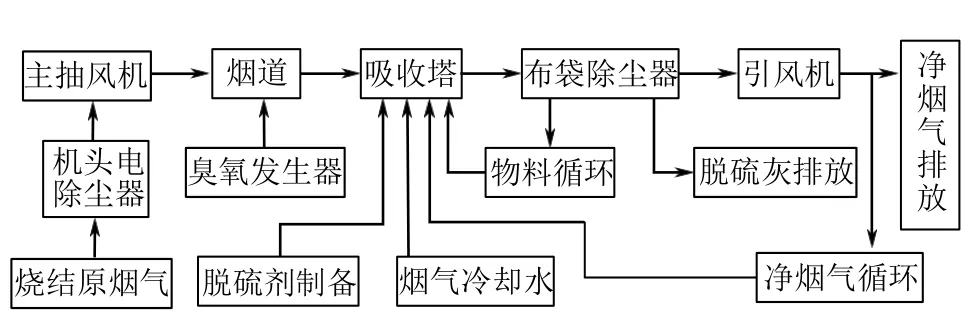

多污染物氧化-吸收脱除技术是针对烧结烟气中SO和NO协同减排工艺的一种,该技术先利用强氧化剂将极难溶于水的NO快速氧化生成一些易溶于水的NO或其他高价态氮氧化物,然后再通过强碱溶液对高价态NO和SO同步吸收脱除。常用的氧化剂包括臭氧(O)、单质溴(Br)、二氧化氯(ClO)、双氧水(HO)、亚氯酸钠(NaClO)、高铁酸盐[Fe(Ⅵ)]等。其中臭氧氧化技术已在国内宝钢梅山钢铁、河钢唐钢不锈钢等企业实现工业化应用。以宝钢梅山钢铁7×10m/h 烧结机应用为例,其烟气污染物减排采用臭氧氧化+半干法协同脱硫脱硝技术,工艺流程如图2所示。系统稳定运行后,脱硫脱硝效率分别达到98.5%和70.7%,出口烟气中SO和NO质量浓度分别降低到35mg/m和72mg/m。该工艺的原理是:臭氧发生器先制备出强氧化剂O,然后喷入吸收塔前烟道,利用O将烟气中NO氧化为高价态NO,例如NO或者NO,最后高价态NO和SO在吸收塔内被碱性溶液吸收转化为硝酸盐和硫酸盐。

图2 梅钢烧结烟气协同脱硫脱硝工艺流程示意图[43]

臭氧氧化+镁法吸收的多污染物协同去除技术是北京科技大学开发的一种“湿式氧化吸收脱硫脱硝技术”。工艺的原理是:烟气进入系统后先与臭氧充分混合,待烟气中NO 充分氧化成高价态NO后进入吸收塔与镁基吸收剂反应实现同时脱硫脱硝。该技术中试结果表明,系统稳定后脱硫效率接近100%,脱硝效率达到90%以上,可以满足超低排放要求,且脱硫副产物硫酸镁溶液具有较高的回收利用价值。一般来说,烟气多污染物氧化-吸收脱除技术适用于已有湿法脱硫的烧结机,在原有减排系统中增设臭氧发生器,并通过调整吸收塔使用的吸附剂,就可以实现NO和SO协同减排。

1.3.2 烟气多污染物吸附-催化脱除技术

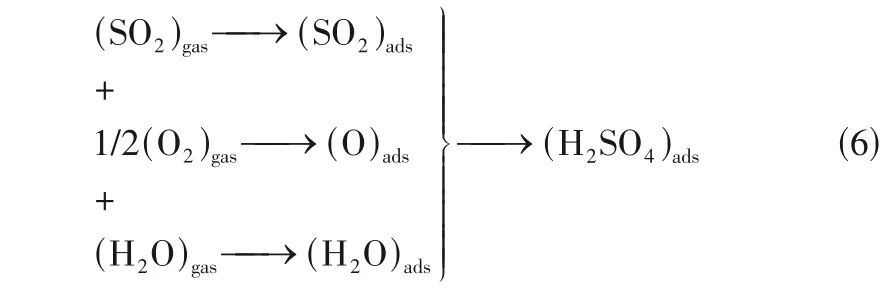

20 世纪60 年代,德国和日本便开始研究活性炭吸附减排技术,并将其用于钢铁行业和火电行业烟气脱硫。1987 年,日本新日铁的名古屋钢铁厂烧结机首次采用活性炭脱硫技术,该技术稳定运行后,脱硫率可达95%以上,同时具备40%左右的脱硝效率。活性炭脱硫反应机理如式(6)所示。

通常,活性炭经过活化处理后表面产生酸性含氧官能团(酚类、羧酸类等)和碱性含氧官能团(酮类),可在其表面进行NH-SCR反应。NH可与酸性含氧官能团反应形成C==O…NH中间产物,而NO可与碱性含氧官能团形成C—O…N—O 中间产物,两种中间产物反应可以生成N和HO,从而实现NO减排。喷氨脱硝反应机理如式(7)、式(8)所示。

在不喷氨条件下,脱硝反应主要通过化学(催化氧化)吸附以及物理吸附实现。其作用机理主要是:活性炭吸附NO 形成NO—C,NO—C 与O—C反应生成NO—C,NO—C自反应形成NO—NO—C,然后NO—NO—C可分解成气态NO与C,气态NO可以被活性炭上碱性官能团捕获,也可直接以物理吸附的形式被脱除。

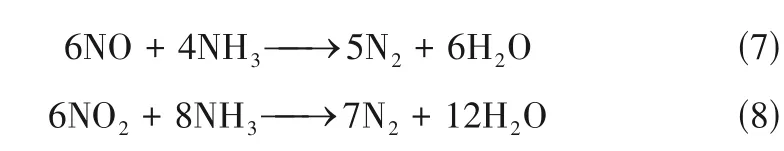

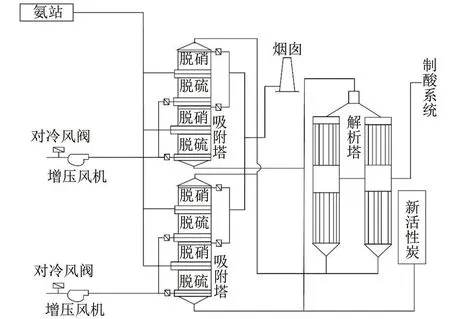

与太钢交叉流工艺不同的是,河钢邯钢烧结烟气净化采用逆流式活性炭选择性催化还原工艺,该工艺流程图如图3所示。利用活性炭与烟气逆流接触的动力学优势,实现烧结烟气中多污染物高效协同净化。工业现场应用结果表明,脱硫效率高达96%以上,脱硝效率大于80%,可以满足超低排放标准。虽然以活性炭为载体的工艺可以实现多污染协同减排,但在一些烧结工业现场应用过程中也发现,活性炭法脱硫与脱硝反应存在竞争吸附,SO会优先吸附于活性炭表面,并抑制活性炭表面官能团与NO反应,造成脱硝效率降低严重。此外,在喷氨条件下,烟气中SO也会与氨反应形成硫酸铵和硫酸氢氨,其中硫酸氢氨具有很强的黏性,可以黏附在细小粉尘表面后堵塞活性炭孔隙,影响活性炭性能。

图3 逆流式活性炭选择性催化还原烟气净化工艺流程图[50]

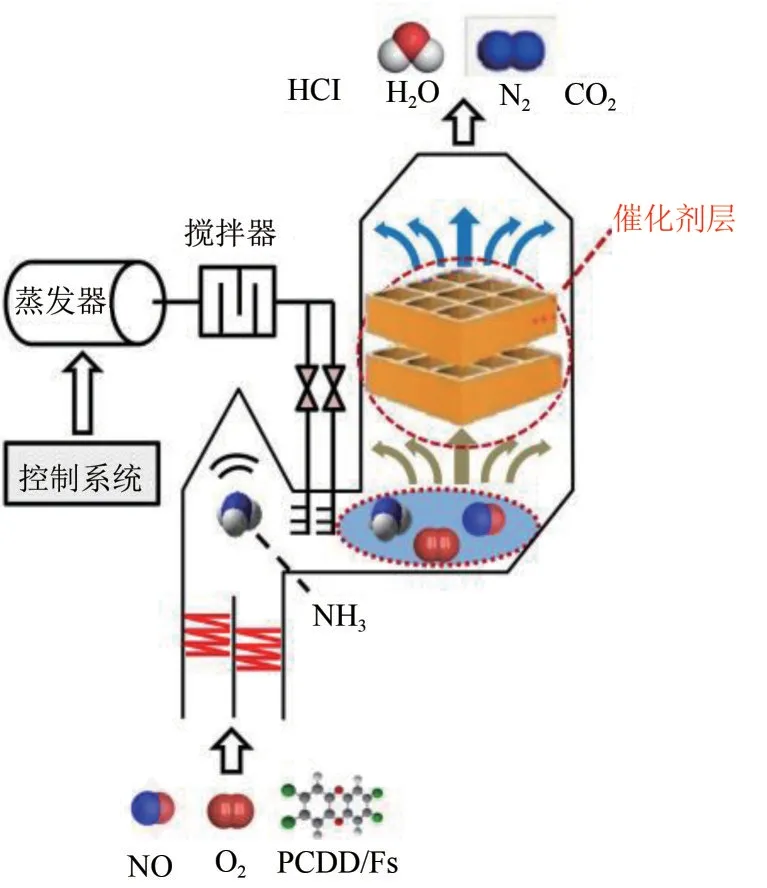

1.3.3 烟气多污染物中温协同催化净化技术

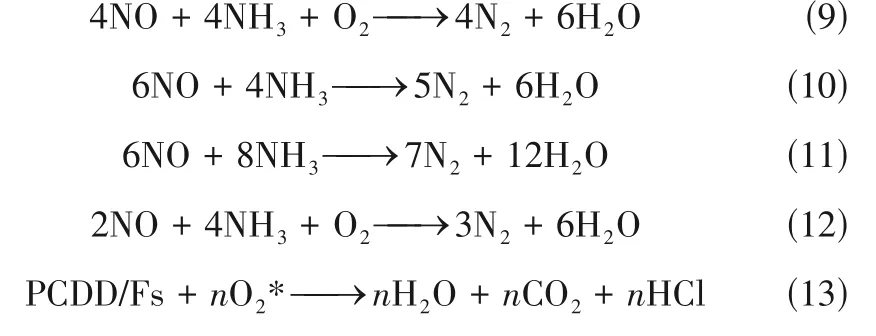

2 烧结烟气脱硝/二英催化剂

2.1 中温SCR催化剂

图4 SCR脱硝技术发展历程

图5 脱硝/二英工艺原理示意图[61]

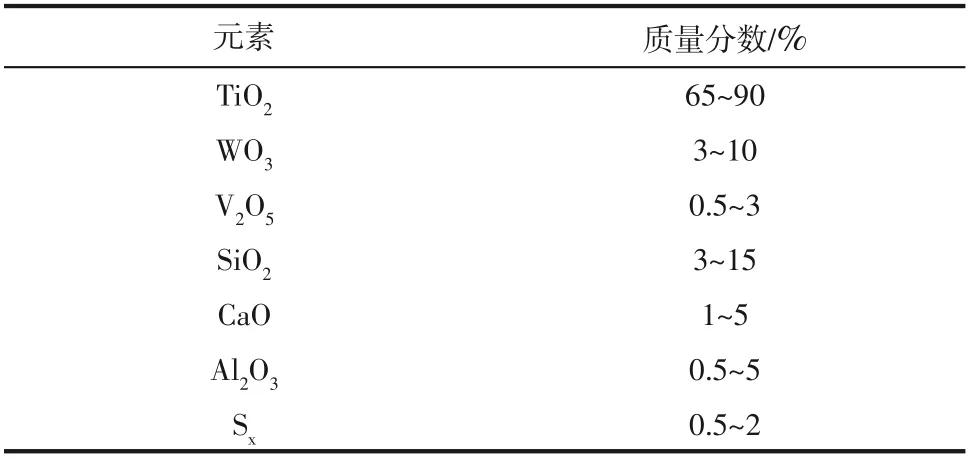

SCR催化净化技术的核心是催化剂,目前工业应用最为成熟、广泛的是VO-WO(MoO)/TiO(VWTi)催化剂。VWTi 催化剂一般由活性成分、活性助剂、载体及其他一些提供黏结、填充功能的辅助成分组成。活性成分主要是VO,WO(或MoO)是活性助剂,载体主要是TiO。表1给出了VWTi 催化剂主要成分质量分数范围,因各生产厂家配方不同,催化剂成分有所差异,VWTi 催化剂各组分的主要作用如下。

表1 商用VWTi催化剂主要化学成分范围

VO为催化剂提供了最重要的活性中心,使得催化剂表面显酸性。脱硝反应中钒物种可以捕捉NH并与之反应得到活化氨,活化氨再进一步与烟气中NO反应生成N和HO。VO在280~450℃时具有较高的催化活性,当温度超过450℃后,VO可以促进一系列副反应,不但会将NH氧化成NO,还能使烟气中SO氧化成SO。

WO通常可以作为催化助剂,其不但可以增加催化剂的脱硝效率,还能提高催化剂的高温稳定性和抗水抗硫能力。提高脱硝效率的机理主要是:WO的引入可以增加催化剂表面酸性位点数量,提高NH吸附能力,也能使VO以孤立形态存在于催化剂表面,增强活性中心的分散性,提高NO催化反应性能。此外,WO还可以抑制SO在催化剂表面氧化成SO,阻止一些碱(土)金属硫酸盐颗粒生成堵塞催化剂表层孔隙。因此,WO在催化剂中一定程度上会增加其耐碱性。

TiO作为催化剂的载体可以提供较高的表面分散能力和比表面积。工业应用中,SCR催化剂载体通常选择锐钛矿结构的TiO,主要是因为:一方面,VO和WO在催化剂表面可以获得良好的分散性,从而获得较高的活性;另一方面,锐钛矿型TiO可以与催化副产物SO发生反应,生成Ti(SO),而在锐钛矿型TiO表面,该硫酸盐稳定性较差,不会覆盖催化剂表面的活性位点。然而,锐钛矿型TiO也有一些不足,例如热稳定性较差,在超过550℃的高温条件会发生晶型转变,由锐钛矿型结构转变成金红石型结构,造成载体性能发生改变。

商用SCR催化剂制备与成型过程,除了以上主要成分外,还需要添加一些黏结剂、造孔剂等,以增强催化剂的机械强度。因此,商用VWTi催化剂中通常还含有SiO、AlO、CaO成分等。它们的存在使得催化剂实际活性与设计活性存在一定的差距。

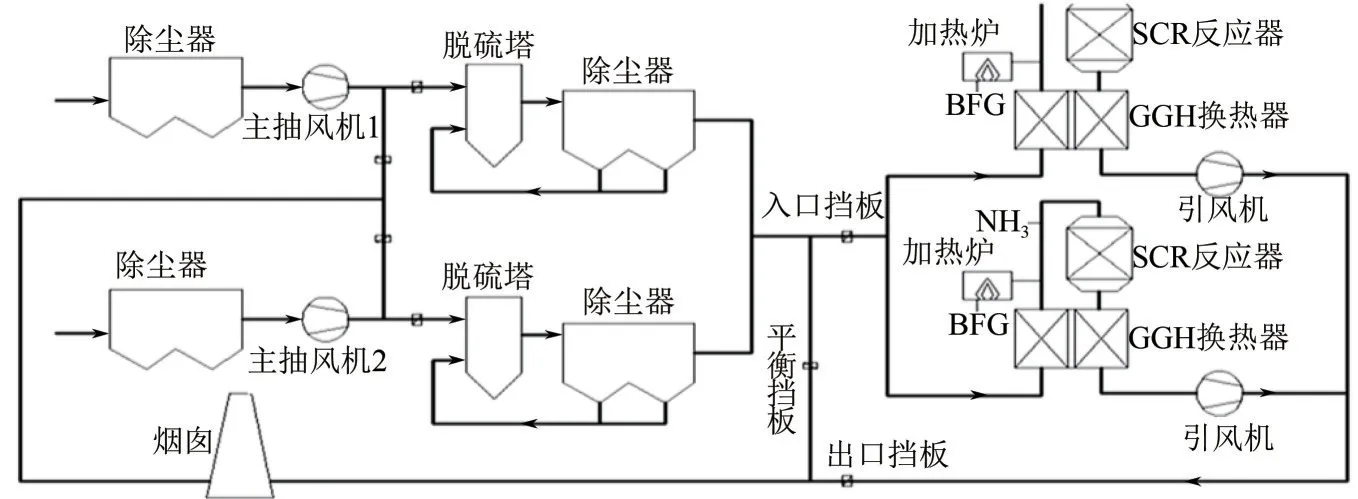

2.2 中温SCR催化剂在烧结烟气中应用现状

图6 宝钢4#烧结机SCR烟气脱硝工艺流程图[69]

2.3 低温脱硝/二英催化剂

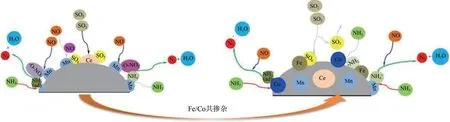

图7 Fe/Co提高CeOx-MnOx/TiO2催化剂抗水抗硫性能机理图[80]

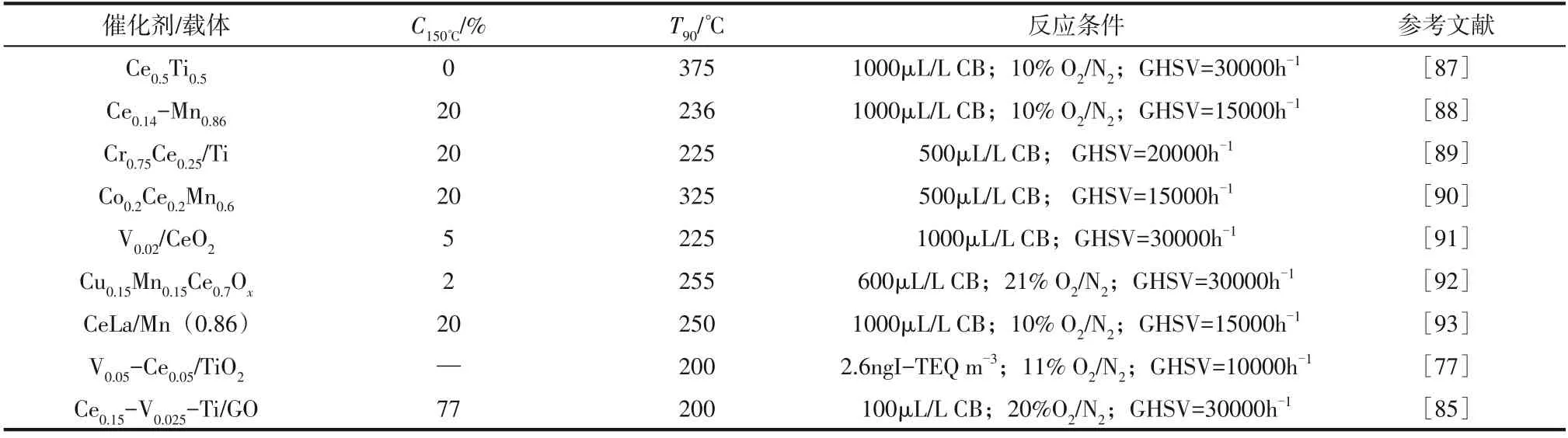

表2 含铈氧化物催化剂降解氯苯的研究现状

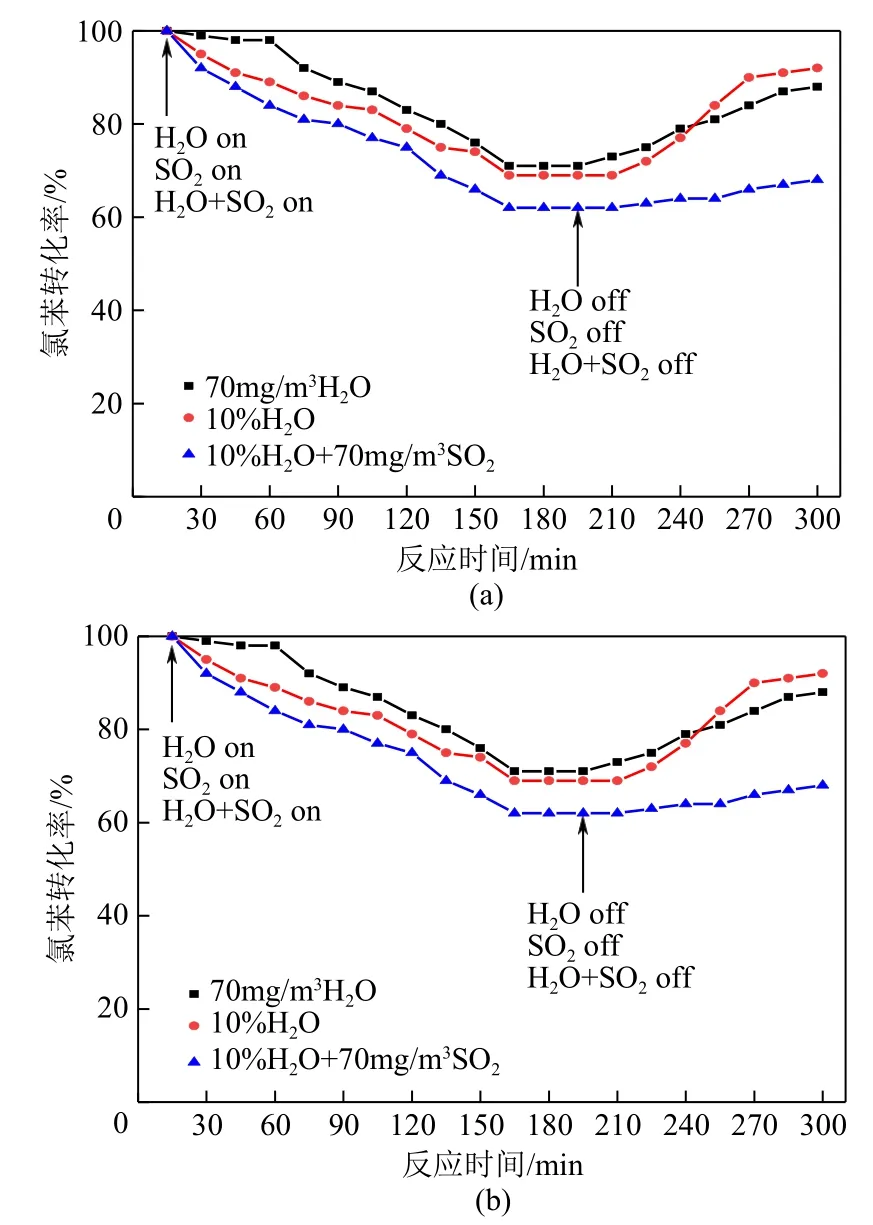

图8 H2O和SO2对Ce(15)-V(2.5)-Ti催化剂和Ce(15)-V(2.5)-Ti/GO(0.7)催化剂氯苯氧化性能的影响[86]

3 结语

(4)随着烧结烟气超低排放持续推进,当前仅仅依靠单独末端治理的减排成本逐步提高,源头控制和过程减排技术可以在投入较少的前提下实现部分污染物减排,未来可以考虑结合源头、过程和末端三种技术的各自特点,采用烧结生产全流程多技术耦合的方式,实现烧结烟气多污染物低成本减排。