乙炔氢氯化金基无汞催化剂的研究进展

2022-08-01曾军建赵基钢

曾军建,赵基钢

(1 绍兴文理学院上虞分院,浙江 绍兴 312000;2 绍兴文理学院元培学院,浙江 绍兴 312000;3 华东理工大学绿色能源化工国际联合研究中心,上海 200237)

聚氯乙烯(PVC)为世界五大工程塑料(PVC、PE、PP、PS 和ABS)之一,占塑料总需求的16%以上,据统计2021年全球消费的PVC 超过4000万吨,预计到2026年将达到5620万吨。PVC主要由氯乙烯(VCM)单体制备而成,基于我国“多煤少油”的能源现状,约80%的VCM 都来自于煤基路线的乙炔氢氯化工艺。然而工业汞基催化剂易挥发且毒性高,严重威胁着环境安全和人类健康。在汞资源枯竭和环境保护政策的双重约束下,找到一种可替代的无汞催化剂,是我国煤基聚氯乙烯工业实现绿色可持续发展的必然要求。

1975年,Shinoda将乙炔氢氯化反应中金属催化剂的催化活性与金属阳离子的电子亲和势进行关联。随后基于该理论,Nkosi和Hutchings等相继预测、筛选出金基催化剂在乙炔氢氯化反应中具有较高的催化活性。自此金基催化剂逐渐受到研究者的广泛关注,并成为乙炔氢氯化无汞催化剂开发的重要研究方向。

1 单金属金基催化剂改进方向

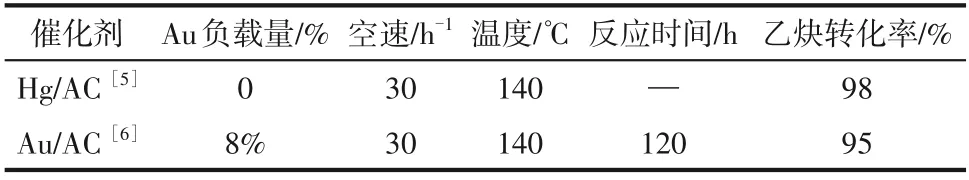

在乙炔氢氯化反应的应用之前,金基催化剂已经在一氧化碳氧化、过氧化氢合成、丙烯环氧化等多种反应中发挥了重要作用。早在1975 年日本就开展了对乙炔氢氯化金基催化剂的研究,据专利报道,岩崎孝雄以氯金酸为前体、活性炭为载体制备的Au/AC 催化剂具有较高催化活性,如表1所示。

表1 Hg/AC与AWu/AC催化剂的催化性能对比

但与传统汞基工业催化剂相比,该催化剂的稳定性较差,远未达到工业催化剂8000h以上的寿命要求;加上该催化剂的金负载量高达8%,其制备需要用王水,1t 催化剂需消耗约0.5t 的王水。总之,较差的稳定性、过高的生产成本以及较低的环境友好度都远达不到工业应用的要求。

综上,金基催化剂要实现工业化必须兼顾高效性、经济性和环境友好性,关键在于:①提高催化剂的稳定性,工业应用催化剂的寿命普遍要求8000h以上;②降低王水或酸的使用量,减少酸回收成本,提高环境友好度;③降低金的使用量,按照工业氯化汞催化剂的成本约为8.2×10CNY/t 核算,只有当金基催化剂中金负载量小于0.25%时,才能符合工业应用的经济性要求。因此基于上述思路,研究者们从催化机理、活性组分和载体等方面入手,不断尝试了提升金基催化剂的相关性能。

2 乙炔氢氯化金基催化剂的机理

2.1 活性组分

为提高金基催化剂的催化活性,围绕活性组分的构筑策略被广泛研究。基于Shinoda的研究理论,金基催化剂的主要活性组分是Au和Au,且各组分催化活性由高到低的顺序为Au>Au>Au。Conte等采用表征手段分析了反应中金基催化剂上活性组分的变化趋势,研究发现,以HAuCl为前体制备的新鲜催化剂中有Au和Au,而失活催化剂中只有Au,指出金基催化剂中Au和Au的含量和稳定性,与催化剂的催化性能存在密切关联。而Malta 等则通过研究不同浸渍液下Au 价态对乙炔氢氯化的影响,指出Au是促进乙炔氢氯化的主要活性组分。Kaiser 等制备了一系列含不同价态和Au 颗粒尺寸的金基催化剂,评价实验表明催化剂中Au含量越高,催化剂的活性反而越低,由此指出Au的催化活性高于Au。Tian等的研究观点则与传统观点不同,指出Au也是金基催化剂的主要活性组分。因此,目前关于Au是否是金基催化剂的活性组分仍存在争议,若能充分阐明活性组分及其作用机理,围绕以活性组分为中心构建策略,则能进一步提高催化剂性能。

2.2 反应路径

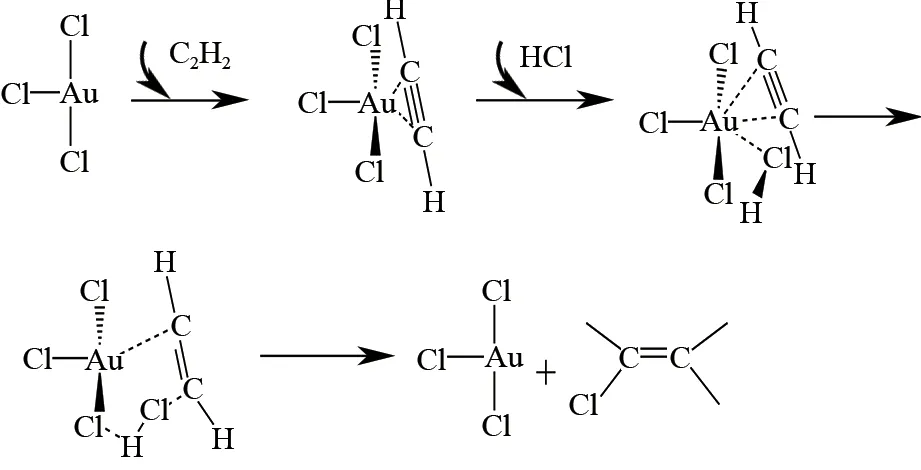

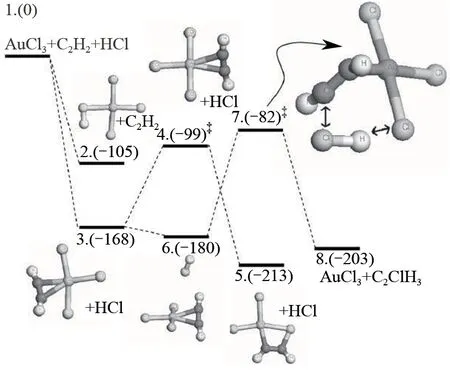

为进一步探究金基催化剂的催化机理,早在2007 年Conte 等在实验中通过改变乙炔和氯化氢的进料顺序,分析了Au/AC 催化性能的变化情况。研究表明,催化剂经氯化氢预处理后催化活性更好,并推测AuCl先吸附乙炔形成中间体,再吸附氯化氢按反马氏规则与乙炔发生加成反应,最后乙炔与Au之间的σ配位键断裂生成产物(反应路径如图1 所示)。随后基于Au和Au是活性组分的理论,采用AuCl单体模型和DFT 计算了金基催化剂催化乙炔氢氯化的反应机理(如图2所示),验证了上述猜想,计算结果表明AuCl对乙炔的吸附能(-168kJ/mol)小于对氯化氢的吸附能(-105kJ/mol)。

图1 AuCl3催化剂催化乙炔氢氯化反应的反应路径[11]

图2 AuCl3催化剂催化乙炔氢氯化反应的能级图[11]

2.3 失活和再生

金基催化剂的主要缺点在于价格昂贵,若能使金基催化剂保持长期稳定性或者对失活催化剂实现再生,那么就能极大降低催化剂的生产成本。因此,催化剂的失活和再生研究非常重要。

2.3.1 失活原因

1991 年,Nkosi 等制备了以HAuCl为前体的金基催化剂,并从两个温度段研究了催化剂的失活机理,得出若反应中没有HCl参与,吸附在活性组分上的乙炔会发生聚合反应生成稳定的芳环结构积碳。在低温(60~100℃)下的失活主要是由上述积炭沉积所引起的,所以需提高进料气中氯化氢的比例来抑制积炭生成;另外,随着反应的进行,Au或Au会被具有较强还原性的乙炔所还原,在高温(120~180℃)下的失活则主要归因于活性组分的还原。Wang 等运用DFT 方法对金基催化剂的失活进行了模拟计算,指出Au奇数金原子簇比偶数金原子簇的催化性能更好,活性组分的团簇情况也对催化性能有着重要影响。Dai 等详细研究了金的价态和分散度在乙炔氢氯化反应中对催化剂失活的影响,得出Au 颗粒的团聚是导致催化剂失活的另一个重要原因。

综上所述,金基催化剂失活的主要原因包括以下三个方面:①活性组分Au或Au被还原为Au;②产生积炭,活性组分被积炭覆盖;③Au 颗粒、团簇发生聚集。当然在反应过程中,这三个原因可能同时发生。

2.3.2 金基催化剂的再生

1988年Hutchings等将失活金基催化剂与汞基催化剂在同等情况下用氯化氢处理6h,对比发现相较于有25%Hg 流失的汞基催化剂,金基催化剂不仅能恢复原始活性且Au 的含量不变。随后Noski 等也研究了金基催化剂的再生方法,发现用100℃下的氯气处理,或用煮沸的王水处理可以使失活的金基催化剂实现再生。再生机理在于,金基催化剂是基于HAuCl为主活性组分制备而成,反应时的反应热和具有较强还原性的乙炔会使HAuCl中部分的Au和Au被还原为Au,而经上述处理后,Au会被氧化为Au,使催化剂重新活化且能保持较高的催化活性。

3 乙炔氢氯化金基催化剂的研究进展

在探索金基催化剂活性组分、反应机理和失活再生的同时,改进催化剂的研究工作也在不断进行。

3.1 活性组分改进促进催化性能

3.1.1 添加金属助剂促进催化性能

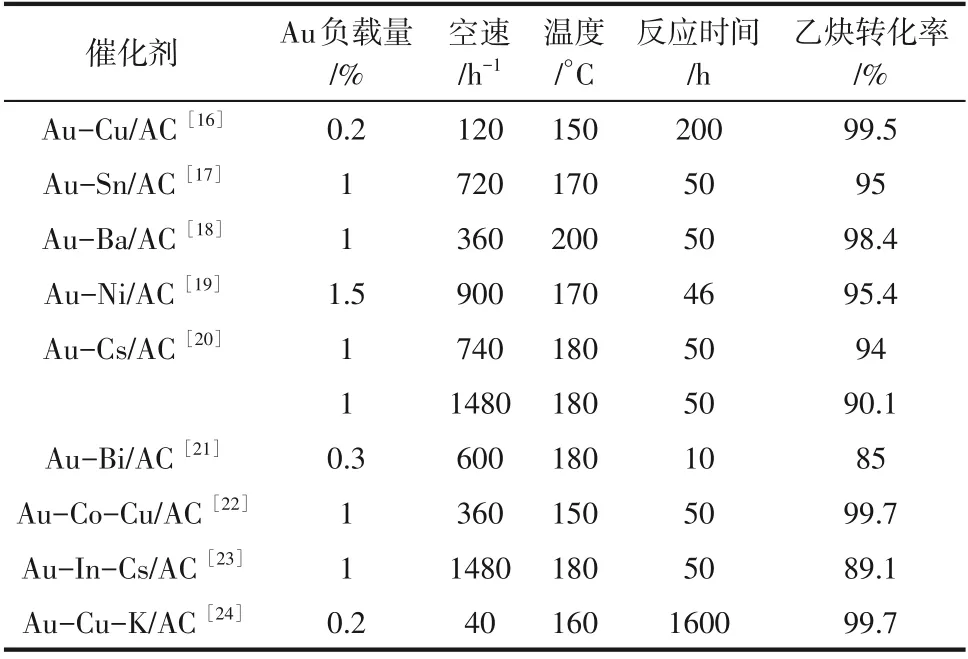

Hutchings等曾报道,在1%或2%Au负载量的Au/AC上加入少量金属(Pd、Ir、Pt、Ru、Rh)可以提高催化剂的活性和稳定性。从此研究者们开始尝试在金基催化剂中引入不同的金属助剂,一系列以Au为主活性组分的双金属催化剂和三金属催化剂被陆续开发出来,相关的催化性能结果如表2所示。

表2 不同双组分催化剂的催化性能

成本低、热稳定性好的Cu 常被选作助剂。Wang 等以Cu 为助剂,按Au/Cu 为1∶5 制备了Au-Cu双组分催化剂,实验表明该催化剂具有较高催化活性,在空速120h的条件下,200h内的乙炔转化率保持在99.5%以上。Dong等对比评价了一系列Au/Sn 不同比例的Au-Sn/AC 催化剂,研究表明SnCl的加入能有效分散Au活性组分,抑制积炭产生,当Au∶Sn 为1∶1 时,催化剂的活性最好。Zhang 等研究Au-Ba 双组分催化剂,指出添加Ba可以有效提高Au 活性组分的分散度,从而提高催化剂的稳定性。Pu等基于Au能促进Ni在较低温度下还原的研究制备了Au-Ni双金属催化剂,指出Ni能抑制Au和Au的还原并氧化Au,从而提高了催化剂的催化活性。Zhao等结合实验评价与表征手段,发现Cs可以稳定Au活性组分,使Au-Cs催化剂在较高空速1480h下仍能保持较高的催化活性,乙炔转化率达90%以上。Zhou等报道了Au-Bi 催化剂中由于Bi到Au的电子转移,抑制了Au和Au的还原,但是由于BiCl存在沸点低、易挥发(350℃)的缺点,实际应用相对困难。

三金属催化剂也被陆续开发出来。Zhang 等报道,Co和Cu的协同作用可以稳定Au和Au,增强催化剂对氯化氢的吸附能力,从而抑制了Au或Au的还原和积炭的生成,加上Cu也起到了辅助催化剂的作用,所以三金属Au-Co-Cu催化剂表现出优异的催化性能和长期稳定性,催化剂的使用寿命估算可长达6513h。同样,Zhao 等报道了加入InCl和CsCl 可以显著提高金基催化剂的活性和稳定性,由于InCl的电负性比Au低,In能向Au中心转移电子来增加Au的电子密度,增强催化剂对氯化氢的吸附作用。Zhao 等制备的Au-Cu-K/AC催化剂通过了单管反应器1600h的长期试验,乙炔转化率保持在99%以上,表明Cu、K 与Au 之间存在协同作用可以促进活性组分的分散,抑制积炭的形成,使催化剂保持长期稳定性。

综上所述,在乙炔氢氯化反应中金属助剂通常从以下方面来提高催化剂性能:①增加Au或Au的还原活化能来抑制还原反应,从而增加活性组分的相对数量;②与活性组分形成协同效应,通过向活性组分转移电子增加其电子密度;③分散Au 颗粒,减弱活性组分的团聚作用;④降低活性组分对乙炔和氯乙烯的吸附,提高对氯化氢的吸附,抑制乙炔的还原作用和积炭反应。

添加金属助剂虽能提高催化剂的催化性能,但相对于单金属金基催化剂可以较容易的用王水溶解回收金,其他金属的添加(如K、Cu 等)则会增加金的回收难度和成本,这也是研究者必须要考虑的问题。

3.1.2 添加配体促进催化性能

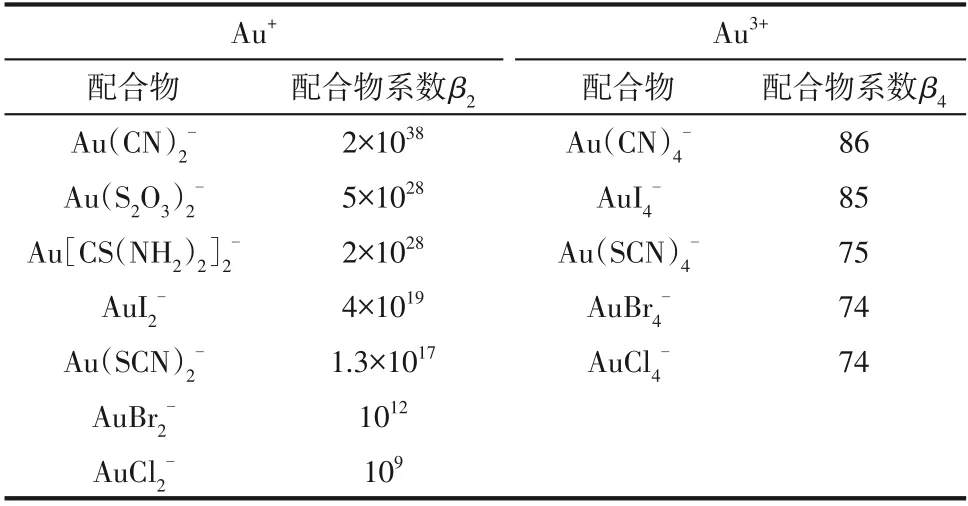

2013 年Bishop 等给出了一系列常见的Au和Au配合物的稳定性常数,如表3所示。

表3 金离子含不同配合物的稳定性常数[25]

由表3 数据可知,Au和Au与配体结合后比与卤素(Cl、Br、I)结合表现出更好的稳定性。有机配体的特殊结构可以与Au 的空轨道作用,从而起到调控金属电子分布来稳定金属价态的作用,使金属阳离子不易被还原。由此推断,添加配体来制备复合金基催化剂,能提高催化剂稳定性,Au和Au的配合物稳定性常数(表3)可用于指导筛选合适的配合物。同时Bishop等研究发现在制备配体复合催化剂过程中,含硫、氰化物等配体不用王水作为浸渍溶剂,可以直接在HAuCl水溶液中添加,并以活性炭为载体,在水溶液中制备了含NaAu(SO)配体、负载量仅为0.1%Au 的高活性和高选择性金基催化剂。

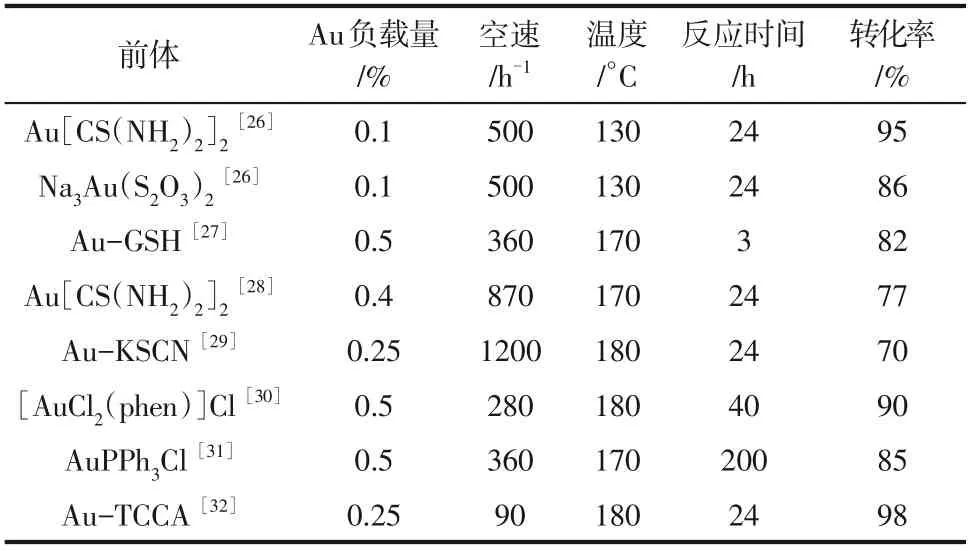

添加配体不仅能提高催化剂的催化性能,还能从制备方法上解决传统采用王水处理成本高的难题,这给研究者们提供了研究思路。于是大量的研究工作集中在探索含不同配体的新型金基催化剂上,相关催化剂的催化性能如表4所示。

表4 含不同配体Au基催化剂的催化性能评价

一系列含硫和含氮配体的复合金基催化剂被不断探索出来。Johnston 等筛选制备了含不同配体的金基催化剂,得出含氮以及含硫配体的金基催化剂,在降低金的负载量(0.1%Au 负载量)的情况下仍能表现出相当高的催化活性,乙炔转化率高达85%以上。Qi等发现,加入谷胱甘肽(GSH)的Au-GSH/AC 催化剂对氯化氢的化学吸附增强,同时催化剂中的Au被还原为Au,使催化活性得到了有效提高;Yin 等制备了以HAuCl和硫脲(CHNS)为原料的Au[CS(NH)]/AC催化剂,相对于Au/AC催化剂,能表现出更优的催化活性,在空速870h的条件下,乙炔转化率仍能保持在77%。研究指出配体可以通过向活性组分Au和Au转移电子来减弱还原作用,增强催化剂对氯化氢的吸附能力来提高催化剂的催化性能。Zhou等使用硫氰化钾(KSCN)制备了复合金基催化剂,研究表明硫氰根(SCN)将Au的电极电势从0.926V 降低到0.662V,从而减弱活性组分的还原作用,提高催化剂的稳定性。

与此同时,其他含磷和含氯配合物的研究也取得了不错进展。Dong等制备了含三苯基膦(TPP)配合物的Au 基催化剂(AuPPhCl/AC),在降低金负载量的情况下,200h 内乙炔转化率仍可以保持在85%。研究表明,TPP可以通过电子转移来增加Au和Au的电子密度,较强的配位效应抑制了Au/Au的还原,增强了Au和Au的稳定性,同时TPP配体也能增强催化剂对氯化氢的吸附作用,减弱对乙炔和氯乙烯的吸附作用,抑制积炭反应。Huang等报道了采用1,10-邻二氮杂菲啰啉配体制备的[AuCl(phen)]Cl 催化剂表现出较好的催化活性和稳定性,结合表征结果表明,归因于1,10-邻二氮杂菲啰啉配体上的电子转移到了Au,抑制了Au的还原。Xu等也评价筛选了多种配体复合金基催化剂,得出三氯异氰尿酸(TCCA)可以显著提升催化剂性能,并通过DFT计算表明,TCCA 可以显著增强活性组分对氯化氢的吸附,减弱乙炔的吸附,从而抑制了积炭反应和活性组分的还原作用。

3.2 载体改性促进催化性能

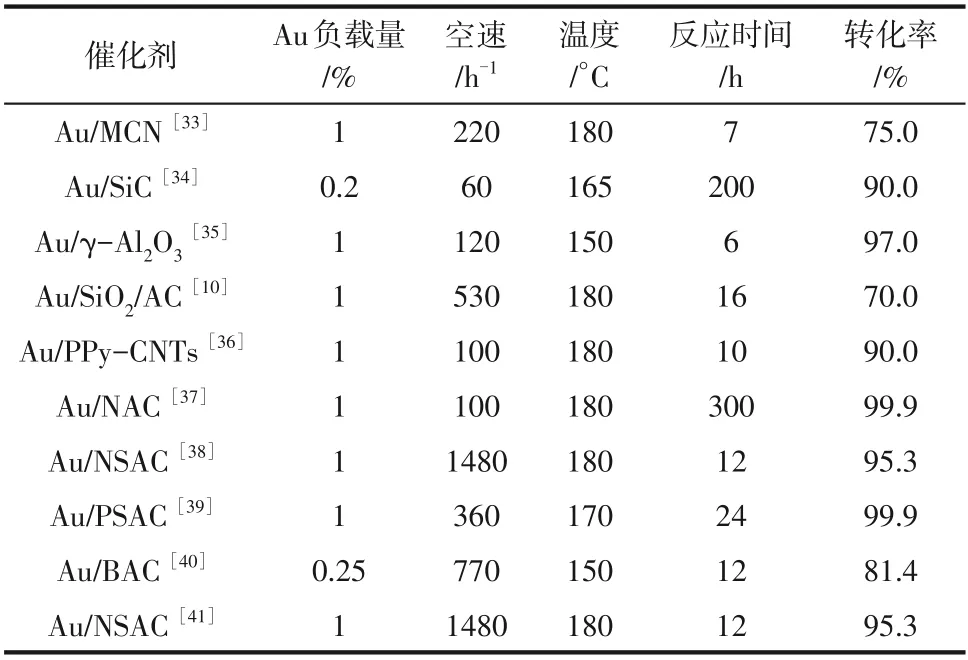

组分的分散程度和稳定性对金基催化剂的活性和寿命起着至关重要的作用,载体对催化剂性能的影响也不容忽视,载体的选择和性质研究也受到了诸多关注。在乙炔氢氯化反应中,椰壳活性炭(AC)具有成本低、抗腐蚀性强、电子导电性好、表面基团多和比表面积高等优点,是金基催化剂的优选载体,但AC 的机械强度较低,在反应条件下容易破碎,会造成活性组分损失和催化剂失活等问题。因此,研究者们尝试通过寻找其他载体或载体改性等方式对载体进行改进,相关催化剂的催化性能如表5所示。

表5 不同载体对金基催化剂催化性能的影响

3.2.1 金基催化剂的载体筛选

Zhang 等对比了TiO、MgO、AC 等多种载体,最终筛选出以沥青基球形活性炭(SAC)为载体制备的催化剂具有更好的催化活性。Dai 等发现介孔氮化碳(MCN)具有较高的热力学稳定性,以MCN为载体制备的1%Au负载量的Au/MCN催化剂,相较Au/AC催化剂,乙炔的初始转化率提高了53.7%。Yang等报道了以碳化硅(SiC)泡沫为载体制备的Au/SiC,金负载量降低为0.2%,乙炔转化率却高达90%。由于SiO表面具有酸性位点,γ-AlO表面具有碱性位点,也被用于载体研究。Zhao 等筛选出以介孔γ-AlO为载体制备的Au-Cu/γ-AlO催化剂,乙炔转化率达97%,并且该催化剂经空气加热处理后,可以恢复催化活性。也有研究指出,二氧化硅改性活性炭(SiO/AC)经KOH处理后,可以提高Au的分散度以提高金基催化剂的催化活性。

3.2.2 金基催化剂的载体改性

近年来,金基无汞催化剂活性炭载体的氮、磷、硼改性被广泛研究并取得了较大突破。Li等以聚吡咯(PPy)氮改性的碳纳米管为载体,制备了1%Au 负载量的Au/PPy-CNTs 催化剂,10h 内的乙炔转化率保持在90%以上,进一步研究表明PPy与活性组分之间存在电子转移,杂原子氮与Au的相互作用有助于提高金颗粒的分散度以及活性相组分的稳定性,有助于提高催化剂对氯化氢的吸附能力,从而提高了催化剂的催化性能。Zhao等采用尿素作为氮源对活性炭进行表面处理,以1%Au负载量制备了Au/NAC催化剂,并进行了300h的催化性能评价。研究表明,该催化剂在300h 内的乙炔转化率和选择性都达到了99.99%,提出引入的氮原子能有效地锚定活性组分Au并抑制Au的还原作用。Di等采用经氮、硫改性后的活性炭制备了Au/SNAC 催化剂,经性能评价表明,在乙炔空速高达1480h的情况下,反应12h后,乙炔转化率高达95.3%。在载体磷改性方面,Wang等以三苯基膦为磷源对活性炭进行磷改性,并以改性后的载体制备了Au/PSAC 催化剂,经评价实验表明,当载体中磷的比例达到20%时,在空速360h的条件下,乙炔转化率能在23h之内保持在99%。研究表明,磷改性的活性炭载体表面上的PO和PO基团能有效抑制Au和Au的还原失活,从而提高催化剂的稳定性和寿命。Jia 等以经硼酸煅烧后的活性炭为载体制备了Au/BAC 催化剂,研究表明经硼改性后的炭载体,能稳定Au的催化活性,抑制Au的还原,增加对氯化氢的吸附作用,还能有效抑制积炭沉积,从而提高催化剂的催化性能。此外,Chen等使用硼酸作为孔隙发泡剂,以孔径在5.6~40.5nm内的活性炭为载体制备催化剂,研究指出不同炭载体的孔径对金基催化剂活性和积炭的生成也有显著影响。

在载体改性机理研究方面也取得了不错的进展。Gu 等通过DFT 计算,研究了活性炭载体氮改性对金基催化剂的影响,提出经氮改性后的活性炭载体能向活性组分(Au/Au)进行电子转移,增强活性组分对氯化氢的吸附作用,从而提高催化剂的催化活性。张善正等也采用CH石墨团簇模型来模拟氮改性载体,通过DFT 计算研究氮改性对金基催化剂活性组分的影响,研究表明经氮改性后的金基催化剂,活性组分对氯化氢的吸附能力增强,同时由于N 与Au 之间的电子转移,降低了活性组分的聚集和还原作用,使催化剂的活性和稳定性得到提高。

综上所述,活性炭载体杂原子掺杂主要通过以下方式来提高金基催化剂的活性和稳定性:①载体表面以杂原子作为活性组分(如Au/Au)的锚定点来稳定催化活性组分,增加活性组分的还原活化能和还原温度,从而增加活性组分的数量;②从载体表面的杂原子转移电子来增加活性组分的电子密度,从而增强活性组分对氯化氢的化学吸附作用,或降低对乙炔、氯乙烯的吸附作用,来延缓积炭的生成和沉积;③改变载体孔结构降低活性组分的聚集作用,促进活性组分的分散。

上述研究表明,活性组分和载体改性可以从抑制催化剂的失活和积炭反应等方面,来提高金基催化剂的活性和稳定性。但需要注意的是,上述改进过程普遍繁琐且P、N、S等元素也易产生污染,不利于工业化大批量应用生产。因此,简化改进流程并且兼顾高效、经济和环境友好度,继续优化金基催化剂仍是研究者们需要克服的重要难题。

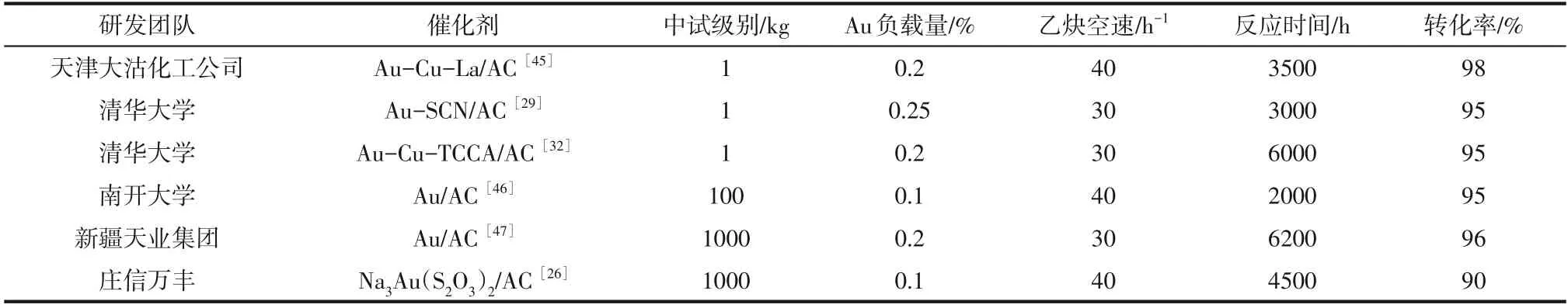

4 乙炔氢氯化金基催化剂的中试进展

随着金基催化剂活性组分和载体改进的研究不断成熟,其催化活性和稳定性都展示了较高的产业前景,相关的工业化进展工作也在不断推进,相关催化剂的催化性能如表6所示。

表6 不同金基催化剂催化性能的中试评价

天津大沽化工公司与华东理工大学沈本贤课题组将研发的Au-Cu-La/AC金基催化剂按照实验室标准放大125 倍后,以直径38mm 的单管反应器装载1m催化剂,进行了公斤级的中试实验,结果表明,3500h 后乙炔转化率保持在98.5%以上,氯乙烯的选择性稳定在99%以上。南开大学李伟课题组顺利完成催化剂的活性组分和载体改进的研发工作,开发了金负载量为0.1%的金基催化剂,进行了百公斤级催化剂单管测试,该催化剂运行2000h,乙炔转化率达95%以上,氯乙烯选择性大于99%。清华大学魏飞和罗国华等团队也以硫氰酸盐为配体制备了金基催化剂,按照年产4t 氯乙烯的规模进料,通过了3000h的工业测试,测试结果表明该催化剂的稳定性良好,乙炔转化率大于95%。随后该团队又对新开发的Au-Cu-TCCA催化剂进行了超6000h 的中试评价,在内径80mm 单管固定床反应器中装载2.5kg 催化剂,结果表明,在空速30h的条件下,乙炔转化率保持在95%以上,对比显示两种催化剂都具备较高的工业应用潜力。新疆天业集团与新疆绿色氯碱中心自主研发的金基催化剂在单管测试完成的基础上进行了万吨级中试放大实验,在空速30h的条件下运行了近6200h,平均乙炔转化率在96%以上,氯乙烯选择性达99%。庄信万丰公司和Johnston 课题组合作研发的NaAu(SO)/AC催化剂也陆续完成了实验室评价和直径50mm的单管中试实验,随后该团队还建造大尺寸壳管反应器,负载1.6t催化剂进行了放大实验运行超4500h,乙炔转化率为大于90%,氯乙烯选择性达99%。

从上述中试实验结果来看,部分研究团队的金基催化剂已具备良好的工业化前景。相信随着研究的继续深入,乙炔氢氯化工业化可以逐渐摆脱汞基催化剂,进入无汞催化剂时代。

5 结语和展望

金基催化剂具有活性高、稳定性强且失活后可再生等优点,在乙炔氢氯化无汞催化剂的开发中有着巨大潜力。当然金基催化剂要实现工业化,必须攻克稳定性差、使用成本高以及王水回收难等问题。在提高催化剂稳定性的同时,要尽可能地降低金的负载量和减少酸的使用量。多年来,研究者们从活性组分改进和载体改性等方面入手提高了催化剂的催化寿命和稳定性,降低了金的负载量,在制备上突破了王水的回收难题。当然金基催化剂仍有进一步的研究开发空间:①活性组分中Au对乙炔氢氯化反应的催化性能尚待确认;②关于配合物改性、载体改性以及氮、硫等与Au 协同关系的内在机理还需深入探讨;③更高效开展再生和回收的研究还比较薄弱;④开发更高效化的改进流程和制备方法,简化活性组分和载体改进过程的同时,精确控制改性效果;⑤需探索出更高强度的可再生载体;⑥中试以及后续的放大效应问题仍需细化研究。

总而言之,在后续的研究中探索低成本高效无汞催化剂及其工程化问题,仍是该领域的研究重点。