全尺寸短舱排气道声衬声学设计与试验验证

2022-08-01霍施宇杨嘉丰邓云华燕群

霍施宇,杨嘉丰,邓云华,燕群

1. 中国飞机强度研究所 航空声学与振动航空科技重点实验室,西安 710065 2. 中国航空制造技术研究院 航空焊接与连接技术航空科技重点实验室,北京 100024

随着民用涡扇发动机涵道比越来越大,发动机风扇噪声已经逐步取代喷流噪声成为发动机噪声的主要噪声源。业内广泛采用短舱声衬技术抑制风扇噪声,即在短舱内壁面铺设声衬抑制噪声向外传播。针对风扇噪声传播特征,开展声衬消声设计和性能验证是航空声学研究的热点问题之一。

短舱声衬设计的核心是降低旋转叶轮机械噪声向管道外辐射,通过优化设计短舱声衬长度、位置和声阻抗等参数以获得较好的消声效果。目前,针对短舱进气道声衬的声学设计和试验研究已经开展了大量的研究工作。早在20世纪80年代,美国NASA刘易斯实验室就开展了风扇前传噪声的实验研究。中国飞机强度研究所针对进气道声衬进行了旋转模态发生器研制和试验验证,并开展了分段式声衬、复合材料声衬等新型声衬的结构优化设计,建设了一批专用的声衬声学试验系统,推动了中国进气道声衬设计技术的快速发展。此外,北京航空航天大学和中国航发商用航空发动机有限责任公司也都对风扇声源特性和进气道声衬性能进行了较为系统的研究。

相比于短舱进气道,在排气道内外壁面安装声衬可以增大气流与声衬的接触面积,使得噪声能够多次在涵道内外壁面声衬之间反射,更有利于噪声吸收。但排气道声衬设计难度更大:一方面,排气道声衬受风扇后传噪声的高声压级和切向流的双重影响;另一方面,排气道声衬几何结构更为复杂,需要考虑非等截面流道和反推装置等特征结构的影响。近年来,北京航空航天大学陈超等首先通过半经验模型初步预估了一组较优的声阻抗,在此基础上采用计算声学方法(Computational Aeroacoustics,CAA)对排气道声衬远场指向性进行了数值模拟,最终确定了最优声阻抗,并通过试验证明了设计方法的正确性。中国飞机强度研究所霍施宇等基于旋转模态发生技术搭建了缩比排气道声衬声学试验平台,系统地研究了切向流、温度等因素对排气道声衬降噪效果的影响。然而,上述研究对象都是缩比的等截面圆环声衬,针对全尺寸排气道变截面声衬的声学设计与试验研究还鲜见报道。

针对排气道声衬应用条件,提出了全尺寸排气道声衬的设计方法,并在实验室条件下建立了模拟排气道声学特征的全尺寸实验平台,开展了设计工况下的消声效果试验,验证了全尺寸内环声衬的声学性能,为后续开展精细化声衬设计与验证奠定了技术基础。

1 全尺寸排气道声衬设计

1.1 设计方法

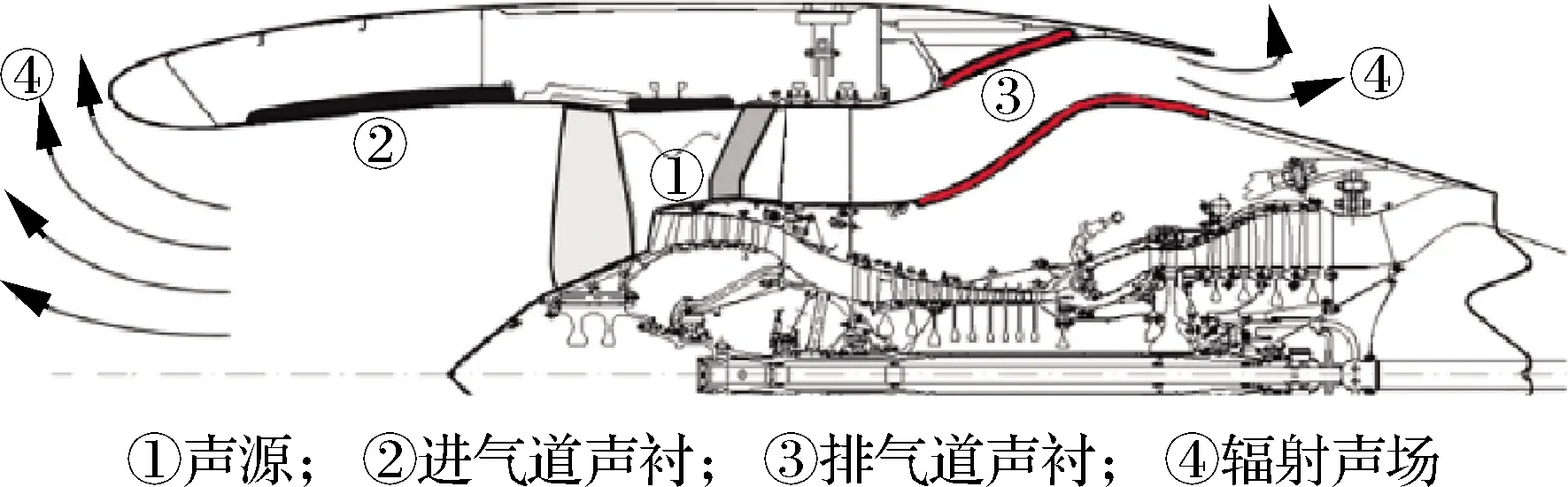

短舱内部敷设声衬的主要区域如图1所示。相比于进气道声衬的圆形管道,排气道声衬应用环境为非等截面环形管道。尽管针对非等截面管道局部声衬的声传播预测有边界元方法、传递单元法等解析方法,但受限于变截面管道假设、不能考虑复杂流动等问题,数值方法仍然是适用性更广的方法。因此,提出基于有限元方法的排气道声衬设计方法。

图1 声衬敷设位置Fig.1 Location of acoustic liners

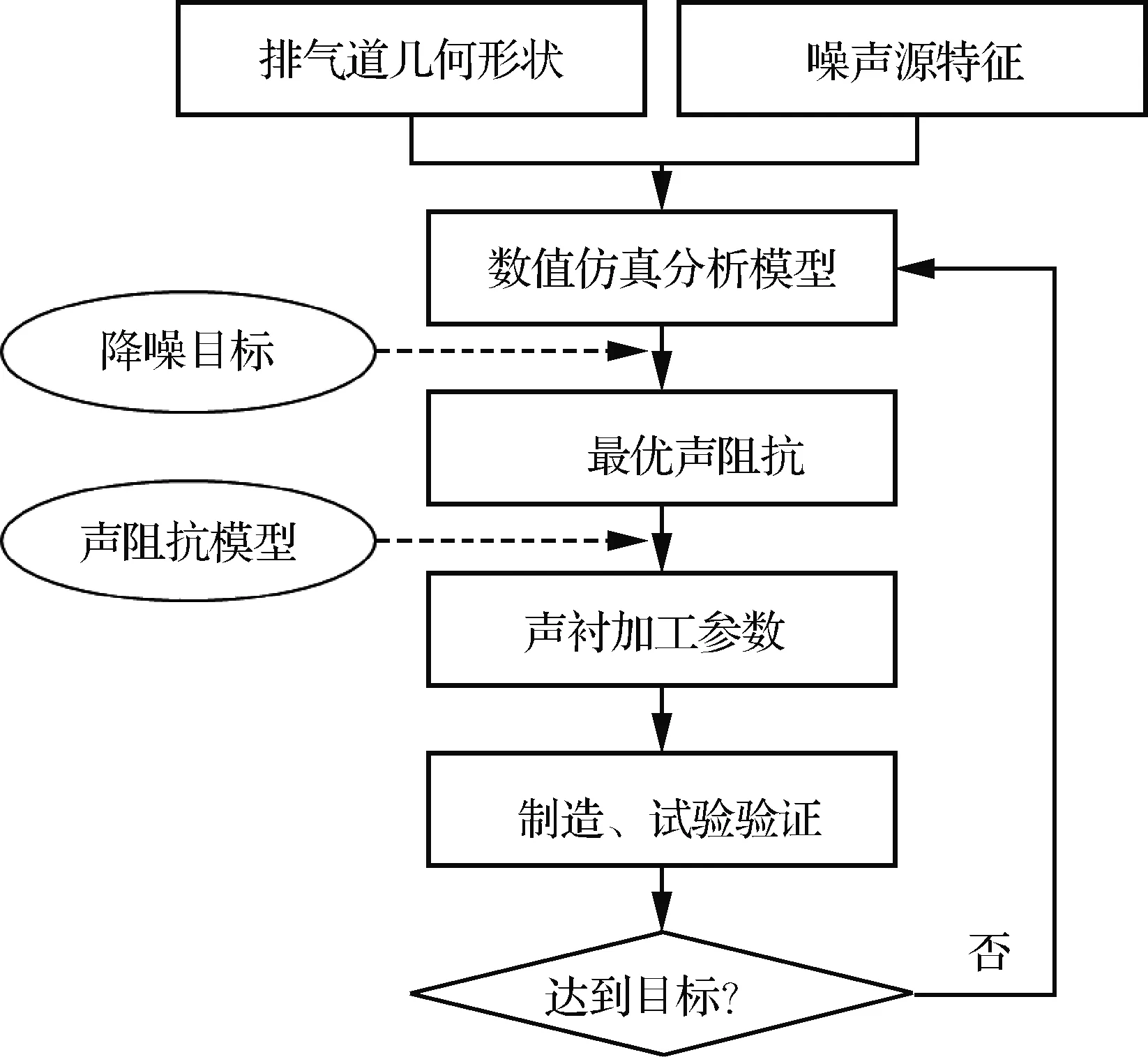

排气道声衬的整体设计思路如图2所示,具体步骤如下:

图2 声衬设计方法Fig.2 Design approach for acoustic liner

1) 根据排气道几何形状和噪声源特性,构建声传播数值仿真分析模型。

2) 根据实际工况确定降噪目标,在多轮优化之后,得到最优壁面声阻抗。

3) 根据声衬声阻抗模型,结合实际材料性能和加工工艺的条件,确定声衬的加工参数。

4) 制备声衬试验件,并通过声学性能试验验证是否达到设计目标。

1.2 最优声阻抗获取

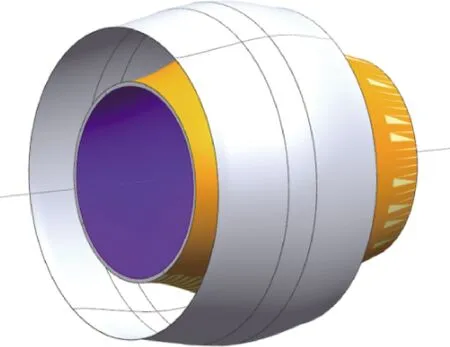

以某型商用涡扇发动机外涵道为原型,设计了排气管道喷管的三维简图如图3所示,黄色部分为排气道内环壁面声衬。管道几何参数和工作环境气动参数在表1中列出,用于作为声衬设计的输入参数。

表1 声衬设计条件Table 1 Design conditions of acoustic liner

图3 排气道声衬三维简图Fig.3 3D sketch of exhaust acoustic liner

考虑航空发动机在实际工作时,全尺寸排气管道前部为外涵管道,后部为自由辐射声场。因此,衡量排气道消声性能的最佳参数应为插入损失(Insertion Loss,IL)。具体定义为固壁条件和声衬条件下排气道向外辐射的总声功率级之差:

IL=′-

(1)

式中:′和分别为固壁面条件和声阻抗边界条件下排气道出口的总辐射声功率级。

将实际三维轴对称环形结构简化为二维模型,构建了排气管道自由声场声辐射的有限元模型如图4所示。用一段1.2 m长的均匀截面环形管道来代替实际发动机外涵道上游部分,环管内径和外径分别参照排气管道刚性前缘尺寸,喷口之前的排气道环管采用某型发动机的实际几何型线。以管道出口截面的圆心为中心,构建半径为5 m的辐射声场,声场边界设为无反射边界条件,以模拟无限大自由空间。求解的方程为波动方程,主计算域采用三角形网格,无反射层中采用四边形网格,最大网格尺寸不超过频率950 Hz声波波长的1/12,同时构建一个包围整个出口的界面用以计算能量积分从而获取插入损失。

图4 排气管道自由声场声辐射传播计算域Fig.4 Computational domain of exhaust free field sound radiation propagation

优化过程中,选取(6,1)模态为目标模态,以设计工况下的排气道辐射声功率为目标函数,以阻抗壁面的声阻和声抗为待优化参数,辐射声功率最小时所对应的声阻和声抗即为最优声阻抗,数值仿真结果如表2所示。

表2 数值仿真结果Table 2 Results of numerical simulation

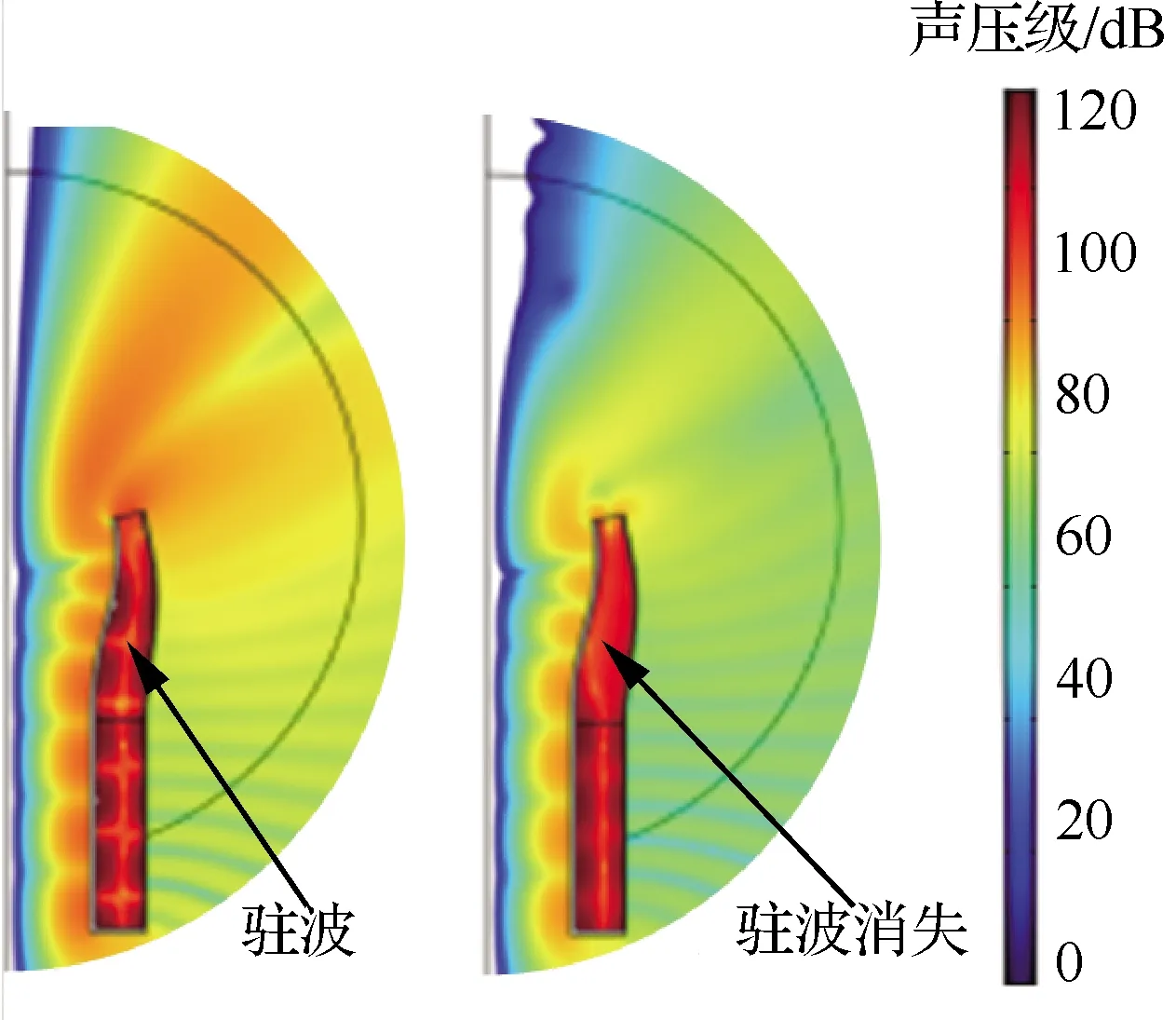

当排气道内壁面分别为固壁和最优声阻抗时,外涵、排气道的辐射声压级(Sound Pressure Level,SPL)如图5所示。可以看出,由于出口的声反射,安装固壁时,外涵和排气道内存在明显的驻波,声压级在管道中并无明显衰减。而当内壁面为最优阻抗边界时,排气道中的驻波消失,管道壁面上的声压级显著减小,自由场中的辐射声压级也明显变弱。

图5 固壁和最优声阻抗下的辐射声压级(左:固壁 右:最优阻抗)Fig.5 Radiation SPL couture with rigid wall and optimal impedance (Left: rigid wall; Right: optimal impedance)

为了能够更好的对比排气道安装前后声场的变化,在刚性壁面和最优阻抗壁面两种条件下,选取以排气出口为中心、半径为3 m和5 m处的(频率950 Hz、6 阶模态)声压级进行对比,如图6所示。可以看出,当排气道内壁面由固壁变为最优阻抗时,其辐射声压级明显降低,在30°~40°和60°~90°指向角范围内都有10 dB以上的降噪量,而在50°~60°之间的降噪量较小,5 m处甚至出现阻抗壁面增加了辐射声压级的现象。需要指出的是,由于数值仿真进行的是理想化的声传播计算,所以在0°~15°指向角附近,辐射声压级会非常低,但在实际试验中,由于背景噪声以及地面反射效应的存在,这种超低的声压级并不会存在。

图6 不同半径处声压级指向性分析结果Fig.6 Analysis results for directivity of SPL at different radiuses

1.3 最优声阻抗实现

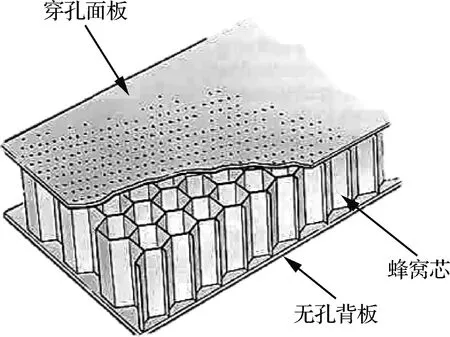

如图7所示,声衬主要由穿孔面板、蜂窝芯、无孔背板组成,可以看作为多个亥姆霍兹共振器并联。

图7 声衬示意图Fig.7 Sketch of acoustic liner

穿孔面中的空气类似于质量块,而蜂窝腔中的空气类似于弹簧,即单个亥姆霍兹共振器可以看成小孔空气质量与空腔空气弹簧组成的弹簧系统。当入射声波频率与弹簧系统频率一致时产生共振,小孔空气剧烈振动摩擦,声能转换为热能而耗散。声阻和声抗是决定声衬降噪效果的主要参数,分别表征声能的耗散与共振效应,既由几何参数决定又受应用环境影响,没有解析解,只能依赖半经验公式。采用业内广泛使用的Goodrich声阻抗模型,对声衬的结构参数进行优化设计。

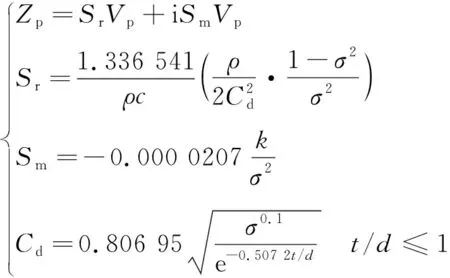

Goodrich模型在考虑声衬孔径(=2)、穿孔率、穿孔板厚度、蜂窝腔深等结构参数的基础上,还考虑了高声压级(声质点速度)和切向流(切向流速、边界层位移厚度)等工作环境影响,其无量纲声阻抗表达式为

=++-icot()

(2)

式中:为波数;为穿孔板原始声阻抗,具体展开项为

(3)

为高声压级诱导的非线性声阻抗项:

(4)

为涵道内高速切向流诱导的非线性声阻项:

(5)

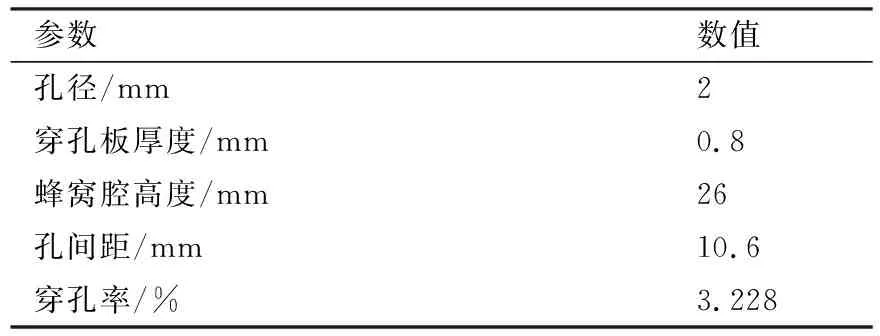

在考虑到几何加工参数尽量取整,孔间距、小孔直径和穿孔率不可过大等原则后,声衬最优几何参数见表3,实际声阻抗=0.590-1.120i。

表3 声衬实际参数Table 3 Actual parameters of acoustic liner

2 声学试验验证

2.1 平台设计

航空发动机工作时,空气由短舱进气道流经风扇时,在转子叶片和静子叶片周围会形成势流场和尾迹,这种势流场或尾迹与叶片之间相互干涉产生的噪声就是涡扇发动机最主要的噪声源——转静干涉噪声,其主要特征是管道内声模态以螺旋方式向前和向后传播。根据Tyler和Sofrin经典理论,风扇叶片转静干涉形成的旋转声模态周向阶数表达式为

=±

(6)

式中:是转子叶片数;是静子叶片数;和为任意常数。

航空发动机风扇高速旋转产生的旋转声模态表现为管道内任意径向位置声压的周期性变化,因而风扇产生的旋转周向模态可以通过周向均布的电动扬声器产生频率相同、相位不同的噪声进行模拟,声音在涵道内叠加后就可以形成周向旋转模态特征。

周向模态最高阶次和扬声器数目需满足:

(7)

式中:为扬声器数目;为最大周向模态数。

基于旋转声模态发生器原理,全尺寸排气道声衬声学试验平台的机械设计步骤为

1) 根据试验研究需求,确定最大周向模态数,依据式(7),计算出所需的扬声器数目。若最大周向模态数为15,则扬声器数目不低于32。

2) 确定试验平台模拟涵道直径尺寸,设计能够与扬声器匹配的波导管,确保扬声器可以周向均布,同时所发出的声波可以最大能量地向模拟涵道传递并不产生声散射。

3) 根据试验对象不同,设计不同的固壁试验段,用于与声阻抗壁面的声衬进行对比分析。

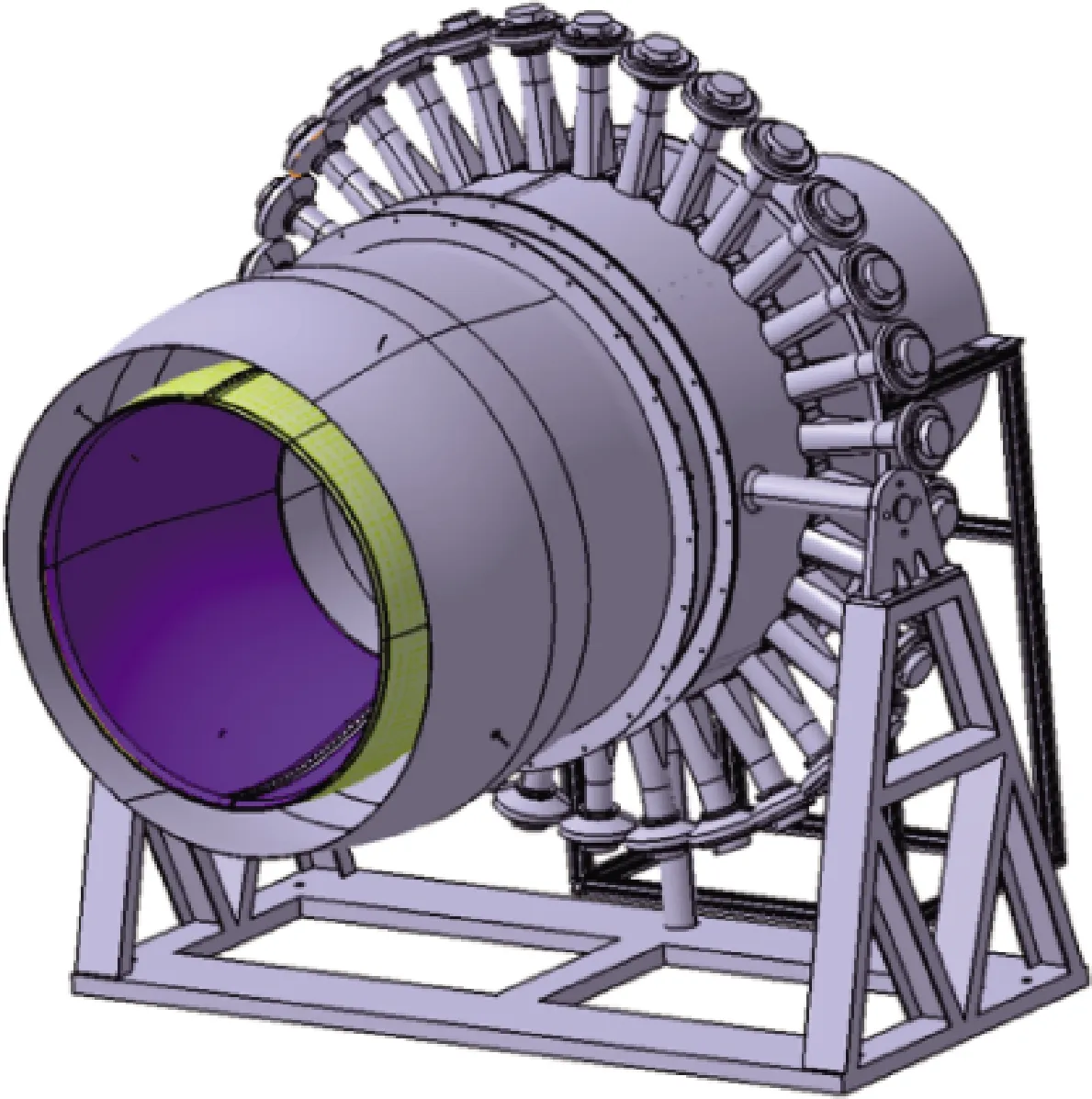

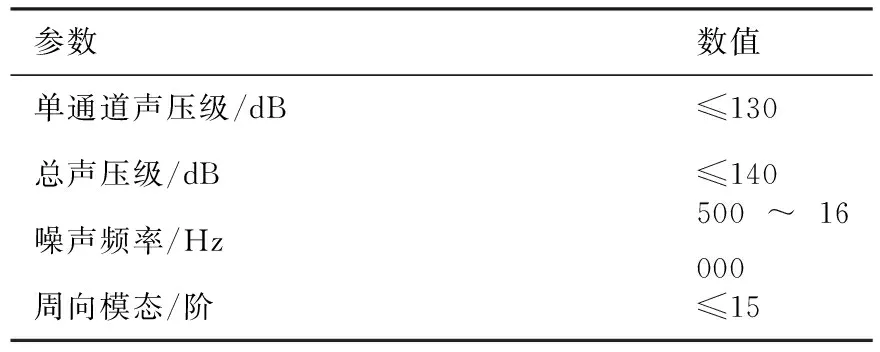

全尺寸排气道声衬声学试验平台主要技术指标见表4,试验平台如图8所示。

图8 试验平台Fig.8 Test rig

表4 试验平台技术指标Table 4 Performance parameters of test rig

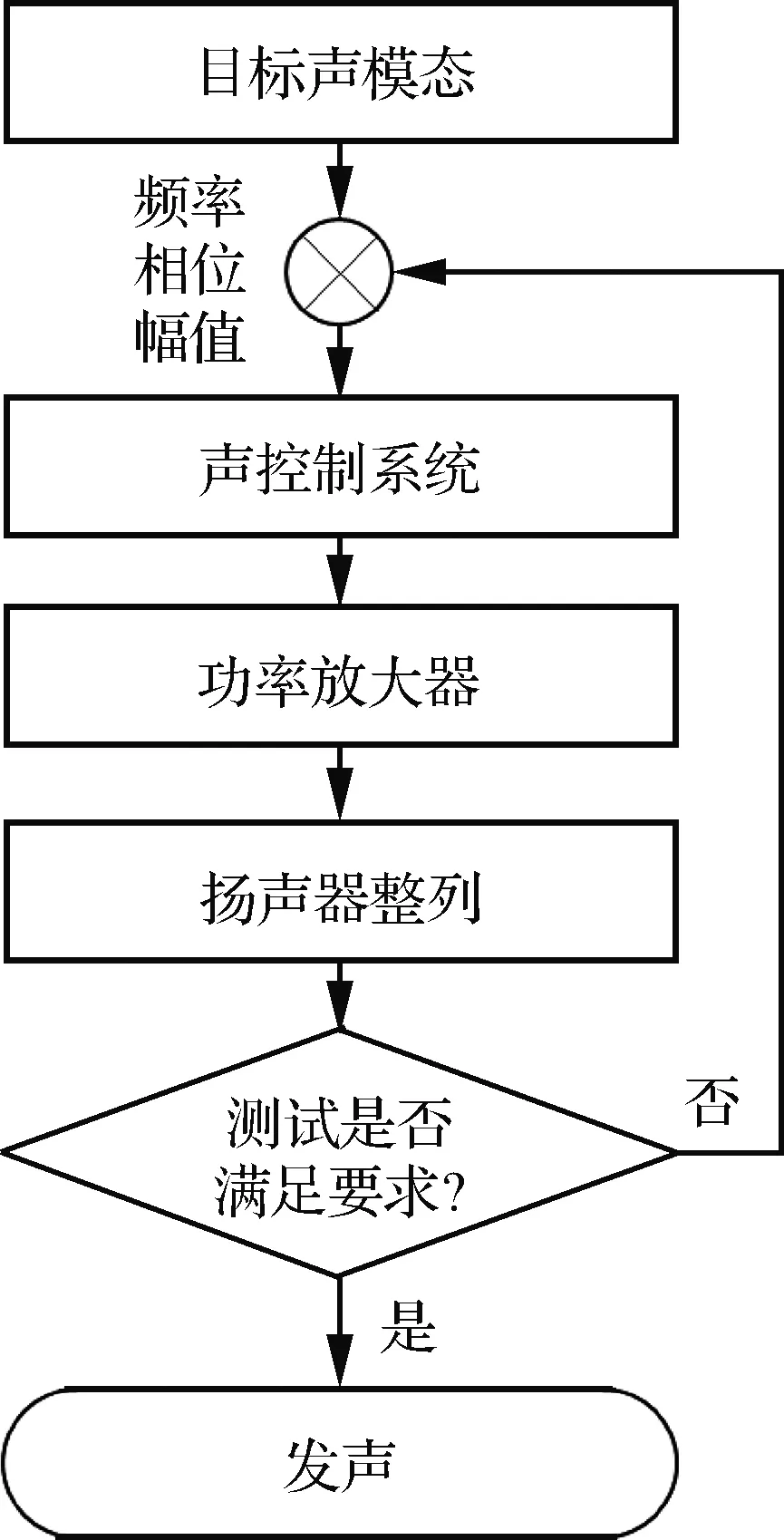

试验平台设计了32个扬声器周向均布的扬声器,假定需要周向阶模态噪声,则可确定相邻扬声器所需输入信号频率相同、相位差为2π/32 rad。为了模拟风扇后传噪声的声源特征,采用声源信号发生系统产生相同频率不同相位的声波,具体包括信号发生器、功率放大器和扬声器阵列等,声源控制原理如图9所示。

图9 声源信号发生控制流程Fig.9 Sound source signal generation control process

根据需求设置各通道产生信号的频率、相位和幅值,信号发生模块可最多同步输出32通道的正弦信号,各输出通道同步更新,功率放大器接收声控制系统产生的信号,通过调制放大输送给扬声器,利用信号互相关法可以验证所发声模态参数是否满足模态和声压级要求。

2.2 声学试验平台验证

根据试验件设计工况,编制扬声器发声载荷谱,测试固壁条件下管道内声模态是否形成,具体步骤为:

1) 将扬声器安装在波导管上,在波导管出口位置测试声压级,调整功率放大器,使得各扬声器-波导管出口位置的声压级一致。

2) 依据编制载荷谱,确定各个通道扬声器发声参数。

3) 在固壁条件下周向均匀布置32支传声器与壁面齐平安通过信号相关法获取进行管内声模态分布。

测试了固壁条件下频率950 Hz、6 阶周向模态分布如图10所示,模态分辨率为10 dB,证明旋转模态发生器声源符合试验要求。

图10 管道声模态分布图Fig.10 Duct acoustic mode distribution

2.3 声衬降噪效果试验验证

如图11所示,制备了全尺寸固壁试验件(左)和全尺寸声衬试验件(右)。

图11 固壁试验件和声衬试验件Fig.11 Rigid specimen and liner specimen

如图12所示,分别将固壁试验件和声衬试验件安装至试验平台,通过测试固壁与声衬两种条件下的辐射声场指向性,对比两种条件下各个传声器的声压级,验证模拟试验件在500~1 500 Hz不同频率下的降噪特性,重点分析频率950 Hz、6 阶周向模态条件下排气道声衬的声学性能。

图12 辐射声场指向性测试Fig.12 Directivity test of radiated sound field

指向性的测点位置如图13所示,以排气道唇口面中心为圆心,以排气道轴线方向起始,沿逆时针方向划出0°~90°、半径为3 m和5 m的圆弧,每个圆弧上间隔10°均布1个传声器,共10 支传声器。

图13 指向性测点示意图Fig.13 Directional measuring points layout

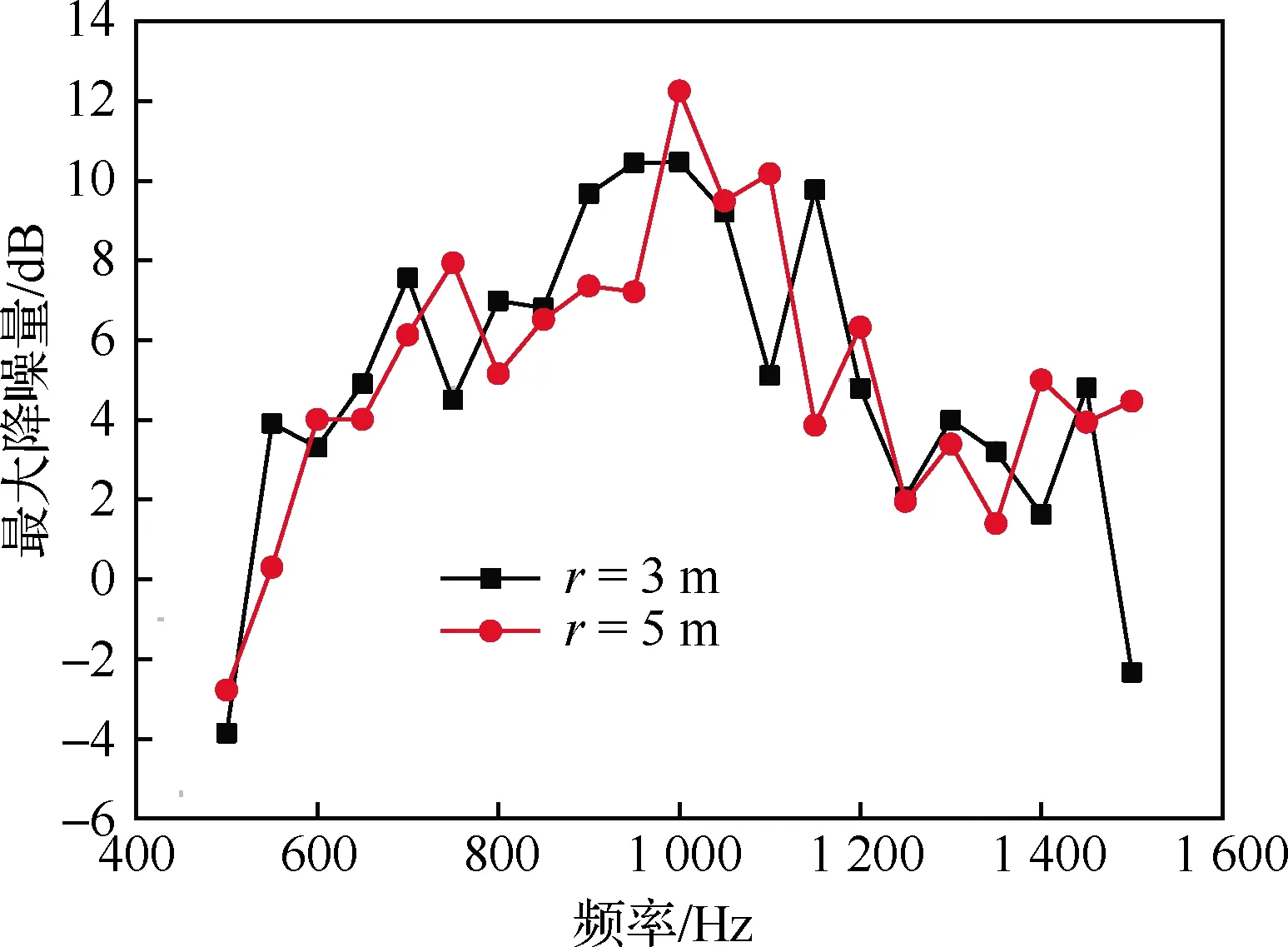

在500~1 500 Hz频率范围、6 阶周向模态工况下,分别测试了声衬与固壁条件下,辐射声场指向性测量点的最大降噪量,整理绘制了峰值降噪曲线如图14所示。声衬条件下,在900~1 100 Hz频率范围,半径为3 m和5 m处的最大降噪量均在7 dB 以上,其中峰值降噪点分别出现在频率950 Hz和1 000 Hz,与设计目标频率950 Hz基本一致,验证了全尺寸排气道声衬声学设计的准确性。

图14 降噪频谱图Fig.14 Noise reduction spectrum diagram

在设计工况频率950 Hz、6 阶模态下,为3 m和5 m处的声压级指向性测量结果如图15所示。

图15 不同半径处声压级指向性试验结果Fig.15 Test results for directivity of SPL at different radiuses

如图15所示,半径3 m指向性测试结果表明:0°~90°各个点声压级都有下降,固壁条件下辐射声场测量的最大声压级为101.76 dB、平均声压级为94.26 dB,声衬条件下最大声压级为91.32 dB、平均声压级为85.17 dB。对比发现峰值降噪量为10.44 dB,平均降噪量为9.08 dB,局部较大降噪效果出现在40°和70°,降噪量分别达到了22.1 dB和18.24 dB。半径5 m指向性测试结果表明:0°~90°各个点声压级整体下降,但在50°出现略微升高。固壁条件下辐射声场测量的最大声压级为97.55 dB、平均声压级为92.63 dB,声衬条件下最大声压级为90.34 dB、平均声压级为81.08 dB。对比发现峰值降噪量为7.21 dB,平均降噪量为11.53 dB。同时,局部较大降噪效果出现在40°和70°,降噪量分别达到了16.76 dB和16.09 dB。

将试验结果与仿真分析结果对比发现,除了0°~20°和80°~90°等测点外,辐射声场试验结果的整体趋势与数值仿真结果基本一致。

3 结 论

1) 提出了一种排气道声衬的设计优化方法可以指导排气道声衬声学设计,并具有较好的降噪效果。

2) 全尺寸排气道声衬声学试验平台可以实现地面外涵道噪声特征模拟,频率范围500~16 000 Hz、 周向最大模态15 阶、最大声压级140 dB。

3) 针对全尺寸排气道声衬,开展了设计工况频率950 Hz、6 阶模态下,辐射声场指向性的对比试验,结果表明半径为3 m和5 m处0°~90°范围内的峰值降噪量分别为10.44 dB和7.21 dB。