大型机身壁板复杂应力场试验技术

2022-08-01李崇柴亚南王彬文陈向明于振波周红

李崇,柴亚南,*,王彬文,陈向明,于振波,周红

1. 中国飞机强度研究所,西安 710065 2. 上海飞机设计研究院,上海 201210

飞机机身结构主要由各种形式的加筋壁板组成,这些壁板同时也是机身结构的主要承载构件,并且在整个积木式强度试验过程中占有很大的比重。在飞机研制过程中,机身壁板通常需要考虑在拉伸/压缩、弯曲、剪切、内压单一或联合载荷下的稳定性及耐久性与损伤容限等问题,对单一载荷而言,尤其是剪切或压缩载荷下的加筋板屈曲/后屈曲国内外已经开展了很多相关研究并取得了很好的进展,复合载荷下的加筋壁板试验研究,尤其是轴向载荷与剪切载荷的复合加载,因加筋板的压心和剪心不共面,无法利用标准试验机或者简单的作动筒来实现加载,需要研发专用的试验装置。机身壁板试验技术的研究,按试验件的构型主要分为两大类:一类是将曲面壁板简化为平直壁板的压剪稳定性试验;另一类是机身曲板复合加载试验技术。根据国内外公开的技术资料和报道,目前仅有航空技术先进的欧美国家和中国才具备3种载荷以上的复合加载试验技术能力与装置,且已经开展了许多壁板结构静力、疲劳和损伤容限试验,积累了大量经验,其中有代表性的是美国国家航空航天局(NASA)的COLTS(Combined Loads Test System)装置,可联合施加轴压、扭转、内压载荷;美国联邦航空管理局(FAA)的FASTER装置可联合施加内压、拉伸及剪切载荷;法国和荷兰合作开发的试验设备能够施加机身弯曲和座舱增压载荷。Boeing公司公开的关于E-fixture机身壁板综合试验的一项专利,可模拟施加实际飞行载荷状态下的机身曲壁板蒙皮-长桁-框载荷。还有中国自主研发的大型机身壁板复杂载荷静力/疲劳试验装置、机身壁板综合试验装置(FPTS)。李真等基于FTPS对复合材料机身壁板进行了强度分析及验证,王彬文等对国际上近年来的曲板技术发展进行了详尽的综述。

以上试验装置均只能模拟壁板均匀的应力场,对于舱门和舷窗附近的复杂结构的复杂应力则无法模拟。以往此类试验只能通过机身桶段或在全机结构试验中来考核,因而,为寻求一种低成本且有效的模拟机身曲板复杂载荷、复杂应力的试验方法,必须发展专门的试验技术和装置。据公开资料,目前世界上只有德国IMA公司的第5代机身壁板试验装置能够模拟出复杂应力/应变场,但其最终试验效果尚未见公开报道。

为满足中国宽体客机含舱门、舷窗等大开口机身壁板在复杂应力场下的强度验证需求,本文开展了大型机身壁板复杂应力场试验技术研究,研发了具备拉伸/压缩、弯曲、面内剪切、端部剪切、气压、地板梁(拉伸/压缩/弯矩)加载功能的试验装置,可通过壁板试验模拟机身壁板在真实受力状态下的复杂应力分布,相对于中国以往的试验装置,该装置增加了弯曲、端部剪切以及地板梁载荷的施加功能,而且该装置能够通过调节各加载点的比例系数,模拟试验件考核区的均匀或复杂应力场。该技术降低了传统通过机身桶段试验的验证成本和效率,为中国宽体客机的设计与研发验证提供了技术支撑。

1 机身壁板试验件

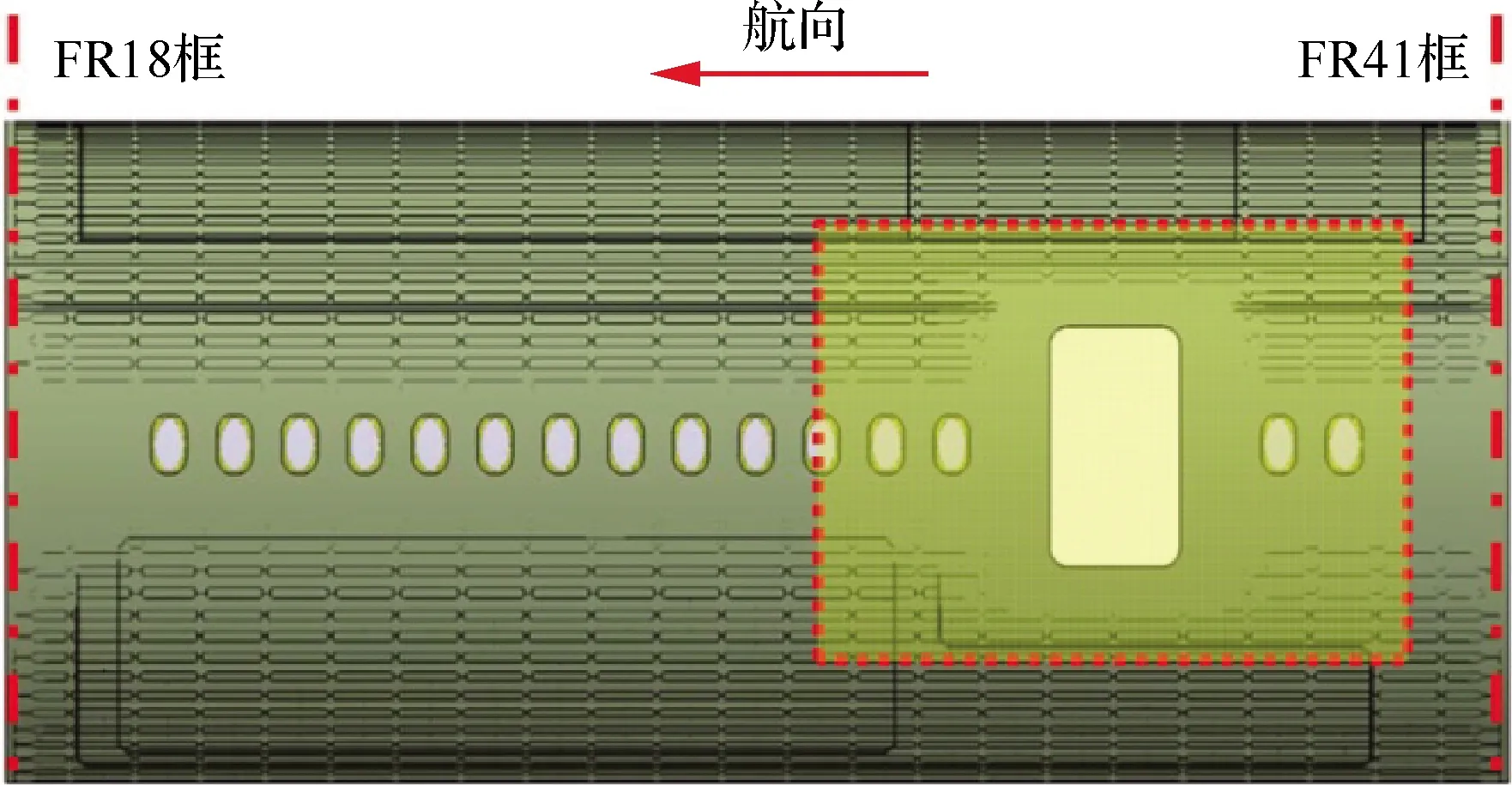

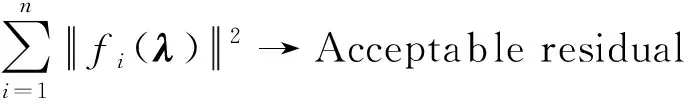

大型复合材料机身侧壁板试验件选取了前机身舱门31框~39框的机身壁板,如图1所示。

图1 试验件对应的前机身区域示意图Fig.1 Schematic diagram of front fuselage area corresponding to specimen

试验件总长度5 700 mm,总宽度4 119 mm(弦长),如图2所示,包含2个舷窗和1个舱门,以舱门开口为中心,左右两侧3个完整框,上下侧各4根完整长桁,其中蒙皮、长桁、普通框及窗框为复合材料,蒙皮、长桁材料为IMA/M21C。试验件蒙皮典型铺层为12层,厚度为2.21 mm,长桁为帽型长桁;门框、上下槛梁以及舱门为金属结构。试验件的考核区域如图2所示。

图2 复材机身大开口曲面壁板结构示意图Fig.2 Structural diagram of curved panel with large opening of composite fuselage

2 复杂载荷施加方法

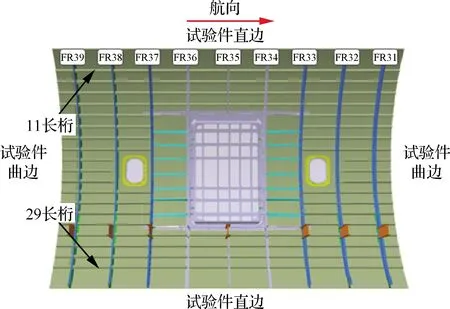

图3为民机前机身含舱门和舷窗的侧壁板受力状态,主要包括轴向拉伸/压缩、弯曲、面内剪切、端部集中剪切、内压及地板梁载荷等。

图3 受力状态示意图Fig.3 Schematic diagram of stress state

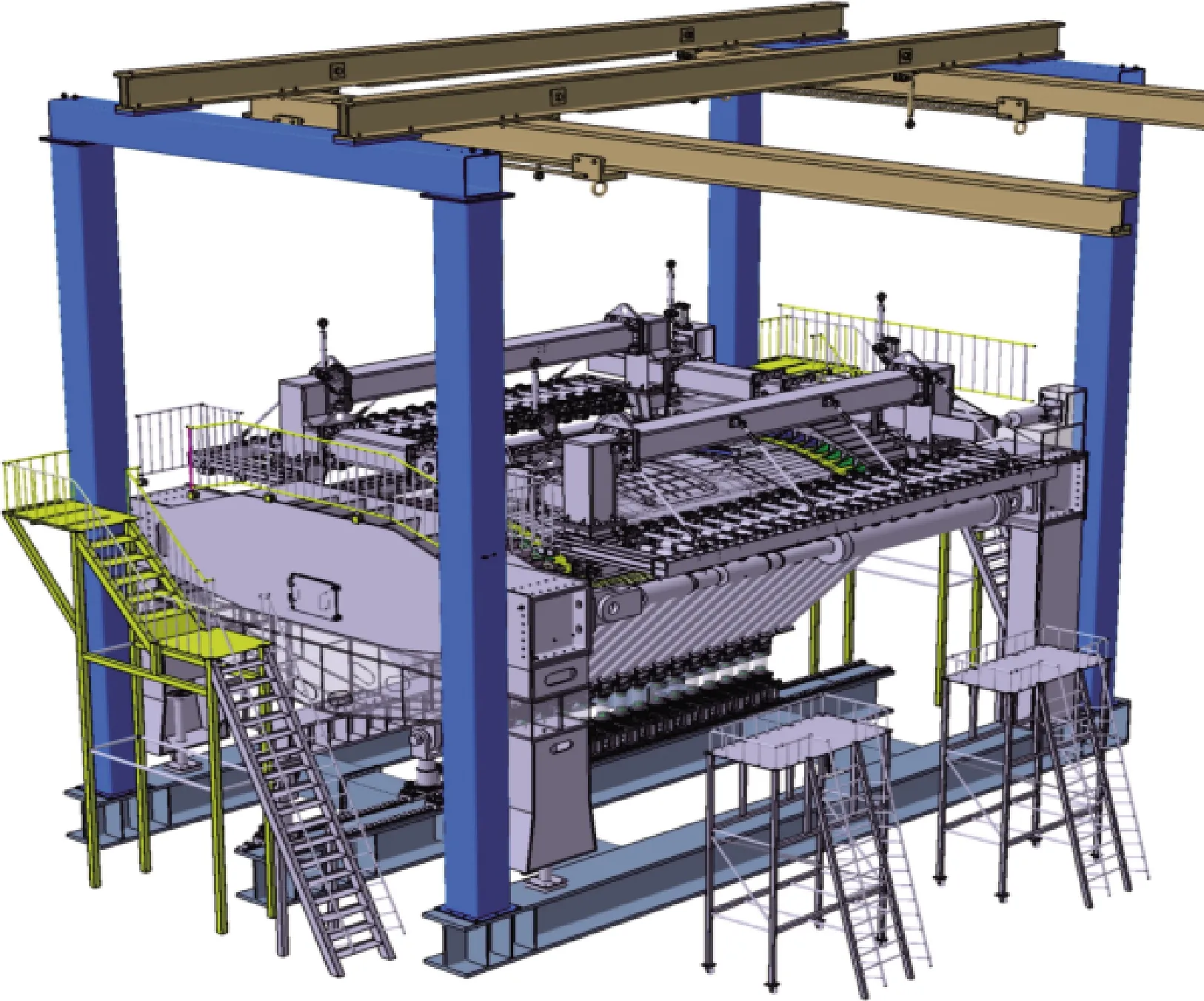

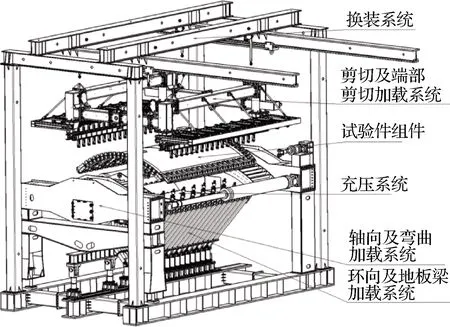

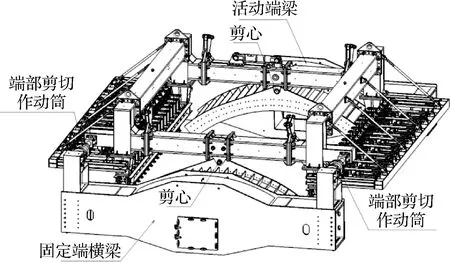

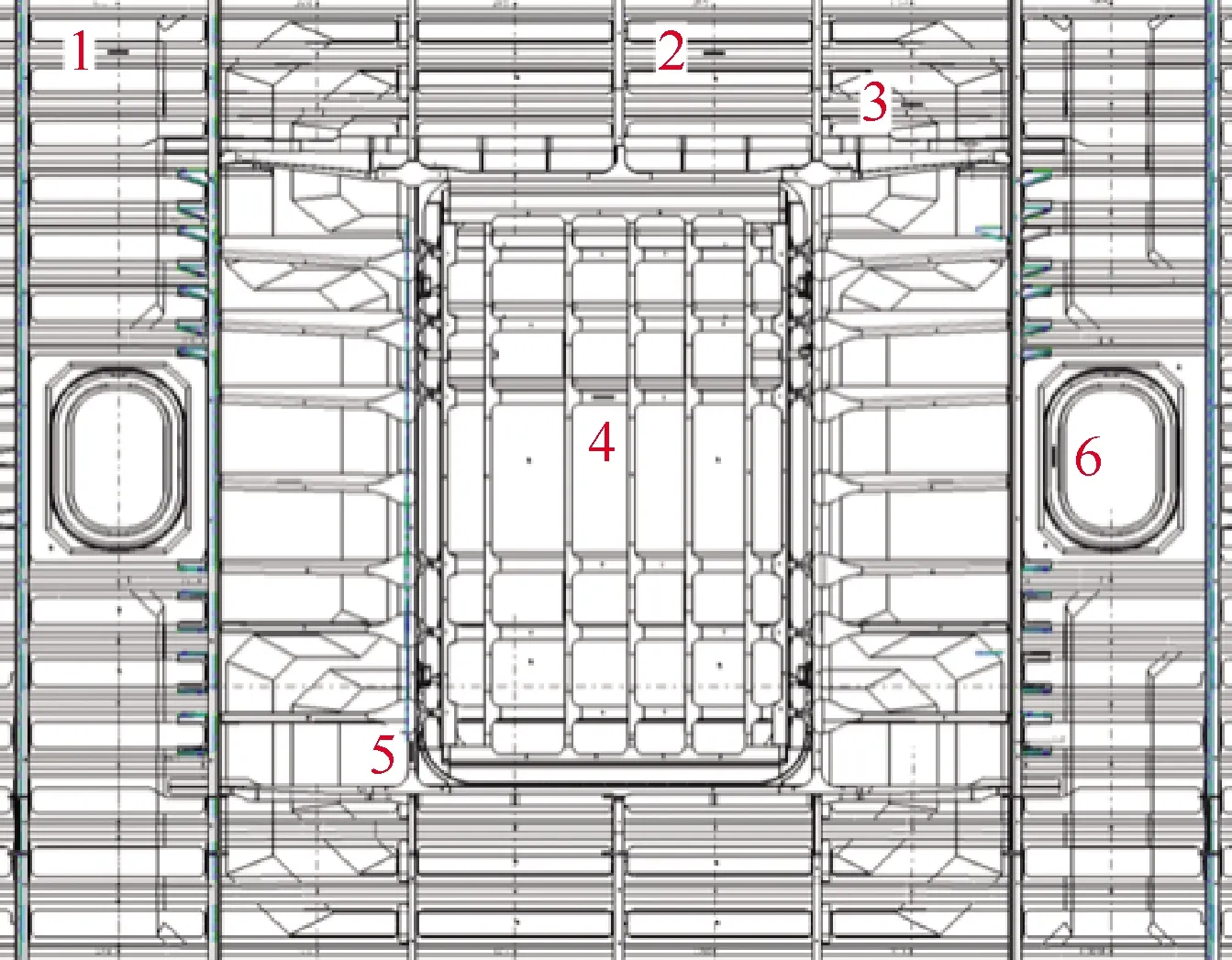

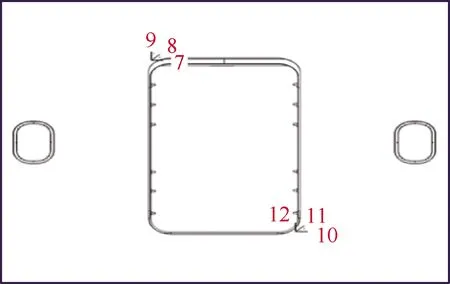

根据机身壁板受力状态,设计研发了机身壁板复杂载荷试验装置。装置按结构可分为试验件组件、轴向及弯曲加载系统、剪切及端部剪切加载系统、环向及地板梁加载系统、充压系统、换装系统等,装置整体结构见图4,各组件的分解如图5所示。

图4 复杂载荷机身壁板试验装置Fig.4 Fuselage panel test facility under combined loads

图5 试验装置分解图Fig.5 Decomposition diagram of test facility

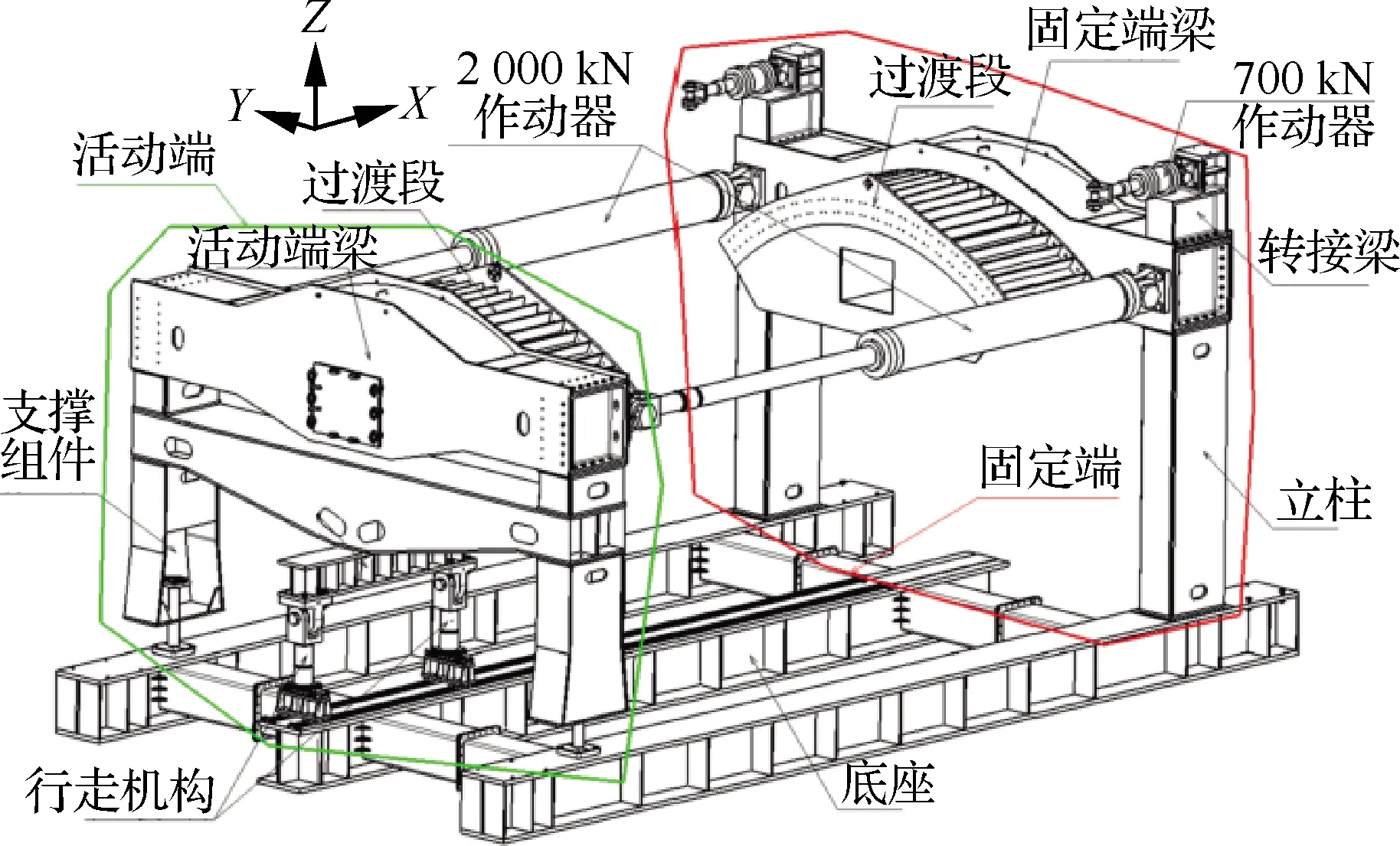

轴向载荷施加组件如图6所示,轴向载荷及弯曲载荷加载系统为相对独立的自平衡加载系统,由2个2 000 kN作动筒施加拉伸/压缩载荷,试验件周边均通过螺接的方式与支持夹具连接,加载端组件可在直线导轨上轴向(轴)和横向(轴)滑动,不限制试验件轴向和弯曲位移。

图6 轴向载荷及弯曲载荷加载系统Fig.6 Loading system of axial load and bending load

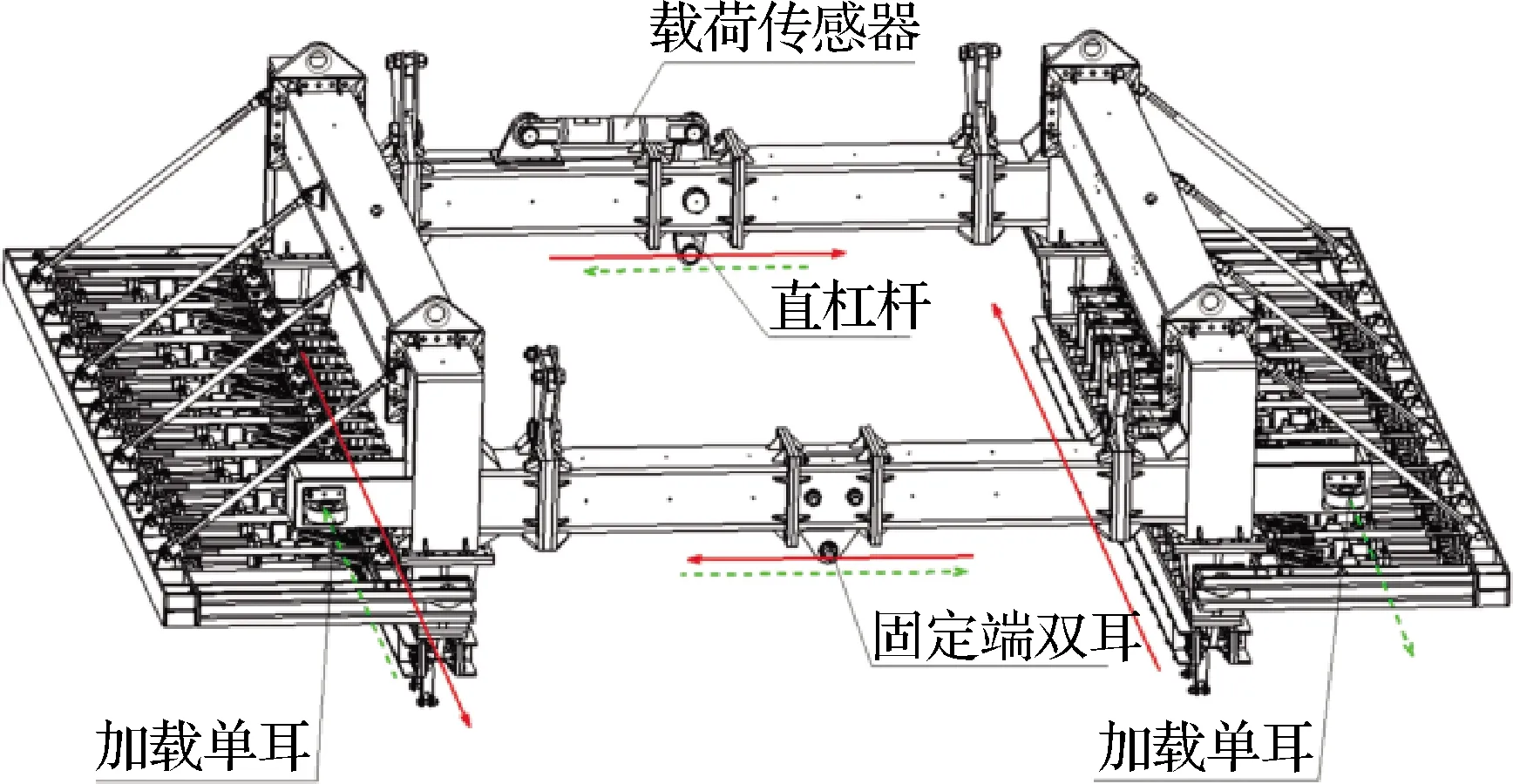

剪切载荷施加:如图7所示,剪切加载系统“悬浮”在试件上方,是相对独立的自平衡加载系统。如图8所示,系统两侧框架上的若干个均载器输出轴向载荷,轴向载荷通过曲杠杆和固定支点将载荷方向转换为沿试验件长度方向,再经过直杠杆和可动支点,施加在试验件的直边上,从而实现了对试验件直边施加多点分布的剪切载荷(见图7)。剪切框架的支持端,通过关节轴承与轴向加载系统的固定端铰支,直边剪力的施加使框架产生转动的趋势,根据力矩的平衡原理可知,试验件两个曲边必然受到大小相等、方向相反的剪切力,试件受到纯剪切的作用。

图7 剪切加载系统Fig.7 Shear loading system

图8 二级杠杆系统Fig.8 Two-level lever system

端部剪切载荷施加:仍然利用上述剪切框架,对试验件施加端部剪切载荷。端部剪切作动筒固定在固定端的横梁上,其前端与剪切框架连接,2个作动筒通过施加大小相等、方向相反的推拉载荷来实现加载,如图9所示。

图9 试件端部剪切加载示意图Fig.9 Schematic diagram of shear loading at front end of specimen

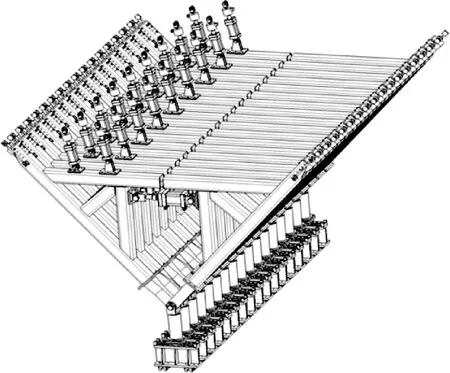

地板梁载荷施加:试验件9个地板梁封闭在气囊中,9组地板梁加载组件分别固定在对应位置的V形组件的水平横梁处,如图10所示,可以施加拉伸、压缩及弯矩载荷。

图10 地板梁加载组件示意图Fig.10 Schematic diagram of floor beam loading modules

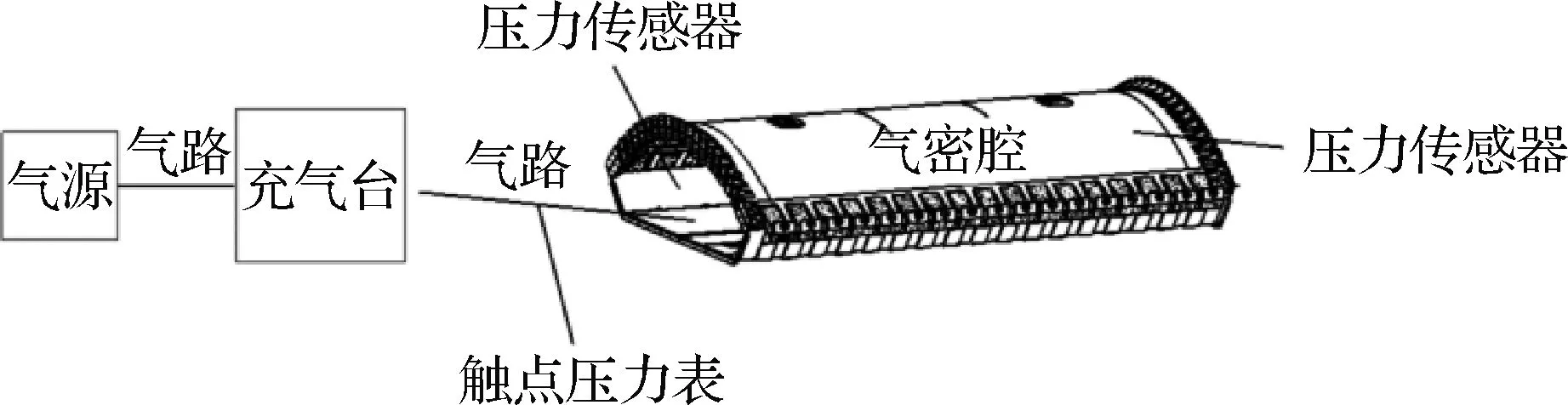

气密载荷施加:如图11所示,充压加载技术已相对成熟,充压时引起的环向载荷采用V形件的水平载荷进行平衡,密封采用离散式悬浮支撑板作为气囊的支撑。集线出口采用“卡扣锁”式的密封方案,内部油路出口采用整体式集管板将内部油管输送至外部,有效避免内部漏油。

图11 气密载荷施加系统示意图Fig.11 Schematic diagram of airtight load application system

试验采用穆格(MOOG)协调加载控制系统进行控制加载,该系统控制精度为1%。剪切加载系统和V形组件中分别设置有若干个“均载器”,鉴于油压相等,各个均载器活塞杆的面积相等,因此各个系统内所有均载器的输出载荷分别近似相等,控制上采用单点控制,减少控制通道。

3 载荷优化方法

3.1 载荷等效目标

为了保证各个工况的试验状态与全机在真实受载状态下的应力分布尽可能一致,还需要一种根据全机有限元解确定试验件各加载点试验载荷的方案。

由于机身舱门及舷窗附近的受力状态十分复杂,其真实的受力状态并不是几种单一工况的简单叠加,需通过优化计算得到一组试验载荷,使得试验件的关注部位在该组载荷下的应力、应变分布与全机有限元解一致。因此,优化目标可以概括为:将单工况的载荷通过一定形式的组合,实现各个考核点的应变与全机解对应点应变的平方差之和最小。

3.2 数学模型

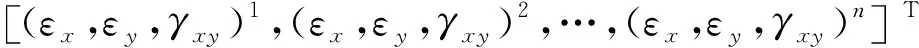

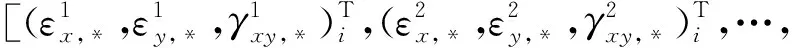

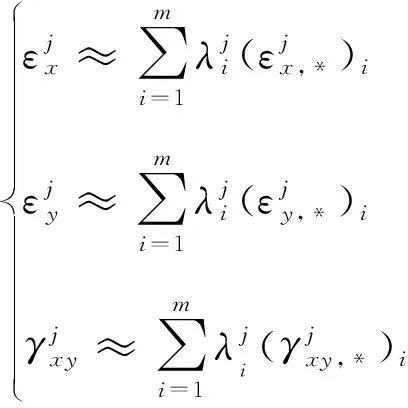

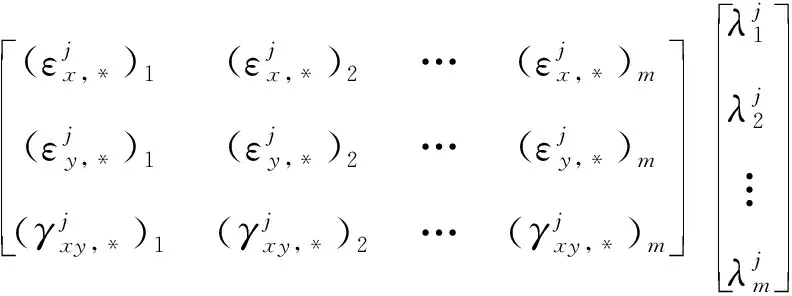

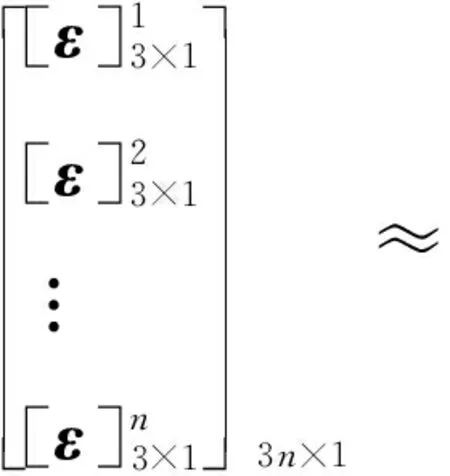

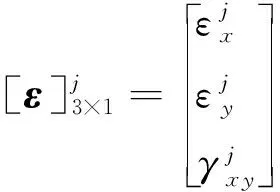

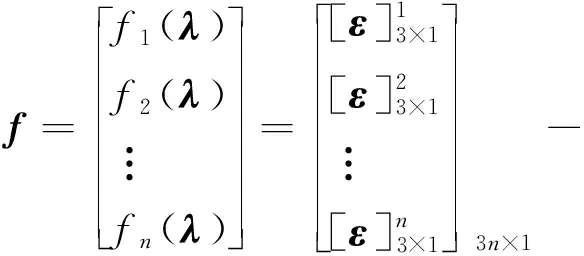

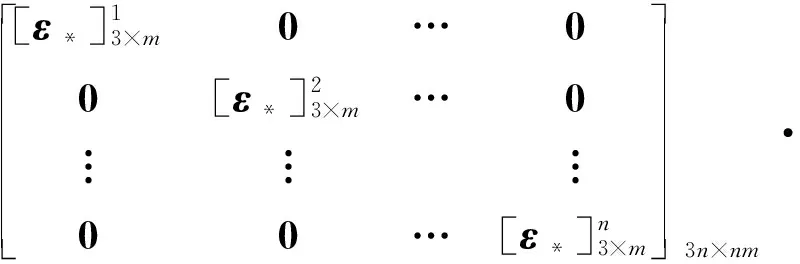

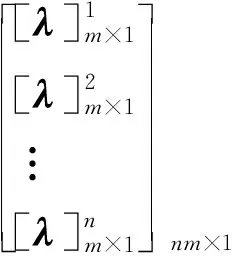

在试验件的考核关注区取若干个取样点,同时将有限元结构文件中对应位置的应变值作为参考应变,可表示为一个列向量:

式中:、分别为、方向的应变;为平面内的切应变;为取样点数量。

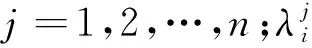

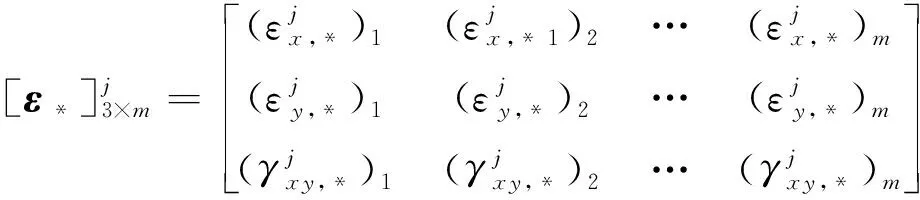

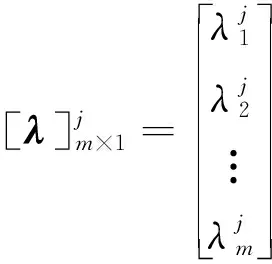

在全机有限元模型中截取与试验件尺寸一致的局部模型,并保证其几何形式、单元划分和材料铺层等信息完全一致。在局部模型的边界上施加实际试验中可实施的单一形式载荷(例如拉/压、剪切、弯曲等),计算得到对应取样点上的应变分量,写成向量组的形式为

=1,2,…,

式中:为工况数。

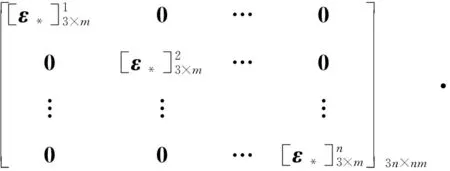

在复合载荷作用下,取样点的各应变分量应当满足叠加原理,即

(1)

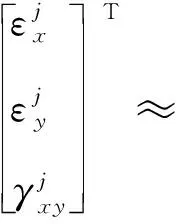

对单个取样点,将式(1)写成矩阵形式:

(2)

将所有取样点写成矩阵的形式:

(3)

式中:

定义函数向量函数为

(4)

这样,向量函数中一共有3个方程,每个方程中都有个自变量,即载荷系数。因此,优化问题可以表述为:求得一组合适的解向量,使得向量函数各函数值的平方之和最小,即满足:

(5)

表1为通过优化计算得到的某一工况的各加载点限制载荷。

表1 某工况试验限制载荷Table 1 Limit load of certain condition test

4 试验测量

为了获取考核区部位的应变分布,在试验件上粘贴了一定数量的应变计,下面列举几个分别粘贴在蒙皮、长桁、舱门、舱门开口区附近以及舷窗上等典型位置的应变计粘贴位置,如图12、图13所示。试验测量系统为中国飞机强度研究所研发的ST24数采系统,按加载级别逐级进行数据采集。

图12 长桁面应变计位置及编号Fig.12 Location and number of strain gauges on stringer face

图13 蒙皮面应变计位置及编号Fig.13 Location and number of strain gauges on skin face

5 试验误差和结果分析

5.1 试验误差

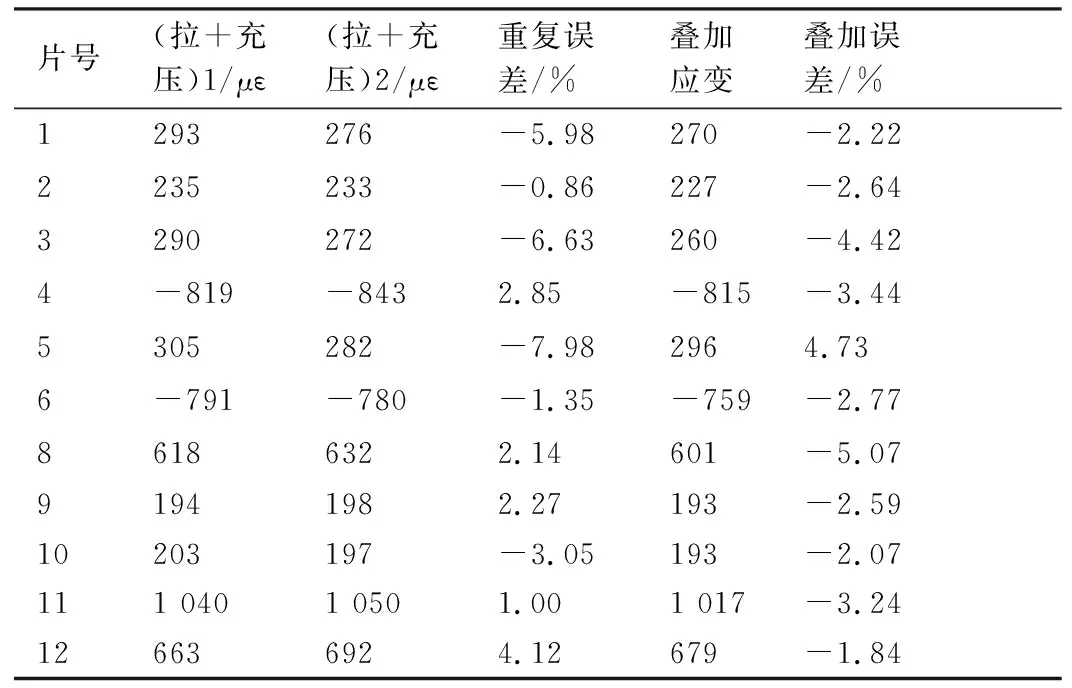

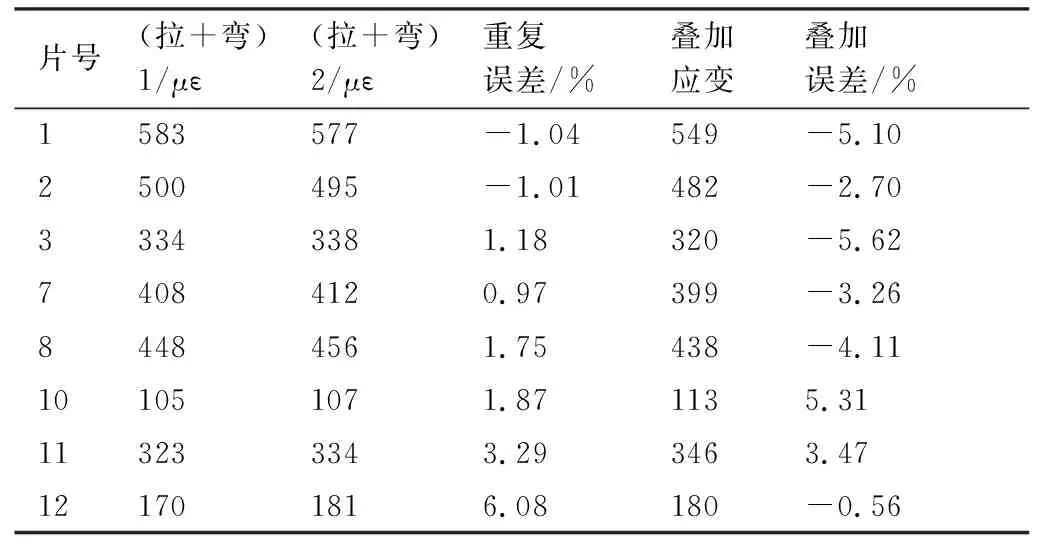

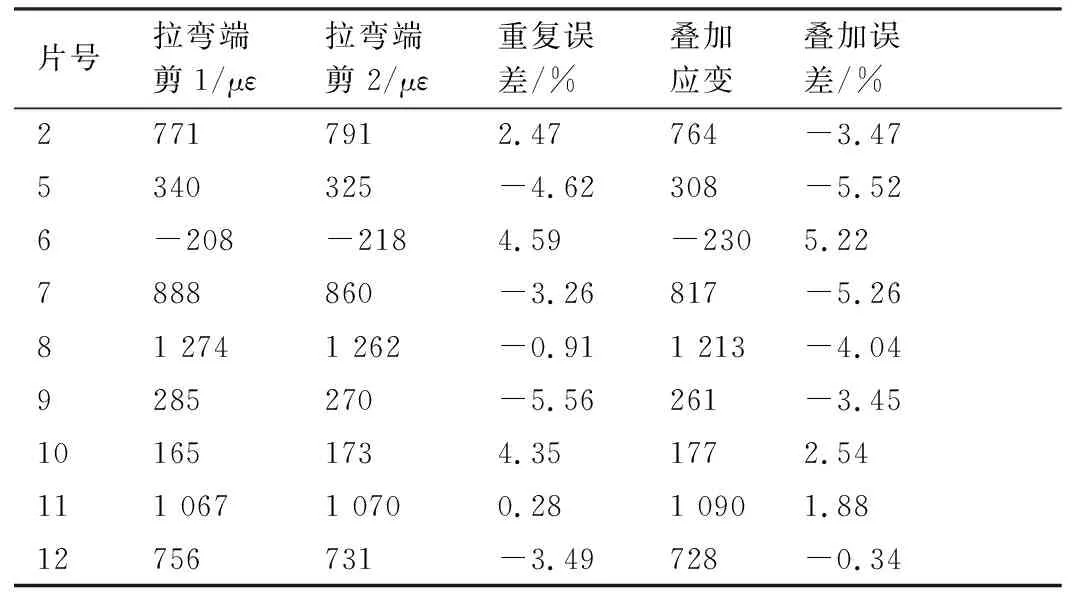

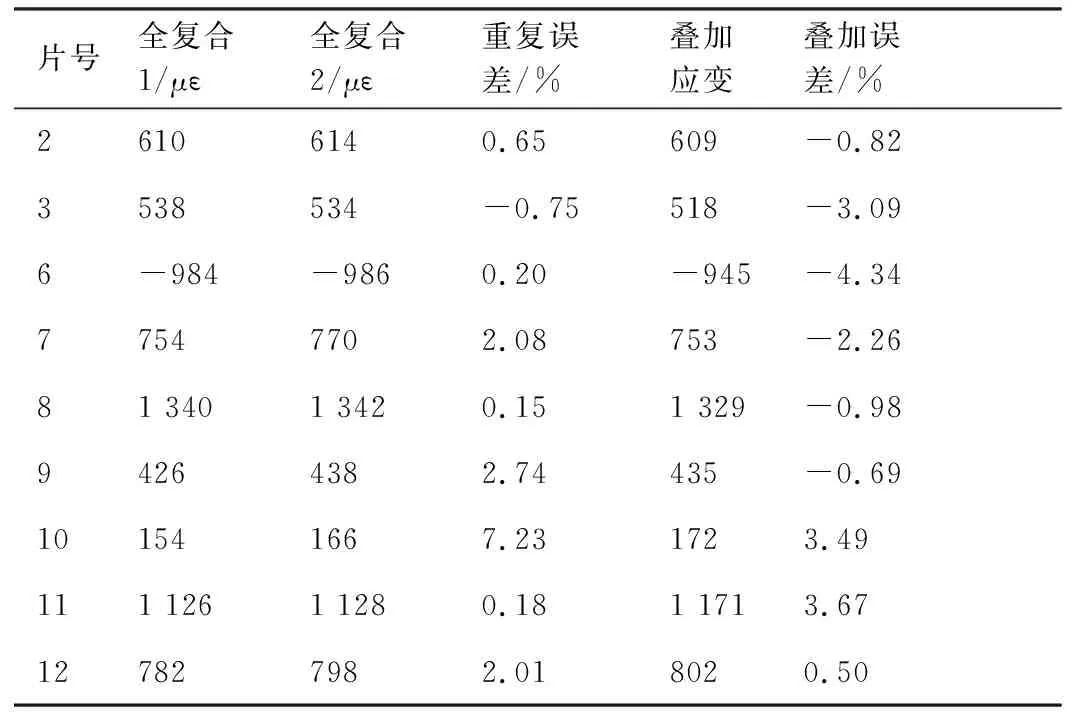

首先根据表1试验载荷,分别进行每种载荷单一工况、两种载荷复合工况以及多种载荷复合工况调试,检验试验数据多次加载的重复性误差均在5%以内。

为验证复合加载时各加载模块和组件间是否存在干涉,先以两种载荷复合加载得到的应变值与这两种载荷单一施加得到的应变值之和进行比较,本文给出了拉伸+充压、拉伸+弯曲的工况,如表2、表3所示。再将施加3种复合载荷的应变值与施加对应单一载荷得到的应变值之和进行比较,如表4所示。最后以拉伸+弯曲+端部剪切+剪切工况为典型工况进行评估,各个位置的叠加性误差均在5%左右(见表5),叠加性误差的计算方法为:将各单一工况的应变相加后减去复合工况的应变,再将得到的差除以复合工况的应变并将结果写为百分比的形式。

表2 拉伸+充压复合工况应变数据Table 2 Strain data under tension-internal pressure composite conditions

表3 拉伸+弯曲复合工况应变数据Table 3 Strain data under tension-bending composite conditions

表4 拉伸+弯曲+端部剪切复合工况应变数据Table 4 Strain data under tension-bending-end shearing composite conditions

表2~表5中均剔除了小于100 με的应变数据。各载荷下的应变叠加性绝对值平均误差为3.15%,证明了各加载系统间基本不存在干涉,能够独立施加载荷,满足复杂载荷联合施加的试验要求。

表5 全部载荷复合工况应变数据Table 5 Strain data under all loads combination

5.2 试验结果分析

在进行试验装置各载荷施加的干涉验证后,利用本文机身壁板试验装置进行了含舱门、舷窗大型复合材料机身壁板复杂载荷下的静力、损伤容限及耐久性试验。

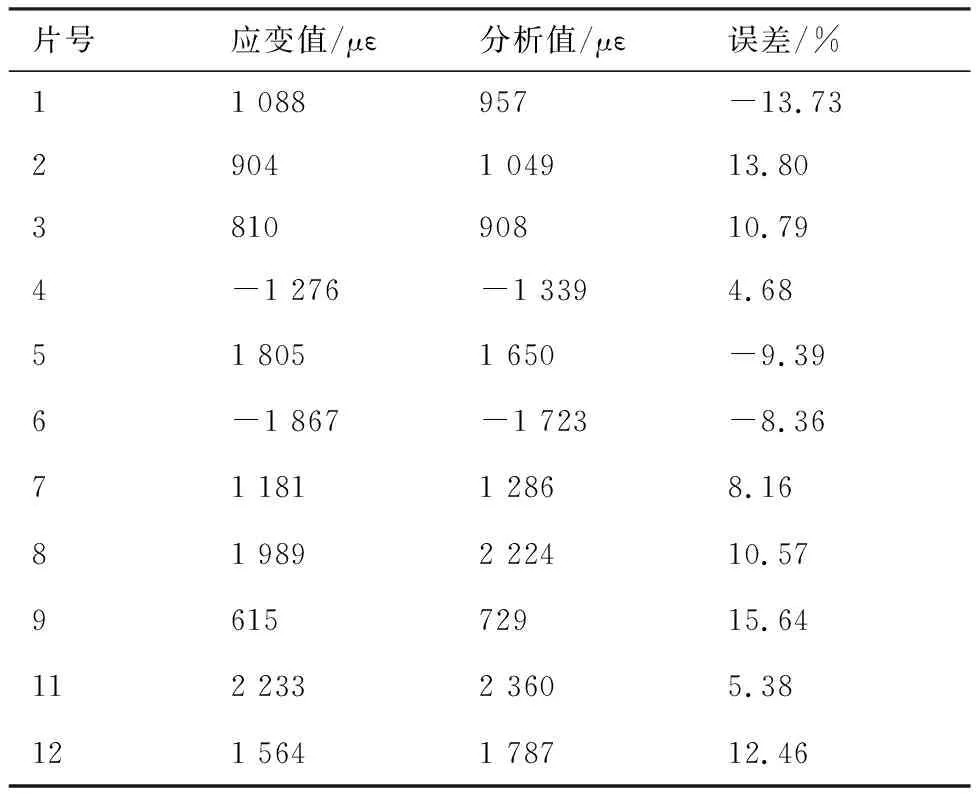

表6给出了表1中限制载荷下的试验应变值,及其与全机精细有限元解的对比,误差值基本在15%以内,能够满足试验要求,应变具体位置见图12、图13。

表6 限制载荷工况应变数据Table 6 Strain data under limited load conditions

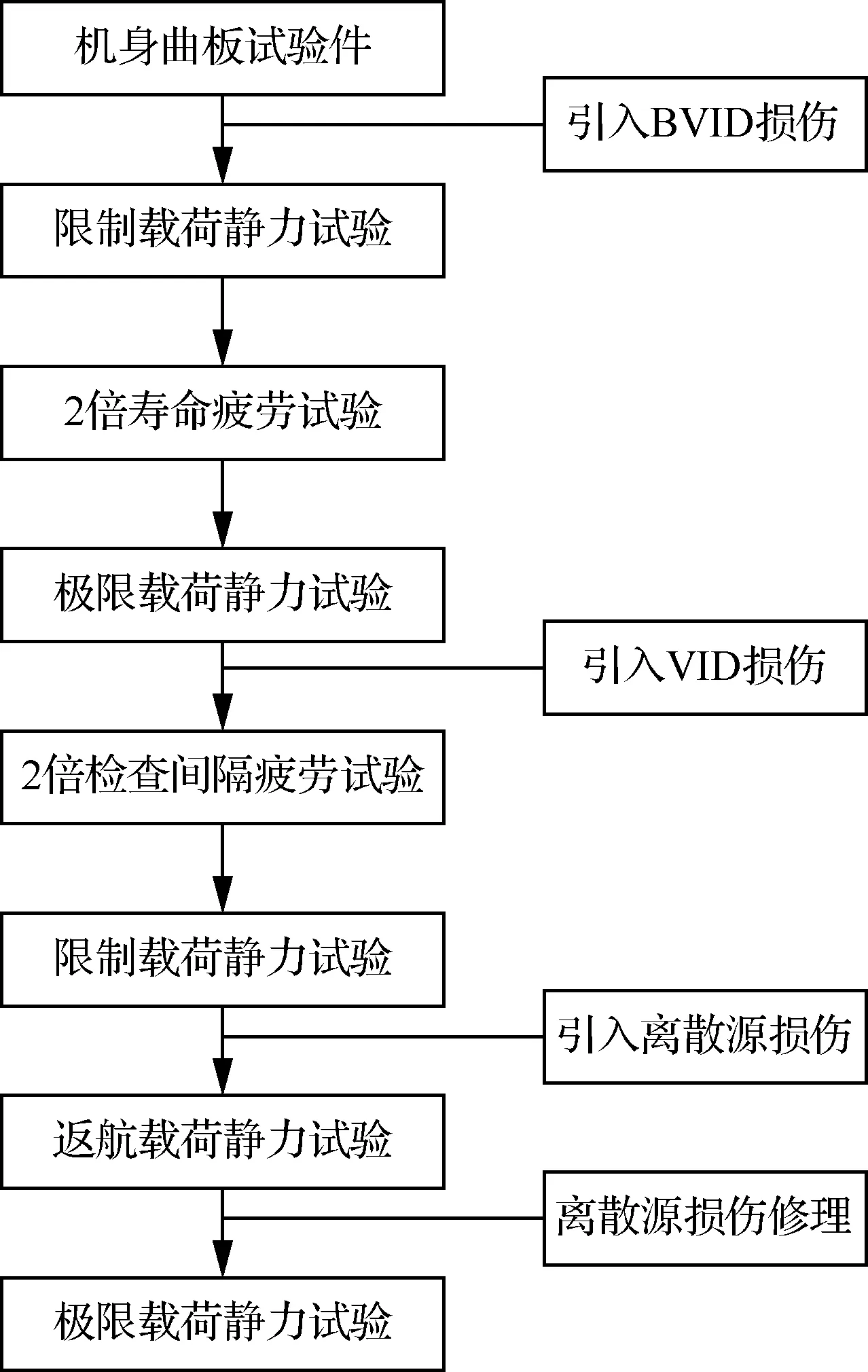

试验装置首先完成了机身壁板5种载荷工况的限制载荷静力试验,5种工况包含了飞机的空中突风、空中机动、地面机动等各种严重受载情况。然后进行了2倍寿命的疲劳试验,疲劳载荷采用了飞-续-飞载荷谱,截除了对复合材料损伤不敏感的低水平载荷幅值。载荷谱中1倍疲劳寿命为34 000次飞行,每次飞行包含14个载荷峰谷点,试验装置需要施加6种载荷来模拟,包含对舱内的充压、放压。在试验过程中按照一定周期对试验件进行目视和超声无损检测,检查试验件有无新增损伤或预埋缺陷、目视勉强可见损伤(BVID)是否扩展,同时还对试验件进行静态测量,观察应变值以确认试验件的刚度变化。完成2倍疲劳寿命试验后,进行1次各工况的极限载荷静力试验。然后,引入目视可见损伤(VID),并进行2倍检查间隔的损伤容限试验,验证在1次漏检的情况下VID有无扩展,施加的载荷谱与疲劳试验谱相同。此后,引入离散源损伤,并进行返航载荷静力试验,验证飞机在遭受离散源损伤后能否安全返航。最后,对离散源损伤修理后进行极限载荷静力试验,试验流程如图14所示。

图14 复合材料机身壁板复合载荷试验流程Fig.14 Combined loads test process of composite fuselage panel

经过以上试验的验证,本试验装置(见图15)完全可以满足含大开口大型复合材料机身壁板的复杂应力场试验需求,可用于未来宽体客机等型号研制的选型和验证试验。

图15 复合材料机身壁板复合载荷试验Fig.15 Combined loads test of composite fuselage panel

6 结 论

1) 为了实现对机身壁板大开口结构周围应力分布的准确模拟,开展了大型机身壁板复杂应力场试验技术研究,并研发了机身壁板复杂载荷试验装置。该试验装置可以施加轴向(拉伸/压缩)、剪切、弯曲、气压、端部剪切、地板梁(轴向及弯曲)等6种单一载荷,还可以施加这几种载荷的任意组合载荷,各载荷加载互相不干涉,具有良好的叠加性。

2) 经静力和疲劳试验验证,通过机身壁板复杂应力场试验技术和装置,能够实现对机身壁板复杂结构复杂应力/应变状态的准确模拟。

3) 机身壁板复杂应力场试验技术和装置可达到全尺寸机身筒段试验的同等效果,且能够大大降低试验成本,提高验证效率,可用于未来宽体客机等型号研制的选型和验证试验。