S型碳纤维褶皱夹芯结构低速冲击响应特性实验研究

2022-08-01邓云飞周楠田锐魏刚

邓云飞,周楠,田锐,魏刚

中国民航大学 航空工程学院,天津 300300

先进复合材料结构凭借其比强度和比刚度大、可设计性强、易于实现多功能化等优势已成为航空、航天与交通运输等领域的理想材料。抗冲击性能是很多结构设计需要考虑的重要因素,而传统的单层板结构无法兼顾结构轻量化及防护性能的要求。因此具有一系列优点的复合材料夹芯结构得到了科研人员的极大关注。

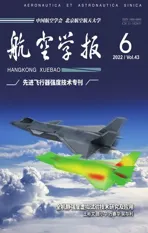

夹芯结构是一种由面板、芯体及面-芯胶层组成的轻质结构,根据芯体结构不同,可将其分为蜂窝夹芯、波纹夹芯、点阵夹芯和褶皱夹芯等。蜂窝夹芯是当前应用广泛且成熟的结构,其面外压缩和冲击性能优异,且具有良好的隔热、隔音性能。但蜂窝结构封闭的单胞易导致水汽凝结,使结构重量增加并破坏面-芯粘接,这些不利因素极大地限制了蜂窝夹芯结构在航空航天领域的进一步发展和应用。因此褶皱夹芯结构引起了研究者的关注。相较于蜂窝结构,褶皱夹芯结构褶皱芯层特有的开放性空腔非常适合空气、冷凝液的流通,并且还可以布线、传热,满足实际应用中多功能性的要求。褶皱夹芯结构可设计性强,可根据实际应用特点改变芯层折叠规律,从而获得不种形式的芯子。此外通过优化褶皱夹芯结构的几何尺寸和结构,可使其力学性能优于蜂窝结构。

近年来,随着复合材料制备工艺的成熟和夹芯结构研究的深入,褶皱夹芯结构以其优良的力学性能及多功能应用潜力成为轻质防护结构领域研究的热点。褶皱夹芯结构作为新型吸能单元,具有优良的抗冲击性能。Basily和Elsayed通过实验发现褶皱夹芯结构在3个方向上均能保持较好的能量吸收能力,在相同冲击条件下,V型褶皱夹芯结构的单位体积能量吸收优于蜂窝夹芯结构。Heimbs等对褶皱夹芯结构进行了系统的实验研究,测试了V型褶皱夹芯结构的静态力学性能及抗冲击性能,指出由于内部折叠芯体的高刚度,上面板的弯曲变形非常有限,阻碍了分层损伤在相邻单元的传播。芳纶纸芯子具有极高的韧性,而碳纤维芯子则表现出极高的比刚度和比强度。Gattas和You通过实验与数值模拟的方法对比了铝合金直折痕芯体和弯曲折痕芯体在低速冲击下的吸能特性,发现弯曲折痕芯体明显更优,原因在于弯曲折痕结构渐进的圆柱板屈曲破坏模式耗能更高。Kilchert等研究了M型褶皱夹芯板在低速冲击下的响应特性,发现冲头的大部分动能被芯体吸收,其原因在于芯体的变形和损伤程度比面板高。另外芯体退化和摩擦对夹芯结构的能量吸收起重要作用。Klaus等研究了M型褶皱夹芯板冲击后的剩余强度,指出冲击造成的损伤和变形量与受损样品的弯曲强度之间存在很强的相关性;即使冲击仅造成细微损伤,也能显著地降低此类结构的弯曲强度。张培文等以后面板最大挠度作为抗爆性能的评价指标,研究了折叠芯夹芯梁的动态响应,发现曲边蜂窝夹芯梁的能量吸收略高于直边蜂窝夹芯梁,原因在于芯层壁面为曲边时初始折角对蜂窝芯体的塑性屈曲有引导作用,使芯层可更早发生渐进压缩,产生较大塑性变形实现能量耗散。王涛设计并制备了平面褶皱双层芯体的橄榄形夹芯结构,通过低速冲击实验发现结构具有明显双载荷峰值情况,第2载荷峰值会随芯子密度的提升而增大。

褶皱夹芯结构近年来发展迅速,相较于传统防护结构具有高比强度和比刚度、隔音隔热性能好、易于实现多功能化等诸多应用优势,而结构的动态力学性能更是其应用所需考虑的重点问题。目前,褶皱夹芯结构动态力学性能研究多采用数值仿真方法,缺少动态力学性能实验研究。特别地,褶皱夹芯板性能主要由内部芯体构型决定,而S型碳纤维褶皱夹芯板作为新型结构,其抗冲击性能研究鲜见报道。因此,先以模压法制备S型碳纤维褶皱芯子,再通过二次胶接工艺制得S型碳纤维褶皱夹芯板。采用直径20 mm的柱形冲头以不同能量冲击褶皱夹芯板节点位置和基座位置,探讨S型碳纤维褶皱夹芯板在低速冲击下的损伤机制和吸能特性。

1 实验材料与方法

1.1 褶皱芯子构型设计

传统夹芯结构多为蜂窝夹芯,如图1(a)所示。蜂窝夹芯结构平压性能优异,但其封闭的芯子单胞导致内部水分难以排出,增加了结构重量,水分反复地冷冻/解冻易使结构失效,而V型褶皱夹芯结构从构型上解决了蜂窝夹芯结构积水的问题。V型褶皱夹芯结构开放的内腔使其具有优良的散热性能和流通性能,既可排出结构内的水分、减轻结构重量,又带走了由于结构内部元器件工作产生的热量,是蜂窝夹芯结构潜在的替代品。但随着研究的深入,V型褶皱夹芯结构的两个缺陷也逐步被发现。

一方面,V型褶皱夹芯结构没有解决芯子与面板之间线-面粘接的问题,粘接面积过小导致结构在承受弯曲、剪切和冲击等载荷时易发生面-芯之间的脱粘而过早失效,无法发挥芯子的构型优势;另一方面,在芯子棱线处缺少圆弧过渡,材料在棱线处弯折导致结构力学性能变差。此外,在结构承载时芯子壁面拐角处易形成应力集中。因此可能导致V型褶皱夹芯结构承载时在材料性能最弱部位反而应力峰值最大,从而影响结构力学性能,在结构作为承力部件时极大降低结构的可靠性,如图1(b)所示。基于上述分析,对V型褶皱夹芯结构进行优化设计,将V型褶皱夹芯结构芯子单胞的直线过渡转变为曲线过渡,从而得到S型褶皱结构,如图1(c)所示。

图1 不同夹芯结构对比Fig.1 Comparison of different sandwich structures

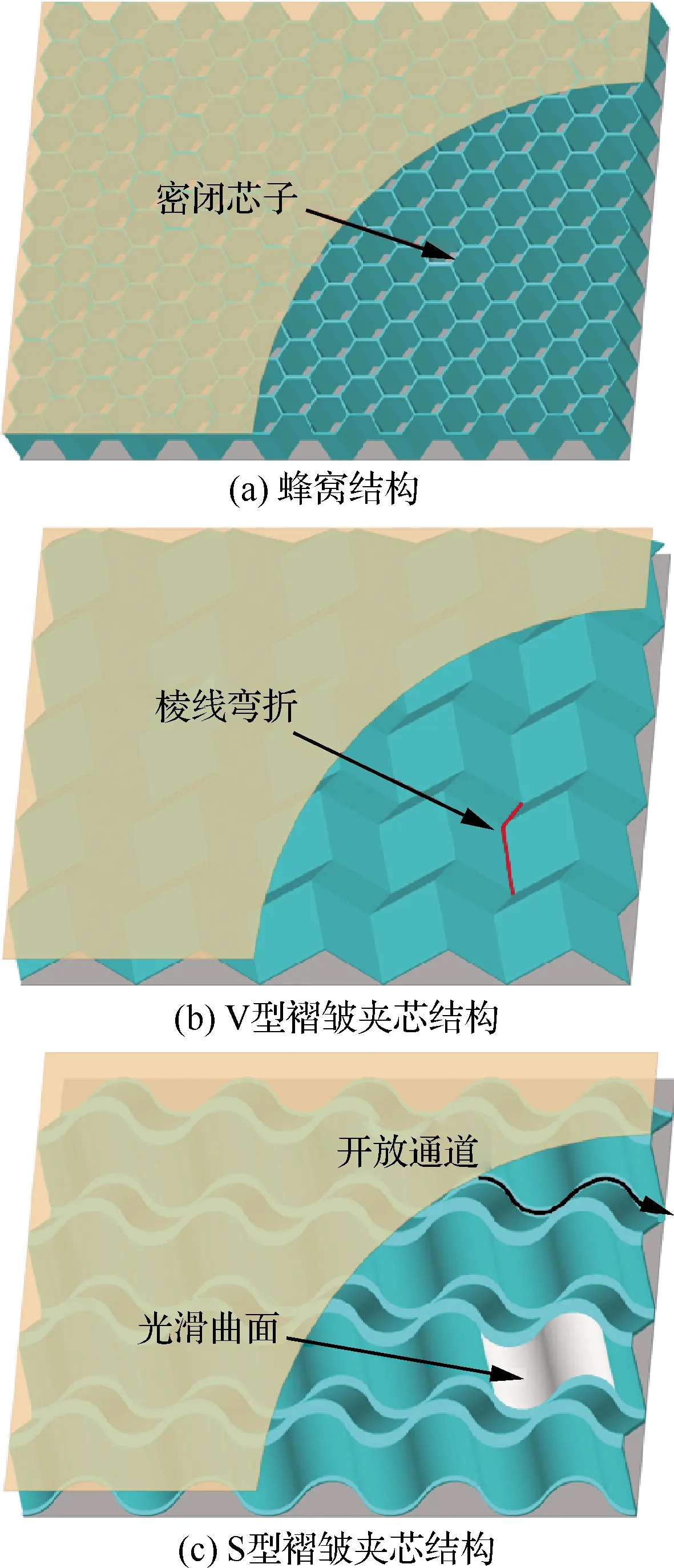

对V型褶皱夹芯结构进行优化,即整体曲面化处理。以V型褶皱芯子的一个单胞棱线为例,将两条直线改为圆弧相接,且考虑单胞和单胞之间同样要求平滑圆弧连接。将一个单胞棱线均分为4段,每段棱线以60°圆心角对应的圆弧对接。优化后各单胞圆滑连接,解决了材料弯折及应力突变的问题,如图2(a)步骤①所示。针对V型褶皱夹芯结构面-芯容易脱粘的问题,将芯子顶部棱线平移一段距离,从而形成与面板面-芯子面接触的顶部平台,增大粘接面积,如图2(a)步骤②所示。通过两步优化设计得到S型褶皱芯子单胞,如图2(b) 所示。

图2 S型褶皱芯子优化过程及单胞Fig.2 S-shaped folded core optimization process and unit cell

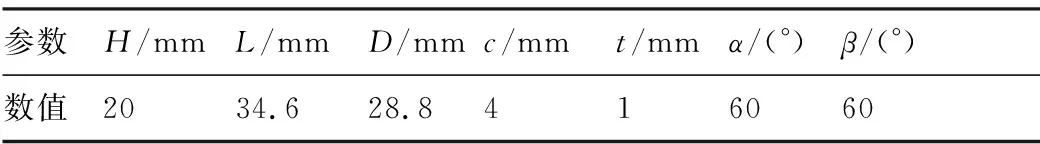

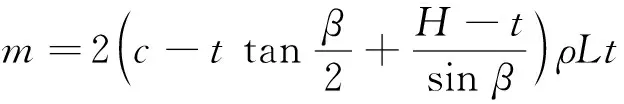

表1列出了褶皱芯子所采用的几何参数,通过给定参数可近似推导单胞质量:

表1 褶皱芯子参数Table 1 Parameters of folded core

(1)

式中:为材料密度。

同理,考虑整个褶皱夹芯结构的单位面积质量为

(2)

1.2 褶皱夹芯结构制备

夹芯板的面板和芯子均使用Solvay公司生产的平纹编织碳纤维预浸料(CYCOM97714A/PWC T300 3K ST),单层预浸料厚度为0.25 mm。面板铺层顺序为[0°/90°/90°/0°],芯子铺层顺序为[45°/-45°/-45°/45°],厚度均为1 mm。面-芯之间的粘接选用同为Solvay公司生产的改性环氧薄膜胶粘剂(METLBOND1515-4M)。

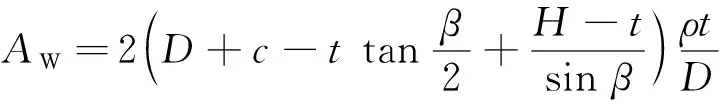

芯子由模压成型工艺制得,如图3(a)所示。首先,将模具预热至60 ℃,将铺贴完成的预浸料平铺于下模具上,将条状上模具依次压入下模具的凹槽内,通过两侧螺栓施加压力;然后,将模具放入烘箱,加热固化;最后,降温脱模得到S型碳纤维褶皱芯子,工艺流程如图3(b)所示。

图3 褶皱芯子的制备Fig.3 Fabrication of folded core

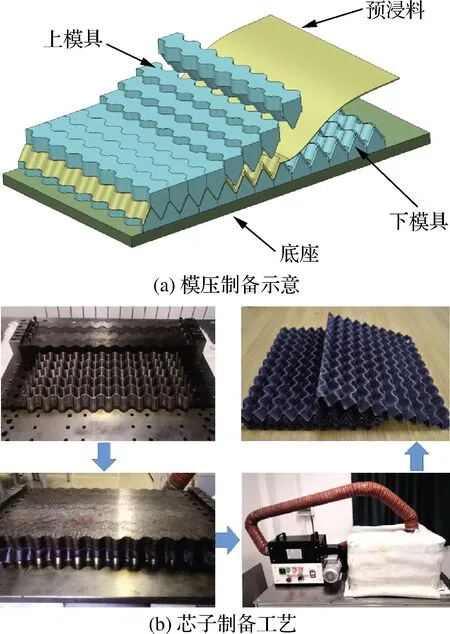

面板由真空袋成型工艺制得,如图4所示。面板上下加金属均压板以保证其受压均匀,利用热补仪调控电热毯按照固化曲线升温。此外实时监测温度及袋内真空度,固化全过程开启压气机以保证真空袋内真空度恒定,预浸料在达到固化温度后先保温90 min,再降温得到面板,具体固化曲线如图5所示。最终使用环氧薄膜胶粘接面板与芯层,并通过二次固化得到S型碳纤维褶皱夹芯结构。

图4 面板制备工艺Fig.4 Panel preparation process

图5 固化曲线Fig.5 Curing curves

1.3 冲击实验方法

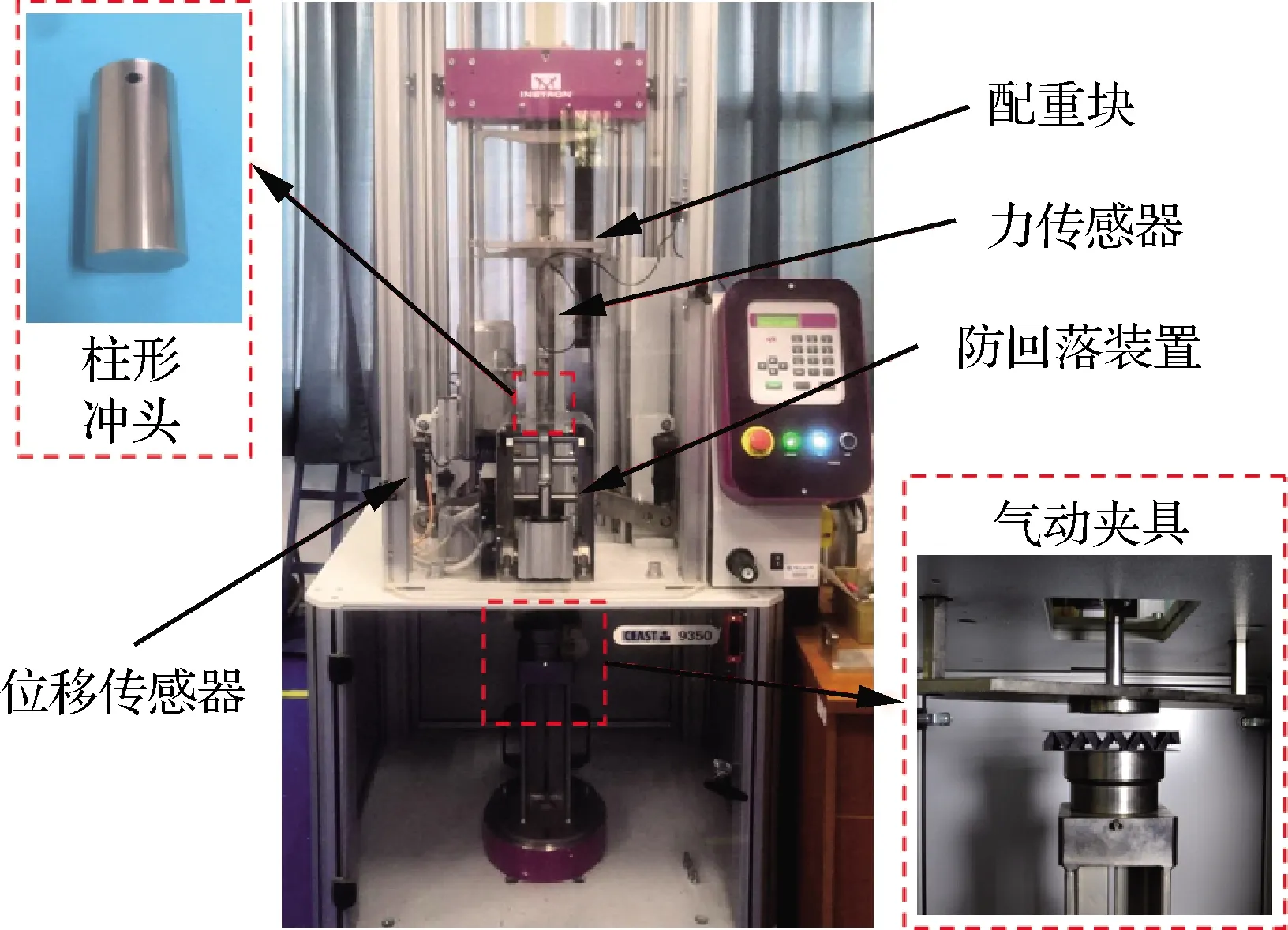

实验在Instron 9350落锤试验机上进行,主体冲击结构由配重块、机架、传感器和冲头组成,冲击质量为10.64 kg,落锤试验机如图6所示。冲头直径为20 mm,头部形状为平头。

图6 落锤试验机Fig.6 Drop weight testing machine

实验保证冲击结构总质量不变,通过改变下落速度调控不同的冲击能量。共进行5组能量的冲击实验,冲击能量分别为30、50、100、150、200 J。

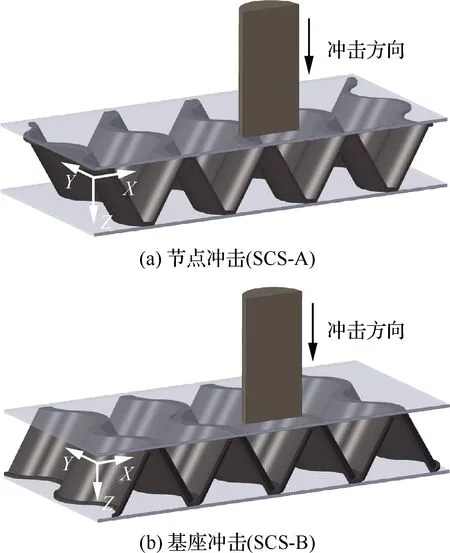

单个褶皱夹芯板试件尺寸约为130 mm×122 mm×22 mm,包含4×3个完整的单胞,在试验机上用两个内径为76 mm的圆环夹紧,预夹持力为0.6 MPa。节点(波峰)指芯体顶部平台和面板胶接部位,节点冲击指冲头冲击此部位,如图7(a)所示;基座(波谷)冲击指冲头冲击两节点间面板无支撑的长跨距中心,如图7(b)所示。节点与基座两个冲击位置分别以SCS-A和SCS-B表示。

图7 夹芯板冲击位置Fig.7 Impact positions of sandwich panel

低能量冲击时会出现冲头无法击穿夹芯板发生反弹的情况,落锤试验机的防回落装置可以防止反弹冲头的二次冲击。

2 实验结果与分析

2.1 褶皱夹芯板冲击失效机制分析

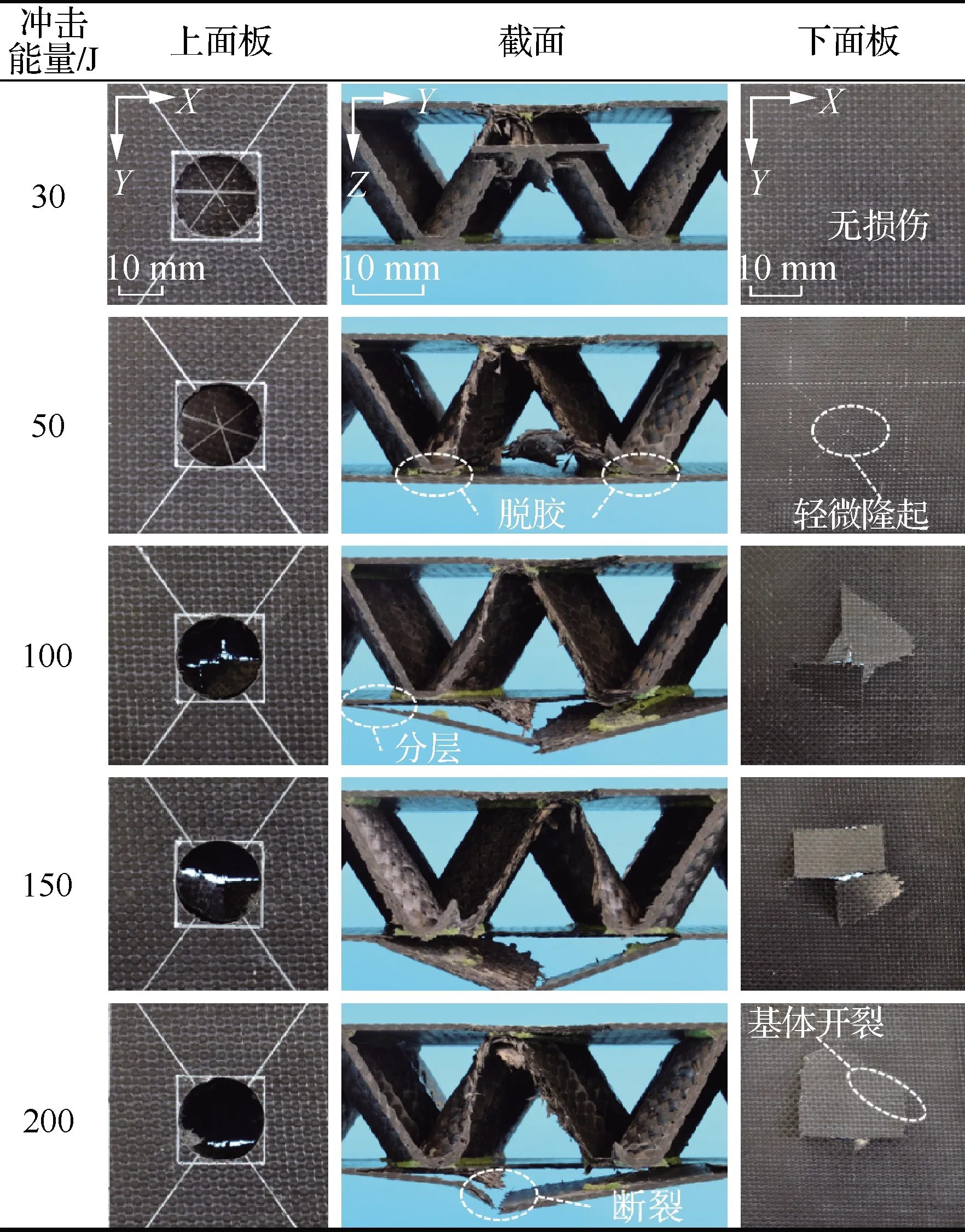

表2给出了落锤冲头以不同能量冲击节点位置时夹芯板的损伤形貌,可见冲击能量对夹芯板的损伤模式具有显著影响。当冲击能量为30 J时,上面板产生形状规则的圆形冲孔,孔径的大小为20 mm,与冲头直径一致。上面板的穿透破坏呈脆性断裂模式,其原因主要是环氧树脂基体与碳纤维断裂延伸率较低,材料在冲头周边被剪断,其失效模式以纤维剪切断裂为主。上面板产生的圆形片状冲塞被冲头压入芯体中,其下方芯体被压溃断裂。在此冲击能量下,面板与芯体分层现象较少。

表2 夹芯板冲击节点位置时损伤模式Table 2 Failure modes of sandwich panels when impact position is node

当冲击能量为50 J时,夹芯板上面板仍产生形状规则的圆形冲孔。芯体发生拉伸断裂失效,仅有靠近下面板一侧芯体有少量残留,但已失去承载能力。从夹芯板截面可见下面板与芯体顶部棱台的粘接部位已脱粘,而下面板未见明显损伤,这说明碳纤维的刚度及抗拉强度高,下面板与芯体之间的脱粘要早于下面板失效。下面板轻微隆起,但下面板内外两侧均未见损伤。

当冲击能量达到100 J时,夹芯板被穿透。上面板与芯体的损伤模式未发生变化,冲击区域的芯体已完全失效并脱离夹芯板。下面板损伤呈十字状撕裂,损伤面积大于上面板冲孔面积。十字状撕裂区域可见纤维束抽拔、断裂以及分层损伤。

当冲击能量为150 J与200 J时,夹芯板被穿透,上面板、芯体的损伤模式与100 J时冲击情况相同。下面板呈T字状撕裂,与100 J时的十字状撕裂有所区别,即相邻的一组破片并未产生裂纹而分开,而是作为一个整体被掀起,这种现象可能由以下情况造成:两侧粘接平台导致下面板冲击点周围的边界条件并不均匀。裂纹在方向,即芯子空腔通道方向易于发展;裂纹在方向发展被粘接平台所阻碍。因此,在下面板的破坏过程中,先在方向上产生一字状拉伸撕裂。一字状拉伸撕裂两侧末端成为薄弱区域,粘接平台提供力矩,面板再次向方向一侧撕裂,使下面板被掀起。

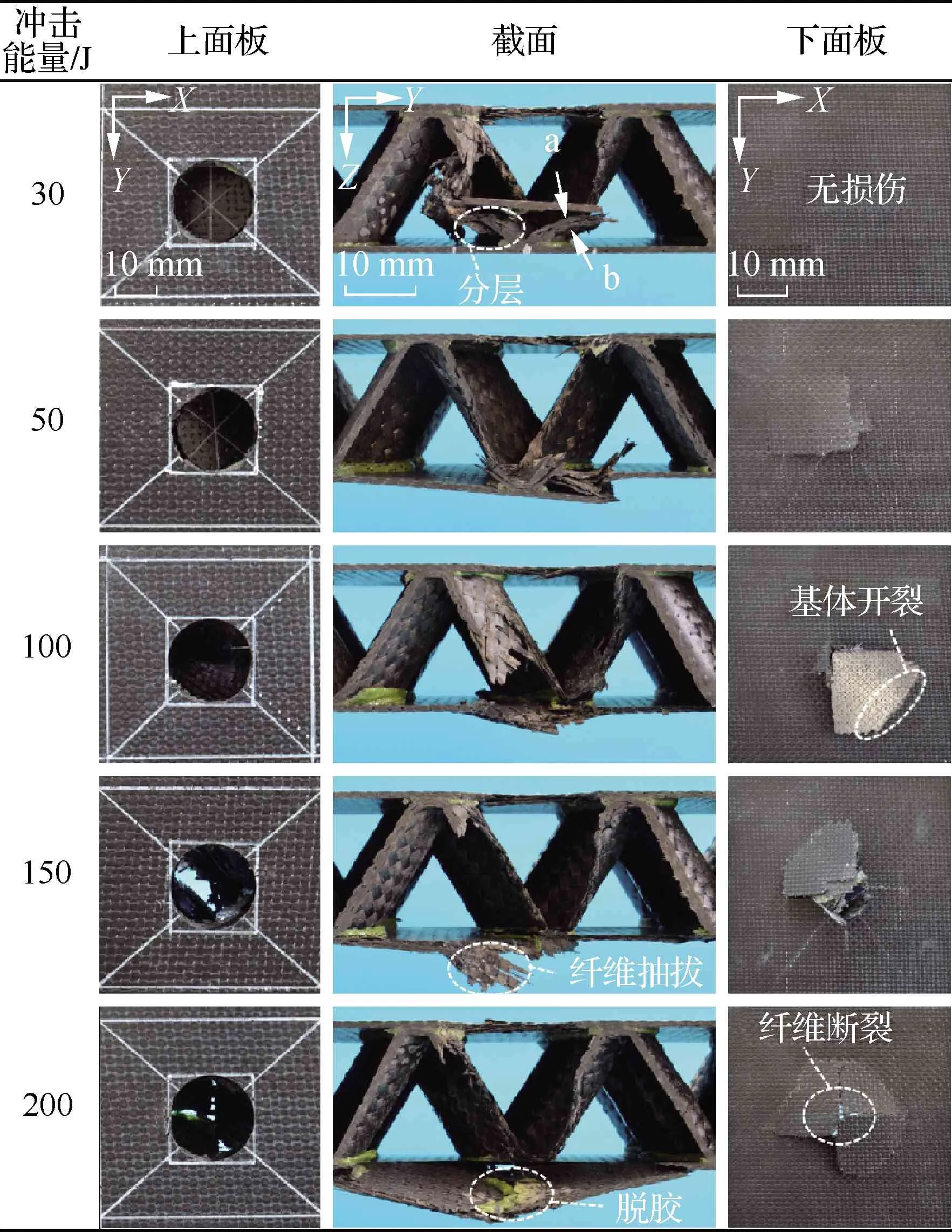

表3给出了落锤冲头冲击基座位置时夹芯板的损伤形貌。当冲击能量为30 J时,上面板产生规则的纤维剪切断裂,冲塞面积与冲头截面积相当,两侧粘接平台遏制了冲孔周围分层损伤的扩展。芯体发生拉伸断裂,冲头下方芯体分层损伤严重,这是由于基座冲击下芯体呈V字形承载,芯体壁面在压缩载荷下发生弯曲,如表3中箭头a、b所指。芯体壁面弯曲时,a侧壁面拉伸,b侧壁面压缩,导致此处壁面内产生的层间切应力大于层间结合力,进而出现分层现象。当冲击能量为50 J时,上面板发生剪切冲塞,下面板发生拉伸撕裂破坏,芯体的弯曲分层现象更加严重,产生大量片状碎片。当冲击能量为100 J时,夹芯板上下面板完全断裂破坏,基体破碎,芯体分层和拉伸断裂,下面板拉伸撕裂损伤面积继续增大。当冲击能量达到150 J和200 J时,夹芯板被贯穿破坏,下面板逐渐呈现十字状拉伸撕裂的特征,这是拉伸产生的损伤在面板内部沿纤维方向扩展导致的。

表3 夹芯板冲击基座位置时损伤模式Table 3 Failure modes of sandwich panels when impact position is base

通过对比夹芯板两种典型位置的冲击情况,可发现节点冲击与基座冲击的上面板失效模式相同,说明无论上面板是否有支撑都未能改变其失效模式。下面板均为拉伸撕裂破坏,均存在基体开裂、纤维断裂以及分层等损伤。但芯体的损伤存在区别,当冲击能量为30 J时,节点冲击下的芯体没有弯曲、分层等现象,近似于脆性压断,所以节点冲击产生的碎屑大多呈较小的块状;基座冲击下的芯体先弯曲分层,再拉伸断裂,导致产生的碎屑大多具有明显分层损伤特征,碎屑较大且为片状。此外,夹芯板内部芯体在厚度上占比达到了90%,芯层可通过逐步的压溃变形、破碎吸收能量。节点冲击相对基座冲击的芯体破坏深度更浅。当冲击能量为50 J时,节点冲击时下面板微微隆起,具有承载能力,而基座冲击时下面板已出现明显的拉伸撕裂破坏,失去了承载能力。因此从夹芯板的损伤程度来看,节点位置较基座位置具有更高的抗冲击能力。

2.2 冲击能量对夹芯板低速冲击响应特性的影响

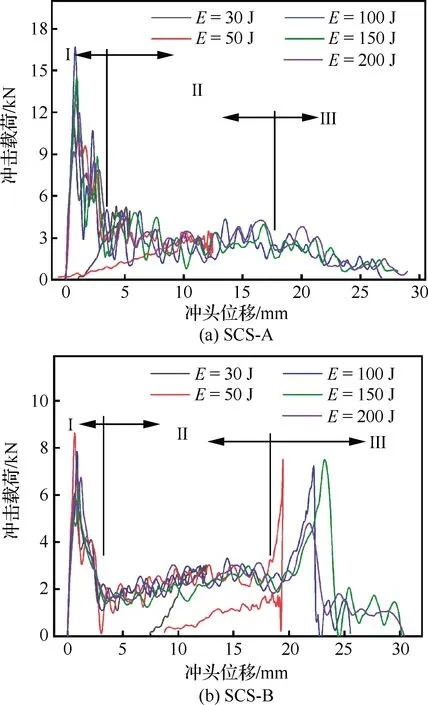

由于夹芯板内部芯体结构的影响,夹芯板不同位置的抗冲击性能及能量累积差别明显。将未击穿试件的能量定义为低能(30、50 J),而将击穿试件的能量定义为高能(100、150、200 J)。为减少噪声、改善图像质量,利用4阶Savitzky-Golay滤波器处理节点冲击与基座冲击的载荷-位移数据。当冲击能量比较低时,冲击存在卸载阶段,冲头回弹,所以此阶段对应的载荷-位移曲线沿轴负方向波动下降发展。图8(a)对比了夹芯板节点位置受不同能量冲击时的载荷-位移曲线,可将冲击的加载过程分为3个阶段。阶段Ⅰ为冲头开始接触夹芯板直至击穿上面板,此过程载荷急剧上升,迅速达到第1个峰值。随着上面板发生剪切断裂,载荷迅速降低。在阶段Ⅰ,载荷-位移曲线几乎与横坐标垂直,说明碳纤维夹芯板刚度大、脆性很强。阶段Ⅱ为芯体的破坏阶段,芯体被逐步破坏,载荷在较低水平于小范围内发生振荡,曲线表现为锯齿状。这一芯体损伤扩展过程消耗了大量的冲击能量,能量曲线增长稳定。冲击能量高于100 J时,载荷-位移曲线进入阶段Ⅲ,此时载荷已经均匀化,没有明显的峰值。当载荷达到下面板所能承受的极限后发生拉伸撕裂破坏,下面板破坏之后载荷逐渐降低。

图8 不同冲击能量下的载荷-位移曲线Fig.8 Load-displacement curves under different impact energies

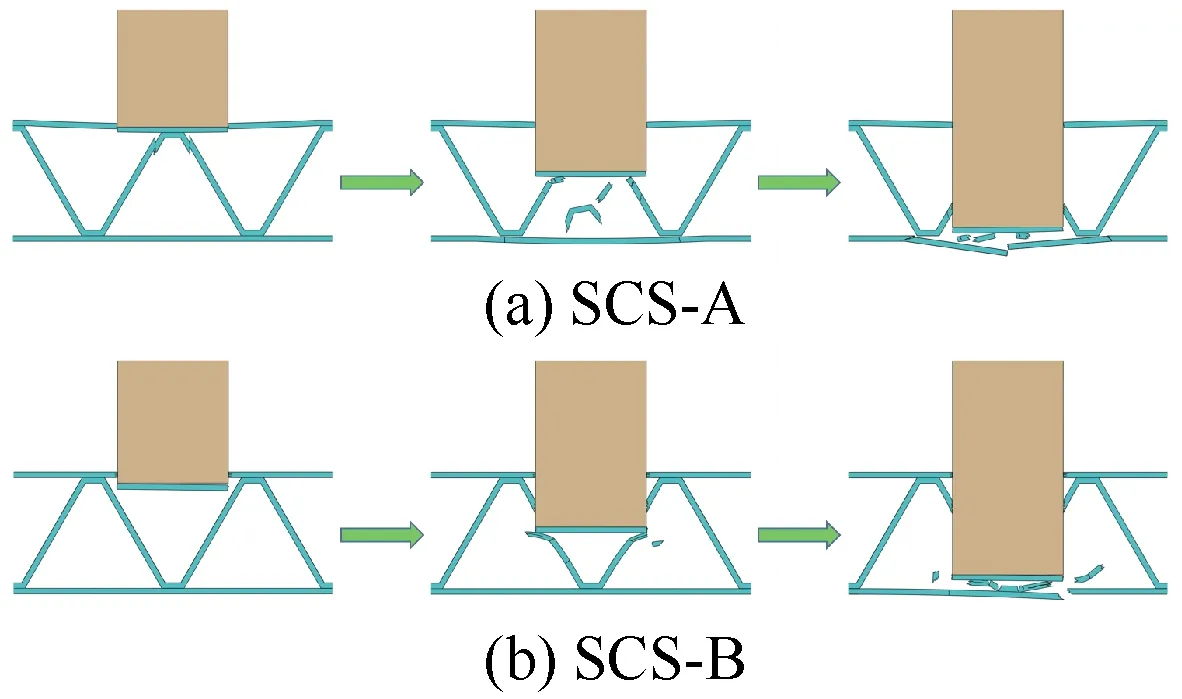

事实上,夹芯板被击穿时主要失效模式存在3个阶段,并且这与载荷-位移曲线的3个阶段相对应。图9(a)为冲击夹芯板节点冲击过程。在阶段Ⅰ,上面板发生剪切断裂,剪切断口较为平整,上面板与芯体的粘接平台在冲击载荷的作用下发生脆性断裂,平台失效。阶段Ⅱ为芯体破坏阶段,冲头在加载过程中通过上面板的冲塞将载荷施加在芯体壁面上,使两侧的芯子壁面在压缩载荷的作用下发生脆性压溃断裂,伴随有基体破碎、纤维断裂等损伤。在阶段Ⅲ,由于芯体的“人”字形构型,下面板在芯体压溃的过程中承受载荷,存在损伤扩展与累积,造成下面板在冲头到达时已经损伤严重,失去部分承载能力,这是图8中阶段Ⅲ载荷曲线均匀化的原因。最终,下面板发生拉伸撕裂破坏,在此阶段还会发生下面板和芯子粘接平台位置的脱粘损伤。

图9 冲头冲击夹芯板不同位置的损伤机制Fig.9 Damage mechanism of punch impact sandwich panel at different positions

基座冲击的载荷-位移曲线可以分为更为明显的3个阶段,如图8(b)所示。当冲击能量为30 J时,载荷-位移曲线主要位于阶段Ⅰ,上面板发生剪切断裂,形成冲塞。由于基座位置上面板无芯体支撑,曲线峰值远低于节点冲击时的峰值。对应冲击能量为50 J,载荷-位移曲线可到达阶段Ⅱ。 芯体发生损伤累积破坏,曲线较为平稳,小幅震荡,这也说明芯体是通过逐步破坏吸收能量的。当冲击能量大于100 J时,载荷-位移曲线可进入阶段Ⅲ,由于节点与下面板共同作用,载荷曲线迅速上升,出现第2个波峰。随着冲头撕裂粘接平台、击穿下面板,载荷值迅速下降,此时冲头与夹芯板间仅有摩擦消耗能量。此外,在50 J能量冲击情况下第2个波峰出现较早,这是由于面-芯之间的粘接平台未失效,部分芯体仍与下面板紧密结合,两者结合增加了结构对冲头的阻力,从而增大载荷峰值并使其提前出现,如表3所示。

图9(b)为夹芯板基座冲击过程,主要分为3个阶段:阶段Ⅰ——上面板发生剪切断裂,冲孔周围产生分层损伤;阶段Ⅱ——芯体壁面发生损伤,冲头作用在倾斜的壁面上,使其承受面外冲击载荷,壁面屈曲弯折,最终发生拉伸断裂破坏,此过程伴随芯体壁面严重的分层损伤;阶段Ⅲ——冲头作用在下面板上,使下面板发生拉伸撕裂破坏,并伴随纤维抽拔、断裂等损伤形式。

图10给出了夹芯板的能量吸收-时间曲线。低能冲击时,夹芯板最大吸能都达到了冲头预设能量值,但由于冲击能量部分转化为夹芯板的应变能,冲头被反向推出冲孔,夹芯板应变能再次转化为冲头动能,所以夹芯板最终的能量吸收均有不同程度的降低。因此在低能冲击条件下,冲头动能部分转化为夹芯板的应变能,部分由夹芯板破碎、断裂、摩擦等形式耗散。随后发生弹性卸载,冲头回弹,夹芯板的弹性应变能又转化为冲头的动能,夹芯板能量吸收降低,曲线的最终能量吸收代表夹芯板总能量耗散。当冲击能量较高时,夹芯板仅能吸收部分冲击能量。在冲击载荷的作用下,夹芯板弹性变形,最终超过应变极限发生断裂、破碎。在冲击过程中,存在冲头动能转变为夹芯板应变能,夹芯板部分应变能再通过断裂、破碎的形式耗散的过程。冲头穿透夹芯板后,无法将应变能转化为冲头动能,因此曲线的最终能量吸收包含夹芯板未释放的应变能。

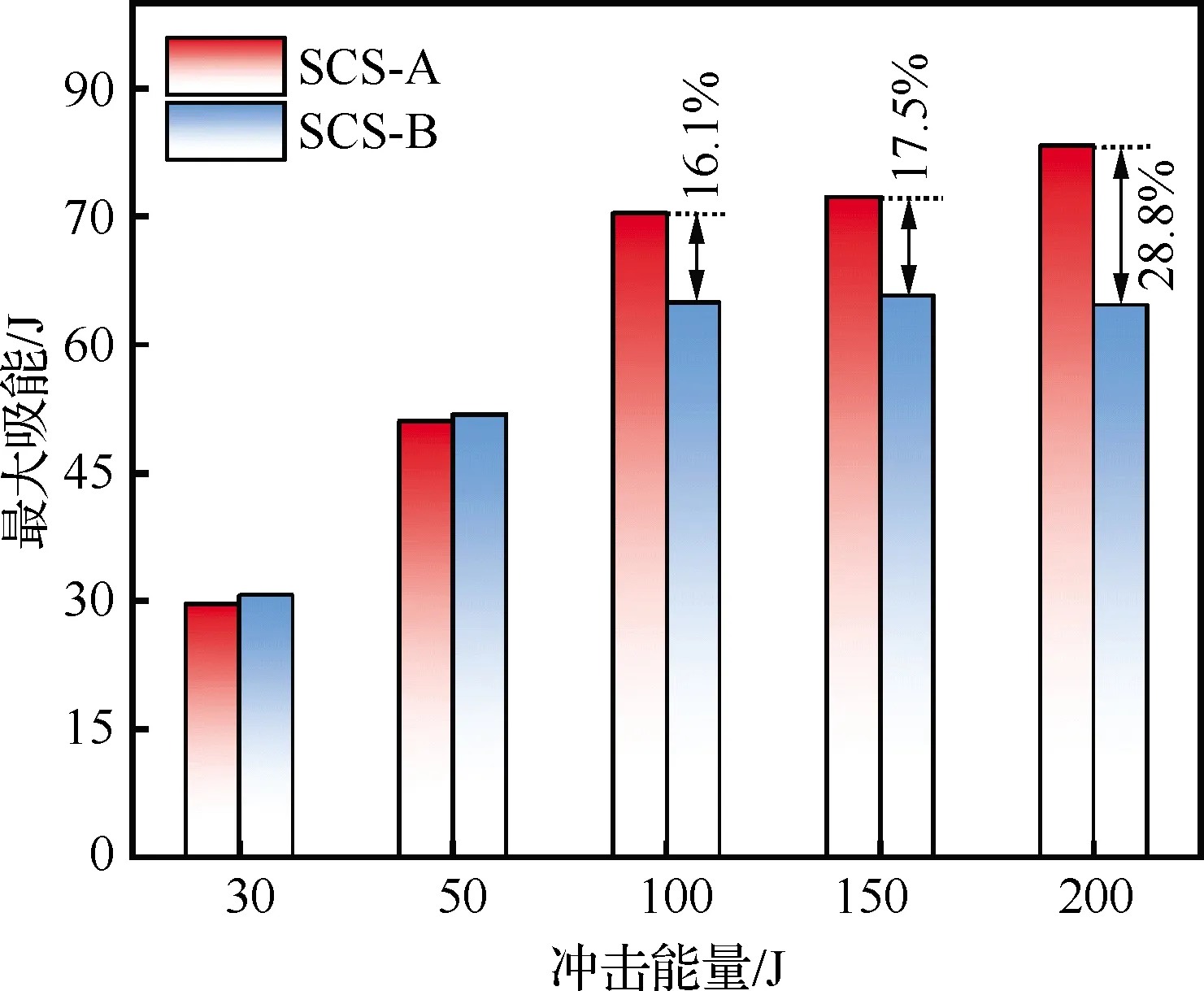

冲头在完全穿透夹芯板后仍受到摩擦力的作用,传感器并未停止记录。因此根据夹芯板的最大变形对高能冲击下的6组能量吸收曲线进行截取,截止冲头位移为25.5 mm,得到不同冲击能量下夹芯板最大吸能对比,如图11所示。结合图10 发现夹芯板在低能冲击下均能完全吸收冲头动能,冲击位置对夹芯板最大吸能的影响不明显。夹芯板在高能冲击下,节点冲击的最大吸能均明显高于基座冲击。原因可分为两方面:一方面,节点冲击时芯层为拱形承载,结构刚度更大,破坏所需能量也就更高;另一方面,节点冲击与基座冲击芯层的损伤模式不同,节点冲击芯层的脆性断裂比基座冲击芯层的压溃破坏消耗更多能量。此外,冲击能量为100、150、200 J时,基座的最大吸能近乎相同,而节点冲击的最大吸能随着冲击能量的增大而增大,节点冲击最大吸能较基座冲击分别提升了16.1%、17.5%和28.8%。

图10 夹芯板能量吸收随冲击时间变化关系Fig.10 Variation relationship of energy absorption of sandwich panels with impact time

图11 不同冲击能量下夹芯板的最大吸能Fig.11 Maximum energy absorption of sandwich panels under different impact energies

2.3 冲击位置对夹芯板低速冲击响应特性的影响

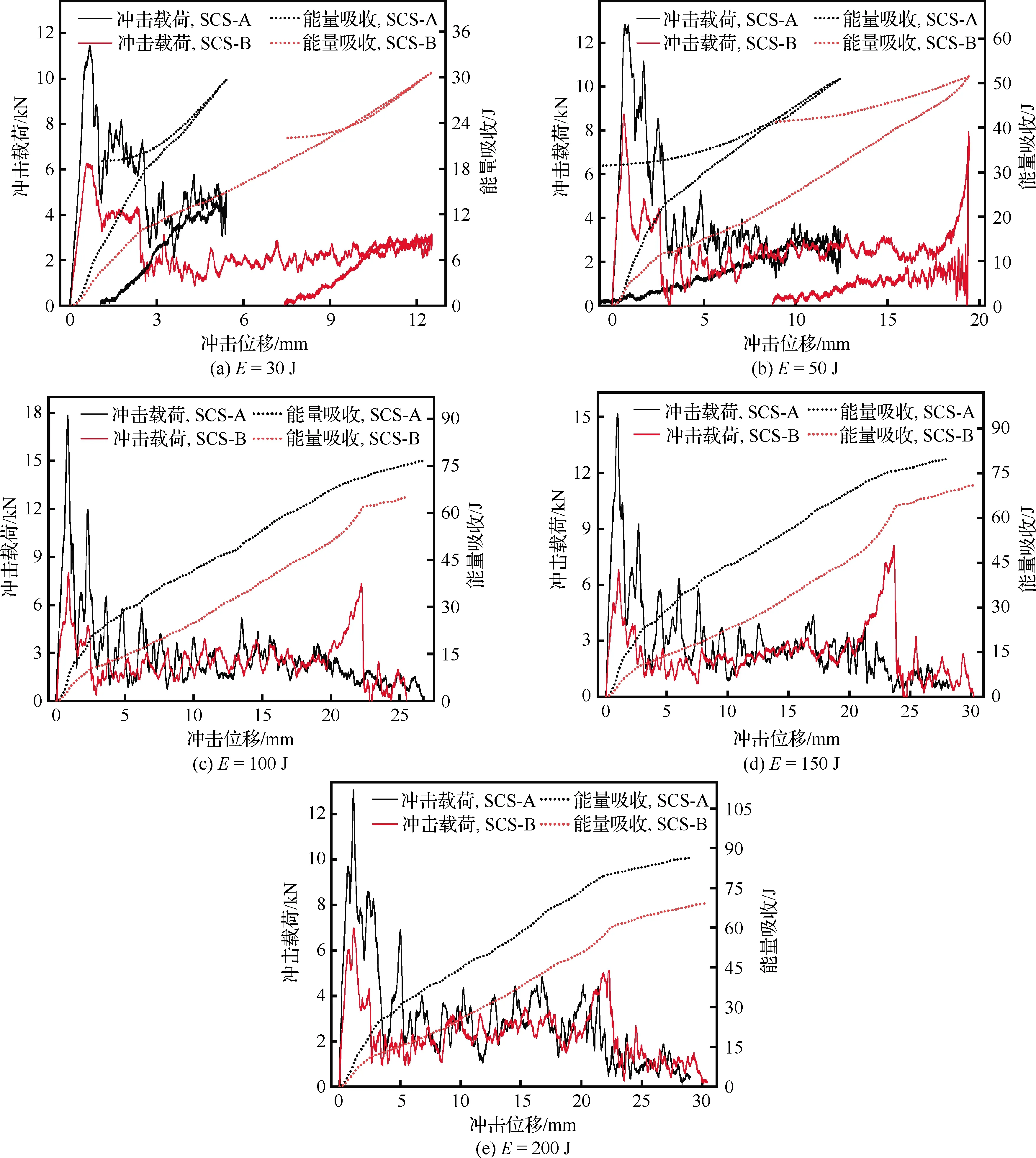

夹芯板节点与基座位置在不同能量冲击下的载荷-位移和能量吸收-位移曲线对比如图12所示。当冲击能量为30 J时,载荷曲线在冲击开始阶段急速上升,在上面板破坏过程中形成波峰,节点冲击峰值明显大于基座冲击。随后进入芯体的破坏阶段,载荷波动较小。能量吸收曲线的上升段对应冲击的加载阶段。此情况下上面板被击穿,芯体部分被破坏,节点冲击的能量吸收速度在加载阶段更快。冲击能量在芯体破坏的过程中被耗尽,此时刻对应能量吸收曲线的最高点,节点冲击与基座冲击冲头的最大位移分别为5.42 mm和12.53 mm。

当冲击能量为50 J时,夹芯板节点冲击的载荷-位移曲线迅速到达第1个峰值,然后降到较低的载荷水平波动,对应芯层破坏阶段,冲头剩余能量在芯层破坏阶段耗尽。但是基座冲击冲头破坏了下面板,载荷出现了第2个峰值。能量吸收曲线的降低说明夹芯板未被完全破坏,仍存在冲击的卸载阶段,夹芯板的应变能转化为冲头的动能,将冲头反向推出。节点冲击与基座冲击冲头的最大位移分别为12.43 mm和19.45 mm。通过对低能冲击的分析可发现在相同冲击能量下,节点冲击冲头的最大位移小于基座冲击,也就说明低能冲击情况下节点冲击夹芯板的破坏深度小于基座冲击。

高能(100、150、200 J)冲击下夹芯板均被击穿,同一位置不同冲击能量下的载荷-位移及能量吸收-位移曲线差异较小,夹芯板仅能吸收冲头部分动能。观察载荷-位移曲线可发现节点冲击载荷曲线仅出现单峰,而基座冲击会出现高度较为接近的双峰,但节点冲击的峰值要远高于基座冲击。此外,夹芯板节点冲击的能量吸收-位移曲线均在基座冲击曲线上方,表明相同冲击能量下节点冲击能量吸收更高。

通过图12可发现夹芯板节点冲击载荷曲线仅出现单峰,而基座冲击载荷曲线会出现高度较为接近的双峰,但节点冲击载荷曲线的峰值远高于基座冲击载荷曲线。冲击过程中载荷峰值及对应的冲头位移如表4所示。

表4 载荷峰值及对应的冲头位移Table 4 Peak load and corresponding punch displacement

图12 不同冲击能量下夹芯板的动态响应参数变化Fig.12 Variation of dynamic response parameters of sandwich panels under different impact energies

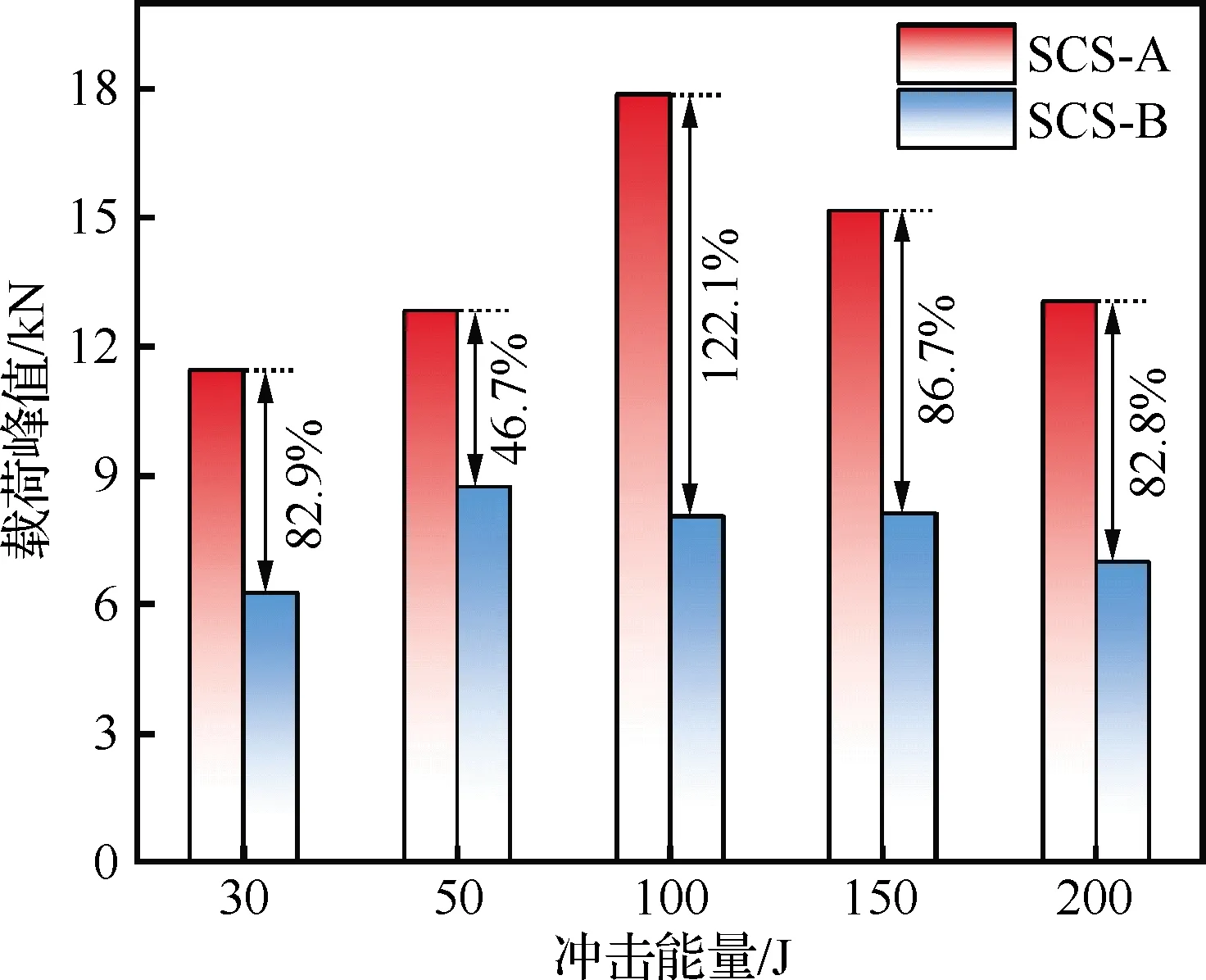

载荷峰值能反映褶皱夹芯结构不同位置抵抗冲击的最大能力,节点冲击和基座冲击所承受的载荷峰值差距显著,节点冲击的载荷峰值比基座冲击的载荷峰值高40%以上,尤其当冲击能量为100 J时,提高率达到122.1%,如图13所示。节点冲击的载荷峰值远大于基座冲击,原因在于以下两方面。一方面,从夹芯板结构分析,节点冲击是面板和芯子共同承载的,并且内部芯子形成拱形结构对上面板起到支撑作用,整体刚度较大,使夹芯板所能承受的载荷峰值更大,而基座冲击仅由单层面板承载,抗冲击能力较弱。另一方面,从冲击历程分析,节点冲击的起始点位置位于上面板与芯体连接处,此时芯体不存在损伤累积,夹芯板损伤扩展还不明显,上面板与芯体共同抵抗冲击,载荷容易迅速到达比较大的峰值。随后,冲头在加载过程中通过上面板的冲塞将载荷施加在芯体壁面上,使两侧的芯体壁面在压缩载荷的作用下发生脆性断裂。夹芯板在冲击过程中损伤发展得很严重,存在损伤累积,使芯体与下面板损伤扩展速度高于冲头冲击速度,导致冲击载荷均匀化,载荷出现反复的上升和下降。当冲击能量比较大时,夹芯板在冲击过程中损伤发展和累积得很严重。因此夹芯板节点冲击时,冲击载荷没有出现明显的第2个峰值。

图13 不同冲击能量下的载荷峰值Fig.13 Peak load under different impact energies

对于夹芯板基座冲击,冲击的起始点位置碳纤维含量最低,也不存在芯体的支撑作用,但此时上面板不存在损伤积累,因此冲击载荷可迅速达到一个比较小的峰值。随后冲击载荷下降,主要为芯体发生破坏,冲头通过上面板冲塞作用在芯体壁面上,芯体发生面弯曲折断与拉伸断裂破坏。需要注意的是,在冲头冲击芯体的过程中,下面板没有发生明显的损伤扩展及累积。因此夹芯板基座冲击时,冲击载荷出现了明显的第2个峰值,并且夹芯板基座冲击的两个载荷峰值比较接近。

3 结 论

通过实验研究了柱形冲头低速冲击下S型碳纤维褶皱夹芯结构的响应特性,分析了夹芯板失效模式,得到以下结论。

1) 夹芯板的上面板主要发生纤维剪切断裂,产生规则的冲塞,而下面板为拉伸撕裂破坏,基体发生开裂与破碎、纤维断裂以及分层等。芯层可通过逐步的压溃变形、破碎吸收能量。节点冲击下的芯体发生脆性压溃断裂,而基座冲击下的芯体主要发生拉伸断裂,存在分层。从夹芯板的损伤程度来看,节点位置较基座位置具有更高的抗冲击能力。

2) 随着冲击能量的增加,夹芯板载荷响应过程可以明显分为3个阶段,与夹芯板主要失效模式的转变相关。在低能冲击下,夹芯板冲击位置对其最大吸能的影响不明显,并且夹芯板能量吸收随冲击能量的增加而增加。在高能冲击下,节点冲击的最大吸能均明显高于基座冲击,并且基座冲击的最大吸能未随冲击能量的增加发生变化,而节点冲击的最大吸能随着冲击能量的增大而增大。

3) 冲击位置对夹芯板载荷响应特性存在影响,夹芯板节点冲击载荷曲线仅出现单峰,而基座冲击载荷曲线会出现高度较为接近的双峰,但节点冲击的载荷峰值明显高于基座冲击情况。