复合材料直升机平尾结构概率损伤容限评估

2022-08-01万傲霜

万傲霜

中国民航大学 航空工程学院,天津 300300

航空复合材料结构在制造和服役过程中经常出现缺陷和损伤,导致结构强度降低,使用寿命缩短。美国联邦航空局(Federal Aviation Administration,FAA)咨询通报AC20-107B表明,复合材料结构损伤容限设计要求对结构进行损伤威胁评估,确定在制造和服役过程中损伤的类型、位置和尺寸,在损伤使结构强度降低至等于工作应力之前,将损伤检出并及时维修。实际上,复合材料结构的制造和服役过程是随机过程,复合材料具有设计参数多(包括组分材料、铺层顺序、尺寸等)、制造过程复杂等特点,导致复合材料结构性能分散性大,服役过程中的载荷、环境和损伤等本质上也是随机变量。采用传统的安全系数考虑这些随机变量的分散性难以定量评估复合材料结构的可靠性,并且为了覆盖分散性的影响,安全系数通常都取得较大,容易导致低效的结构设计,无法充分发挥复合材料比刚度和比强度高的优势,因此,需要采用概率损伤容限评估方法定量评估复合材料结构的可靠性,提高航空复合材料的结构效率。

国内外学者对航空复合材料结构的概率损伤容限评估方法开展了研究。美国国家航空航天局-兰利研究中心(NASA-Langley)提出了安全水平方法,该方法基于等效安全水平(Level of Safe,LOS)概念,包括2个基本要素,即损伤发生概率和无损检测方法的损伤检出概率,识别不同飞机结构部件的损伤类型、尺寸、起因和频率,根据统计数据分析损伤的概率分布,然后结合无损检测技术的损伤检出概率模型,利用试验数据得到结构剩余强度,确定其安全水平。Afshari等采用基于概率密度演化法的动态可靠性评估方法,评估材料内部不确定性和外部重复冲击载荷条件下复合材料结构的可靠度,预测结果与试验结果吻合良好。邵传金等考虑飞机寿命周期内的冲击损伤、载荷超限和损伤漏检等因素,评估了复合材料飞机外翼结构的失效概率,并计算了详细目视检测方法对应的检修间隔,该检修间隔略大于工程实际中的4C值(16 000飞行小时)。但是,上述研究只考虑了单一损伤情况,忽略了多个损伤和损伤位置的影响,也未考虑飞行载荷和环境的随机性。

为了考虑航空复合材料结构制造和服役过程中损伤、载荷和环境等众多随机变量的影响,Monte-Carlo模拟方法常被用于复合材料结构的概率损伤容限评估。Monte-Carlo方法原理简单、精度高,不受随机因素数量的限制,根据随机变量的概率分布进行随机抽样,重复模拟随机过程,然后对随机过程的模拟结果进行统计和处理,并计算失效概率。在此基础上,国内外学者发展了多种加速模拟过程的方法,兼顾预测精度和计算效率,如重要抽样方法、响应面方法、选择性精细化多级Monte-Carlo方法、通用生成函数法等。

诺斯洛普-格拉曼商用飞机事业部(NGCAD)结合Monte-Carlo模拟和数值积分方法,提出了飞机概率损伤容限评估方法,考虑复合材料结构初始强度、损伤、载荷和环境等随机变量,模拟计算每次飞行过程中复合材料结构的失效概率,由此确定整个寿命周期内复合材料结构的失效概率。俄罗斯联邦航空局流体力学研究中心(TsAGI)提出了飞机复合材料结构的概率损伤容限设计方法,综合考虑了复合材料结构设计、制造和服役过程中可能出现的情况,包括载荷、损伤、温度和检修等,采用Monte-Carlo方法重复模拟复合材料结构的全寿命飞行过程,评估复合材料结构的失效概率。但是,上述航空复合材料结构概率损伤容限评估方法未考虑损伤随加载循环次数增加而扩展,以及其导致的结构剩余强度逐渐下降,为此,本文建立航空复合材料结构概率损伤容限评估的应力-剩余强度干涉模型,考虑工作应力和加载循环次数变化对剩余强度的影响,利用Monte-Carlo方法评估航空复合材料结构的失效概率。

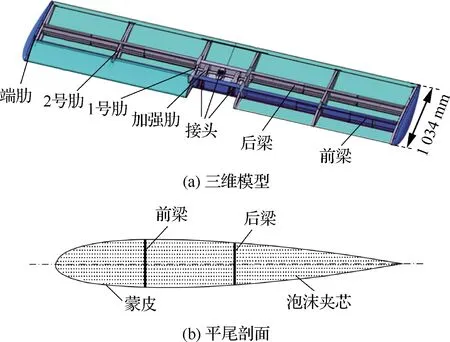

平尾结构是直升机的重要组成部件,用于改善直升机的纵向稳定性和操纵性,提高直升机的飞行品质,本文选取复合材料梁式平尾结构作为研究对象,其左右对称布局,主要由前梁、后梁、肋和蒙皮等组成,接头处通过螺栓与尾部斜梁相连,如图1所示。蒙皮采用3233/CF3011碳纤维增强复合材料,前梁、后梁和肋采用3238A/EW250F玻璃纤维增强复合材料,夹芯采用聚甲基丙烯酰亚胺(PMI)泡沫材料。平尾前梁和后梁承受弯曲载荷,是平尾结构的主要承力部位,蒙皮则主要承受剪力。靠近接头的平尾根部是平尾结构工作应力最大的危险部位,根据实测载荷分析,前梁位置的工作应力大于后梁,且前梁上端承受弯曲拉应力,下端承受弯曲压应力,因此,本文将前梁上、下端作为关键部位,评估复合材料直升机平尾结构的失效概率。

图1 复合材料直升机平尾结构示意图Fig.1 Diagram of composite helicopter horizontal tail structure

1 应力-剩余强度干涉模型

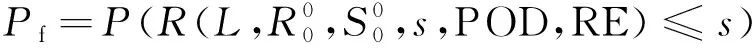

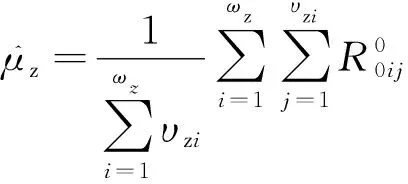

航空复合材料结构的工作应力和剩余强度实际上是随机变量,当剩余强度小于等于应力时,判定结构失效。考虑应力和剩余强度的随机性,建立航空复合材料结构概率损伤容限评估的应力-剩余强度干涉模型:

(1)

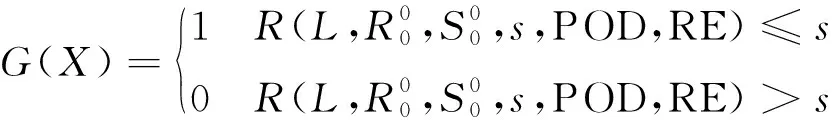

式(1)的概率损伤容限评估模型考虑了影响航空复合材料结构失效的多个随机因素,较为复杂。Monte-Carlo方法原理简单、精度高,不受随机因素数量的限制,因此,采用Monte-Carlo方法对式(1)进行求解。首先,对工作应力、剩余强度的影响因素进行统计分析,确定各随机变量的概率分布;然后,根据随机变量的概率分布进行随机抽样,重复模拟剩余强度下降并与工作应力对比的随机过程。单次模拟试验的指示函数为

(2)

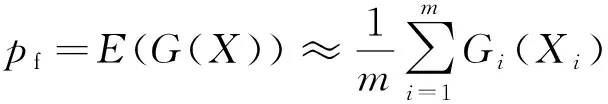

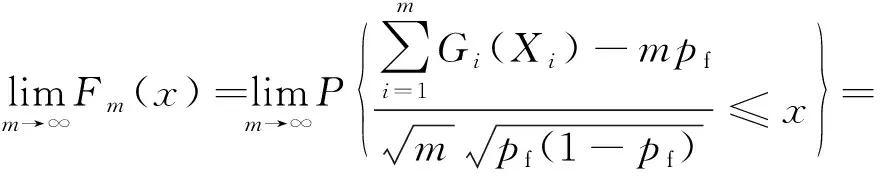

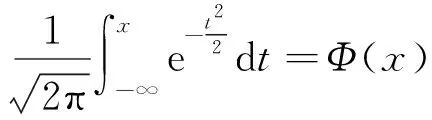

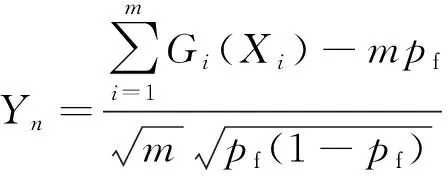

式中:()=1表示复合材料结构失效;()=0表示复合材料结构安全。指示函数的期望即为复合材料结构的失效概率(())=,通过统计模拟试验中复合材料结构的失效次数,估算复合材料结构的失效概率

(3)

式中:为模拟试验总数,是决定Monte-Carlo方法精度的重要因素。为了满足特定的置信度要求,需要先确定模拟试验总数。

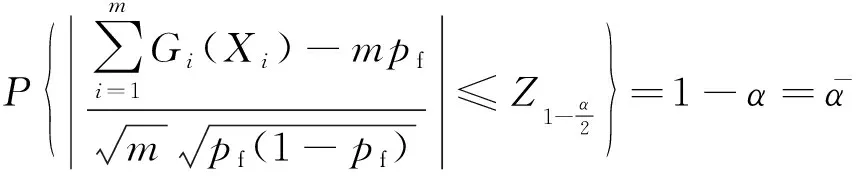

根据中心极限定理,Monte-Carlo模拟试验中的指示函数()满足独立同分布,具有相同的数学期望和方差,那么

(4)

(5)

(6)

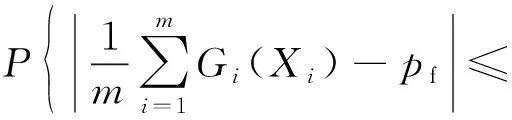

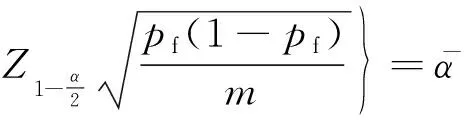

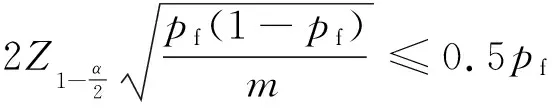

在估算结构的失效概率时,该置信区间上限和下限的偏差不需要很小,一般使其小于05即可,即

(7)

因此,在进行Monte-Carlo模拟时,需首先根据有限的样本容量初步估计均值,然后根据式(7) 确定指定置信度要求下需要的模拟试验总数。

2 工作应力概率分布

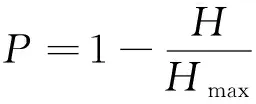

平尾结构的工作应力实际上是随机变量,根据实测载荷分析,平尾前梁上端受拉应力,下端受压应力,且数值相同,寿命周期内平尾前梁的载荷超越数见表1。表1中载荷超越数表示超过某一特定载荷(应力)的载荷次数,那么,载荷(应力)为0对应的载荷超越数即为大于0的载荷次数,也就是说,153 900代表寿命周期内的总载荷次数。

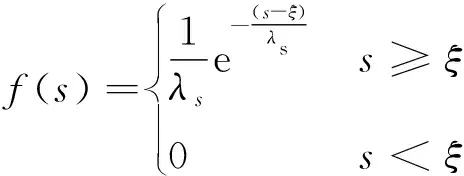

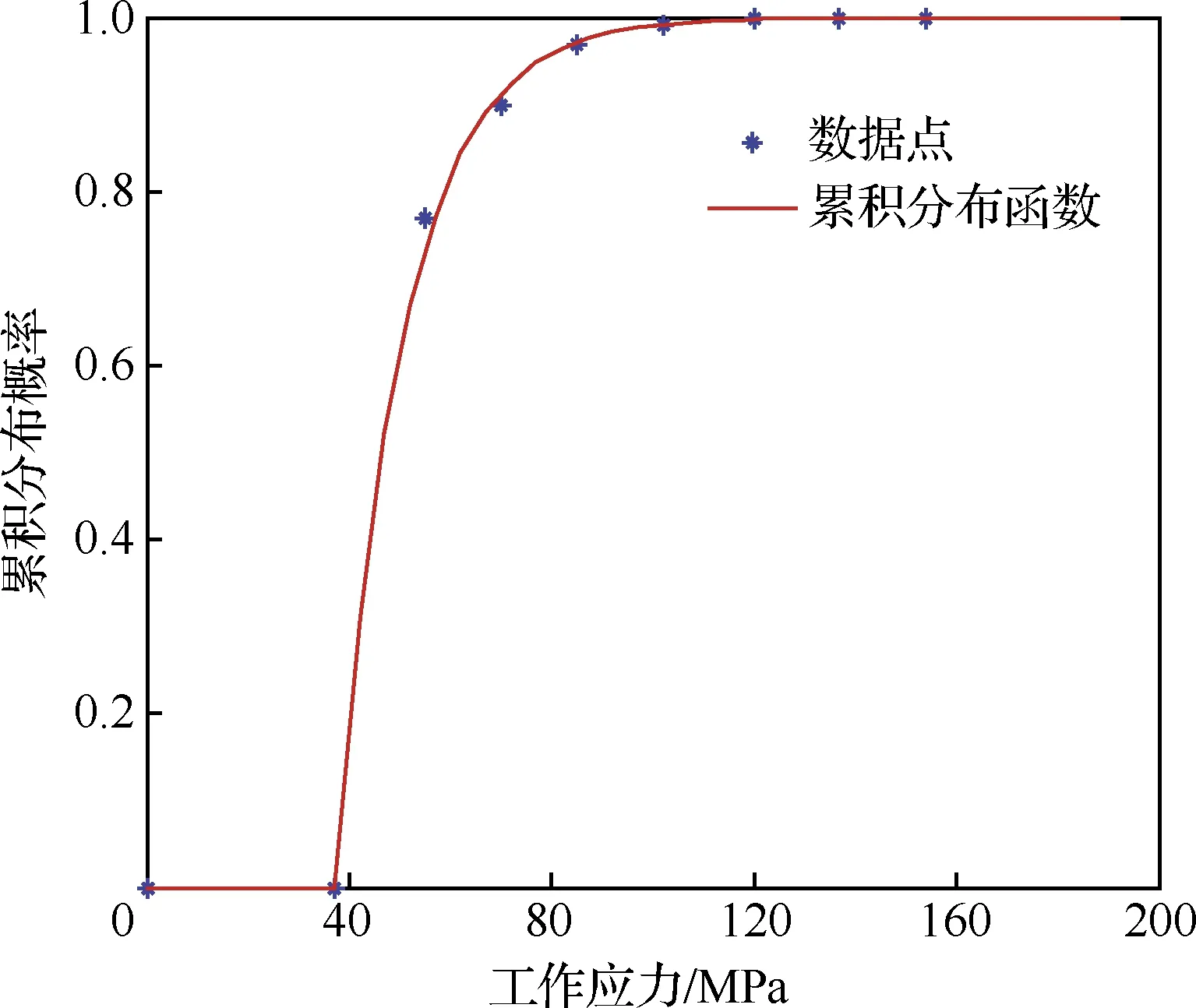

对表1中的样本数据进行统计分析,根据超越数的定义,计算工作应力的累积分布概率

(8)

式中:为超越数;为最大超越数。根据表1中的样本数据,计算得到工作应力的累积分布概率(见图2)。

表1 寿命周期内载荷超越数Table 1 Load exceedance per life cycle?

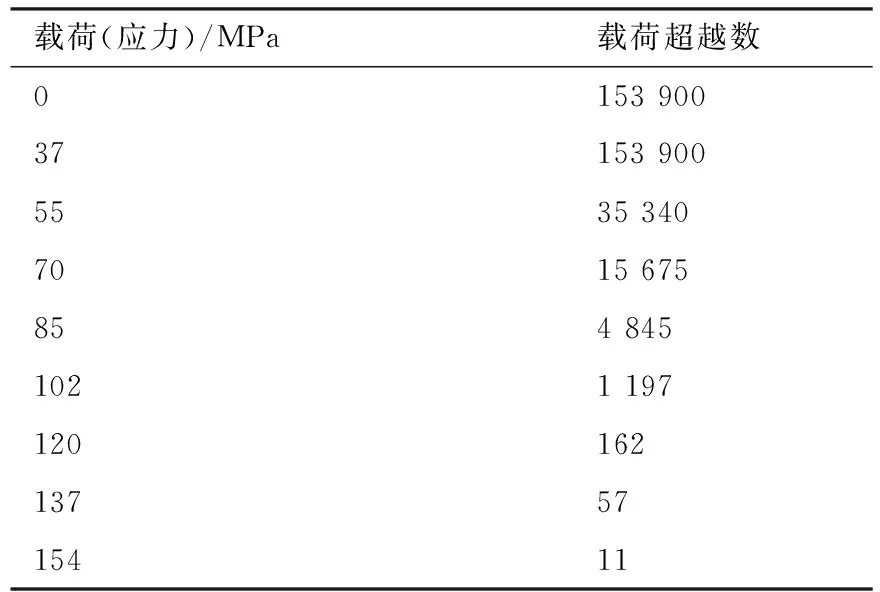

从图2中可以看出,工作应力服从偏移的指数分布,概率密度函数为

(9)

式中:为偏移量;为工作应力的指数分布参数。对式(9)进行积分,得到工作应力的累积分布函数,即

(10)

根据图2中的样本数据,利用线性回归方法,拟合得到偏移量和指数分布参数,=37,=13.5,绘制工作应力的累积分布函数曲线(见图2)。

图2 工作应力累积分布函数曲线Fig.2 Cumulative distribution function curve of working stress

3 剩余强度的影响因素

复合材料直升机平尾结构的剩余强度受到损伤尺寸、初始强度、疲劳极限、工作应力、损伤检出概率和损伤修复效率等因素的影响,在利用Monte-Carlo方法模拟剩余强度下降的随机过程之前,需要先确定各随机因素的概率分布。

3.1 损伤尺寸概率分布

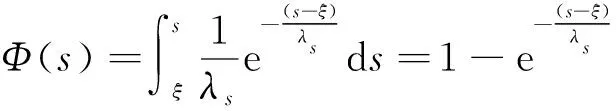

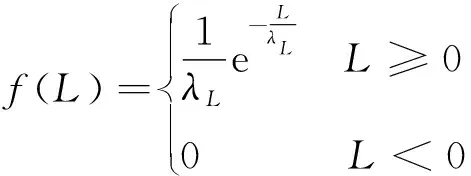

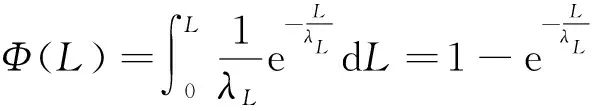

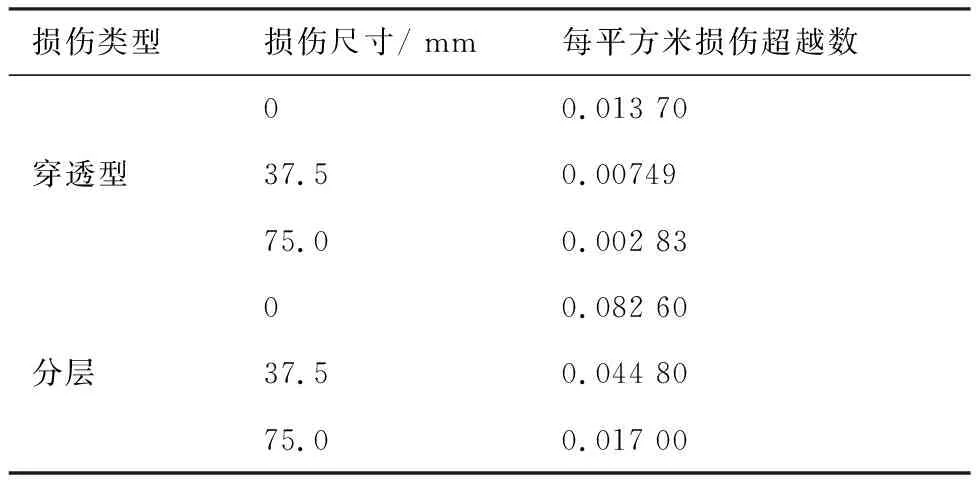

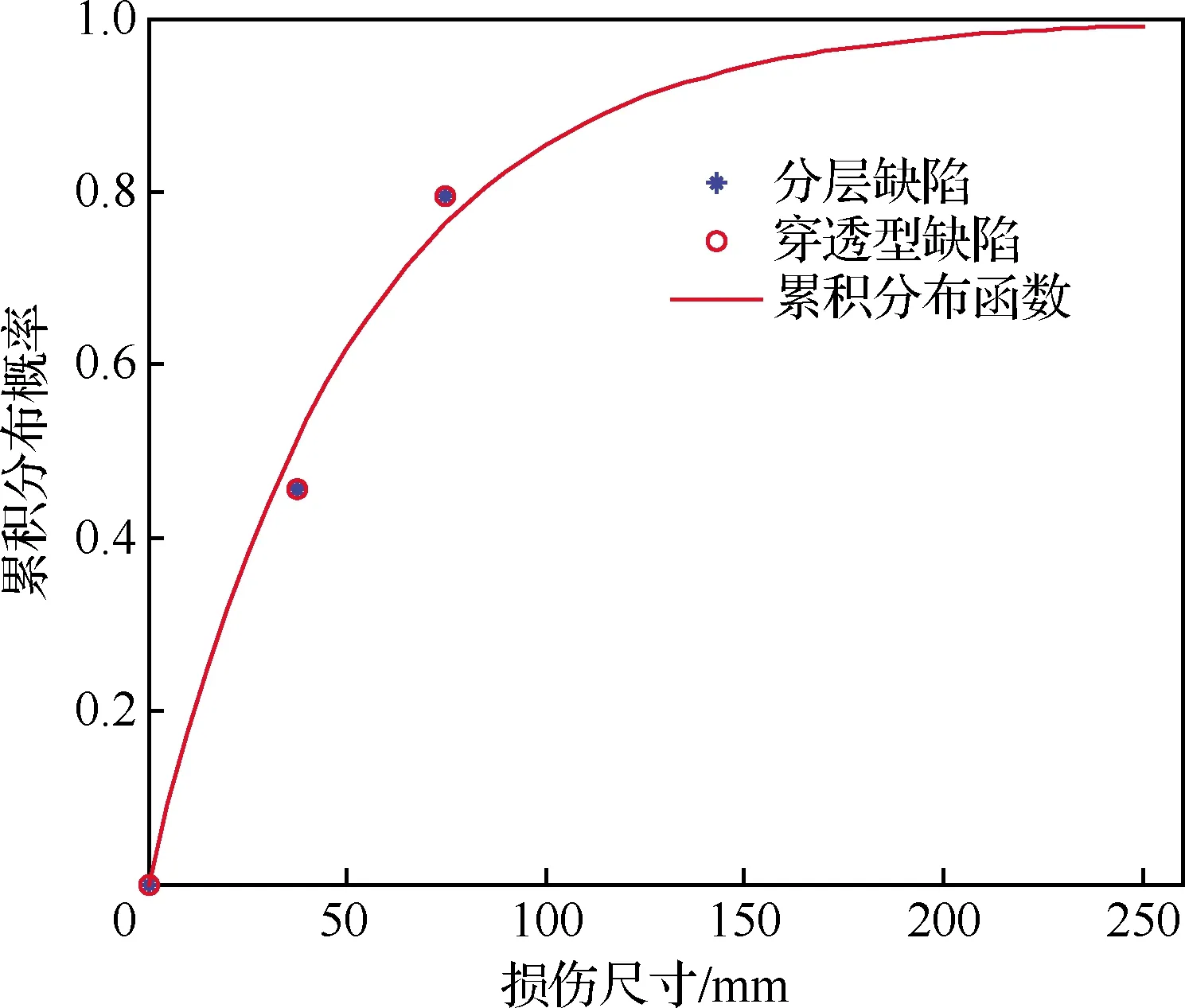

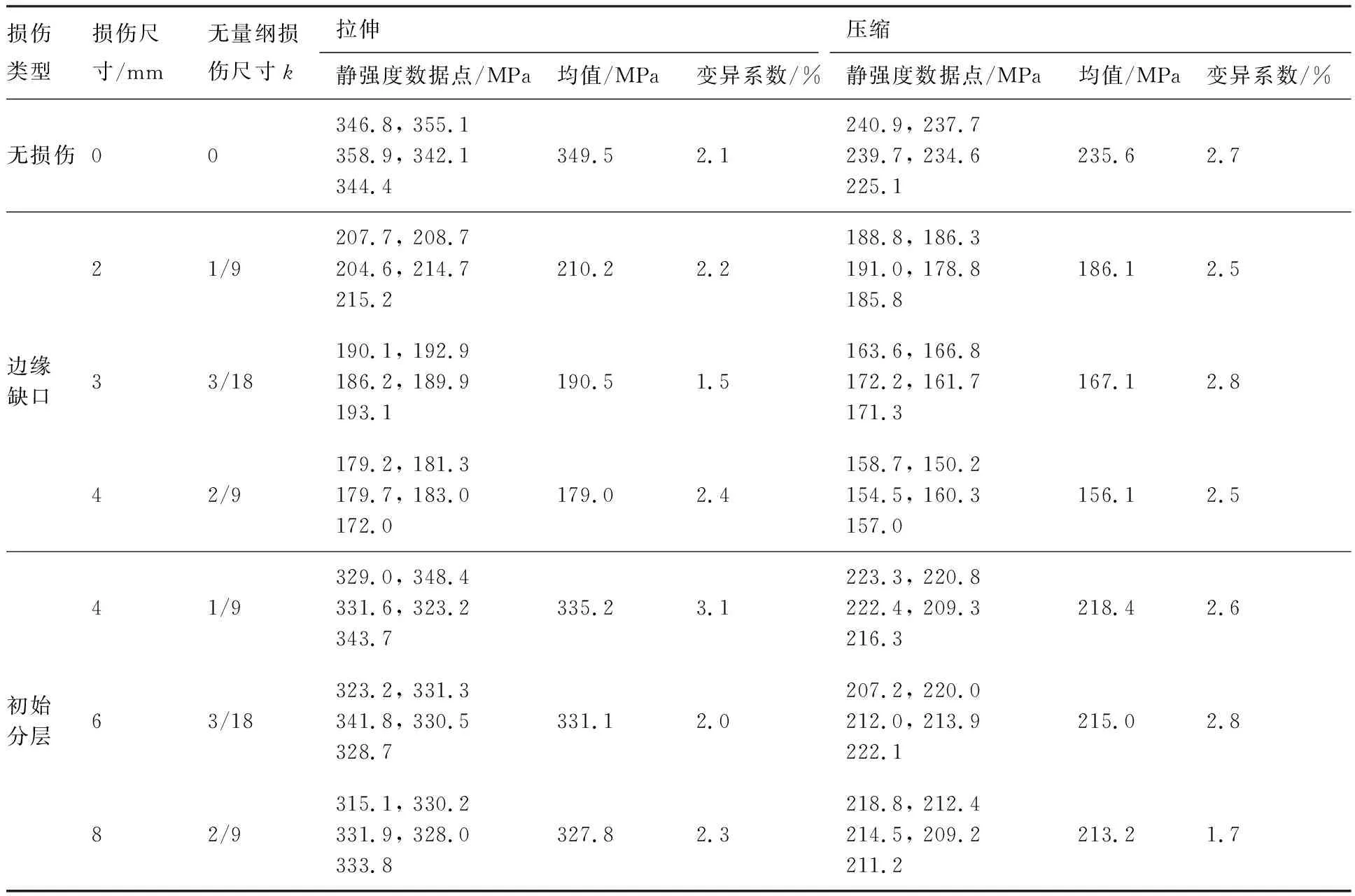

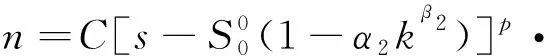

复合材料结构的各类损伤中,穿透型损伤和分层损伤是降低结构承载能力的2类重要因素。将文献[17]中尾翼结构的两类典型损伤超越数作为本文平尾结构损伤超越数的样本数据(见表2)。对表2中的样本数据进行统计分析,根据累积分布概率的计算公式(见式(8)),计算得到损伤尺寸的累积分布概率(见图3)。通常认为损伤尺寸服从指数分布,概率密度函数为

(11)

式中:为损伤尺寸的指数分布参数。对式(11)进行积分,得到损伤尺寸的累积分布函数,即

(12)

根据图3中的样本数据,利用线性回归方法,拟合得到指数分布参数,穿透型损伤和分层损伤尺寸的指数分布参数相等,=52,绘制损伤尺寸的累积分布函数曲线(见图3)。需要指出的是,虽然表2中分层损伤的每平方米损伤超越数高于穿透型损伤,但是按照累积分布概率的计算公式(见式(8)),由于两类损伤的非常接近,其累积分布概率数据点也非常接近(见图3),因此,拟合得到的两类损伤的指数分布参数相等。在上述基础上,需要进一步对损伤尺寸进行无量纲化处理,以平尾弦长1 034 mm 作为参考(见图1(a)),无量纲损伤尺寸可以表示为=1 034。

表2 损伤超越数[17]Table 2 Damage exceedance[17]

图3 损伤尺寸的累积分布函数曲线Fig.3 Cumulative distribution function curve of damage size

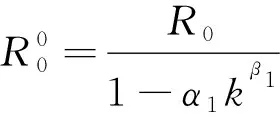

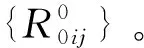

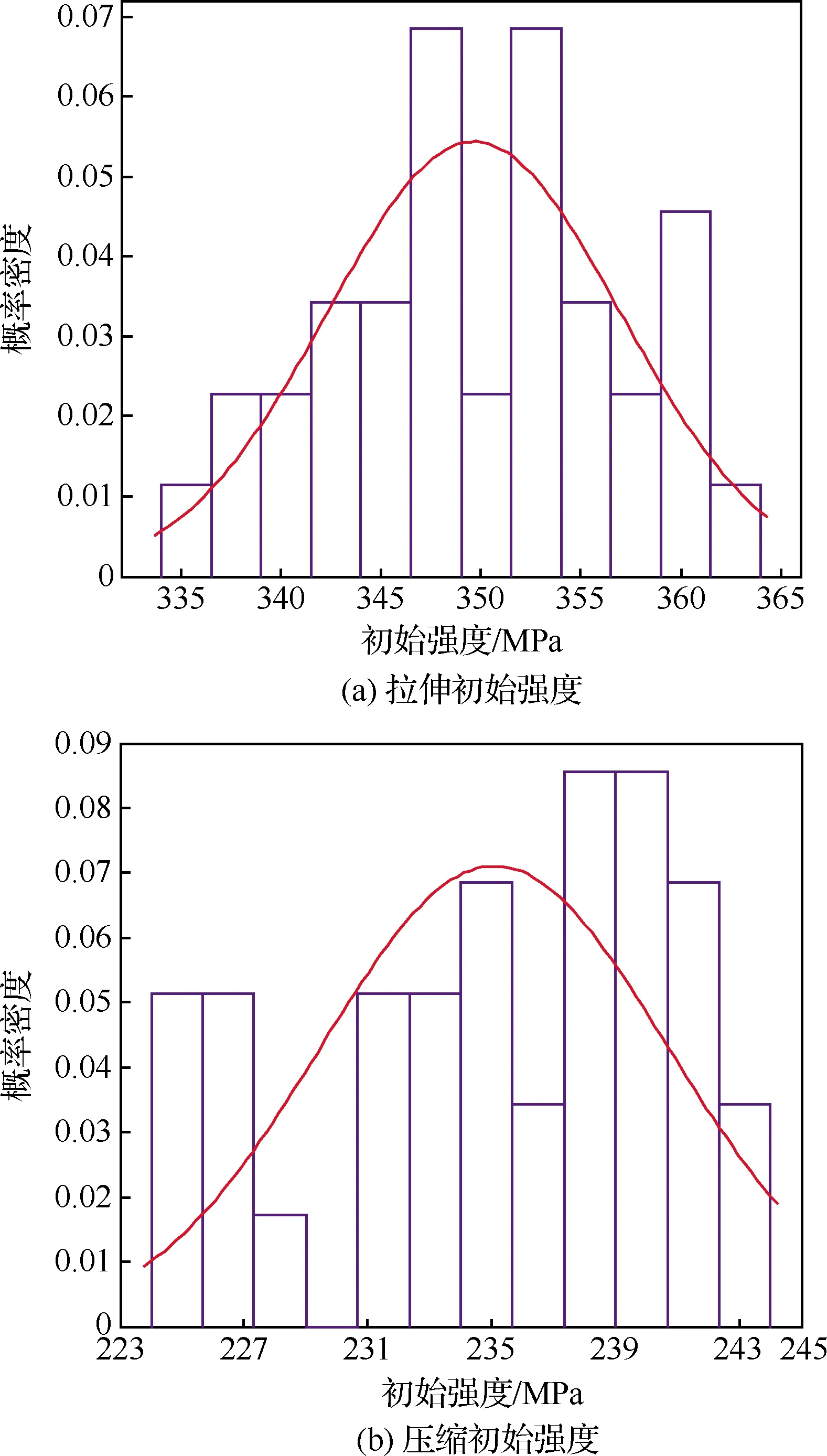

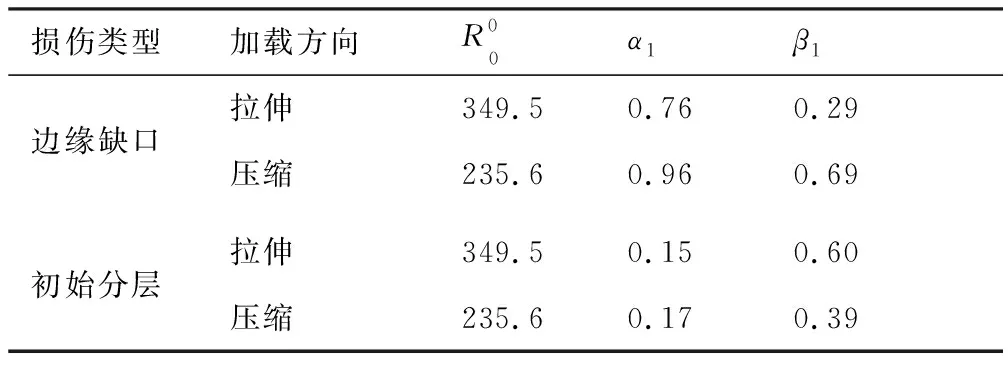

3.2 初始强度概率分布

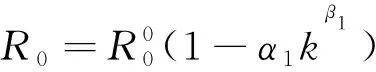

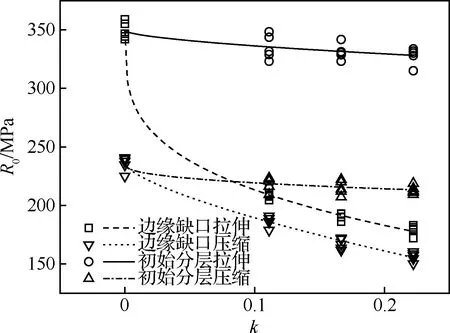

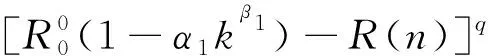

大量研究表明,损伤尺寸对复合材料的静强度有显著影响,静强度通常随着损伤尺寸的增大而单调递减,它们的关系式可表示为

(13)

式中:为含损伤复合材料的静强度;为无量纲损伤尺寸;、为模型参数。

图4 静强度随损伤尺寸变化曲线Fig.4 Variation of static strength with damage size

表3 缺口试样和分层试样静强度Table 3 Static strengths of specimens with notches and delamination

对式(13)进行变换,得到

(14)

图5 初始强度的频率分布直方图及概率密度函数曲线Fig.5 Frequency distribution histogram and probability density function curve of initial strengths

表4 静强度模型参数Table 4 Model parameters for static strengths

(15)

(16)

(17)

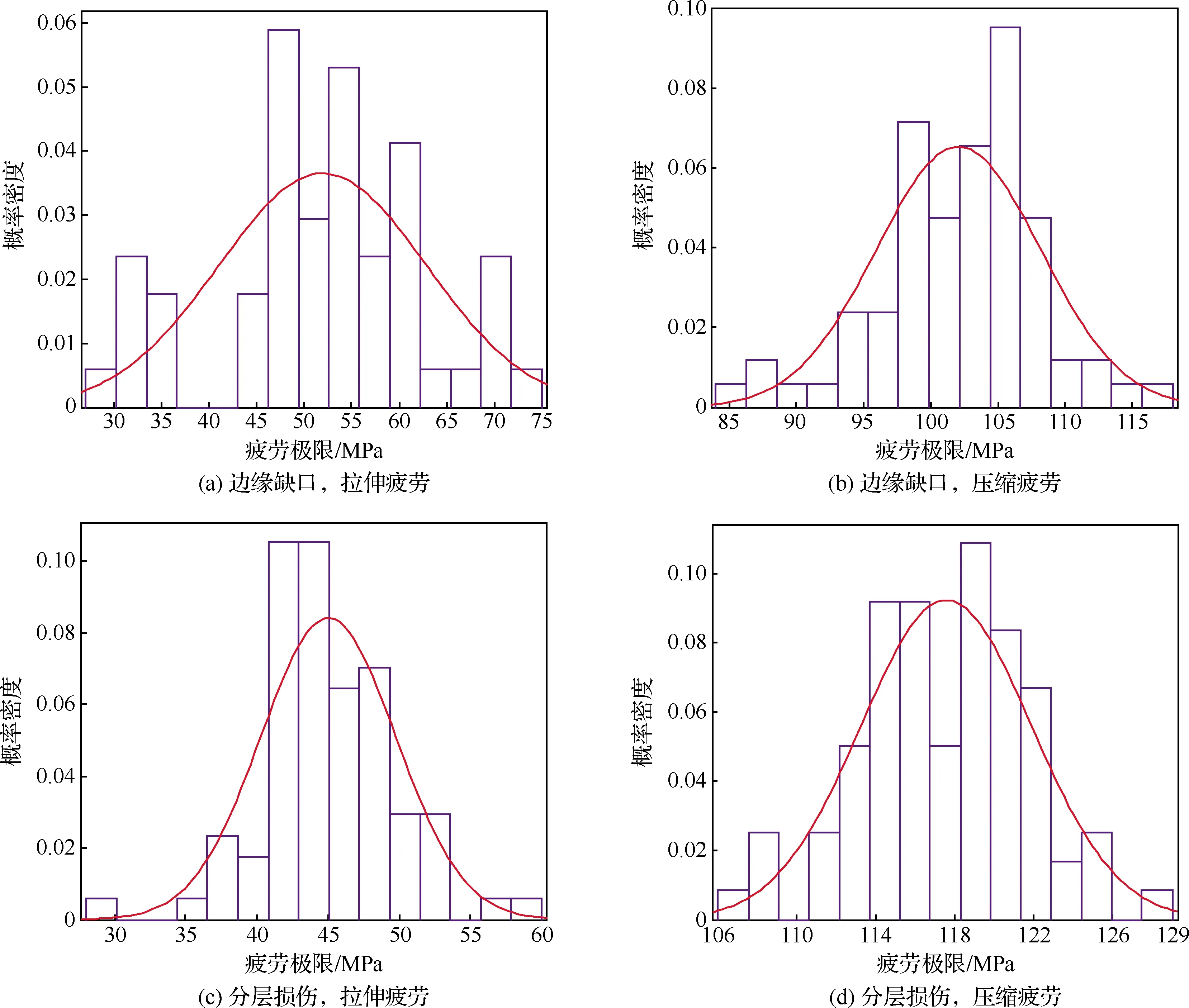

3.3 疲劳极限概率分布

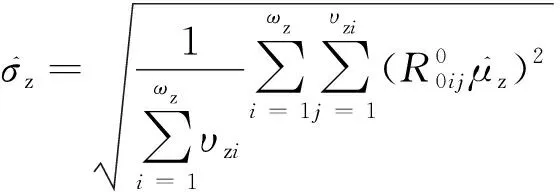

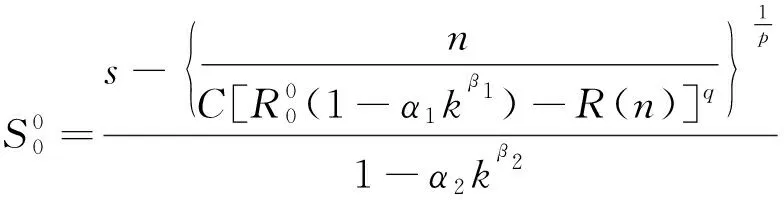

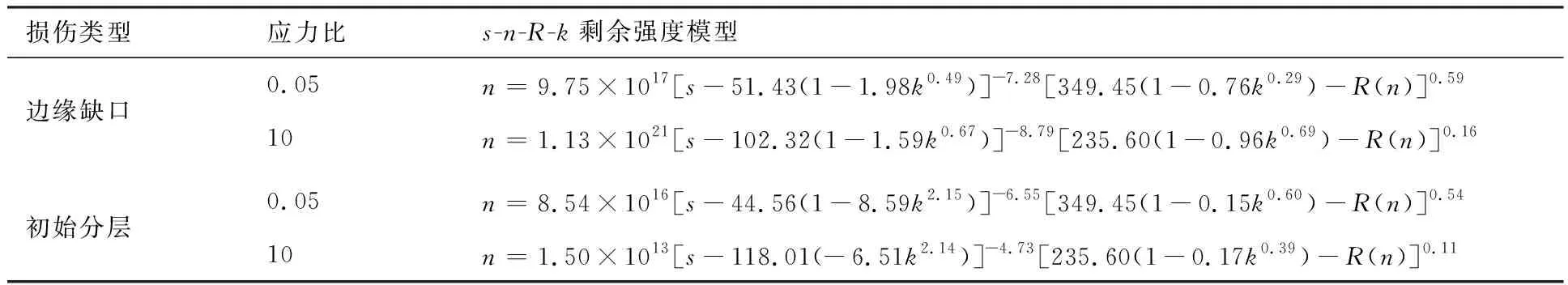

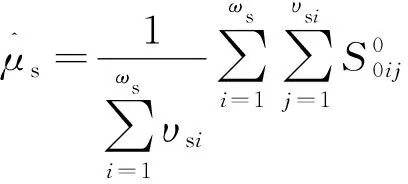

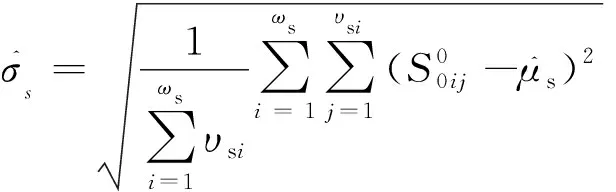

利用作者先前研究所获得的3238A/EW250F玻璃纤维增强复合材料含边缘缺口和初始分层损伤层合板的疲劳剩余强度数据{,,,},拟合得到考虑损伤尺寸效应的---剩余强度模型

(18)

(19)

表5 3238A/EW250F复合材料s-n-R-k剩余强度模型Table 5 s-n-R-k residual strength models for 3238A/EW250F composites

(20)

(21)

(22)

图6 疲劳极限的频率分布直方图及概率密度函数曲线Fig.6 Frequency distribution histogram and probability density function curves of fatigue limits

表6 疲劳极限正态分布参数估计值Table 6 Estimation of normal distribution parameters for fatigue limits

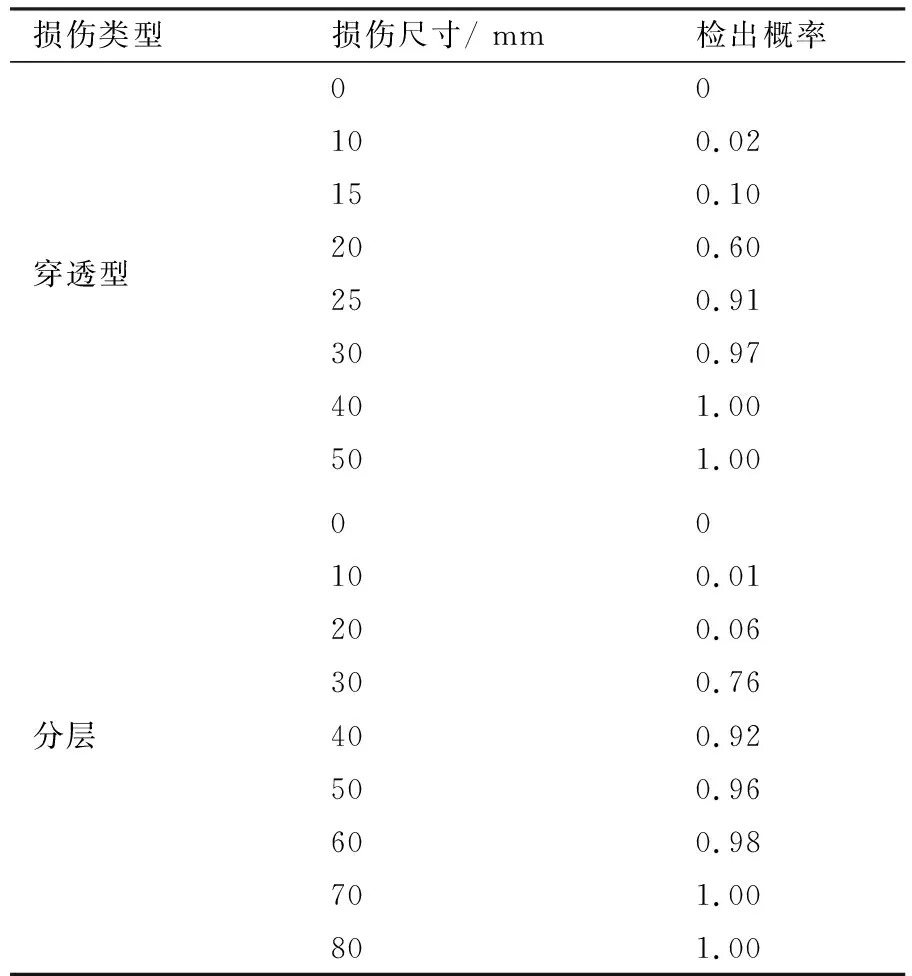

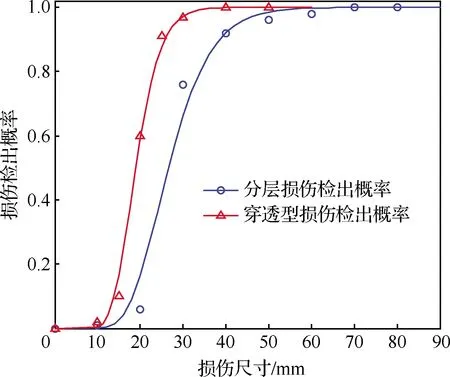

3.4 损伤检修

航空复合材料结构在实际使用过程中,需要对其进行损伤检测和维修,损伤检出概率和修复效率是影响结构剩余强度的重要因素。将文献[30]中2类典型复合材料结构损伤(穿透型损伤和分层损伤)的检出概率作为损伤检出概率的样本数据(见表7),对其进行统计分析。通常采用累积对数正态分布模型表征损伤检出概率POD和损伤尺寸之间的关系

(23)

式中:、为上述模型的对数正态分布参数。根据表7中的样本数据,利用极大似然方法拟合得到对数正态分布参数,绘制损伤检出概率与损伤尺寸的关系曲线(见图7),对于穿透型损伤,=294,=024; 对于分层损伤,=328,=029。

表7 损伤检出概率[30]Table 7 Damage detection efficiency[30]

图7 损伤检出概率与损伤尺寸的关系曲线Fig.7 Variation of probability of damage detection with damage size

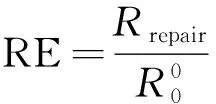

此外,航空复合材料结构的损伤被检出后,通常立马进行维修,假定修复效率RE为一个定值,其表达式为

(24)

式中:为维修后的复合材料强度。

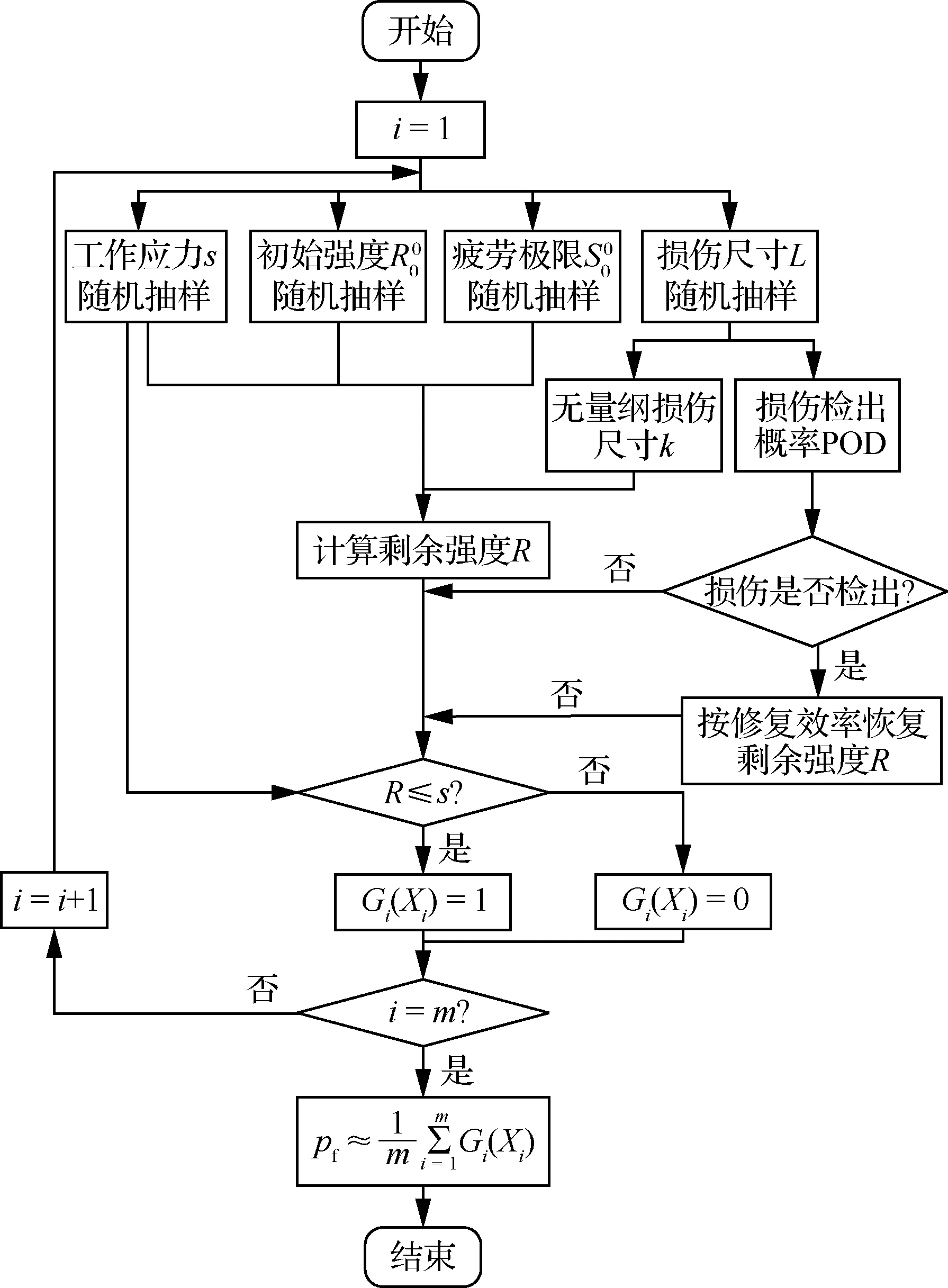

4 Monte-Carlo模拟

基于航空复合材料结构概率损伤容限评估的应力-剩余强度干涉模型,采用Monte-Carlo方法,评估复合材料直升机平尾结构的失效概率,具体的流程图如图8所示。

图8 平尾结构概率损伤容限评估流程图Fig.8 Flowchart of probabilistic assessment on damage tolerance of horizontal tail structure

1) 指数分布~():采用反函数变换法生成指数分布随机数,即

=-ln(1-)

(25)

式中:为均匀分布[0,1]随机数。

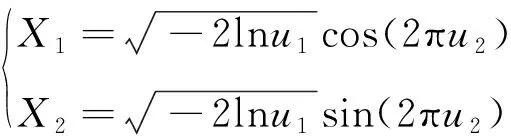

2) 正态分布~(,):采用Box-Muller变换法生成正态分布随机数,即

(26)

式中:、为独立的均匀分布[0,1]随机数。

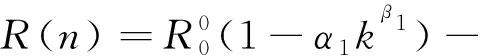

然后,对---剩余强度模型(见式(18))进行变换,得到剩余强度的表达式,即

(27)

重复模拟上述随机过程,并对模拟结果进行统计处理,分别得到平尾前梁受拉上端和受压下端的失效概率和,并进一步计算平尾结构的失效概率

=1-(1-)(1-)

(28)

需要指出的是,前梁上、下任意一端失效都会使其承载能力大幅度下降,可近似认为结构整体失效,并且平尾结构作为影响直升机纵向稳定性和操纵性的重要部件,前梁上、下任意一端失效会较大程度影响直升机的纵向稳定性和操纵性。因此,采用串联模型(见式(28))计算平尾结构的失效概率,以获取稍偏保守的计算结果,将其用于概率损伤容限设计可以提高平尾结构的安全性和可靠性。

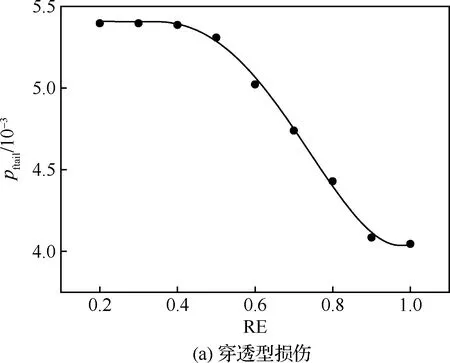

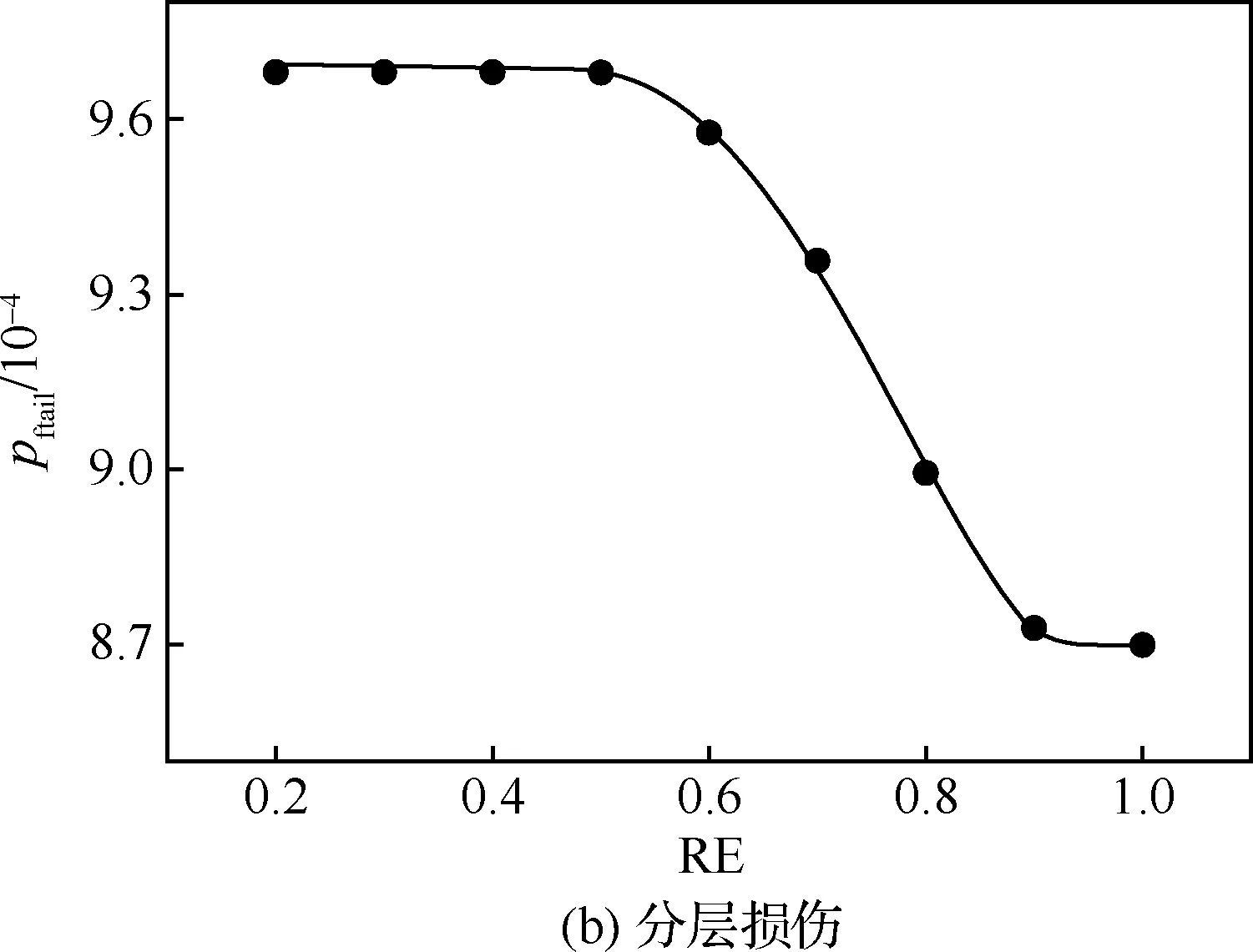

按照上述方法,分别计算得到置信度95%的穿透型损伤和分层损伤平尾结构的失效概率,绘制失效概率与损伤修复效率的关系图(见图9)。从图9中可以看出,穿透型损伤平尾结构的失效概率大于分层损伤平尾结构的失效概率,说明穿透型损伤对复合材料直升机平尾结构可靠度的不利影响更大;损伤修复效率对复合材料直升机平尾结构的失效概率也有显著影响,随着修复效率增大,平尾结构的失效概率逐渐降低,并经历缓慢—快速—缓慢的变化过程。

图9 平尾结构失效概率与损伤修复效率的关系图Fig.9 Diagram of variation of failure probability of horizontal tail structure with damage repair efficiency

5 结 论

考虑工作应力和剩余强度的随机性,建立了航空复合材料结构概率损伤容限评估的应力-剩余强度干涉模型,以复合材料直升机平尾结构为研究对象,统计分析了工作应力、损伤尺寸、初始强度、疲劳极限的概率分布和损伤检出概率,利用Monte-Carlo方法,评估了复合材料直升机平尾结构的失效概率。得到如下主要结论:

1) 建立的航空复合材料结构概率损伤容限评估方法是可行的,基于考虑损伤尺寸效应的---剩余强度模型,考虑了工作应力、损伤尺寸、初始强度、疲劳极限概率分布以及损伤检出概率和修复效率对剩余强度的影响,与现有的安全水平方法、NGCAD方法和TsAGI方法相比,更符合实际情况。

2) 穿透型损伤平尾结构的失效概率大于分层损伤平尾结构的失效概率,说明穿透型损伤对复合材料直升机平尾结构可靠度的不利影响更大。

3) 损伤修复效率对复合材料直升机平尾结构的失效概率有显著影响,随着修复效率增大,平尾结构的失效概率逐渐降低,并经历缓慢—快速—缓慢的变化过程。