非开挖修复技术在某排水管道修复工程中的应用

2022-07-31赵士雄宋清泉杨元元

赵士雄 宋清泉 杨元元

1. 北京市市政专业设计院股份公司 北京 100037;2. 深圳市建筑设计研究总院有限公司 广东 深圳 518031;3. 鄂尔多斯市环保投资有限公司 内蒙古 鄂尔多斯 017000

引言

排水管网是城市基础设施的重要组成部分,在城市防洪排涝、水污染防治等方面发挥着不可或缺的作用。随着城市飞速发展,很多老城区排水管网出现缺陷。管道漏损导致旱季污水外溢污染周边环境,雨季外部水内流,地下水中的泥沙进入管道造成管体周围形成空洞,严重时导致路面塌陷[1]。为保障排水安全与道路基础稳定,亟须对缺陷管道进行修复。

然而老城区往往地下管线众多,交通繁忙,传统开挖的施工方式非常受限。非开挖修复技术具有占地少、施工周期短、社会及环境成本低的特点,在老城区排水管网改造工程中展现出明显优势[2]。

本文结合惠州市某老城区排水管道修复工程案例,对非开挖修复技术在市政排水管道修复中的选择与应用进行探讨。

1 工程概况

惠州市某老城区污水管道位于道路西侧机动车道下,管道总长度为616.8m,钢筋混凝土管材,管径为DN600,污水管道已出现不同程度缺陷,拟采用非开挖修复工艺对管道进行修复。

2 管道检测与评估

2.1 管道检测

根据CCTV(闭路电视)检测结果,现况污水管道各段存在不同程度的破裂、脱节、错口、腐蚀等缺陷,如图2所示。

图2 现况污水管道缺陷情况

2.2 缺陷评估

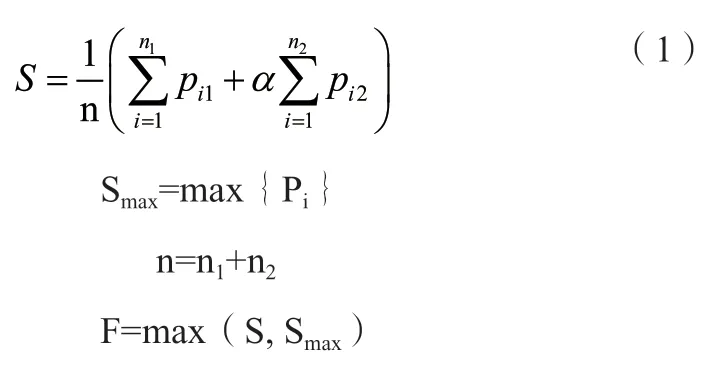

按照公式1计算各管段结构性缺陷参数,确定管段结构性缺陷等级,当管段结构性缺陷等级大于Ⅱ级时采用结构性修复。按照公式2计算各管段结构性缺陷密度,当SM≥0.1时采用整体修复[3]。

式中:F—管段结构性缺陷参数(F≤1,为Ⅰ级缺陷;1<F≤3,为Ⅱ级缺陷;3<F≤6,为Ⅲ级缺陷;F>6,为Ⅳ级缺陷);S—管段损坏状况参数平均值;Smax—管段损坏状况参数最大值,为管段结构性缺陷中损坏最严重处的分值;n—管段结构性缺陷数量;n1—纵向净距大于1.5m的缺陷数量;n2—纵向净距大于1.0m且不大于1.5m的缺陷数量;Pi1—纵向净距大于1.5m的缺陷分值;Pi2—纵向净距大于1.0m且不大于1.5m的缺陷分值。

式中:SM—管段结构性缺陷密度(SM<0.1为局部缺陷,SM≥0.1为整体缺陷);L—管段长度(m);Li1—纵向净距大于1.5m的结构性缺陷长度(m);Li2—纵向净距大于1.0m且不大于1.5m的结构性缺陷长度(m)。

计算结果表明,全线20段管段结构性缺陷等级为Ⅱ级共8段,缺陷等级为Ⅲ级共12段,结构性缺陷密度均大于0.1,故对全线管段进行结构性整体修复。

3 修复方案

3.1 修复方案比较

管道整体修复方式主要有原位固化法(包括紫外光固化法、热水翻转法)、螺旋缠绕法、管片内衬法、裂管法。

紫外光固化法适用管径为DN150~DN1600,施工机械化程度高,施工速度快,材料成本相对较高[4];热水翻转法通过控制水温控制内衬管道固化温度,实现软管固化,可修复管径为DN150~DN2200的管道,修复过程需消耗大量热水,修复操作时间较长;螺旋缠绕法适用于修复管径小于DN3000的管道,可带水作业(充满度≤30%),考虑建设成本,应用于管径DN2000以上的管道修复较为经济,螺旋缠绕法修复后管道过流能力受到一定影响[5];管片内衬法需人工进入管道内将管片焊接为整体管道,最小适用管径为DN800,修复后在内衬管与原管道之间注浆加固,修复后过流断面损失较大;裂管法是采用裂管工具在原管道内将原管道破坏,旧管材被挤入土体,新管拉入管孔的管道更新方法,其最大优势在于可以进行管道扩容,对于变形严重的管道也适用。

本工程因管径较小,施工人员不能进入操作,考虑建设周期与经济成本,选用紫外光原位固化法进行管道修复。

3.2 设计参数

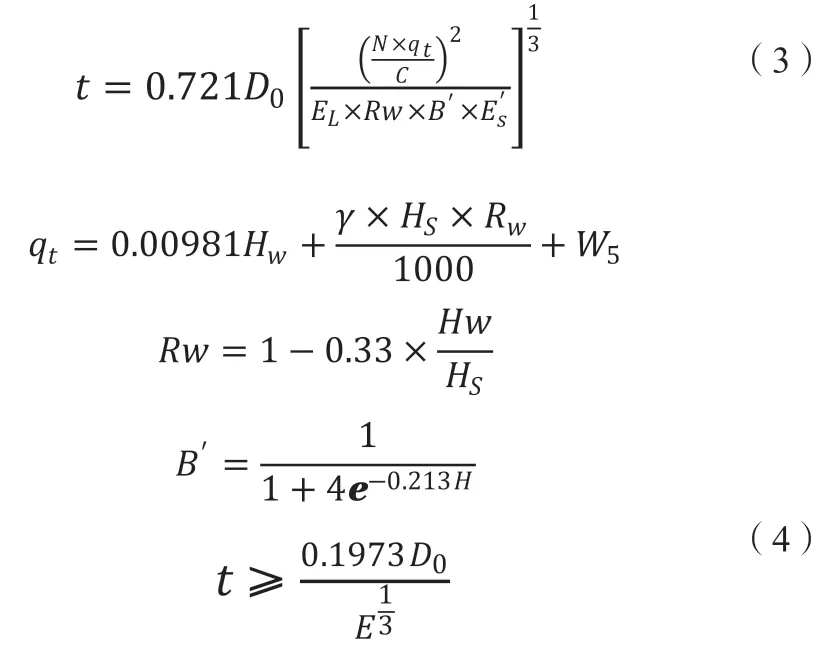

3.2.1 内衬管道壁厚。采用公式3计算内衬管道最小壁厚。同时最小厚度应满足公式4的要求。

式中:t—内衬管壁厚(mm);D0—内衬管管道外径(mm);N—安全系数,取2.0;C—椭圆折减度系数;EL—内衬管的长期弹性模量(MPa),本工程采用玻璃纤维增强管,长期弹性模量为13000MPa;qt—管道总外部压力(MPa),包括地下水压力、上覆土压力及活荷载;Rw—水浮力系数;B’—弹性支撑系数;Es’—管侧土综合变形模量(MPa);Hw—管顶以上地下水位高(m);γ—土的重度(kN/m3);H—管道敷设深度;Hs—管顶覆土厚度(m);Ws—活荷载(MPa);E—内衬管初始弹性模量(MPa),本工程为15600MPa。

结合本工程设计参数计算得到紫外光固化法的内衬管厚度为4.81mm,取5.00mm。

3.2.2 过水能力校核。原管道流量可按照公式5计算:

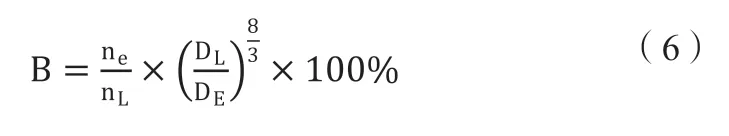

修复后管道的过流能力与修复前管道过流能力比值按照公式6计算:

式中:Q—管道流量(m3/min);DE—原有管道平均内径(m),本工程取0.6;S—管道坡度,为0.002;n—管道的粗糙系数;B—管道修复前后过流能力比;ne—原管道粗糙系数,原管道管材为钢筋混凝土,粗糙系数为0.013;DL—内衬管管道内径(m),为0.584;nL—内衬管的粗糙系数,为0.01。

经过计算,过流能力比为124%,修复后管道过流能力增加,满足排水管道修复要求。

4 修复过程

4.1 管道预处理

采用高压水射流对原管道内进行清理,经过处理后的管道内表面应清洁,管内不得有积水。通过土体注浆在管道周围形成隔水帷幕,防止修复过程中发生渗漏,同时加固管道周围土体[6]。

4.2 操作流程

①采用充气气囊对管道上下游实施临时封堵,并排出管道内积水。②将滑动垫膜铺放置到管道内适当的位置,在原管道两端头固定。③将碾好树脂的紫外光固化内衬玻璃纤维软管从检查井处平稳、缓慢的拉进待修复的管道内,拉入速度不宜大于6-8m/min。④待内衬软管拉入到指定位置后,捆绑软管两段扎头,向管道内缓慢灌注压缩空气将软管撑起并紧贴到原有管道内壁。⑤持续充气并用紫外光灯组对软管进行实时巡航固化。⑥固化完成后取出扎头,切除管段端头多余料,抽出内膜,内衬管与原管道的交界处做好防渗漏处理。

5 修复后效果

修复后的管道应进行外观与功能性验收,内衬管表面应平整、光洁,无局部褶皱、划伤等影响管道结构的缺陷,内衬管与原管道应紧密贴合。通过闭水试验进行功能性验收,试验结果应满足《给水排水管道工程施工及验收规范》(GB50268-2008)的要求[7]。

6 结束语

本文结合惠州市某排水管道修复工程,介绍了排水管道结构性缺陷的评估方式与相关参数计算方法,比较了不同非开挖修复技术的适用条件,详细介绍了紫外光固化法的操作流程。工程建成情况表明,紫外光固化法适用于此类工程,具有很好的修复效果。