双相钢泵壳铸造工艺研发

2022-07-31钱寅通王哲夫王占涛

钱寅通,郑 宇,王哲夫,王占涛

(中国中车大连机车车辆有限公司,辽宁大连 116021)

1 产品介绍

泵壳是水泵的主要部件,多选用双相钢制造,不同等级的水泵,其泵壳结构差异巨大,本文中以单吸泵泵壳为研究对象,设计铸造工艺,目前泵壳的主流铸造工艺工艺出品率不足50%,虽有着不错的良品率,但过低的出品率严重拉高了制造成本,进而使产品的竞争力受损,新的铸造工艺旨在提高工艺出品率,帮助客户获得成本、利润优势。

2 产品工艺分析

2.1 缺陷分析

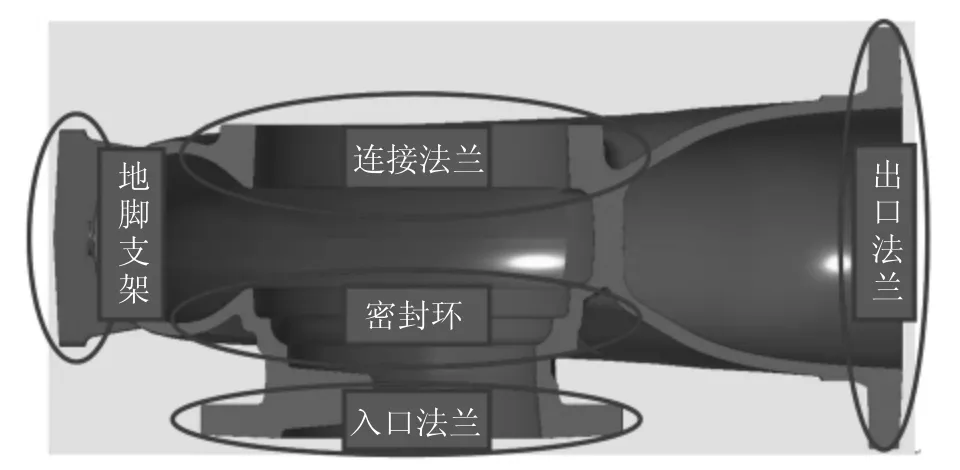

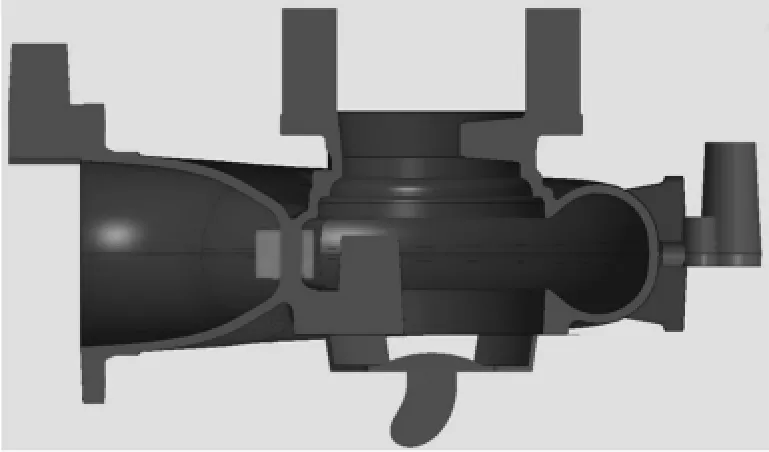

单吸泵泵壳属箱体类铸件,其结构如图1 所示,缺陷主要分为两大类,分别为内部收缩缺陷与夹杂缺陷。

图1 单吸泵泵壳属箱体类铸件结构

首先分析内部收缩缺陷。本文的研究对象主要壁厚20mm,以笔者的经验,30mm 以下的铸钢结构可以实现自补缩,因此主要壁厚区域不需考量内部质量问题;在泵壳的中心,自下而上依次叠加了入口法兰、密封环、连接法兰三个环形结构,三个区域之间为泵壳主要壁厚所分割,无法实现相互补缩,形成一个复合型的热结,以上三个区域与入口法兰、地脚支架成为泵壳出现内部质量问题的集中位置。水泵的应用场景决定了泵壳铸件需要经过严格的密封性试验,而这些位置的缺陷往往会导致密封性试验失效,在实际生产中这构成了泵壳报废的主要原因。

夹杂是构成铸件报废的另一主要原因。泵壳夹杂物主要为硅酸盐类夹杂物,此类夹杂物尺寸比较大,外型不规则,主要是生产过程中耐火材料、结晶器卷渣、炉渣等进入钢液造成的[1]。

2.2 浇注系统的设计

双相钢具有铸钢共有特点:熔点高、流动性差、收缩大、易氧化、有夹杂物[2],总体来说属于铸造工艺性较差的材质,对浇注系统的设计有如下要求:

(1)宜采用低温快浇的工艺方法。一方面较低的浇注温度可以降低铸件整体的收缩,对铸件内部质量、裂纹倾向、缩尺控制都有助益;另一方面,较快的浇注速度可以有效的减少钢水的温度损失,减少接火、夹杂问题出现的概率。

(2)浇注系统的设计应当采取开放式。根据笔者的经验,铸钢产品不宜采取封闭式浇注系统,封闭式浇注系统配合漏包,过大的充型压力会加大阻流截面芯部流速,但阻流截面型腔表面的流速反而降低,极易导致靠近阻流截面型腔表面的钢水逐层凝固,最终堵塞浇注系统,因此对于铸钢件,尤其是双相钢这类流动性较差的材质,应当选用开放式浇注系统。

(3)分散进水。泵壳结构复杂,尺寸跨度较大,集中进水容易导致内水口区域过热,裂纹倾向增大,而远端温度损失过快,结火可能性升高,故宜分散进水。

3 工艺工装设计

3.1 浇注系统设计

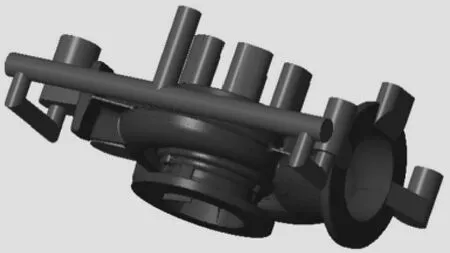

图2 为目前主流的泵壳铸造工艺,水系统经由分别位于地脚支架与出口法兰的冒口,在分型面高度注入,该浇注系统存在如下缺陷:

图2 原有浇注系统图

(1)内水口落差过大。钢水由分型面跌落、飞溅,对型腔冲刷较为严重,易产生砂眼、结火、夹杂等问题。

(2)进水过于集中。仅有两处点状内水口,容易过热,增大裂纹风险。

(3)钢水在铸件中端合流。钢水长途流动后在底层合流,极易产生结火、卷气问题,尤其该位置还设有冷铁。

重新设计浇注系统如下:

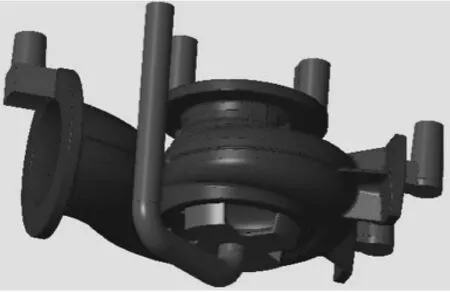

(1)开放式浇注系统,直水口采用陶管底返,利用横水口为钢水减速,内水口设置在连接法兰内侧,采取宽扁形式均衡温度,如图3 所示。

图3 新浇注系统

(2)铸件的最大轮廓尺寸:600mm×400mm×300mm,浇注钢水量390kg,铸件壁厚60mm。

(3)直浇道的有效高度H=100mm+300mm=380mm。

(4)浇注时间t=(4001/2+4001/3)s≈27.4s,浇注时间取28s。

(5)选择浇注系统截面比A1∶A2∶A3=1∶1.1∶1.2。

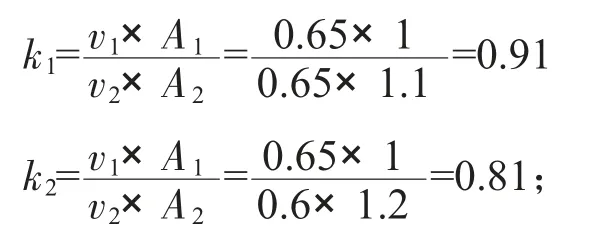

(6)计算k1、k2

取v1=0.65,v2=0.65,v3=0.60。

v1为直浇道流速;v2为横浇道流速;v3为内浇道流速。

k1为直浇道与横浇道压力比;k2为横浇道与内浇道压力比。

(7)计算平局压头hp

(8)计算内浇道截面积

(9)计算直浇道横浇道截面积

由于浇注系统直浇道面积:横浇道面积:内浇道面积为1∶1.1∶1.2,所以横浇道面积为21.39cm2,直浇道面积为19.6cm2[3],内浇道取10mm×60mm(4道);横浇道取∅200mm×10mm,直浇道取∅50mm陶管。

3.2 模拟分析

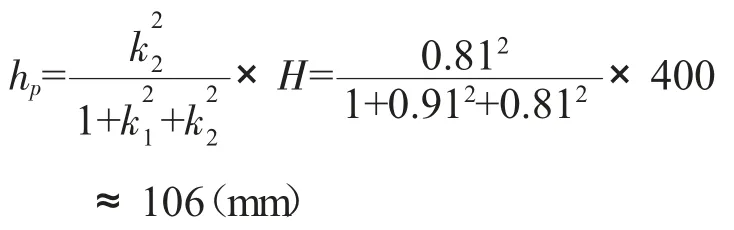

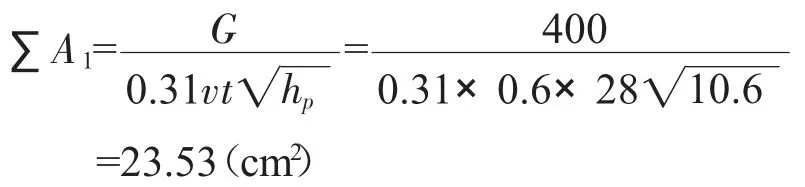

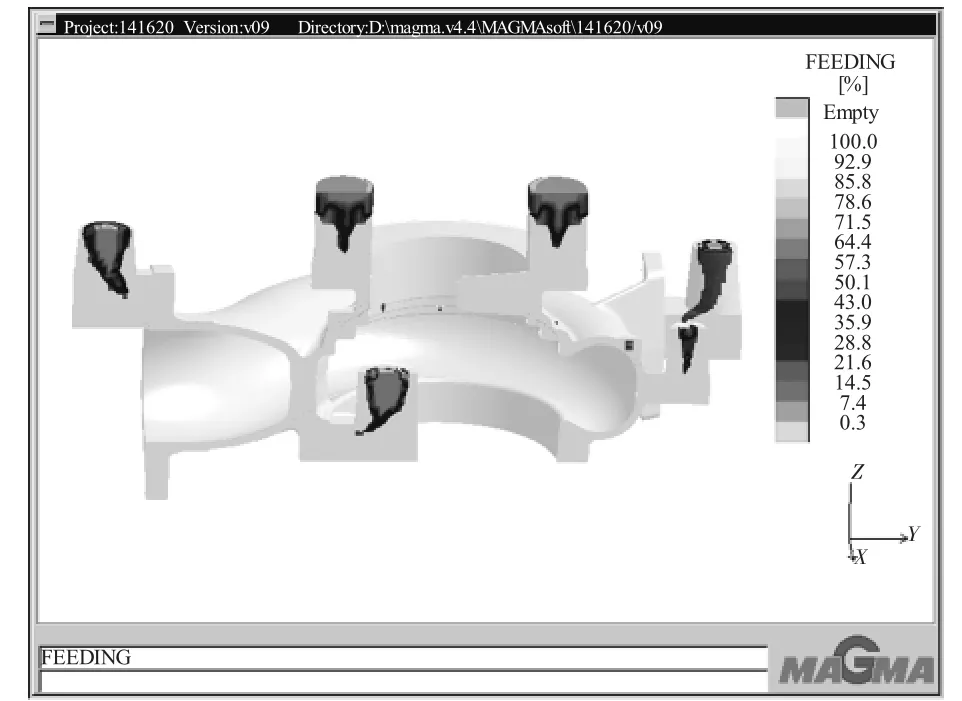

将未添加冒口系统的铸件导入MAGMA 中,分别采用连接法兰在顶部和底部的浇注姿态进行模拟,起始温度为1580℃,调取缺陷预测结果,如图4、5 所示。

图4 连接法兰朝上

连接法兰朝上是现在主流的工艺方法,在这个姿态下,连接法兰可以通过冒口进行补缩,在图4 所示的出口交接区域,需要增加补贴以保证补缩效果;密封环区域由于其尴尬的尺寸,导致既无法实现自补缩,也无法对下方的入口法兰进行有效的补缩,需要在毛坯面上设置大量的补贴然后在其上安放冒口,配合入口法兰上的冷铁,才能有效解决密封环与入口法兰的缺陷问题;出口法兰与地脚支架的问题可以通过侧冒口加以解决,最终的工艺方案如图2 所示。

反观连接法兰朝下的方案,入口法兰尺寸相对较大,可以充分补缩密封环区域;难点在于密封环区域无法补缩出口交接区域,导致出现了一处如图5 所示的,联通了密封环与连接法兰的缺陷带,且该缺陷带紧邻水利区,难以施加补缩手段,这一难题即为主流工艺产生的根源。

图5 连接法兰朝下

现有工艺方案下,缺陷分布较广,需要大量的补贴与冒口施加补缩;连接法兰朝下的方案缺陷集中,但补缩难度较大;要提高工艺出品率就必须采取新方案,设法解决图5 中的缺陷带。

3.3 补缩方案设计

(1)地脚支架与出口法兰的缺陷靠近加工面,且加工面为规则的平面,通过设置侧冒口进行补缩,可以有效的解决缺陷问题,在此不多做赘述。

(2)入口法兰位于顶部,可以施加冒口补充收缩钢水,亦质量无忧。

(3)密封环区域除临近出口连接部无缺陷,通过对结构的分析,初步判断可以通过控制连接部位的模数,使该区域模数接近主要壁厚模数,达到模数平衡状态,实现自补缩。

(4)对于连接法兰,连接部位则带来了一定的好处,缺陷被集中于此处,反而有利于补缩,在该位置设置一个侧冒口,保证冒口有足够的压头即可实现补缩目的。

最终的方案如图6 所示,地脚支架与出口法兰分别设置侧冒口;入口法兰顶部设置两个补缩冒口;连接法兰设置一个侧冒口;连接部位两侧使用铬铁矿砂平衡模数。

图6 最终方案

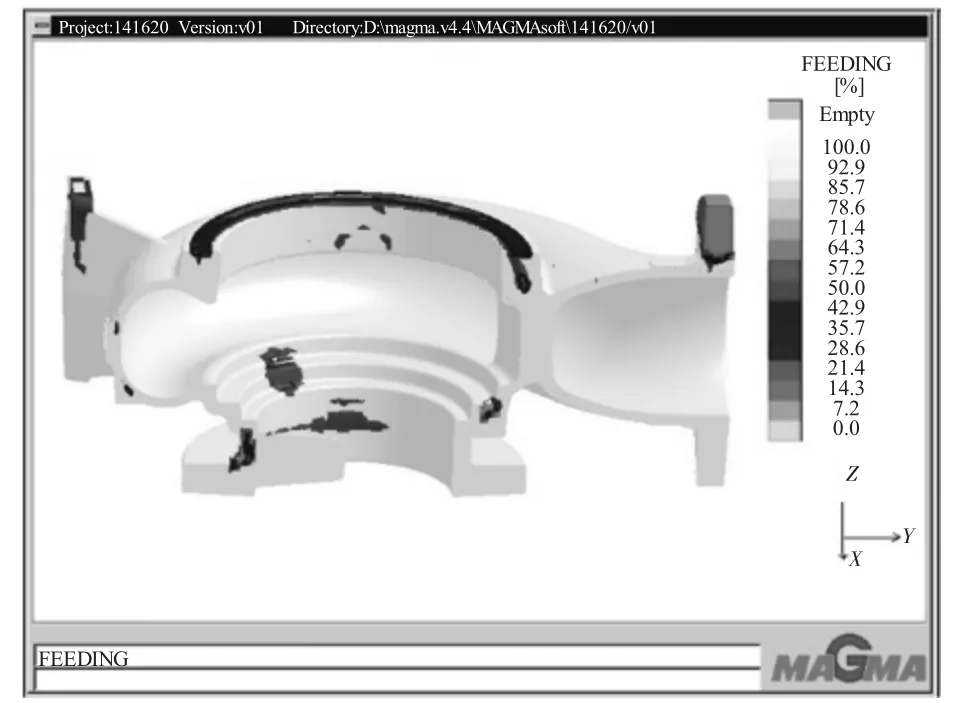

最终方案的模拟结果如图7 所示,可见关键区域内已无缺陷预判,方案具备验证条件。

图7 最终方案模拟结果

4 验证生产

按照新工艺投产,首件铸件经目视检查,表面无砂眼、夹杂、结火等缺陷;经加工验证,未发现外露缺陷;经过1.5MPa,30min 的密封性试验,未发现渗漏现象,压力值稳定未下降。后续生产170件,未发生废品,证明新工艺稳定可靠。

5 总结

单级泵泵壳工艺开发取得如下成果:

(1)工艺出品率大幅提高。原工艺的工艺出品率为47%,而新工艺则达到了68%,意味着单件物料成本降低44%。

(2)打磨及加工工时大幅下降。由于大量取消补贴,且冒口均选择在加工面设置,冒口经过气刨切割后残余极小,使得清理打磨工作量下降约60%,加工工时减少3h。

(3)证明了仿真技术在泵类铸件领域的应用前景。以往铸造工艺设计往往依靠工艺技术人员的经验,预测铸件缺陷位置,设计水冒口及冷铁,而这种经验往往需要数年甚至数十年的积累,而且准确性有限。依靠模拟技术,现在技术人员可以直观的观察铸件充型及凝固过程,准确的预测卷气、夹渣、缩松、冷隔等缺陷,并预先采取措施加以避免,例如本文中通过铬铁矿砂平衡模数的设计,如果依靠试错法就很难找到临界点,也就无法达成消除缺陷的目的。

(4)机械化制芯手段。公司以往缸盖使用手工制芯,造型材料包括合脂砂及宝珠砂,合脂砂每天生产14 件缸盖需2 套模具4 名工人,宝珠砂则需要4 套模具8 名工人,同时由于人工操作的随意性及误差,砂芯精度较低,气孔、粘砂、断芯缺陷时有发生,在机械化制芯条件下完成同样产量只需2 名工人,同时砂芯质量稳定。

以上成果有效的降低了生产成本,摸索出了可持续发展的技术路线,极大的增强了公司在泵类铸件领域的竞争力。