引射式旋风分离器设计及实验研究

2022-07-30郑渊博宋涛李欣雨倪龙

郑渊博 宋涛 李欣雨 倪龙

1 哈尔滨工业大学建筑学院

2 寒地城乡人居环境科学与技术工业和信息化部重点实验室

3 中国建筑西北设计研究院有限公司

0 引言

随着人们生活水平的不断提高,人们对空气质量的要求也越来越高。由2018 年全球环境绩效指数报告[1]分析可得,中国在空气质量等领域较为滞后。根据我国2016 年1 月1 日开始全国正式实施的《环境空气质量标准》(GB 3095-2012),参与空气质量评价主要有六项指标,分别为细颗粒物(PM2.5)、可吸入颗粒物(PM10)、二氧化硫、二氧化氮、臭氧和一氧化碳。其中颗粒物(如PM10,PM2.5)是造成空气质量较差的主要因素之一。此外,流行病学研究显示PM2.5 会导致呼吸系统疾病急剧增加。其主要原因是PM2.5 中重金属和有机污染物含量丰富[2],人体吸入后,会引起支气管上皮细胞[3]和肺部上皮细胞[4]坏死或发生病变。长期暴露在被颗粒物污染的空气中是造成加速大脑衰老的一个风险因素[5],更有研究显示,老年人和小孩长期暴露在这种环境中会造成认知能力下降[6-7]。人们一天(或一生)中大约有80~90%时间在室内度过[8],因此过滤掉空气中的颗粒物,为室内提供干净空气势在必行。

过滤是除去空气中的细微颗粒物最常用的方法,即让气体通过编织的或压制的纤维网状过滤材料来实现气体和颗粒物分离。这种通过滤筒或滤袋的除尘方法优点是分离效率高。但由于颗粒物会填充滤料的部分孔隙而在滤料表面形成粉料层,随着粉料层的建立,气体通过滤料的压降增加,并且滤料易磨损,因此需要及时处理和更换报废的滤筒和滤袋。除过滤外,离心分离是另一种常用的分离方法。旋风分离器是典型代表,含尘气体进入分离器后,在旋风分离器内部做旋转流动,其中密度大的颗粒物随外旋涡向下旋转流动,最终被带至旋风分离器底部灰斗而分离。而密度小的空气随内旋涡向上旋转流动,最终干净空气从溢流管排出。旋风分离器具有结构紧凑、处气量大、制造成本低、便于维护和操作等优点,现已被广泛应用于各个领域,如工艺生产[9]、颗粒物筛选[10]、PM2.5 和PM10 检测[11]、生物取样[12]等。尽管旋风分离器有上述诸多优点,但旋风分离器内部流动处于湍流状态,流场十分复杂。例如流场中存在的短路流和灰斗区域内部循环流会加剧颗粒物溢流跑粗而减小分离效率。此外,诸多研究显示传统旋风分离器分割粒径较大,对于粒径较小的颗粒物分离效率较低。为了提高旋风分离器的性能,学者们从不同角度做了大量研究,主要是为了提高旋风分离器的分离效率和降低旋风分离器的压降。一些学者试图通过改变旋风分离器的结构尺寸来提高旋风分离器的性能,例如优化溢流管的长度[13]和直径[14],改变进气管尺寸[15]和入口收缩角度[16]等。这些研究使得旋风分离器的性能在一定程度上得到了提高,但旋风分离器底部灰斗中颗粒物累积需定时清除,其间歇除尘的运行机制还是没有改变,无法达到连续分离颗粒物的效果。

为此,本研究提出了带有引射装置的新型旋风分离器,即利用引流机使得一部分气流从底流管排除,进而有效抑制灰斗口颗粒物的二次返混现象,使得细小颗粒物的分离效率得以提升。同时,引流的存在也使得旋风分离器实现了连续排污,不需要定期处理灰斗内的颗粒沉积。因此,引射式旋风分离器对于改进旋风分离器结构,增强细小颗粒物去除以及室内空气品质提升具有重要的意义。

1 实验装置和实验方法及原理

1.1 引射式旋风分离器结构尺寸

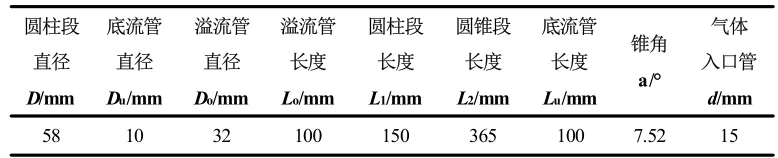

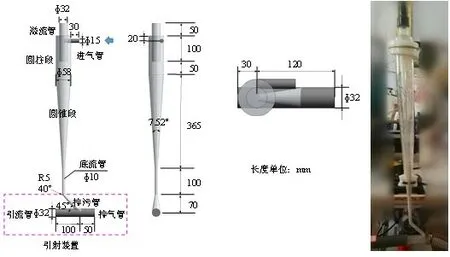

经学者研究,增长旋风分离器圆柱段与圆锥段的长度可以在一定程度上提高分离细小颗粒物的效率[17]。另外旋风分离器锥角过大会增大颗粒物被夹带进内旋涡流的可能性,故旋风分离器的锥角不宜大于20°。本文的带引射装置的旋风分离器结构尺寸如表1所示,设计图与实物图如图1 所示。为方便颗粒物排出,排污管与引流管呈45°角。为降低颗粒物在拐角处沉积的可能性,底流管与排污管用40°半径为5 mm 的圆弧连接。入口管径取为DN15 可保证实验流量不至于过低。此外,引射式旋风分离器所用材质为高硼硅,壁厚为3.3 mm。

表1 带引流功能的新型旋风分离器的结构尺寸

图1 引射式旋风分离器样机

1.2 实验方法及原理

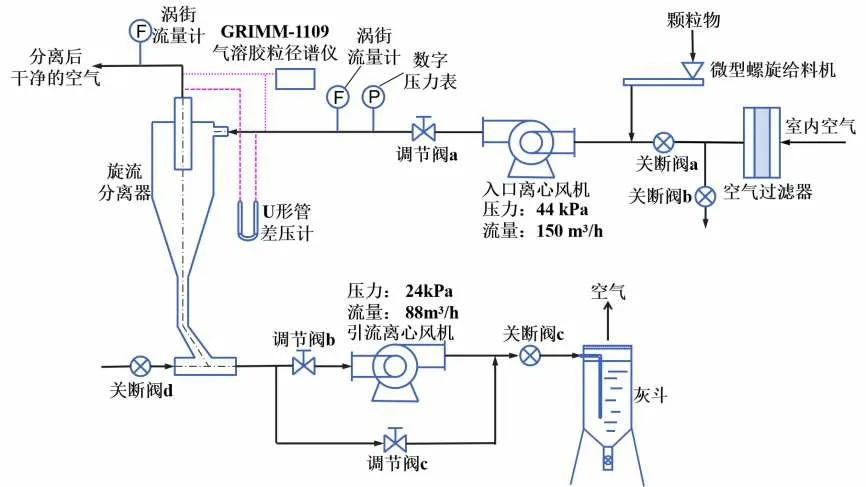

为研究各操作参数对引射式旋风分离器性能的影响,搭建了如图2 原理所示的实验台。为降低室内空气原有颗粒物对实验精度的干扰,首先用初效和中效过滤器过滤掉空气中原有的颗粒物,被过滤的室内空气再与由微型螺旋给料机送入的颗粒物混合。然后由入口离心风机加压后切向送入引射式旋风分离器,在旋风分离器内形成内外两个旋涡流,内旋涡的干净气流经溢流管流出,部分气体裹挟着颗粒物沿底流管进入排气管,再经过引流离心风机排入灰斗中进行水浴处理,以免颗粒物扩散至室内空气中造成污染。本实验选取实验颗粒物时充分考虑了大气中实际颗粒物的情况,大气中的颗粒物的产生主要包括工业尾气的排放、路边的扬尘[17]等几个因素。二氧化硅是自然界较为常见的材料,具有化学性质稳定等特点,其颗粒物形状近似球状,与实际空气中的颗粒物有较高的相似性。故本实验的颗粒物选用10 μm 二氧化硅颗粒物。

图2 引射式旋风分离器实验台原理图

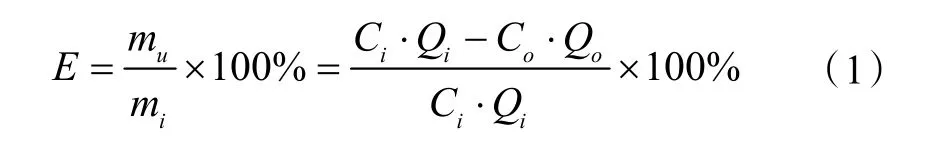

引射式旋风分离器的分离效率由式(1)计算:

式中:E 为分离效率,%;mu为底流口颗粒物的质量,μg;mi为入口颗粒物的质量,μg;Ci为入口颗粒物的质量浓度,μg/m3;Co为溢流口颗粒物的质量浓度,μg/m3;Qi为入口流体的体积流量,m3/h;Qo为溢流口流体的体积流量,m3/h。

入口及溢流口颗粒物的质量浓度可由TSI-9306激光粒子计数器测出,入口及溢流口流体的体积流量由涡街流量计测得,代入式(1)即可求得分离效率E。

引射式旋风分离器由于引射装置的存在,使得进入引射式旋风分离器的气体并不是都从溢流管排出,部分气体会携带着颗粒物从底流管排出,故引入分流比的这一参数,分流比是指底流流体的体积流量与进流流体的体积流量的比值,通过入口、溢流口的涡街流量计可测得入口、溢流口处流体的体积流量,而底流流量即为入口流量与溢流口流量的差值,从而可求得分流比F。

式中:F 为分流比,%;Qu为底流口流体的体积流量,m3/h;Qo为溢流口流体的体积流量,m3/h;Qi为入口流体的体积流量,m3/h。

2 实验结果分析与讨论

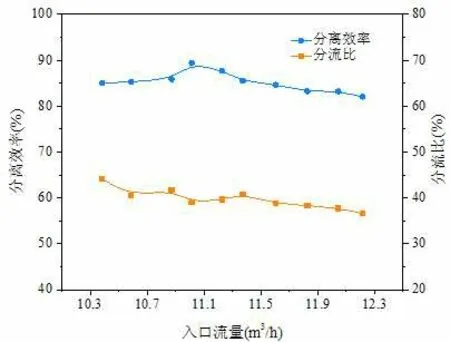

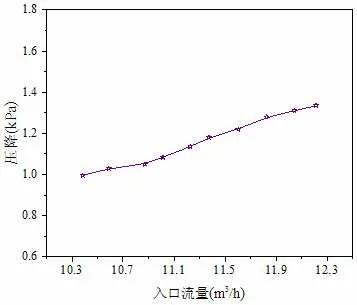

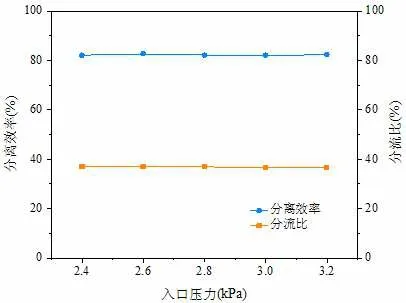

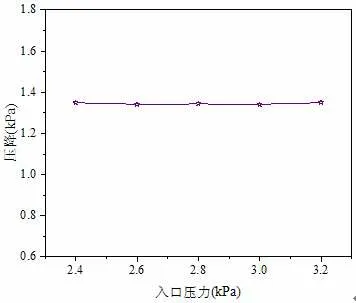

引射式旋风分离器的入口流量对分离效率和分流比的影响如图3 所示,分离效率随着入口流量的增加而增加。当入口流量达到11.01 m3/h 时,分离效率开始慢慢降低。同时分流比随着入口流量的增加而减小,但减小的幅度逐渐变缓,这是因为当引射式旋风分离器的入口流量增大时,气体进入引射式旋风分离器的切向速度就会变大,从而减小了颗粒物在引射式旋风分离器内的停留时间,且切向速度的增大会使得引射式旋风分离器的内旋涡不稳定,造成溢流管处的短路流现象越发严重,从而破坏了引射式旋风分离器内部原本较为稳定的流动状态,使得引射式旋风分离器的分离效率降低。另外入口流量对压降的影响由图4可知,引射式旋风分离器的压降也会随着入口流量的增大呈现上升趋势。引射式旋风分离器的入口压力对分离效率、分流比和压降的影响如图5 和图6 所示,入口压力对引射式旋风分离器分离效率,分流比和压降的影响非常小,由此可见引射式旋风分离器内部流场几乎不受入口压力影响。

图3 入口流量对分离效率、分流比的影响

图4 入口流量对能量损失的影响

图5 入口压力对分离效率、分流比的影响

图6 入口压力对能量损失的影响

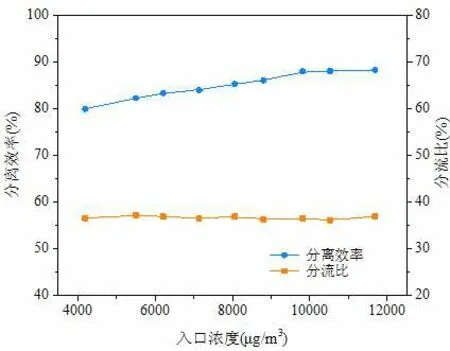

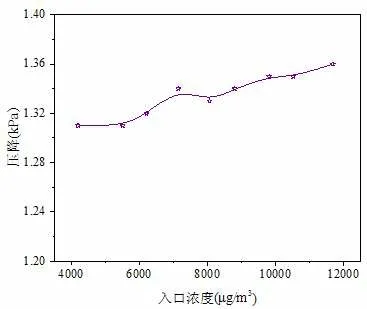

引射式旋风分离器的入口浓度对分离效率、分流比和压降的影响由图7 和图8 可得,随着入口浓度的增加,引射式旋风分离器的分离效率先增加。当入口浓度达到9812.75 μg/m3后,分离效率为88%。当入口浓度继续增加时,分离效率渐渐趋于稳定。而分流比几乎不随入口浓度的变化而变化,由此可见颗粒物的浓度对引射式旋风分离器的内部流场影响不大。另外,颗粒物浓度的增加使得气流的摩擦损失增大,所以入口浓度的增加使得引射式旋风分离器的压降呈现出增大的趋势。入口浓度的持续增加并不能使得分离效率持续增加,且会造成压降的持续增大(如图8 所示),因此较为合适的入口浓度为8796.58 μg/m3。

图7 入口浓度对分离效率、分流比的影响

图8 入口浓度对能量损失的影响

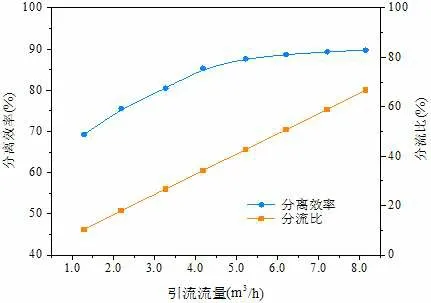

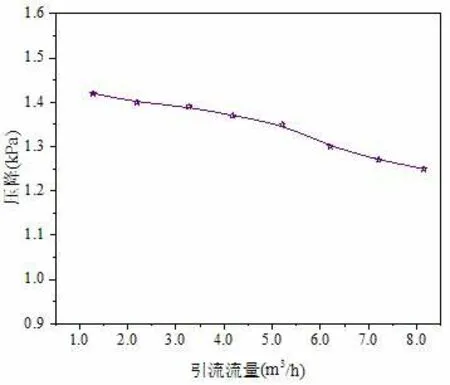

图9 反映了引流流量对引射式旋风分离器分离效率和分流比的影响。由于入口流量不变,引流流量的增加使得分流比持续增加。当引流流量不高于5.2 m3/h时,分离效率随引流流量的增加而增大的较为明显。当引流流量高于5.2 m3/h,分离效率随引流流量的增长而增长缓慢。引流流量的增大使得从底流管流出的气体越多,从而能够带走更多在底流口附近循环的颗粒物,减少了颗粒物被二次夹带返回内旋涡中从而进入溢流管的可能性。入口流量维持在12.2 m3/h 不变,入口颗粒物浓度一定,随着引流流量的增加,溢流口流量减小,而随着颗粒物二次返混现象的减缓,溢流口颗粒物浓度也随之降低,最终使得引射式旋风分离器的分离效率呈现上升的趋势。但当引流流量超过5.2 m3/h 时,颗粒物由于受到底流的拖拽力影响而容易直接进入不利于颗粒物分离的内旋涡,这反而促进了短路流的发生,从而使得引射式旋风分离器的分离效率不在上升,而是趋于稳定。引射式旋风分离器的压降随着引流流量的变化如图10 所示,随着引流流量的增加引射式旋风分离器的压降逐渐减小,但当引流流量较大时,引流所造成的压降损失便不可忽略。所以综合考虑引射式旋风分离器的分离效率和能耗,引流流量不宜过大,对本系统而言,合理的引流流量为5.2 m3/h,此时引射式旋风分离器的分流比为42.7%,分离效率为87.7%。

图9 引流流量对分离效率、分流比的影响

图10 引流流量对能量损失的影响

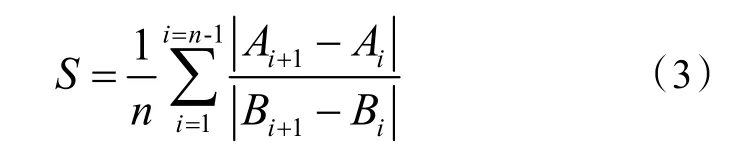

为了比较各操作参数对引射式旋风分离器性能指标的影响大小,定义一个敏感性指标S 来进行衡量,敏感性指标S 的定义由式(3)可得:

式中:A 为分离性能指标(分离效率、分流比、溢流口浓度、压降);B 为操作参数归一化处理值;n 则为实验的次数。

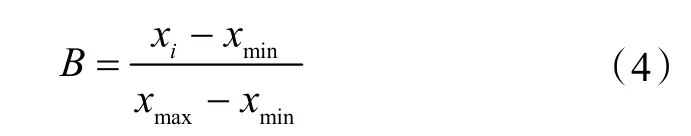

为了使各操作参数处于同一数量级,具有可比性,此处对各操作参数进行归一化处理,归一化处理值B 可由式(4)得出:

式中:B 为操作参数归一化处理值;xi为操作参数某次实验工况的测量值;xmin为操作参数实验工况中最小测量值;xmax为操作参数实验工况中最大测量值。

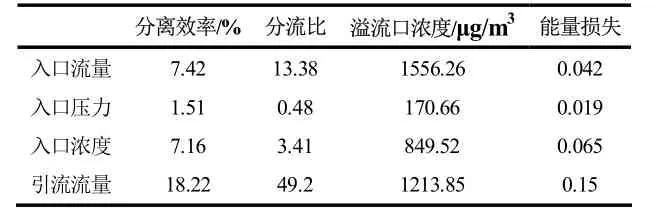

通过式(3)和式(4)即可计算出各操作参数对引射式旋风分离器各性能参数的敏感性指标,计算结果如表2 所示:

表2 操作参数对分离性能敏感性指标对比表

通过表2 可以看出,就本实验系统所设计的实验工况而言,引流流量的改变对引射式旋风分离器分离效率所产生的影响最大,其次是入口流量,然后是入口浓度,而入口压力对分离效率的影响最小。对于分流比,引流流量的变化所产生影响最大,其次是入口流量,而入口浓度和入口压力的改变对分流比均影响较小。改变入口流量对溢流口浓度产生的影响最大,其次是引流流量,然后是入口浓度,对溢流口浓度影响最小的是入口压力。对于能量损失,改变引流流量对其产生的影响最大,其次是入口浓度,然后是入口流量,而改变入口压力对其产生的影响最小。

3 结论

1)与传统的旋风分离器相比,引射式旋风分离器实现了可连续分离并且消除了由底部集污槽所引起的二次返混现象。

2)增大引流流量可有效提高分离效率,综合考虑各性能指标,对本系统而言,最优的引流流量为5.2 m3/h,此时分离效率可达87.7%。

3)引流流量在入口流量、入口压力、入口浓度、引流流量四个参数中对引射式旋风分离器的分离效率、分流比和能量损失的影响最大,而入口压力对分离效率、分流比和能量损失几乎没有影响。