机械再压缩-吸收式制冷系统性能研究

2022-07-30戴翼瑶朱雪莹余延顺

戴翼瑶 朱雪莹 余延顺

南京理工大学能源与动力工程学院

0 引言

随着社会经济发展与进步,人们对制冷的需求越来越大。目前常用的蒸气压缩式制冷系统采用的氟利昂类制冷剂会对臭氧层造成破坏,使对环境友好的吸收式制冷广受关注。但常规吸收式制冷系统热力系数较低,针对以上问题提出了一种机械再压缩(MVR)-吸收式制冷系统。

Osenbrü ck[1]将压缩式和吸收式系统结合构成压缩-吸收式复合循环方案,Altenkirch[2-3]对该复合循环系统进行了理论研究。陈光明[4]等人研究的混合制冷循环将MVR 技术与吸收式制冷相结合,在发生器和冷凝器间支管上串联压缩机,系统效率明显高于传统吸收式循环,能提高近30%。同时减少了冷却水消耗,降低了运行成本。曹毅然[5]等人对陈光明等人[4]研究的系统进行了改良,添加了一条支路,通过阀门转换使系统在太阳能不充足的情况下是单纯的压缩循环,而在太阳能充足时则是与陈光明等人提出的系统相同。Riffat[6]等人提出在发生器和冷凝器间增加压缩机的吸收式制冷系统,并进行了初步热力计算发现随发生温度的提高,系统性能呈下降趋势,同时存在系统压缩机排气温度过高的问题。Razmi[7]等人对该系统[6]进行了能量和火用分析,并将其与单效吸收循环进行比较,发现该系统不需要冷凝器且系统性能是传统吸收式制冷系统的4 倍。

研究表明将MVR 技术与吸收式制冷技术相结合可有效提高吸收式制冷系统的性能,但同时存在压缩机排气温度过高、系统能耗高等问题。鉴于此,本文提出机械再压缩(MVR)-吸收式复合制冷系统,利用MVR 压缩排气作为发生器的驱动热源,以期降低吸收式制冷系统能耗,提高系统的热力性能。

1 机械再压缩-吸收式制冷系统

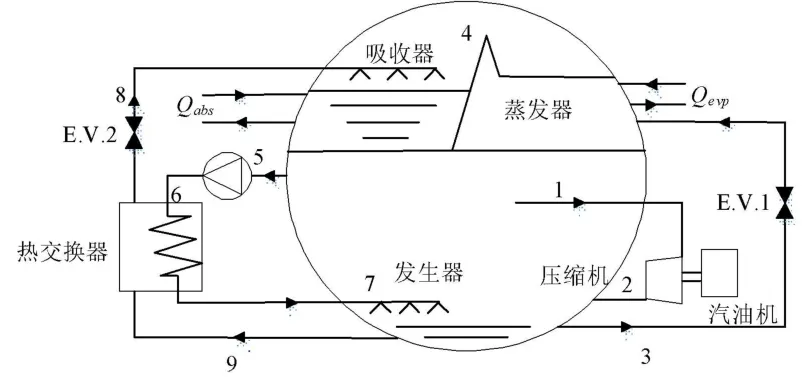

机械再压缩-吸收式制冷系统将机械再压缩(MVR)技术与吸收式制冷相结合,回收发生器闪发蒸汽潜热,将其压缩,升压升温提高蒸汽品位后为发生器提供热源,系统原理如图1 所示。该系统主要由吸收器、发生器、压缩机、蒸发器、溶液热交换器、节流阀、溶液泵等组成。

图1 机械再压缩-吸收式制冷系统原理图

稀溶液1 从吸收器经溶液泵、溶液热交换器进入发生器,在发生器中受热产生冷剂水蒸汽7,溶液变为浓溶液4 经溶液热交换器与稀溶液2 换热、节流后进入吸收器,吸收蒸发器低压冷剂水蒸气13 形成稀溶液1。发生器闪发冷剂水蒸汽7 经压缩机压缩,升压后的过热蒸汽8 进入发生器作为发生器驱动热源,冷凝后的液态冷剂9 经节流进入蒸发器吸热气化成为低压蒸汽13,实现制冷。

因溶液在发生器受热而闪发的蒸汽具有一定过热度,为降低压缩机吸气比容、压缩机排气温度及蒸汽压缩过程的过热损失,提高系统性能,对压缩机分别采取吸气喷液(降低吸气过热度)及压缩机中间喷液冷却相结合方案,如图V1、V2 支路,将冷凝出口液体9 一个支路经节流阀V1 节流至11 喷射至压缩机吸气管路冷却压缩机吸气,降低吸气过热度及吸气比容。另一支路经节流阀V2 节流后喷入压缩机中间喷液口,对压缩过程蒸汽进行中间冷却,以降低压缩机排气温度,减小压缩过程的过热损失。

溶液循环及冷剂循环过程如图2、3 所示。

图2 溶液循环过程

图3 冷剂循环过程

2 机械再压缩-吸收式制冷系统热力分析

为分析机械再压缩-吸收式制冷系统的热力性能,对系统作如下简化:

1)系统处于热平衡和稳定流动状态。

2)忽略系统中的流动阻力、热损失和溶液泵功耗。

3)蒸发器、冷凝器出口冷剂为饱和态,发生器、吸收器出口溶液为饱和态。

4)发生器闪发蒸汽与溶液达到热平衡态,即闪发蒸汽温度为发生器溶液出口温度,压力为发生器液面压力。

2.1 系统热力模型

在上述简化条件下,结合图1 建立机械再压缩(MVR)-吸收式制冷系统的热力计算模型。模型中设定吸收器出口溶液浓度为X1,发生器出口溶液浓度为X4。

1)发生器热力计算模型

溶液质量守恒:

溶质质量守恒:

式中:msw、ms分别为稀溶液、浓溶液的质量流量,kg/s;mr为冷剂蒸发量,kg/s。

稳态条件下,发生器溶液及冷剂间的能量平衡关系为:

式中:h3、h4、h7、h8、h9分别为对应点比焓,kJ/kg。

其中,发生器溶液表面蒸汽分压力为发生器出口溶液状态对应的饱和压力,即:

闪发蒸汽经压缩为过热蒸汽8,在发生器中冷凝为饱和液态9。压缩机排气压力P8为T9对应的饱和压力,T9为发生器溶液出口温度和换热管两侧的传热温差ΔT 之和,即:

2)压缩机

发生器闪发过热蒸汽经喷液冷却为状态7’进入压缩机。为进一步降低压缩机排气温度,压缩机采用中间喷液冷却方案,即将9 节流至中间压力后喷入压缩机喷液口对压缩过程蒸汽进行中间冷却至状态点8s,再经压缩排出。

T7’为喷液冷却后的压缩机吸气温度,设定为液面蒸汽压力对应的饱和温度和吸气过热度之和(取5 ℃),则压缩机吸气状态点为:

压缩机中间补气压力:

根据文献[8],压缩机等熵效率:

式中:h7d’为压缩机等熵压缩排气比焓,kJ/kg;η1为低压段等熵效率。

中间喷液冷却后压缩机高压段吸气温度T8s设定为中间压力对应的饱和温度和吸气过热度ΔTsr之和(ΔTsr取3 ℃),即:

故由高压段能量平衡方程求出压缩机中间喷液量m10:

式中:h8’为压缩机等熵压缩排气比焓,kJ/kg;η2为高压段等熵效率。

压缩机耗功W 为两段压缩耗功之和,即:

式中:m11、m10分别为压缩机吸气喷液量及中间喷液量,kg/s。

压缩机压比:

压缩机吸气喷液量由能量平衡方程求得:

式中:h9=h10=h11

3)吸收器

浓溶液进入吸收器,吸收蒸发器中出来的低压制冷剂蒸汽m13后成为稀溶液,释放吸收热Qa为:

吸收器稀溶液出口状态点1 的焓值h1可由T1和X1确定,蒸发器出口状态点13 的焓值为对应蒸发压力的饱和蒸汽焓值。吸收器浓溶液进口状态点6 点焓值为:

4)蒸发器

液态冷剂进入蒸发器,吸热气化成低压制冷剂蒸汽,制冷量为Qe。

蒸发压力Pe取蒸发温度下的饱和压力,即:

5)溶液热交换器

发生终了高温浓溶液和吸收终了低温稀溶液进行热交换,设溶液热交换器效率为Φ。其能量平衡方程为:

由T4、X4确定发生器溶液出口状态点4 点焓值,吸收器出口溶液浓度X1由吸收器出口溶液温度T1及蒸发压力Pe确定,发生器溶液进口状态点3 的焓值可由温度T3和溶液浓度X3确定,最后由能量平衡方程(27)求出h5:

系统能量平衡方程:W=Qa-Qe

2.2 系统性能评价

将系统热力系数COP 作为系统性能评价指标。系统COP 定义为系统制冷量与压缩机耗功之比:

式中:Qe为制冷量,kW;W 为压缩机功耗,kW。

2.3 模型验证

为验证所建模型的可靠性,采用文献[6]数据对计算结果进行验证。文献[6]对以LiBr-H2O 为工质对的机械再压缩-吸收式制冷系统进行了理论计算。该系统在吸收循环的发生器和冷凝器之间加入压缩机,以提高系统效率,且去除了冷凝器,如图4 所示。制冷剂水在点3 处于低压和高温状态下进入蒸发器被蒸发。吸收器中排出的蒸汽制冷剂通过点4 被液态吸收剂吸收并产生热量。从吸收器中排出的稀溶液在低压下通过点5 进入热泵,并在溶液压力增加后,在点7 被输送到发生器。然后,制冷剂蒸气在点1 进入压缩机,经过压缩机后进入冷凝器盘管,放出冷凝热为发生器供热,浓溶液通过点8 返回吸收器。该系统与本文系统类似,因此本文引用其数据对系统热力模型进行验证。在验证过程中,各状态点参数均依照文献进行设定。本文对比了T4=60 ℃和T4=90 ℃时的两组数据,对比结果如表1、表2。

图4 单效压缩-吸收式制冷系统

表1 T4=60 ℃T1=35 ℃Te=5 ℃Libr-H2O 机械再压缩-吸收式制冷系统热力计算结果对比

表2 T4=90 ℃T1=35 ℃Te=5 ℃Libr-H2O 机械再压缩-吸收式制冷系统热力计算结果对比

结果表明,本文结果与Riffat[6]等人的研究结果非常接近。通过验证表明,本文模型与对比文献数据吻合性好,即本文模型计算具有可靠性。但Riffat[6]等人的研究中并没有考虑发生器中蒸发侧和冷凝侧的完全传热(即Qg=Qc)。本文通过改变压缩机压比以解决这个问题。同时,文献分析了发生温度对系统热力系数的影响,本文验证文献的影响趋势的同时探讨了冷却水温、蒸发温度对系统热力性能的影响。

3 结果及分析

发生温度,冷却水温以及蒸发温度与闪发蒸汽状态,溶液浓度以及循环量均密切相关,进而影响系统压缩机功耗,制冷量及系统的制冷性能。为探究系统运行参数对系统性能的影响,本文基于LiBr/H2O 工质,主要探讨了发生器出口温度T4、吸收器出口温度T1以及蒸发温度Te对系统制冷性能的影响。LiBr/H2O 工质对物性参数由Engineering Equation Solver 软件查得。

3.1 T4 对系统性能的影响

为分析T4对系统性能的影响,在Te=5 ℃,T1=33 ℃条件下,对系统进行了计算,结果具体如图5~图8 所示。

图5 发生器溶液出口温度T4 对COP 的影响

图6 不同发生器溶液出口温度T4 下的压比

图7 不同发生器溶液出口温度T4 下的排气温度

图8 不同发生器溶液出口温度T4 下的X4

图5~图8 分别为发生器出口温度T4对系统COP、β、排气温度以及X4的影响。由图可见,随着发生器出口溶液温度T4升高,浓度升高,溶液表面蒸汽压力、冷凝侧温度升高,因此冷凝侧压力随之升高,使压缩机压比增加但增幅较小,如在T4为45 ℃时,压比为8.72,当T4升高至70 ℃,压比增加至10.71,增加了1.99,增幅为22.82%,如图6。同时T9随T4增大,蒸发温度不变,制冷量降低,因此系统COP 随T4升高而降低。T4由45 ℃升至70 ℃之间,系统COP 由5.31 降至4.24。

同时,随着发生温度的升高,压缩机排气温度也随之升高。图7 表明,排气温度T8由143.5 ℃升至182 ℃。由此可知T4升高对系统性能削减较大,即发生温度升高对系统不利。

3.2 T1 对系统性能的影响

为探究T1对系统性能的影响,计算分析了T1在33~37 ℃下系统性能。图9-12 反映了在Te=5 ℃,T4=50 ℃工况下,不同T1下系统性能的变化趋势。T1升高时,图12 可见溶液浓度提高,溶液表面蒸汽压力减小,而由于T4不变因此T9 不变,所以冷凝侧压力不变,压比增大,图10 可以看出,由9.15 增加到10.95,压缩机耗功增大。从图11 可知随着T1升高,压比增大,压缩机排气温度也由151.5 ℃升至160.5 ℃。而由于其他工况不变,制冷量不变,因此系统COP 降低,变化趋势如图9 所示。T1在33~37 ℃之间变化时,COP 由33 ℃时的5.05 降至37 ℃时的4.6。上述结果表明,T1升高(即冷却水温升高)不利于系统优化。

图9 吸收器溶液出口温度T1 对COP 的影响

图10 不同吸收器溶液出口温度T1 下的压比

图11 不同吸收器溶液出口温度T1 下的排气温度

图12 不同吸收器溶液出口温度T1 下的X4

3.3 Te 对系统性能的影响

蒸发温度对系统制冷量的影响较大,因此对其对系统性能的影响进行了计算分析。系统COP、β、排气温度以及浓度X4随Te的变化见图13-16。图13 可知,系统COP 随蒸发温度的升高而升高。固定工况T1=33 ℃,T4=50 ℃下,系统COP 由Te=5 ℃时的5.05 增至Te=10 ℃时的6.21。

图13 蒸发温度Te 对COP 的影响

其他工况不变,提高蒸发温度,系统制冷量提高;Pe随Te升高而升高,溶液浓度降低(如图16 所示),溶液表面蒸汽压力升高,而发生温度不变,冷凝侧压力不变,故压缩机压比降低,如图14 所示。在蒸发温度由5 ℃升高至10 ℃时,压比由9.15 降至6.41;制冷量提高,耗功减小,系统制冷系数由5.05 提高至6.21,,系统排气温度由151.5 ℃降至134.4 ℃,如图15。

图14 不同蒸发温度Te 下的压比

图15 不同蒸发温度Te 下的排气温度

图16 不同蒸发温度Te 下的X4

由此可见,提高蒸发温度可较大幅度改善系统制冷性能,并降低压缩机排气温度。

4 结论

本文从热力学角度对机械再压缩(MVR)-吸收式制冷系统进行了对比分析,以溴化锂溶液为工质对考察了发生温度、冷却水温以及蒸发温度对系统COP 的影响,得出如下结论:

1)系统制冷性能随发生温度的升高而降低,在发生温度T4由45 ℃升高至70 ℃时,系统COP 降低了20.15%,压缩机排气温度升高了26.83%。

2)系统制冷性能随冷却水温的升高而降低,在T1由33 ℃升高至37 ℃时,系统COP 降低了8.91%,压缩机排气温度升高了5.94%。

3)系统制冷性能随蒸发温度的升高而升高,在蒸发温度Te由5 ℃升高至10 ℃时,系统COP 升高了22.97%,压缩机排气温度降低了11.29%。

综上,在合适范围内降低冷却水温、发生温度及提高蒸发温度有利于改善系统的制冷性能,其中蒸发温度对系统性能影响较大。