龙固煤矿大涌水量矿井直排钻孔排水系统优化设计

2022-07-30曾凡彪谭国龙何峰华

曾凡彪谭国龙何峰华

(通用技术集团工程设计有限公司,山东 济南 250031)

很多矿井在勘探时期提出的矿井涌水量较小,基于勘探报告设计的矿井排水系统和矿井水处理站排水能力也较小。由于矿井水文地质条件复杂,矿井实际排水量比勘探报告预测值要大,最初设计的矿井排水系统难以满足要求,需要进行改造[1-3]。

山东新巨龙能源有限责任公司龙固煤矿位于山东省菏泽市巨野县境内,矿井设计生产能力6 Mt/a,采用立井开拓方式,布设两个主井、一个副井和一个风井四个井筒[4-5]。矿井设计初期,按照精查地质报告数据,确定矿井正常涌水量为280 m3/h,最大涌水量为400 m3/h。生产多年来,根据煤炭科学研究总院西安研究院等科研院所对矿井进行水文地质条件分析,确定矿井水文地质条件为复杂类型,需要对现有排水系统进行调整[6-7]。

1 矿井涌水量及排水系统变化情况

矿井涌水包括层顶底板砂岩水和三灰水两部分,其中3煤层顶底板砂岩涌水量为154 m3/h,三灰涌水量为76 m3/h,合计矿井正常涌水量为230 m3/h。考虑消防洒水、防火灌浆等因素,设计矿井正常排水量为280 m3/h,矿井最大排水量约为400 m3/h。设备选用PJ200×10型离心泵3台(一台工作,一台备用,一台检修),配Y6302-4型电机(10 k V,1 800 k W),其排水量为420 m3/h,扬程为935.1 m。在主排水泵房预留一台水泵的位置,主井1中预留一趟管路位置。

1.1 第1次涌水量及排水系统变化

2006年11月,根据山东科技大学《龙固矿井3煤层开采水文分析研究报告》,矿井涌水量调整为正常涌水量523 m3/h,最大涌水量为754 m3/h。排水系统设计做了相应调整:设备选用PJ200×10型离心泵5 台(2 台工作,2 台备用,1台检修),正常涌水时,一台水泵工作,最大涌水时,三台水泵工作。

1.2 第2次涌水量及排水系统变化

2007年5月,新矿集团在泰安组织专家论证会,论证结论是:矿井正常涌水量为1 220 m3/h,最大涌水量为1 560 m3/h。会议决定,为增加建井期间的抗灾能力,在副井增加1~2趟排水管路,永久排水系统暂不变化。设计方案相应增加了2 趟φ325 mm 排水管,后来施工时,实际安装1趟。

1.3 第3次涌水量及排水系统变化

2007年11月,山东新巨龙能源有限责任公司请煤炭科学研究总院西安研究院进行水文地质条件分析,分析认为,龙固矿井的水文地质条件复杂,三灰与奥灰可能存在垂向水文地质联系,建议暂按2007年5月专家论证会意见设计矿井排水系统,同时,预留泵位和管路。根据论证会意见,按照正常涌水量为1 220 m3/h、最大涌水量为1 560 m3/h进行设计矿井排水系统,另外,预留3台水泵安装位置及预留1趟管路[8]。

2 排水系统调整方案

综上所述,调整设计方案时,对排水系统调整如下:

(1)增加扩排泵房。根据井底车场硐室及建井期间的临时工程布置,增加的水泵房位置定为距离扩修主井1和主井2之间的南北向通道15 m,距离清理撒煤通道(两主井间)35 m,平行施工;其上50 m 作为水泵房硐室,平行清理撒煤通道施工,施工至清理撒煤通道32 m 时,作为水泵房的另一出口。

(2)增加水泵数量。为满足《煤矿安全规程》的要求,经计算,需安装PJ200×10 排水泵(420 m3/h)8台(包含泵房原有水泵数量),其中,4台工作,3台备用,一台检修;正常涌水时,4台水泵工作,排水时间17.02 h,最大涌水时,5台水泵工作,排水时间17.41 h;5趟排水管路中4趟工作,1趟备用。另外,预留3台水泵安装位置,共增加6台水泵(其中有3台泵位)。

(3)增加井下水仓。增加井下水仓3 373 m3,为此,增加2环水仓。

(4)增加排水管路。根据井筒布置,井筒最多敷设5趟排水管路,即主井1敷设3趟,副井敷设2趟,其它井筒均无安装空间。调整设计方案时,原考虑在主井井筒1 与副井井筒各增加一趟φ325 mm 排水管,鉴于这两个井筒均已装备结束,并投入运行,重新安装必将影响矿井正常生产,如果增加管路安装,两个井筒的管路布置将非常拥挤,不利于管路维修。为解决排水管路的布置问题,提出在地面增打两个直排钻孔,在直排钻孔中布置排水管路的设计方案[9-10]。水泵房、扩排泵房、水仓、扩排水仓及直排钻孔布置见图1[11]。

图1 水泵房、扩排水泵房、水仓、扩排水仓及直排钻孔布置

3 直排钻孔施工地质条件分析

根据地质资料,直排钻孔穿过的地层自上而下依次为第四系(Q)、上第三系(N)、二叠系的上下石盒子组、山西组和石炭系太原组。直排钻孔穿过的地层情况见表1。

表1 直排钻孔穿过的地层情况

4 直排钻孔设计要求

4.1 钻孔孔深及层位

钻孔设计终孔标高为-807.2 m,地面标高按+44.8 m 计算,设计终孔深度为852.0 m,终孔层位为石炭系太原组五灰以下粉细砂岩互层。

4.2 钻孔结构

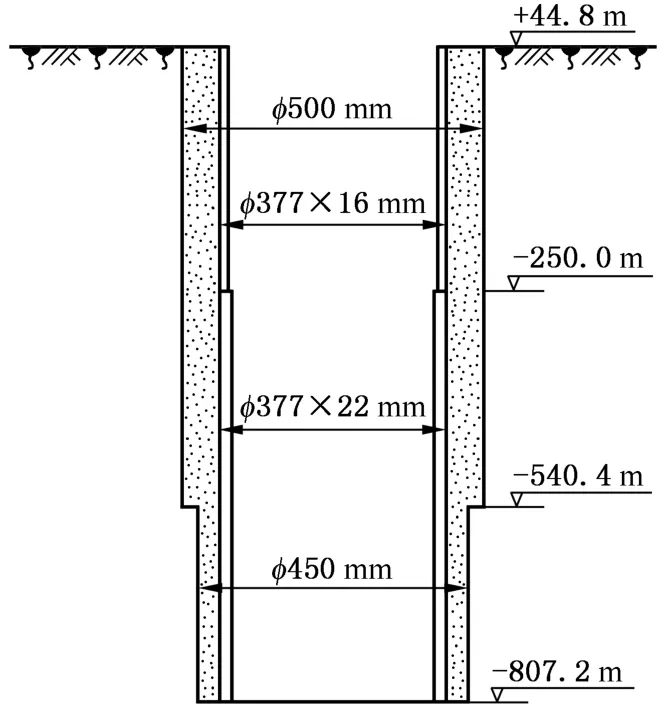

表土段(第三、第四系)及强风化基岩段钻孔:0~-540.4 m,孔径φ500 mm;基岩段钻孔:-540.4~-807.2 m,孔径φ450 mm。全孔下φ377×16~22 mm 套管,单液水泥浆固管。直排孔钻孔结构见图2。

图2 直排孔钻孔结构

4.3 钻孔施工

套管采用内防腐无缝钢管;套管下放到稳定的粉砂岩中,上端要高出地面1 m,下端管内沉淀物小于1.5 m;套管连接采用45°坡口对焊,对接焊缝两遍焊接,每道焊缝加焊3道加强筋;单根管子长度不得小于9 m;固井时,管外水泥分布均匀,井口管外必须返浆;固井后,要做渗漏试验,井管不允许有渗漏。

4.4 钻孔垂直度

钻孔垂直度按靶域控制,靶域半径≤1 m。

5 直排钻孔施工方案

5.1 施工难度分析

直排钻孔孔径大,给施工造成如下难点:

(1)孔径大,岩粉携带困难,孔内岩粉若不能及时带到地面,将影响钻进效率,并且易造成埋钻事故。

(2)孔径大,孔壁受到的地应力面积变大,孔壁易出现坍塌。

(3)孔径大,套管管径相应变粗,套管下放困难。

(4)孔径大,固管一次性注浆量大,需在短时间内连续注浆,对注浆泵要求较高。

(5)钻孔垂直度按靶域控制,靶域半径≤1 m,对于852.0 m 深的大口径钻孔,采用普通的钻进方法很难实现这一指标。

(6)直排钻孔的地层复杂,表土层以粘土、砂质粘土为主,其次为砂层,粘土及砂质粘土为水敏性地层,砂层为易坍塌地层;基岩以泥岩、砂质泥岩为主,且上部有20.8 m 左右的风化带,泥岩、砂质泥岩为水敏性地层,风化带强度低,为易坍塌地层。

5.2 施工方案

为解决上述难点,设计如下施工方案:

(1)选择钻探设备。选用石家庄探矿机械厂TSJ-2000型钻机;选用TBW-1200/7、TBW-850/5两种型号泥浆泵。

(2)改进钻进方式。采用二次成孔的施工方法,即:用φ216 mm 三牙轮钻头施工先导孔,在此基础上扩孔、下套管,解决钻孔垂直度问题;采用防塌护壁和抑制水化膨胀性能较强的化学泥浆作冲洗液,解决大孔径孔壁坍塌和钻孔缩径问题。

(3)下套管方式。下套管时采用浮力器,将套管的提拉负荷降低到钻机所能承受的范围内,确保套管安全下放。

(4)注浆固管。采用高压力、大泵量的注浆泵,并配备满足供浆要求的制浆设施,确保注浆固管工作顺利进行。

6 施工效果

矿井通过施工直排钻孔增加排水管路的方式对排水系统进行优化,所增加的2趟φ377 mm 排水管路可满足现有的PJ200×10型离心泵两泵并一管的排水运行方式。根据整个排水系统的布置,若8台水泵,6趟管路同时运行,20 h可排出矿井24 h的涌水量,满足《煤矿安全规程》要求,确保了矿井安全生产。

7 结 语

龙固煤矿矿井采用直排钻孔增设排水管路方式,提高了矿井排水能力,为水文地质条件复杂的矿井防治水工作提供了参考依据,也为类似矿井的排水系统改造工作提供了新思路。