激光选区熔化增材制造低压降过滤器:设计、制造与仿真分析*

2022-07-30冯永伟叶光照杨永强NEILBurns王家淳韩昌骏

王 迪,冯永伟 ,叶光照,杨永强 ,李 阳, NEIL Burns,王家淳,韩昌骏

(1. 华南理工大学, 广州 510641;2. Croft Filters Limited, Warrington WA36BL;3. 广州城市理工学院,广州 510800)

随着航空事业的不断发展,航空过滤器的种类愈来愈多,结构也愈来愈复杂,其主要应用于航空发动机的润滑系统中,保证润滑油在系统工作状态下始终维持着优良的润滑质量,对减少发动机故障发挥重要作用[1]。但是目前航空过滤器多采用网式和离心式,很少涉及径向梯度深层过滤结构。一般过滤器的中心区域流速过大会导致部分杂质被冲击到润滑系统当中,因此需要对过滤器进行梯度化设计,使中心区域网格更紧密,达到更好的过滤效果。同时,多孔过滤结构的创新设计方法不仅达到使航空过滤器轻量化的目的,还能实现流体在过滤过程中的低压降和低阻力。

过滤器是一种通过过滤介质对固液混合物中的固体颗粒进行分离的装置[2–3]。过滤器按照过滤介质可分为多孔金属板、金属编织网、烧结多孔介质和新型结构[4]。多孔金属板可通过冲压板件获得;金属编织网则有多种编织方法,具有很好的柔韧性以及高的过滤精度,但是封口处会增大流体的流动阻力;烧结多孔介质具有深层过滤的优点,但是其烧结的强度较低会导致在流体连续冲击下脱落[5–6];新型结构是指摒除传统工艺的制造方法,使用增材制造技术对过滤结构进行创新设计,获得低压降、低阻力的过滤器结构[7]。

增材制造的原理是通过软件将零件的三维模型进行分层离散,然后自下而上逐层打印,最终叠加成型[8–9]。激光选区熔化 (Selective laser melting,SLM)技术具有设计自由、一体成形、零件性能一致性高等优点,其使用激光束快速扫描熔化金属粉末达到冶金结合效果,成形件的致密度近乎100%,是金属增材制造领域最具发展前景的技术之一[10]。SLM 技术可加工材料包括高温镍基合金、钛合金、不锈钢、铜合金、铝合金等,可以成形出随流的孔向分布,同时能够获得尺寸精度小于0.1 mm 和Ra30~50 μm 的表面[11]。因此,航空过滤器受不符合传统制造工艺所限的结构问题通过SLM 技术能够得到有效的解决,其结构创新不仅免除过滤介质封口工艺,增加过滤器整体强度,而且可以提高过滤效率,降低压降。

近几年不断有学者开展3D 打印过滤器的研究。Withell 等[12]研究了工艺参数对陶瓷材料打印过滤器的影响。Yadroitsev 等[13]讨论了采用SLM 技术制造薄壁过滤介质和微米级流道过滤器的问题,研究了多孔结构对材料过滤性能的影响。Croft Filters 公司通过SLM 技术制造了多孔结构过滤器[14–15],并对其进行了强度和压降测试,结果表明,采用SLM 技术制造的过滤器拥有同等金属材料的强度,并且双层过滤介质的过滤器具有更好的过滤效果[16–17]。

在金属增材制造领域, SLM 技术可以实现过滤器高精度制造,但关于梯度多孔结构型过滤器的研究较少。本文基于SLM 技术探究梯度多孔结构过滤器的设计方法,并制造梯度多孔结构过滤器,不仅可以降低过滤器的重量,还能降低流动阻力和能源消耗、提升过滤性能,在航空过滤器的深层过滤和轻量化上具有一定的应用价值。

1 试验及方法

1.1 梯度多孔过滤器结构设计

梯度多孔结构是指多孔结构参数在一个或多个维度方向上发生梯度式改变。由流体力学可知,流体进入管道时,由于管壁的摩擦力以及流体具有黏性,管壁的流体流速比管内的流体流速低。对于普通的圆盘状多孔结构过滤器,中央区域流速更快,导致其阻拦的滤渣因流体连续冲击发生变形而穿过过滤器。因此,需对圆盘状多孔结构过滤器进行梯度化设计,使过滤器的孔隙率沿径向实现梯度式的变化。

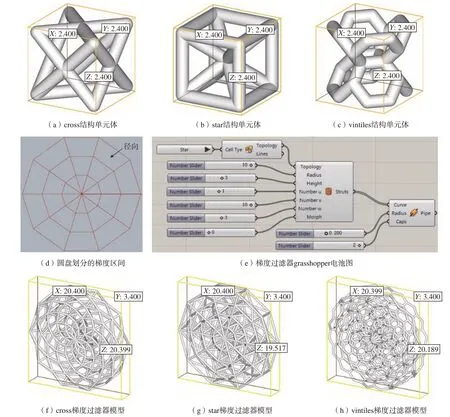

使用Rhinoceros5 配合grasshopper插件设计cross、star 和vintiles 3 种单元体 (图1)。其中,cross 单元体结构是正方体对角线相连形成的6 个“X”形支柱,如图1(a)所示;star 单元体结构由体心立方结构和正方体的十二棱柱组成,如图1(b)所示;vintiles 单元体结构分别由上下4 个正六边形的棱柱连接而成,如图1(c)所示。设计方法如下:对正多边形沿着径向等距获得多个环状区域,然后在其周向上平均划分为相等的区间,从而得到近似“蜘蛛网状”的放射型梯度区间,如图1(d)所示;把每个梯度区间的4 个顶点与单元体结构的4 个顶点进行一一映射,将单元体结构进行拉伸变形以适应网格,从而得到径向梯度过滤器结构,如图1(f)~(h)所示,可以看出,离圆心近的地方网孔更小,远离圆心的网孔更大;star 单元体结构的电池图如图1(e)所示。

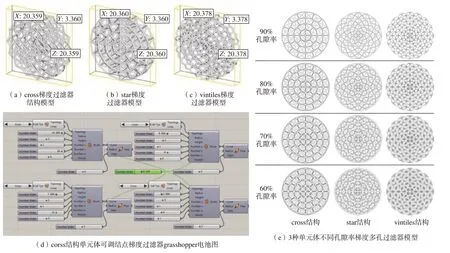

上述设计方法已经实现了过滤器径向梯度的变化,但是由于梯度程度过大,最内层单元体结构之间产生交错重叠,而最外层支柱之间的孔隙太过稀疏而影响过滤精度,因此需要对结构进一步优化。思路是通过调控结点个数控制单元体数量,进而解决内圈重叠密闭、外圈稀疏的问题。比如将最内圈的结点个数从10 个降至4 个,最外圈的结点个数从10 个添加到16 个,可以得到优化后的单元体结构,如图2(a)~(c)所示。在高度3 mm、直径20 mm 的圆盘中,分别设计3 种单元体结构、 4 种孔隙率的过滤器,结构参数如下:径向分布4 个单元体;周向分布自内而外分别设计4 个、8 个、12 个、16 个单元体;轴向设计1 个单元体。根据孔隙率的改变,支柱直径范围为0.25~0.52 mm,如图2(d)和(e)所示。

1.2 SLM 打印设备

基于本文的研究内容,激光选区熔化成形设备采用华南理工大学增材制造实验室的SLM 设备DiMetal-100。其主要的性能指标如表1 所示。

1.3 CFD 仿真

通过XFlow 软件对过滤器进行压降–流量模拟仿真分析,建立管径20 mm、长40 mm 的管道模型。入口流量范围为20~100 L/min,出口压力为0,其余参数设置为默认值。

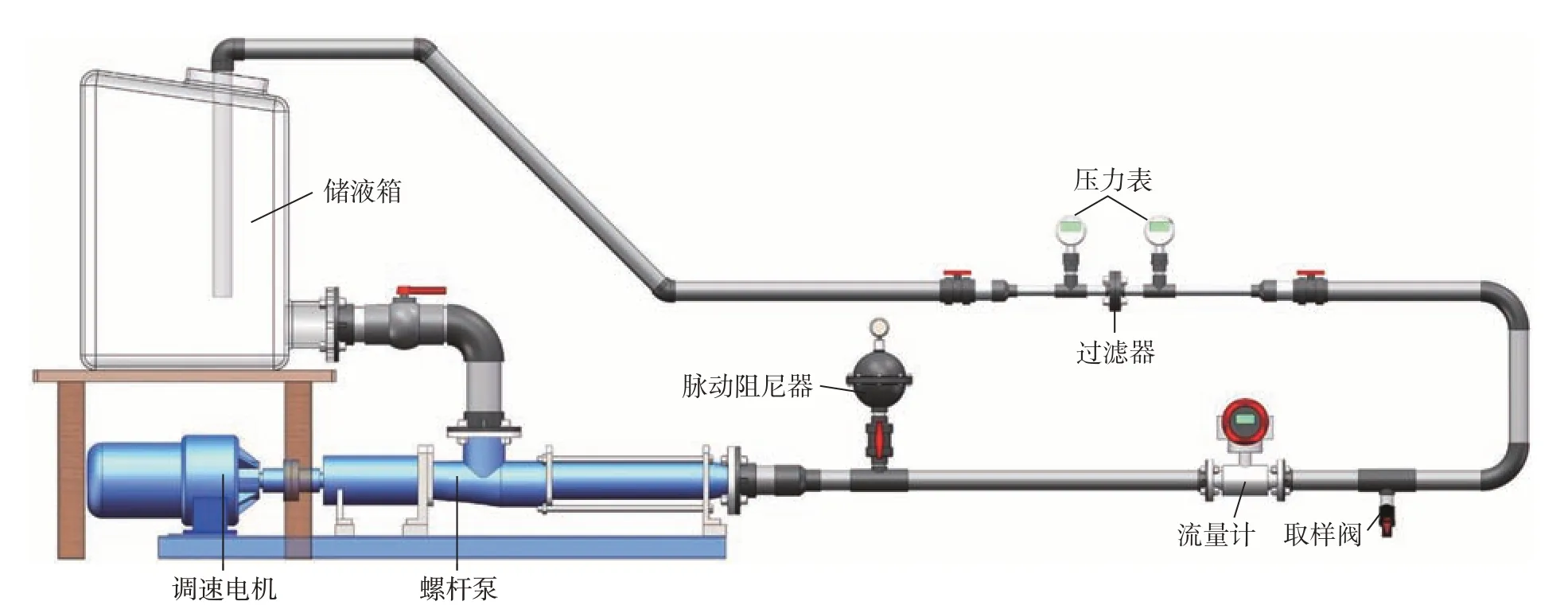

1.4 压降–流量测试平台

本研究根据国家标准GB/T 17486—1998,搭建了一套过滤器的压降–流量测试平台,如图3 所示。测量过滤器压降如下:当流量计数值显示在设定流量范围内时,才可开始记录过滤器前后压力表的读数,两个压力表的差值即为过滤器压降。每个流量对应的压力表数值需要维持30 s 以上的读数时间,共采集6 组数据,并取其平均值作为该流量的压降。

2 结果与讨论

2.1 SLM 技术加工成形效果与后处理

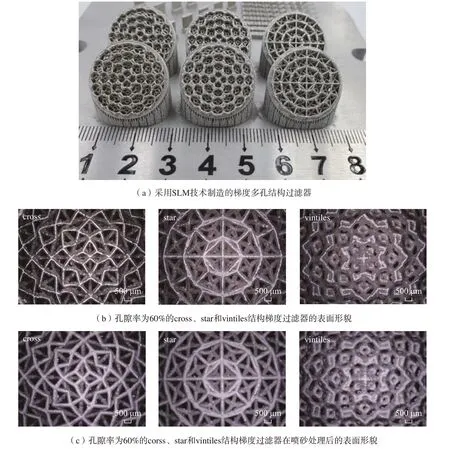

图4(a)为采用SLM 技术制造的梯度多孔结构过滤器,可以看出,采用SLM 技术可以顺利成形微小过滤孔径的过滤器,但是存在明显的粉末黏附现象,如图4(b)所示,其可以通过适当的后处理解决粉末黏附造成的零件表面粗糙增大和小孔堵塞问题。从图4(c)中可见,过滤器表面粘粉现象通过喷砂处理得到明显改善,同时发现之前被堵住的孔也被重新打开,因此喷砂处理后能够使过滤器的孔隙率更逼近设置值。

图1 梯度多孔结构设计方法Fig.1 Design methods of gradient porous structure

2.2 CFD 仿真分析

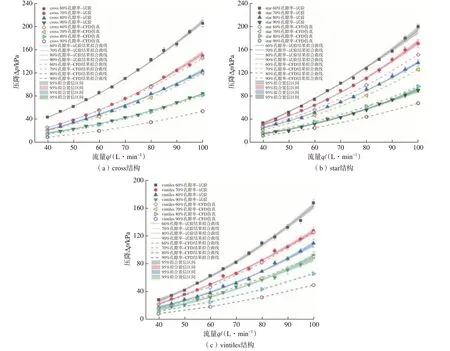

图5 是3 种多孔结构过滤器下不同孔隙率的压降–流量仿真结果,压降测试方法如1.4 节所述。可知,cross、star 和vintiles 结构的压降随着流量的增加而增加,各类多孔结构的压降值随着孔隙率的增大逐渐减少,同时不难发现,star 与cross 结构的压降–流量曲线类似,而vintiles结构的压降表现相较于star 和cross结构更为显著。在低流量的情况下(q<60 L/min 时),相同孔隙率不同结构的过滤器的压降没有很大的差异,此时结构上的特征还不占据主导因素;当流量q> 60 L/min 时,结构上的优势开始凸显。在孔隙率和流量相同的情况下,star结构的压降最大,cross 结构的压降次之,vintiles 结构压降最小。任意孔隙率vintiles 结构的压降均比大于该孔隙率10%的star 结构还要小,表明了vintiles 结构过滤器的优异性。

2.3 梯度多孔过滤器压降测试

图6 为未喷砂、不同孔隙、不同结构的压降–流量试验测试结果。由图6(a)可知,cross 结构在不同孔隙率的实测压降值均比仿真压降值大,并且在100 L/min 流量时,60%孔隙率的cross 结构实测压降值与CFD仿真压降值相差最大,实测压降值是仿真压降值的1.4 倍。同时可以发现,cross 结构70%孔隙率下的实测压降值与60%孔隙率下的CFD 仿真值较为贴近,类似的,80%、90%孔隙率下的实测压降值对应于70%、80%孔隙率下的CFD 仿真压降值。同样地,对于star、vintiles 结构也具有类似的现象,但是vintiles 结构过滤器显现出其结构优势,最大压降值168 kPa 发生在100 L/min 流量、60%孔隙率下,该值显著低于cross、star 结构的实测值,这与CFD 仿真的预测结果相吻合。

图2 可调控结点梯度多孔结构设计方法Fig.2 Design methods of adjustable node gradient porous structure

表1 DiMetal–100 主要技术指标Table 1 Main technical indicators of DiMetal–100

图3 压降–流量测试平台Fig.3 Pressure drop-flow test platform

图4 采用SLM 技术制造的梯度多孔结构过滤器及其表面形貌Fig.4 Gradient porous structure filter made by SLM and its surface morphology

图7 是3 种结构过滤器喷砂处理后的压降–流量测试结果,经过喷砂处理后压降实测值与CFD 仿真值误差范围在10%~20%。每种孔隙率的cross 结构过滤器通过喷砂处理后的压降均获得改善,且60%孔隙率下压降值更接近CFD 仿真预估的压降值;相较于cross 结构,star 结构过滤器经过喷砂处理后的试验值更贴近于CFD 仿真值,尤其是90%孔隙率的star 结构过滤器与CFD 仿真预测压降结果近乎一致;vintiles 结构过滤器经过喷砂处理后的压降改善效果没有cross 和star 结构显著。

图5 3 种结构过滤器在不同孔隙率下的压降–流量仿真结果Fig.5 Pressure drop-flow simulation results of three filter structures under different porosities

图6 未喷砂的3 种结构过滤器在不同孔隙率下的压降–流量的测试结果Fig.6 Pressure drop-flow test results of three filter structures without sandblasting under different porosities

2.4 讨论

根据cross、star 和vintiles 结构特点,分析流体经过不同结构过滤器的压降变化,如图8 所示。根据cross、star 和vintiles 结构特性,将cross、star结构分成3 层、vintiles 结构划分为两层进行分析。流体经过cross 的第1 层“X”形结构时,正面冲击支柱而发生较多的压力损耗,而第2 层的“X”形结构为流体的切向方向,因此对流体的阻力相对较少,故此时压降变化不大,流体进入第3 层的流动情况与流经第1 层类似,此时流体再度被分割成多股小流体,压力又一次明显降低,如图8(a)所示。流体经过star 结构的流动状况与corss 结构是类似的,压降同样集中在第1 层和第3 层,如图8(b)所示。star 结构和cross 结构的压降–流量曲线表现较为相似,但是由于star 结构的中间层为体心立方结构,对流体流动阻力阻碍更大,因此会产生更多的压力损耗,从而导致star 结构整体的压降比cross 结构大一些。对于vintiles结构,流体先经过vintiles 结构的边缘支柱,产生少量压降,随后流体进入中间区域,该区域为4 个支柱形成的四边形,是流体的法向方向,因此在该区域产生较大压降,如图8(c)所示。与cross 结构和star 结构分为3 层产生两次大压降的情况相比,vintiles 结构只在两层之间产生一次大的压降,随后几乎不会产生压降,故vintiles 结构过滤器的压降表现优于cross 结构和star 结构。

图7 喷砂处理后3 种结构过滤器在不同孔隙率下的压降–流量测试结果Fig.7 Pressure drop-flow test results of three filter structures after sandblasting under different porosities

由于激光功率过低,不能及时熔化激光光斑扫掠区域中的粉末,粉末就会以近似烧结的形式黏附在金属实体的表面,导致表面出现粘粉现象。该现象使得实际孔隙率偏低,导致过滤器的实测压降值与CFD 仿真结果存在较大的差距。过滤器经过喷砂处理后,其堵塞的小孔被打通,同时进行了表面强化,提高了支柱表面质量,使得过滤器更逼近理想设计模型。尽管喷砂处理可以降低过滤器的压降,但是与CFD 仿真压降值还存在一定的偏差,因为通过喷砂处理后并不能使过滤器与设计的三维模型完全吻合,存在制造缺陷导致的几何结构误差。vintiles 结构较难通过喷砂冲击打开被堵塞的小四边形,而且其在不喷砂处理时压降已经比另外两种结构低,因此喷砂后的压降变化小于cross 结构和star 结构。

3 结论

本文探索了基于SLM 工艺梯度多孔结构过滤器的设计方法,并设计了3 种不同单元体、不同孔隙率的过滤器,再利用激光选区熔化进行加工,成形出具有复杂多孔结构的新型过滤器。

(1)采用SLM 制造技术可以顺利成形出3 种不同单元体结构的径向梯度多孔过滤器,但是成形支柱存在粘粉现象,使表面较为粗糙,同时一些细小孔洞也会因此被堵塞,这些加工缺陷大大降低了过滤器的性能。

(2)后处理工艺可以很好地修复表面缺陷,使零件更逼近理想设计模型。经过喷砂处理后,过滤性能均得到很大改善,其中vintiles 结构过滤器由于自身结构特性拥有优异的过滤性能,在3 种结构过滤器中 (同等孔隙率下)压降和能耗最小,90%孔隙率下的vintiles 结构过滤器压降仅为70 kPa。

(3)CFD 仿真技术对过滤器压降情况的预估效果很好,最终3 种不同单元体、不同孔隙率的过滤器压降试验值与CFD 仿真值偏差范围为10%~20%。

图8 3 种结构过滤器在80%孔隙率和100 L/min 下压力云图Fig.8 Pressure cloud diagrams of three filter structures at 80% porosity filter and 100 L/min