轻量化异构三维点阵融合设计及界面力学性能分析*

2022-07-30刘婷婷梁焯恒任方喜廖文和张长东李大伟

刘婷婷,梁焯恒,任方喜,廖文和,张长东,李大伟

(南京理工大学,南京 210094)

轻量化设计一直是航空、航天等领域高端装备追求的永恒主题。近年来,随着增材制造 (Additive manufacturing,AM)技术的深入发展及广泛应用,基于三维点阵的轻量化设计制造方法成为航空结构减重增效的全新途径[1]。

三维点阵结构是将微单元按照一定周期排列而形成的空间多孔阵列式结构,在具备轻量化固有特性的同时,还表现出优异的超高承载、隔热防热、缓冲吸能、屏蔽电磁等多功能特性。相较于结点控制的传统桁架类点阵结构[2],基于隐函数控制的三重周期最小曲面 (Triply periodic minimal surfaces,TPMS)[3]点阵结构因易于实现参数化自主可控设计和有效避免应力集中,得到研究者的广泛关注。以此为基础,具备高强度、高刚度、低膨胀率、高吸能比、抗冲击等不同优异性能的新型TPMS 点阵单元结构得到发展[4–8]。

然而,单一构型的TPMS 点阵一般仅具备单一的、有限的功能特性[9]。如P 型TPMS 点阵结构一般具备较高的屈服强度,但能量吸收较差;而G 型TPMS 点阵结构抗冲击性好,但强度低,无法满足工程应用的多功能机械特性需求。为了充分发挥不同点阵构型的功能优势,融合多种构型的异构点阵结构设计理念应运而生。Yang 等[10]首先提出采用SF 法构建异构点阵结构,实现了不同点阵结构间的光滑过渡,然而,这种方法无法准确控制过渡边界的宽度,且过渡界面的结构难以调整。Yoo 等[11]依据植物生长过程的柔性不对称生长函数,提出了基于β 生长函数的异构点阵结构设计方法,实现了异构点阵结构过渡边界宽度的精确控制,但这种方法生成的过渡界面连通性可能较低。Maskery 等[12]通过增加局部体积分数来改善过渡界面连通性,但是当两个以上的子结构融合时,这种方法将难以实现。杨辉[13]提出基于影响球分区的局部异构点阵结构设计方法,能够实现任意过渡边界、多种TPMS 点阵结构的融合。

尽管上述各类设计方法均能实现异构点阵结构设计,但各自存在的局限性,如过渡边界仍存在极小杆径、拓扑不连续等问题,极大影响了异构点阵结构的承载性能。此外,异构点阵混合排列模式对其性能规律的影响机制仍不清楚,限制了其在复杂航空构件中的应用。为此,本文提出基于子结构参数调控的异构三维点阵过渡边界优化方法,充分考虑多构型、多子结构方向、高连通性的界面优化设计,开展异构三维点阵融合设计及界面力学性能分析,为航空航天重大工程装备的轻量化设计提供技术基础。

1 异构三维点阵结构几何设计

1.1 TPMS 点阵单元造型设计

水平集近似方程是描述TPMS曲面最简单,也是使用最多的方法,几种TPMS 三维点阵 (P、G、D、IWP型点阵)的曲面隐式方程如下。

P 型点阵曲面方程为

G 型点阵曲面方程为

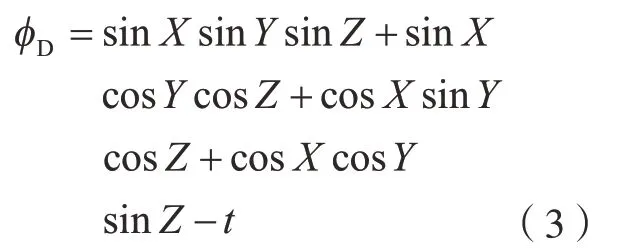

D 型点阵曲面方程为

IWP 型点阵曲面方程为

式中,X= 2πx/L;Y=2πy/L;Z=2πz/L;L为控制点阵单元尺寸,通过水平集常数t控制点阵结构的相对密度。几种常见的TPMS曲面结构如图1所示。

1.2 基于子结构参数调控的异构三

维点阵结构过渡边界优化设计

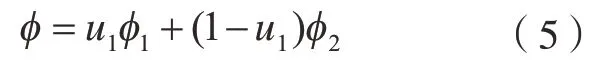

不同的TPMS 单元可以组合在一起生成复合TPMS 结构。一个新的复合TPMS 单元可以表示为

式中,φ1、φ2为两种点阵结构对应的隐式函数表达式;u1是权重常数,其值在[0,1]之间。

为了说明复合TPMS 的几何特征,图2 展示了复合TPMS 从P 单元到G 单元的渐变过程。相对密度统一设置为0.3,G 单元或P 单元的权重设置为0~1,步长为10%。随着G 单元比例的增加,P 单元的中心区域材料逐渐减少,且原有的互相垂直的杆分布,逐渐过渡为螺旋状的弯曲杆分布。因此,可以将复合TPMS 应用于异构三维点阵结构的过渡区,以实现点阵类型间的光滑过渡。

受复合TPMS 思想启发,为设计出具有几何高阶连续性的高承载异构点阵结构,提出了基于子结构参数调控的异构三维点阵结构设计方法,通过引入权重函数作为点阵类型隐式函数的局部参数,能够自主可控调节过渡区域的相对密度变化梯度,从而改善过渡区域的拓扑材料分布,增加连接杆厚度,实现多类点阵类型之间的光滑过渡,表达式为

式中,n为基于TPMS 的点阵结构类型数量;ai、bi(i=1,2,…,n–1)为调节点阵类型间过渡的密度变化梯度;ui为第i个点阵结构对应的权重函数。

图1 常见点阵结构Fig.1 Several common lattice structures

图2 复合TPMS 从P 单元到G 单元渐变过程Fig.2 Gradual change of compound TPMS from P unit to G unit

式中,G(x,y,z)为过渡边界函数;ki描述点阵类型之间的跃迁过渡宽度,较小的ki值会表现出更宽广的过渡区域,从而使点阵类型间过渡得更加缓慢。

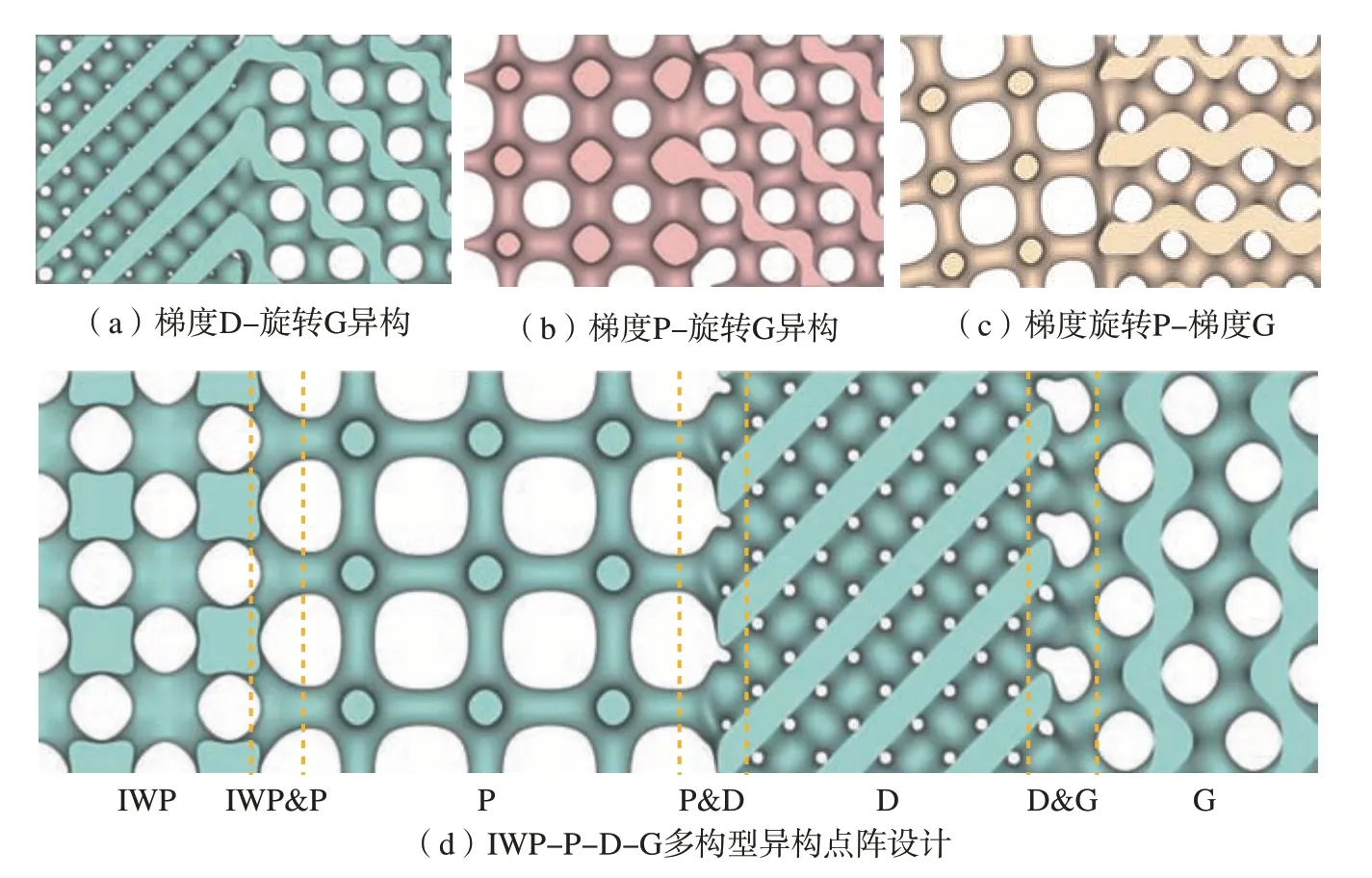

通过图3 可知,式(6)能够实现包含多个TPMS 点阵结构组成的多类型异构点阵融合设计,该方法最大的优点是提供了一个通用的和系统的设计模式,能够在一个集成的设计框架中设计出各种类型的异构点阵。此外,该方法具有局部灵活性,对于每个相邻点阵类型间的混合区域,可以通过调整ai、bi和跃迁过渡宽度ki值实现混合区域拓扑结构的自主可控调整,从而满足零件的使用性能需求。

图3 异构点阵结构设计案例Fig.3 Design cases of multi-lattice structures

2 异构三维点阵结构性能分析

2.1 过渡边界对异构三维点阵结构性能影响

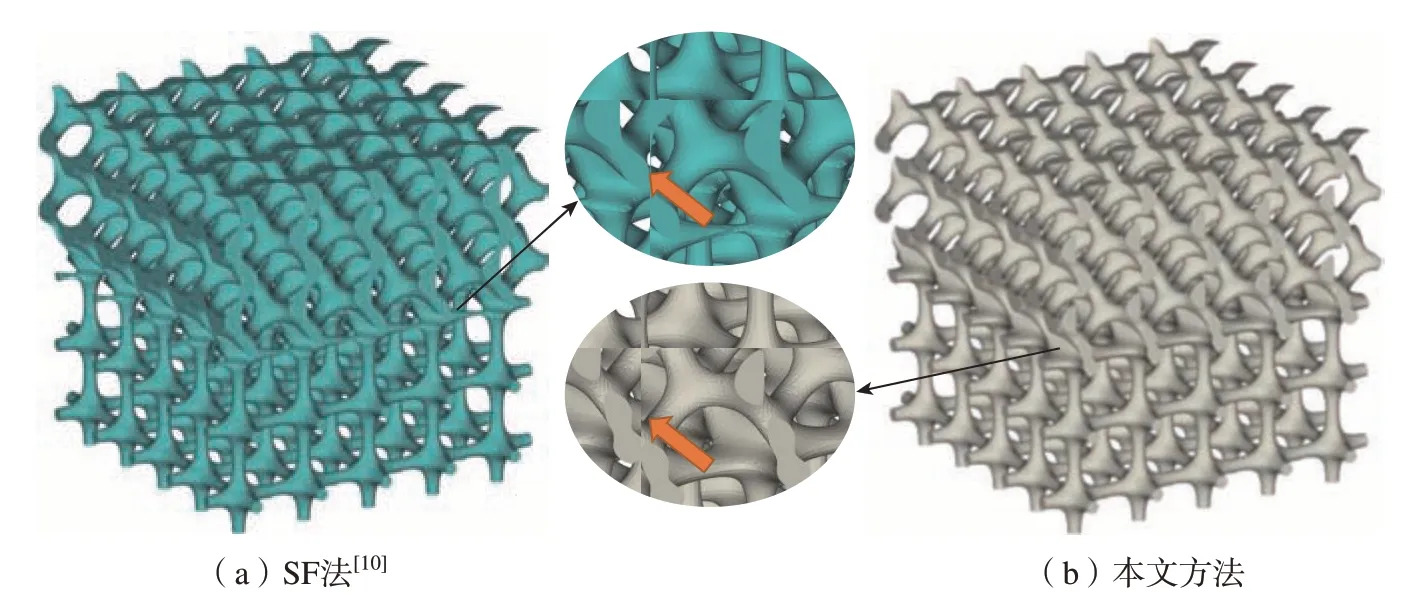

为了测试所提方法对结构性能提升的有效性,本研究选择P–G 异构点阵结构作为设计对象,设计域为30 mm×30 mm×30 mm,所选择的单胞尺寸L均为6 mm,P 型和G 型点阵的相对密度分别设置为10%和20%。分别采用SF 法[10]和本文提出的基于子结构参数调控的异构三维点阵结构设计方法生成该模型,如图4所示。

图4 过渡边界对异构三维点阵结构性能影响模型设计Fig.4 Model design of the influence of transition boundary on the performance of 3D multi-lattice structure

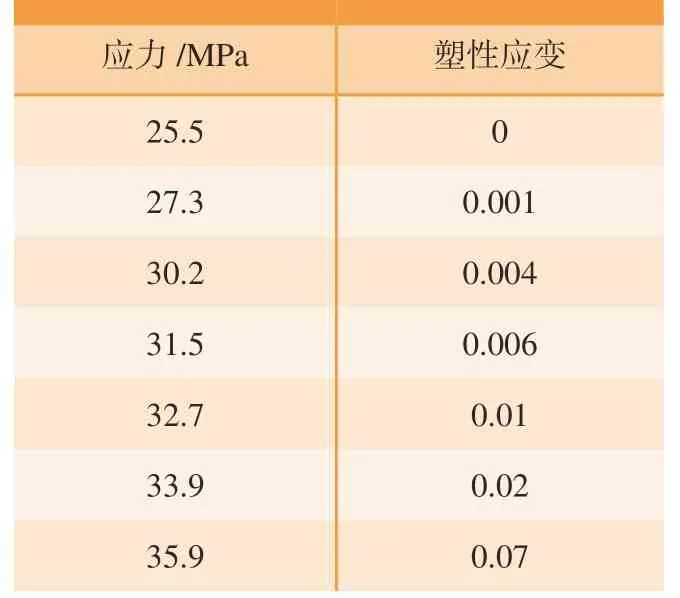

为了获得超高精度的点阵结构,选择了工程广泛使用的具有优异韧性和可加工性的工程树脂材料RC31,材料参数如表1 所示。使用Kings 系列激光3D 打印机进行光固化加工,切层厚度设置为25 μm,精度为± 0.05 mm,每个样品制造3 个。采用Abaqus/explicit 2016 进行数值模拟计算,预测点阵结构压缩力学性能和变形行为。为点阵结构赋予树脂(RC31)材料参数,网格划分采用的单元类型为C3D10M,对模型上表面施加垂直向下的位移载荷,下表面边界条件设置为ZASYMM,将限制结点在xoy平面的移动以及绕z轴的旋转。

表1 树脂RC31 材料参数Table 1 Material parameters of RC31 resin

在室温下用Instron5969 万能试验系统对样品开展准静态压缩测试,根据ISO 527–1—2012 测试标准将压缩速率设置为0.45 mm/min,压缩与准静态仿真结果如图5 所示,可以看出,在相同参数且样品制造精度符合标准的情况下,仿真与试验的结果基本一致。采用SF 法生成的P–G 异构点阵结构由于过渡边界缺乏横杆的连接,沿着压缩方向存在细长杆,当压力逐渐增加到某一极限时,压杆的直线平衡被破坏,从而逐渐过渡为曲杆,此时杆件已发生失稳。随着压力的微小增加,将引起杆件弯曲变形的显著增大,导致杆件丧失承载能力,在过渡区域发生破坏。而采用本文方法生成的P–G 异构点阵结构,其在过渡边界自主可控生成的拓扑结构,能够有效地将载荷从G 型点阵传递到P 型点阵,最终整个结构由于达到P 型点阵的抗压强度而发生破坏。

每个模型进行3 次重复试验,并将基于万能试验系统得到的压力–位移数据导入Origin 2018 进行后处理,从中挑选出可重复性较好的两组数据进行对比分析,得到图6 所示的应力–应变曲线。结合表2 进行分析可知,在相对密度几乎相同的情况下,采用基于子结构参数调控的异构三维点阵结构设计方法生成的P–G异构点阵结构强度提升52.2%,刚度几乎不变。这是因为两种结构的主要差异在于是否存在横杆,而垂直于压力方向的横杆并不会影响结构沿着压力方向抵抗变形的能力。说明过渡边界的拓扑形状是影响异构点阵结构性能指标的关键因素,同时也验证了所提方法的高承载特性。

2.2 不同构型的异构三维点阵结构力学性能分析

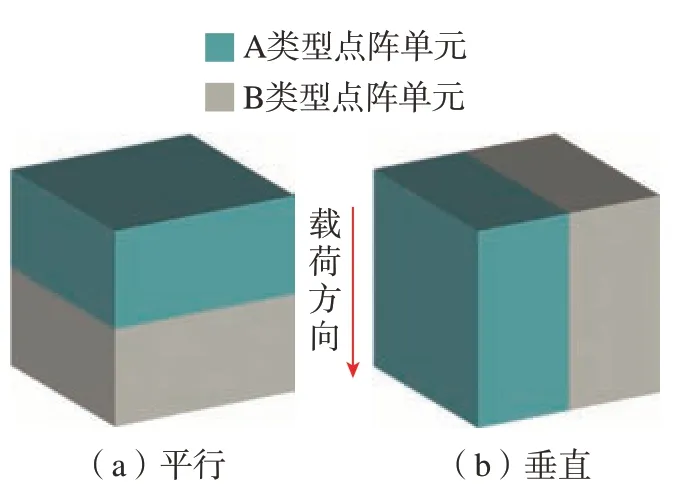

为了探索混合排列模式对异构点阵结构变形行为和承载能力的影响,研究了平行和垂直两种主要的空间布置模式,如图7 所示。平行模式被认为载荷方向平行于异构融合方向;而垂直模式则为承载方向垂直于融合方向。

为此,设计了分别由P、G、IWP两两融合形成的3 种类型异构点阵结构,用于评估平行和垂直排列模式对其承载能力和变形行为的影响,并设计了P、G 和IWP 单一构型的均匀点阵结构作为对比分析,如图8 所示。其中点阵单元尺寸为5 mm,设计域为30 mm×30 mm×30 mm,每种类型的点阵单元相对密度为10%。

使用商用软件ABAQUS 进行准静态压缩仿真模拟,分析不同类型点阵结构变形破坏模式,仿真参数的设置与2.1 节一致。仿真结果如图9 所示,展示了6 种点阵结构平行加载模式下的应力云图。从变形破坏模式看,P 型点阵由于其所有杆的拓扑方向均为沿着或垂直于加载方向,在承受压力后,沿着压力方向的最小截面处首先因应力达到材料屈服强度而发生逐层破坏,为典型的拉伸主导型点阵结构,该类结构具有较强的屈服强度和较低的断裂应变,如图9(a)所示;而G 和IWP 型点阵由于所有杆的拓扑方向均与加载方向具有一定角度,随着压缩应变的进行,杆的内部产生的弯矩也在逐渐增加,使得结点处的应力逐渐增大,最终达到材料弯曲强度而发生破坏,整个结构表现为剪切带破坏,为弯曲主导型点阵结构,该类结构具有较低的抗压强度和较高的塑性应变,如图9(b)和(c)所示;而对于3 种异构点阵结构,在承受压力后,应力由A 型点阵通过界面传递到B 型点阵,其破坏的起始点均为达到弱相的屈服点而发生失效,如图9(e)~ (f)。值得一提的是,观察到的异构点阵结构变形模式与文献中报道的完全不同[14],在这些研究中,异构点阵结构均在界面处发生失效,这种失效机制归因于界面处的质量分布不均。

图5 SF 法和本文方法生成的P–G 异构点阵结构试验与仿真结果Fig.5 Experiment and simulation results of P-G multi-lattice structures generated by SF method and our method

图6 SF 法和本文方法生成的P–G 异构点阵结构应力–应变曲线Fig.6 Stress–strain curve of P–G multi-lattice structures generated based on SF method and our method

表2 不同过渡边界的异构三维点阵结构机械性能Table 2 Mechanical properties of 3D multi-lattice structures with different transition boundaries

图7 具有两种子结构的异构点阵结构典型排列模式Fig.7 Typical arrangement patterns of multi-lattice structure composed of two substructures

图8 3 种类型异构点阵结构及P、G、IWP 均匀点阵结构Fig.8 Three types of multi-lattice structures and uniform P, G, IWP lattice structures

图9 加载方向平行于融合方向的应力云图Fig.9 Stress cloud diagram with loading direction parallel to the fusion direction

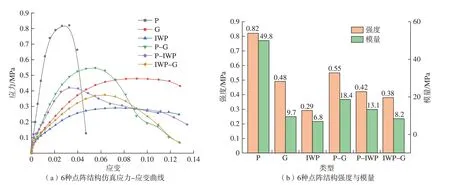

如图10 所示,从承载能力看,对于单一构型点阵结构,P 型点阵承载效果显著高于G 型和IWP 型点阵结构,强度分别为G 型、IWP 型的1.7倍和2.8 倍,而模量更是高达5 倍以上,但其达到屈服时的应变非常小,这对于能量吸收效果是不利的,这也表明不同点阵结构具有独特的性能优势,同时也说明了沿着加载方向的杆能显著提升结构强度,具有一定角度的杆能增加结构的塑性。而对于平行模式的异构点阵结构,其强度与模量均在构成该异构点阵的两种均质点阵子结构的强度与模量之间。就数值而言,模量和强度为:P–G>P–IWP>IWP–G,这表明构成异构点阵的子结构承载能力越高,表现出的机械性能越好。

图10 加载方向平行于融合方向的应力–应变曲线及机械性能Fig.10 Stress-strain curves and mechanical properties of the loading direction parallel to the fusion direction

对于垂直模式的异构点阵结构,其与平行模式有着明显不同的变形破坏模式,如图11 所示。对于P–G异构点阵结构,该结构为拉伸主导与弯曲主导型点阵结构的组合,承受载荷后,P 型点阵沿着载荷方向的杆承受较大的压力,率先达到屈服,进而产生破坏的起始点,表现出逐层破坏,随着压缩应变的进一步增大,载荷通过界面传递到G 型点阵,此时,整个结构主要为G 型点阵承受载荷,发生剪切破坏,P 型点阵的垂直杆也被拉拽成与载荷方向成一定角度杆,从而表现出逐层与剪切带组合的变形破坏模式,如图11(a)所示。P–IWP 异构点阵结构与P–G 表现出类似的变形破坏模式,如图11(b)所示。而对于IWP–G 异构点阵结构,其为两种弯曲主导型点阵结构的组合,变形时出现的起始剪切带从G型点阵通过界面扩展到IWP型点阵,整个结构表现出剪切带破坏,如图11(c)所示。

图11 加载方向垂直于融合方向的应力云图Fig.11 Stress cloud diagram with loading direction perpendicular to the fusion direction

表3 异构点阵结构杨氏模量理论预测Table 3 Theoretical prediction of Young’s modulus of multi-lattice structures

如图12 所示,展示了垂直模式下的6 种点阵结构应力–应变曲线及强度与模量值。数值上,就强度与模量而言:P–G>P–IWP>IWP–G;与平行模式的异构点阵结构具有一致的结论,垂直模式的异构点阵结构的强度与模量也介于构成该异构点阵的两种均质点阵子结构的强度与模量之间。但垂直模式的模量显著高于平行模式的异构点阵结构,这是因为垂直模式由两种均质点阵结构共同承受载荷,而平行模式破坏的起始点为弱相。

事实上,在连续介质力学的一般框架中,通常利用复合材料的混合规则来预测异质结构的宏观性能,该框架亦可应用于预测异构点阵结构的杨氏模量,对于平行模式的杨氏模量可以由式(8)预测。式中,E为异构点阵结构的理论预测值;n为总层数;Ei为对应层的弹性模量。该模型类似于弹簧串联的等效刚度求解。对于垂直模式的异构点阵结构杨氏模量预测为非常狭窄的,其杨氏模量通常难以通过数值仿真精确求解,为简化预测公式,忽略过渡区对异构点阵结构杨氏模量的影响,同时将该模型用于检查融合效果的参考。如表3 所示,相较于平行模式,垂直模式下的预测精度较高;两种模式下,理论预测的杨氏模量均低于有限元仿真值,这表明本文设计方法的融合过渡区域的拓扑结构具有较高的抵抗变形能力,能够保证不因界面的弱刚度而使结构发生失效。

3 结论

理论上,应该将异构点阵结构划分为A 型点阵、过渡区和B 型点阵3 部分,但过渡区域的宽度往往是

(1) 通过自主可控调节过渡区域的相对密度变化梯度,实现了融合边界的几何高阶连续优化,改善了不同点阵构型之间的连通性。

(2)异构点阵结构合理的界面形态能够有效传递载荷,避免载荷集中在界面处,造成结构发生灾难性破坏。

图12 加载方向垂直于融合方向的应力–应变曲线及机械性能Fig.12 Stress–strain curves and mechanical properties of the loading direction perpendicular to the fusion direction

(3) 异构点阵结构的强度与模量均在构成该异构点阵的两种均质点阵子结构的强度与模量之间;此外,垂直模式下的模量与强度高于平行模式。

(4)在平行模式下,异构点阵结构破坏的起始点均为达到子结构弱相的屈服点而发生失效;而垂直模式下,对于拉伸与弯曲主导组成的异构点阵结构表现出逐层与剪切带组合的变形破坏模式。