660 MW四墙切圆锅炉燃烧优化技术研究

2022-07-30段宏波程智海赵庆东

段宏波, 程 鸿, 程智海, 赵庆东, 吴 涛, 朱 尧

(1. 国家电投集团江西电力有限公司, 南昌 330096;2. 上海电力大学 能源与机械工程学院, 上海 200090)

四墙切圆燃烧配备PM燃烧器是煤粉锅炉中比较有特点的一种设计组合,四墙切圆锅炉的运行特性与四角切圆锅炉有显著不同。针对四墙切圆锅炉燃烧调整、深度调峰[1]、炉膛结焦、高温腐蚀[2]、射流燃烧特性[3-4],以及PM燃烧器结构对浓淡相煤粉分配比例的影响、燃烧器浓淡相比例对燃烧性能的影响[5-6]等内容,国内研究人员利用试验研究和数值模拟等方法开展了诸多研究工作。

笔者利用数值模拟方法,对四墙切圆锅炉由于制粉系统布置方式造成不同位置燃烧器之间风粉管道长度不同而产生的各燃烧器煤粉流量不均匀问题进行了定量分析。在燃烧调整试验中,根据炉膛内不同区域热负荷偏差特点,结合PM燃烧器浓淡相喷口布置方式产生的炉膛热负荷在垂直方向分布不均匀的特点,制定每个燃烧器的精细化燃烧调整方案,以降低炉膛内燃烧热偏差,解决受热面管壁超温和水冷壁高温腐蚀问题。

1 设备概况

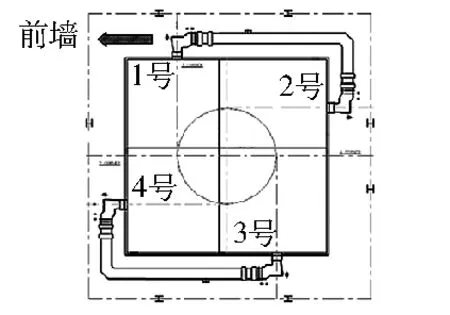

试验锅炉为660 MW超超临界参数变压运行直流锅炉,采用П形布置、单炉膛、内螺纹管垂直上升膜式水冷壁、CUF(circular ultra firing)墙式切圆燃烧。燃烧器编号和前后左右墙的对应关系见图1。

图1 CUF四墙切圆锅炉燃烧俯视简图

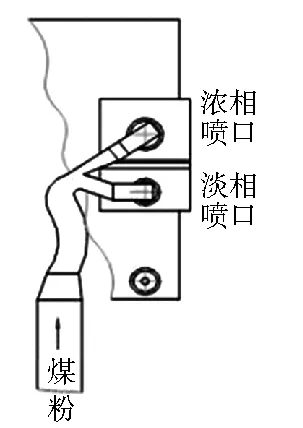

除A层燃烧器为等离子燃烧器外,其他燃烧器均采用PM型浓淡分离直流燃烧器,燃烧器结构见图2。

图2 PM燃烧器结构图

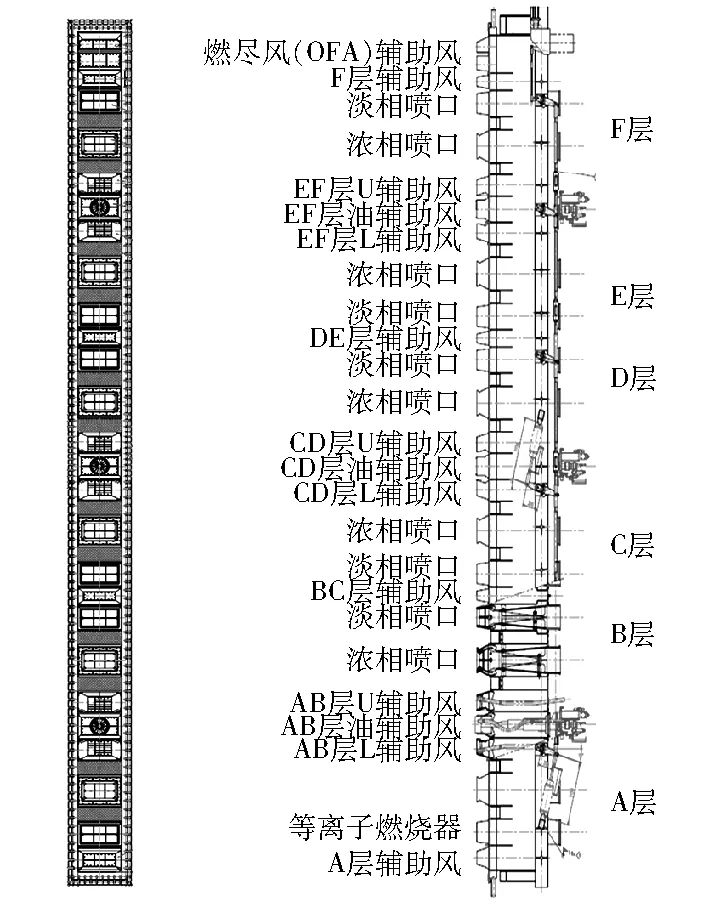

B、D、F层燃烧器喷口采用下浓上淡,C、E层燃烧器喷口采用上浓下淡的布置方式。B、C层,D、E层燃烧器的淡相喷口之间各布置1层辅助风;A、B层,C、D层,E、F层燃烧器的浓相喷口之间各布置3层辅助风。燃烧器区域布置26层二次风挡板,布置方式见图3。

图3 燃烧器布置方式

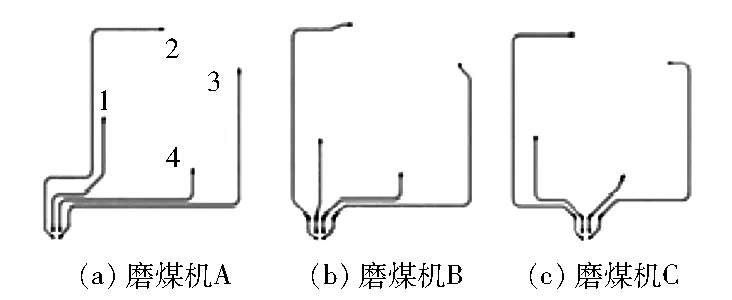

每台锅炉配备6台ZGM113型直吹式中速磨煤机,采用前墙布置的正压直吹式冷一次风制粉系统。设计煤粉细度R90为18%,煤粉均匀性系数为1.1。

2 存在的问题

自投产以来,锅炉长期存在低负荷时水冷壁温度波动大,左右墙水冷壁温度经常出现此涨彼落的交替变化,造成水冷壁管壁超温。超温主要集中在燃烧器靠近旋转气流上游的水冷壁区域。

高负荷时,后屏过热器左右侧壁温偏差大,右侧壁温比左侧偏高50~80 K,造成右侧后屏过热器超温频繁。

水冷壁燃烧器区域存在高温腐蚀,严重区域的水冷壁每年减薄超过1.5 mm,部分水冷壁壁面被腐蚀区域呈三角形。

3 原因分析

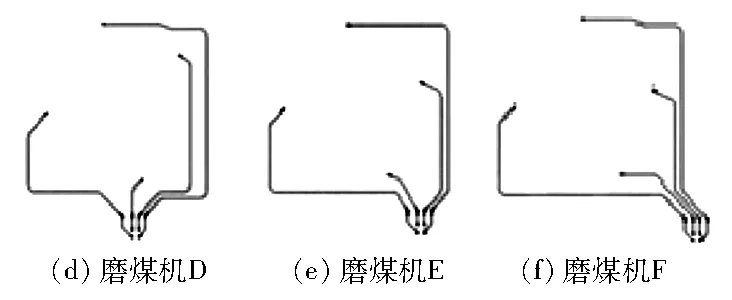

3.1 制粉系统

制粉系统采用前墙布置,磨煤机排列顺序和风粉管道布置见图4。各台磨煤机到不同位置燃烧器的风粉管道长度存在较大差异,导致同一层燃烧器之间风粉流量不同,即同层燃烧器出力存在偏差。由于燃烧器出力偏差引起不同燃烧器之间着火速度不平衡是炉膛出口产生燃烧热偏差的重要原因。根据燃烧器的出力偏差特性,控制每个燃烧器的着火速度尽量均匀是减少燃烧热偏差的有效技术手段。

图4 磨煤机和风粉管道布置图

为定量分析各台磨煤机同层燃烧器的出力偏差,利用数值模拟方法,对热态条件下,各台磨煤机对应不同燃烧器的出力偏差进行了模拟计算。模拟的边界条件如下:磨煤机出口温度为75 ℃,磨煤机质量流量为48 t/h,平均煤粉粒径为50 μm,各风粉管道中煤粉质量分数相同(约为0.5)。

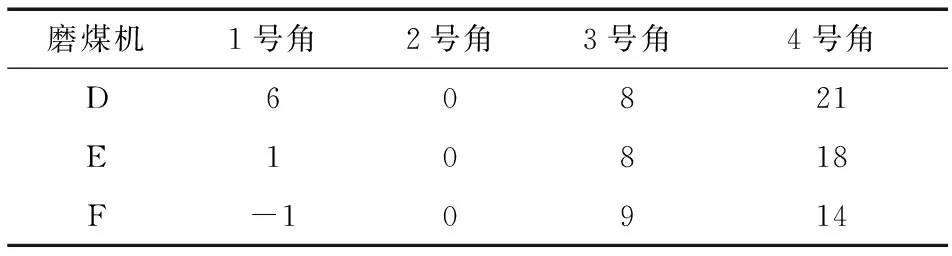

表1为各台磨煤机出口到对应燃烧器入口的风粉管道长度。由表1可以看出:各台磨煤机出口风粉管道长度不同,其中D磨煤机2号角风粉管道长度是4号角风粉管道长度的2.78倍。不同磨煤机同层燃烧器出力偏差特性的差异造成炉膛燃烧热偏差特性随着磨煤机运行方式变化而显著不同。运行过程中,D磨煤机运行方式变化对锅炉热偏差特性的影响尤其明显。水冷壁后墙C、D磨煤机4号角燃烧器对应区域的高温腐蚀相对严重,这与C、D磨煤机4号角燃烧器风粉管道长度偏差较大的特性相吻合。

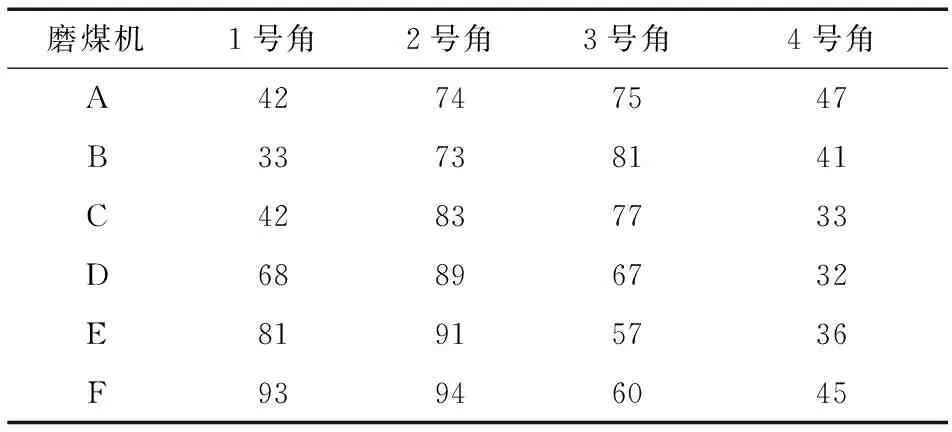

表1 磨煤机风粉管长度 m

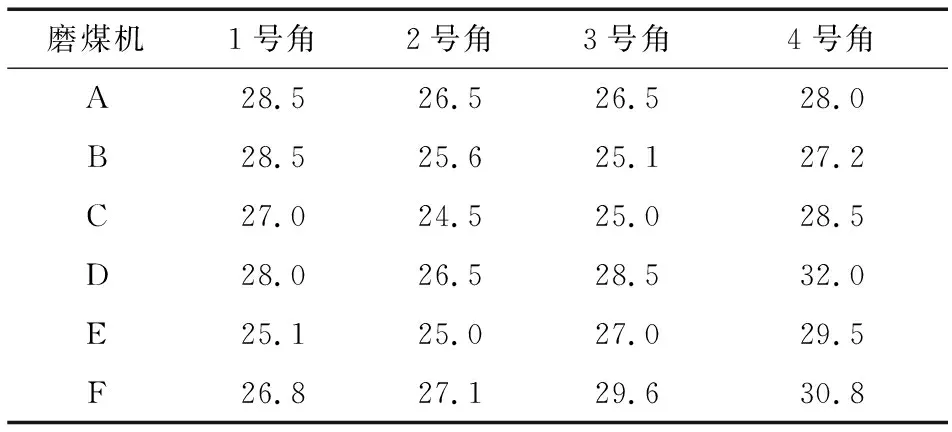

表2、表3为数值模拟计算得到的磨煤机风粉管道热态时的风粉流速,以及各个燃烧器风粉流速与2号角燃烧器风粉流速的相对偏差。由表2可以看出:各台磨煤机2号角燃烧器的风粉流速均处于最低水平;4号角燃烧器风粉流速总体上都比较高。热态条件下,风粉管道中风粉流速的偏差比风粉管道长度偏差小。C、D磨煤机4号角燃烧器风粉流速的相对偏差达到了16%和21%。在风粉管道直径相同、管内煤粉浓度相同的情况下,风粉流速的偏差就代表了燃烧器的出力偏差。

表2 磨煤机风粉管道热态时的风粉流速 m/s

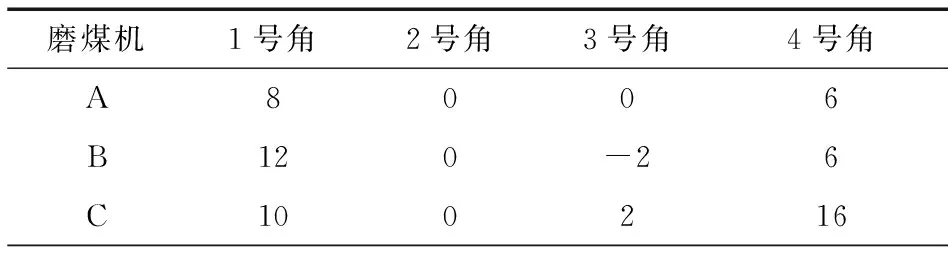

表3 燃烧器风粉流速相对偏差 %

表3(续)

高负荷情况下,为了维持主蒸汽温度在设计值附近,一般采用B、C、D、E、F磨煤机运行,A磨煤机备用的方式。在该运行方式下,4号角所有燃烧器和2号角所有燃烧器的总风粉流速相对偏差为15%,左、右墙燃烧器的风粉流速和2号角燃烧器的风粉流速相对偏差分别为6%和5%。

4号角燃烧器布置于前墙右侧,2号角燃烧器布置于后墙左侧,导致炉膛右侧燃烧热负荷明显偏高于炉膛左侧。与此同时,4号角燃烧器风粉流速高,造成煤粉气流在燃烧器喷口着火区域停留时间缩短,着火推迟,火焰中心上移。高负荷时,炉膛烟气量大,煤粉在炉膛内停留时间缩短,着火速度变化对炉膛出口热偏差的影响加强。4号角燃烧器着火速度降低,引起炉膛右侧后屏区域炉膛烟温偏高是造成高负荷时右侧后屏过热器壁温偏高、受热面容易发生超温的主要原因。运行过程中,需要重点采取提高4号角燃烧器着火和燃尽速度、降低炉膛右侧区域火焰高度的燃烧调整手段来缓解炉膛出口右侧区域热负荷偏高的问题。

3.2 燃烧器布置方式的影响

由于各层燃烧器浓淡相喷口布置位置不同,以及各层燃烧器之间辅助风喷口布置方式的不同,造成沿炉膛高度方向燃烧热负荷呈现波浪形分布,客观上具有了燃烧器分组布置的控制特征。

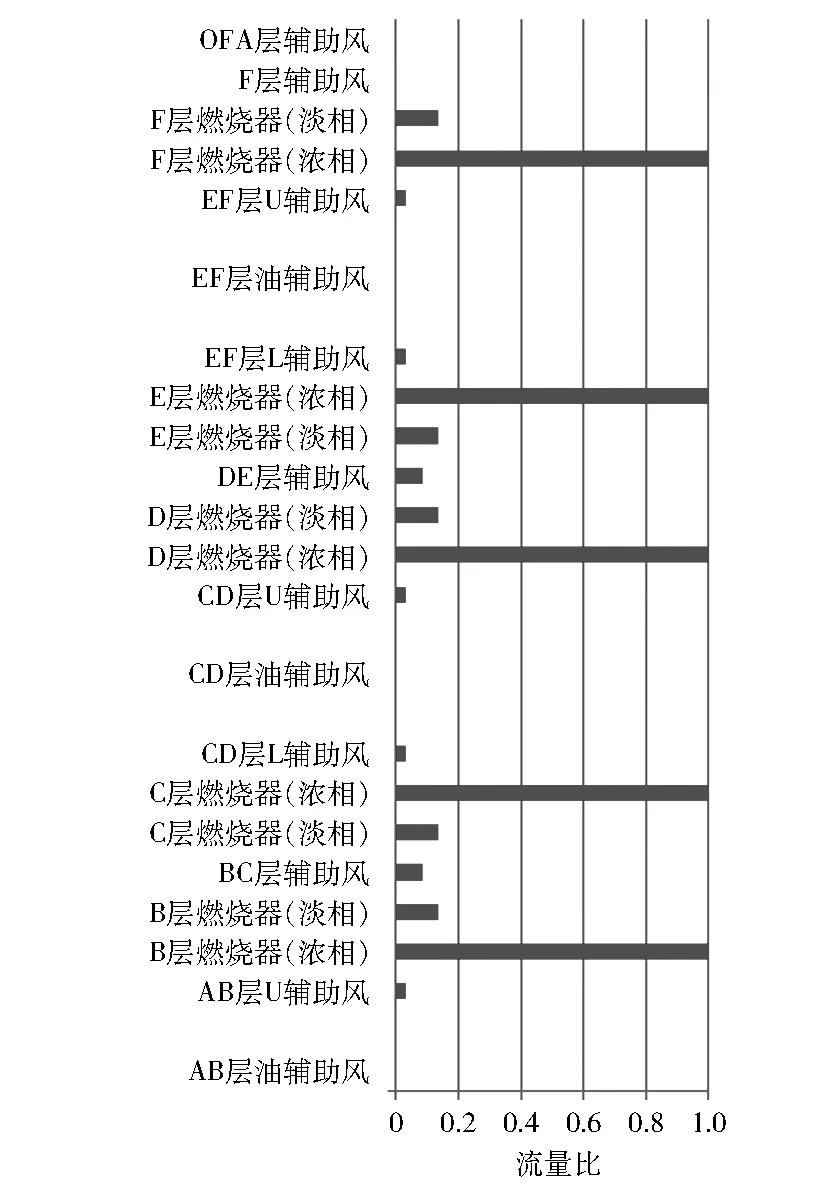

根据锅炉炉膛热力计算标准,燃烧器区域壁面热负荷的计算区域为最外侧燃烧器中心线上下0.5 m范围。借鉴该计算方法,假设一次风喷口的煤粉流量以喷口中心线对称,喷口中心线风粉流量为最大值,喷口高度为0.3 m,沿喷口高度方向风粉浓度分布符合正态分布特征,可以计算得到各喷口中心线对应的煤粉流量比,即各喷口中心线煤粉流量和浓相喷口中心线煤粉流量的比值。

在额定负荷下B、C、D、E、F磨煤机运行,各台磨煤机煤质及煤量相同,则各喷口中心线的煤粉流量比见图5。此时,各喷口的煤粉流量比大致代表了各喷口中心线处的热负荷强度。由图5可以看出:高负荷条件下,沿炉膛高度方向热负荷分布呈现B、C层和D、E层燃烧器各为一组热负荷集中区域,F层燃烧器为一组热负荷集中区域。

图5 各层喷口煤粉流量比

4 燃烧调整试验

由于该锅炉二次风挡板数量较多,燃烧器区域配风挡板开度大多维持在60%~80%应通过调整OFA挡板开度来控制主燃区和OFA的风量比例,达到调整燃烧热偏差、减少受热面超温风险的目的。但是,实际调整效果缺乏明显的规律性。

针对各台磨煤机每个燃烧器的出力不同,燃烧器配风挡板数量较多,不同位置燃烧特性偏差明显,手动调整无法满足根据工况变化及时、准确调整挡板开度的情况,采取对每个二次风挡板单独进行自动控制逻辑组态,在自动控制方式下,根据燃烧器出力变化情况对挡板开度进行调整的技术方案。

4.1 周界风优化

PM燃烧器浓淡相喷口的煤粉浓度存在显著差异[1],浓相喷口的煤粉浓度非常高,淡相喷口的煤粉浓度非常低。针对这一特点,优化过程中将淡相喷口的周界风挡板开度由50%左右调整为各种工况下均保持7%,以尽最大可能提高喷口区域温度,加快煤粉的着火速度。

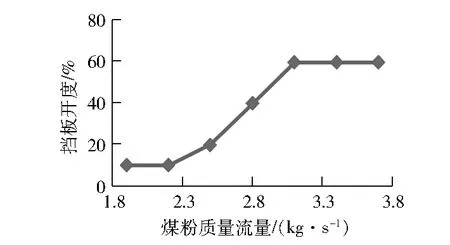

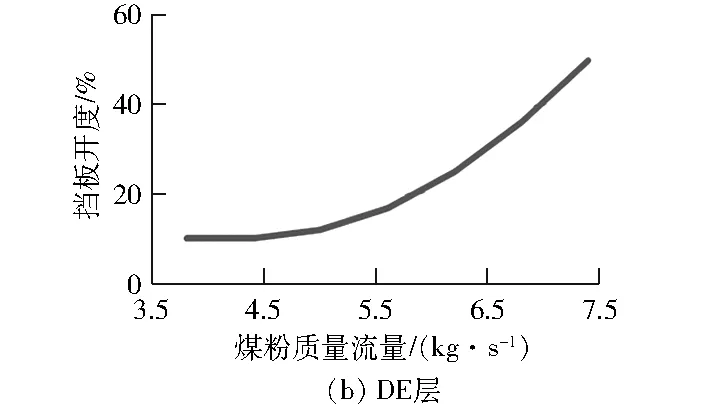

浓相喷口周界风挡板开度的调整,采取了随着燃烧器出力变化同步调整的策略,通过适当减小周界风量来提高煤粉的着火速度。图6为浓相喷口周界风挡板开度曲线。

图6 浓相喷口周界风挡板开度曲线

4.2 辅助风优化

燃烧优化过程中,根据燃烧器高度方向布置位置的不同,采取了按照喷口热负荷大小进行差异化配风的调整思路。其中,A层和F层燃烧器单独成组制定燃烧控制策略。B、C层和D、E层燃烧器如果同时运行,则将其合并作为一组,制定燃烧调整控制策略。B、C层或D、E层燃烧器如果停运,则将其和A层、F层燃烧器一样单独成组制定燃烧控制策略。

将A层燃烧器下部的A层辅助风作为托底风,采取随负荷增加逐渐开大的优化策略。

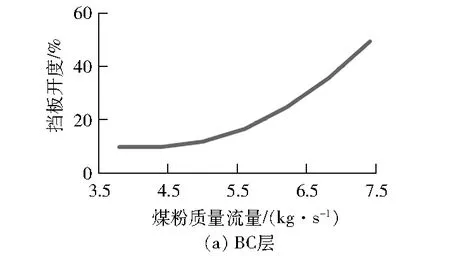

B、C层和D、E层燃烧器同时运行,将其分别作为一组燃烧器,燃烧器组两端辅助风挡板保持80%~100%开度。一方面是为了保证煤粉燃烧所需要的充分的氧量供给,另一方面可以起到增加烟气的扰动,加快煤粉燃尽速度的作用。两层燃烧器之间BC层、DE层辅助风根据其上下层燃烧器计算的总煤粉量来调节开度。随着总煤粉量的增加,开度逐渐增大。通过合理减小BC层、DE层辅助风挡板开度,达到提高燃烧器组中心温度、提高燃烧器着火速度的目的。图7为BC层、DE层辅助风挡板开度曲线。

图7 BC、DE层辅助风挡板开度曲线

当将一层燃烧器单独作为一组进行调节控制时,调整的原则为浓相喷口邻近的辅助风挡板开度保持60%~80%,淡相喷口邻近辅助风挡板随着喷口煤粉量增加,在10%~30%调整。

各层油辅助二次风挡板开度由运行人员根据炉膛出口热负荷偏差和再热蒸汽温度进行调整。

4.3 OFA优化

OFA挡板开度主要依据脱硝系统入口氮氧化物(NOx)浓度进行调整,NOx浓度增加,OFA挡板开度加大,反之OFA挡板开度减小。

为降低炉膛出口右侧火焰中心高度,减小炉膛出口左右侧热负荷偏差。将2、3号角OFA挡板垂直摆角由水平位置调整为下倾15°,以降低后墙区域的火焰中心高度。前墙1、4号角OFA挡板垂直摆角保持水平。

将1、4号角OFA挡板水平摆角由0°调整为反切25°,将2、3号角OFA挡板水平摆角调整为正切25°,以提高左侧炉膛出口热负荷强度,减少左右侧炉膛出口热负荷偏差。

4.4 一次风量优化

低负荷运行时磨煤机煤粉质量流量降低至30 t/h左右。在磨煤机出口温度设定为85 ℃的情况下,各台磨煤机仍然存在需要利用冷风挡板控制磨煤机出口温度的现象,冷风挡板开度最大达到40%以上。该现象说明低负荷时,磨煤机一次风流量偏大,一次风煤粉浓度偏低,会对着火产生不利影响。

针对磨煤机出口温度受煤质变化影响较大的特点,在磨煤机一次风量控制逻辑中增加了冷风挡板开度和磨煤机筒体压差对一次风量控制的修正。在磨煤机煤粉质量流量低于35 t/h、筒体压差小于设定值的条件下,随着冷风挡板开度增加,逐渐减小一次风量。在保证磨煤机安全运行的条件下,尽量减少一次风量,以改善煤粉着火条件。

4.5 优化效果

经燃烧优化调整后,实现了变煤种条件下一次风量的自动修正和大部分二次风挡板开度随工况变化自动调整,提高了配风比例调整的精度。低负荷时,水冷壁壁温偏差由调整前的50~70 K,减小到20~40 K,壁温分布均匀性显著提高,水冷壁超温频率降低90%以上。后屏过热器左右侧壁温偏差由50~80 K降低至30 K以内,避免了在额定蒸汽温度参数下,后屏过热器管壁超温。

5 结语

对于磨煤机前墙布置的四墙切圆锅炉,风粉管道的长度偏差是引起不同燃烧器热负荷偏差的重要原因,运行调整过程中需要根据燃烧器出力偏差对各燃烧器的配风比例进行精确调整。

大型煤粉锅炉配风挡板数量众多,手动控制方式无法满足配风挡板同步调整的技术要求,需要通过配风自动调整来实现精确配风的技术目标。

针对燃烧器组在垂直方向不同区域热负荷分布不均匀的布置特点,采取差异化的配风控制方案是提高炉内热负荷均匀性的重要技术手段。