超超临界机组再热安全门阀座密封面现场再制造

2022-07-30祝雷渊卢志龙马耀清

卢 健,唐 彬, 祝雷渊,卢志龙,马耀清

(1. 上海上电漕泾发电有限公司, 上海 201507;2.上海电力股份有限公司 吴泾热电厂, 上海 200241)

随着超超临界燃煤发电机组的普及应用,发电设备“家族性”缺陷随之暴露,高压阀门基材与堆焊层“脱壳”是其中一类典型缺陷[1]。某电厂1 000 MW机组高温再热蒸汽管道分布有A、B、C、D 4台安全门,工作压力为6.0 MPa,工作温度为603 ℃。

2021年,对高温再热蒸汽管道安全门(简称再热安全门)D解体检修时发现其阀座密封面Stellite硬质合金部分脱落,直接影响机组的安全性和设备正常运行,必须对再热安全门阀座密封面进行修复[2]。

1 再热安全门阀座概况

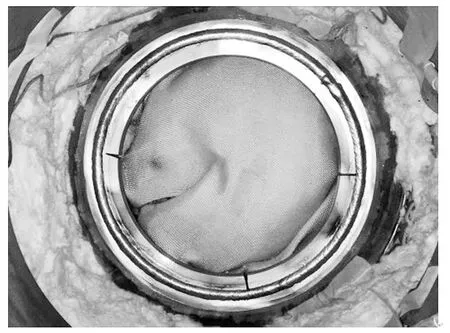

再热安全门阀座密封面缺陷形貌见图1。

图1 缺陷形貌

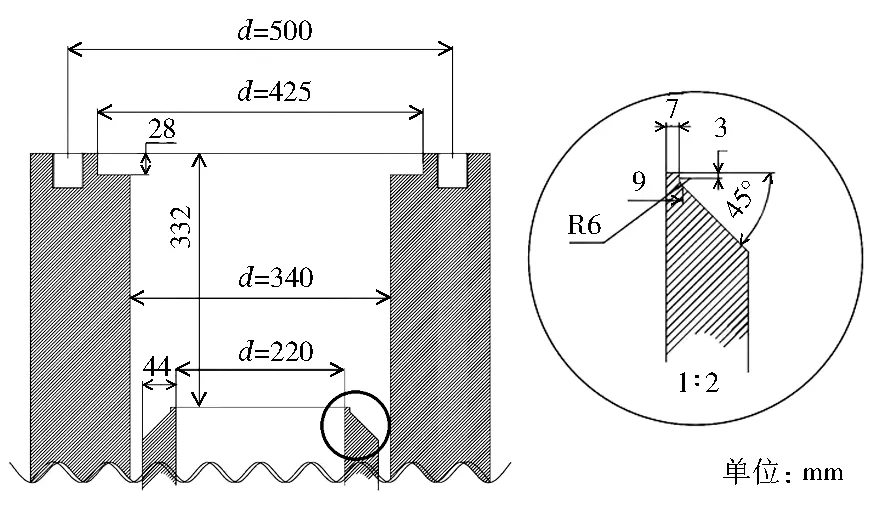

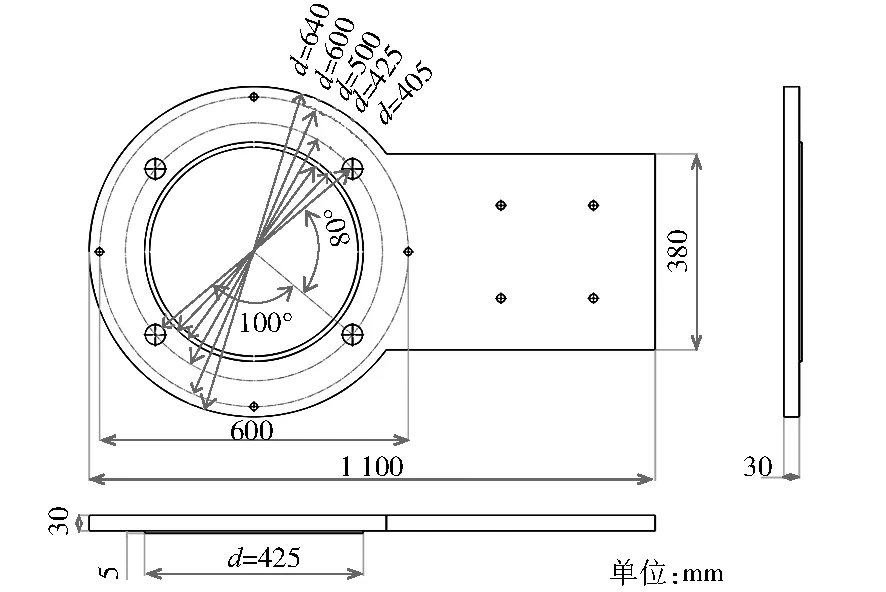

再热安全门阀座和阀体的材质相同,材料号为1.4905,牌号为X11CrMoWVNb9-1-1,阀芯材料号为1.4903,牌号为X10CrMoVNb9-1,均属于EN 10088-1—2005 《不锈钢 第1部分:不锈钢系列》中的马氏体不锈钢。再热安全门阀座现场测绘尺寸见图2。

图2 再热安全门阀座现场测绘尺寸

阀芯和阀座密封面原制造工艺为等离子转移弧堆焊(PTA),阀芯密封面材质为Stellite 21;阀座密封面材质为Stellite 6,现场实测表面硬度为43HRC~47HRC。

2 原因分析

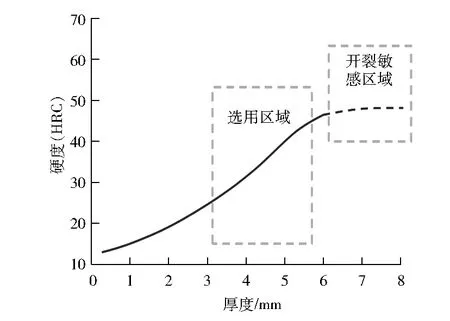

Stellite硬质合金含碳量中等(含碳质量分数为0.5%~1.6%),硬度较高,具有良好的耐磨及耐高温性能,典型使用场景包括蒸汽阀门及化工阀门密封面材料。Stellite硬质合金的硬度与厚度近似成正比递增关系(见图3)。

图3 Stellite硬质合金厚度与硬度关系

从图3可以看出,当硬度>44HRC时,即进入开裂敏感区域。综合现场检查情况,造成设备现状的主要原因包括以下3个方面:

(1) 阀座密封面Stellite硬质合金PTA制造工艺控制不当,密封面硬度偏高,在运行过程中出现了脆硬相。这是硬质合金失效的根本原因。

(2) Stellite硬质合金与X11CrMoWVNb9-1-1钢基材咬合力不够。

(3) 再热安全门动作频繁加剧缺陷发展。

3 修复方案

针对目前再热安全门阀座存在的问题,制定现场修复方案并实施。

3.1 修复工艺流程

(1) 对阀座原密封面车削至基材,确认无裂纹等缺陷并经无损检测合格。

(2) 为避免在X11CrMoWVNb9-1-1钢基材上直接堆焊Stellite硬质合金而较易产生的结合部位层间开裂,应采用镍基合金过渡[3]。焊材选择应满足再热安全门工况要求,选用镍基625合金系列的ERNiCrMo-3材料,可保证再热安全门在高温条件下的运行可靠性[4]。

(3) 进行密封面Stellite硬质合金堆焊,同时进行热处理工作。待热处理工作结束后对硬质合金表面进行粗加工,经无损检测和硬度检测合格后,再进行精加工至合适尺寸并确保符合粗糙度要求。

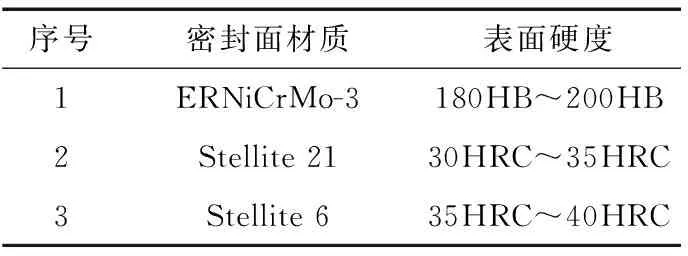

3.2 密封面材质

为了保证再热安全门阀座密封面使用过程中的高温耐磨性和冲刷性能[5],恢复原厂部件设计性能,密封面的材质应采用Stellite硬质合金,厚度为5 mm。各密封面材料的硬度推荐范围见表1[6-8]。

表1 密封面材质的硬度推荐范围

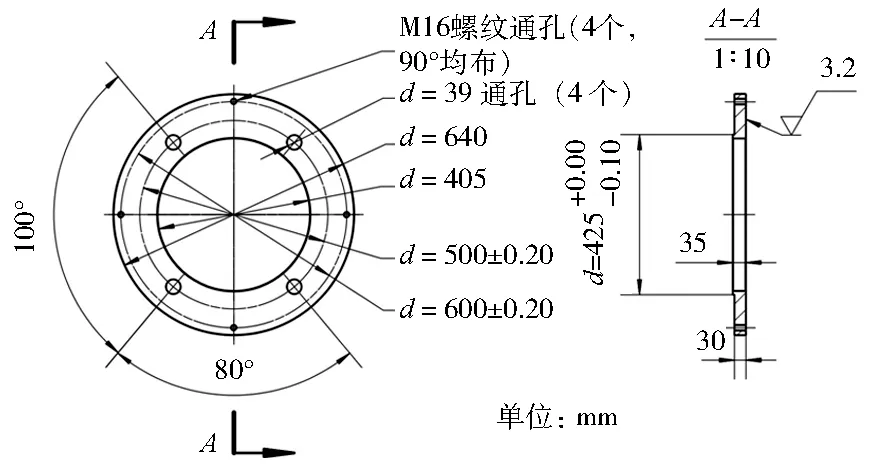

3.3 机加工

为了保证机加工质量,依据再热安全门阀座的设备构造及相关尺寸,现场加工应选用数控车削机。同时,依据实际情况制作定位工装,见图4。通过实际制作定位工装及数控车削机的配合使用,保证现场机加工精度满足工程需求。

图4 机加工定位工装

3.4 衬圈制备

为了确保加工尺寸,应预先加工堆焊衬圈,并以其作为阀座密封面堆焊基准。堆焊衬圈材质选择与基材相近的SA182-F91,堆焊衬圈外径为220 mm,内径为186 mm,厚度为15 mm。切开堆焊衬圈内圈多处,以释放焊接过程中的应力(见图5)。堆焊衬圈与阀座采用镍基焊材焊接,堆焊衬圈内圈放置深度为350 mm左右。在阀座密封面堆焊热处理完成并无损检测合格后,取出该堆焊衬圈,进行下一步密封面精加工。

图5 衬圈制备

3.5 焊接

安全门阀座密封面硬质合金的再制造需要在狭小空间内进行堆焊。同时,管道进出口通道内的气流会加大焊接部位的局部温差,直接影响焊接质量,产生裂纹的概率亦会大幅度增加。因此,焊前必须严密封堵管道进出口通道。

考虑到现场环境和检修工期等诸多因素,从可行性角度出发,应采用柔性更好的小型六轴联动机器人弧焊装备。为保证基材修复和密封面堆焊质量,应制作焊接定位工装(见图6)。根据堆焊的材质和表面质量要求,焊接保护气体应选择具有还原性的氩氢混合型气体。Stellite硬质合金堆焊不采用脉冲焊接方式时,与基材的咬合力更好;但是,本体镍基补焊应采用脉冲方式。

图6 焊接定位工装

3.6 热处理

再热安全门阀座密封面现场再制造工作必须采用焊接与热处理协同工艺,只针对阀座进行局部加热。整个热过程的参数控制是关键,焊前预热、回火温度、保温时间、升降温速率等参数的选择与阀座基材的热处理工艺参数应保持一致。热处理采用外部电阻加热和内部中频感应线圈加热的方式,其中电阻加热为辅,中频感应线圈加热为主。但是,两种加热方式在实施过程中必须做到同步,即同时升温、同时恒温、同速率升降温。由于再热安全门在锅炉95 m标高处并采用开放式布置,所以应对壳体进行保温,防止降温速度过快。

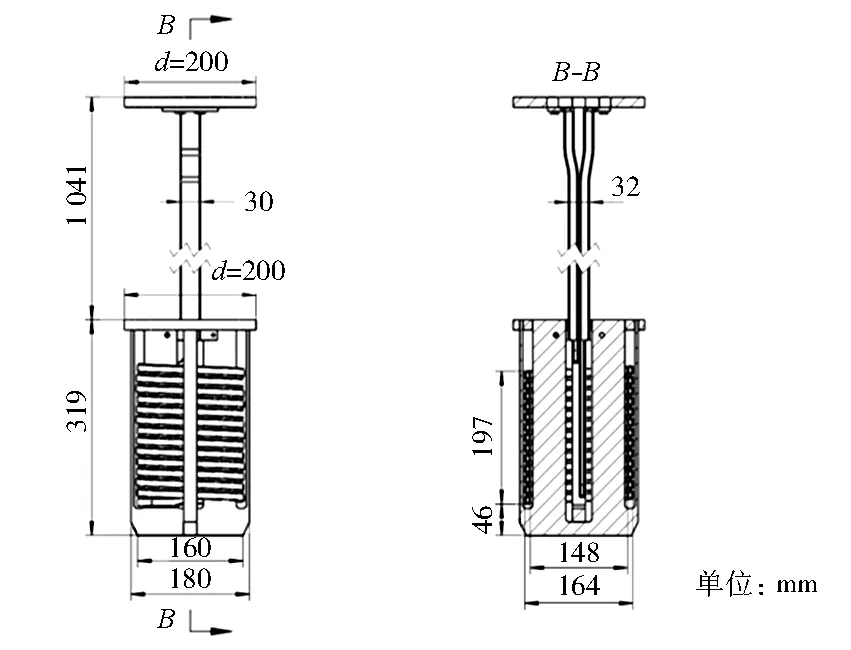

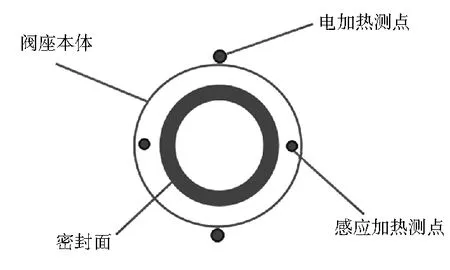

根据工件实际情况,预热和焊接时的保温均采用履带式加热带,加热带依据阀座基材外形尺寸定制,满负荷功率为10 kW,履带式加热带尺寸为980 mm×180 mm,热电偶采用捆扎式固定,补偿导线连接必须与阀体绝缘。焊后热处理选择中频感应线圈加热,加热线圈满负荷功率为30 kW,依据阀座基材内孔尺寸(直径为220 mm)及衬圈尺寸定制(见图7)。热电偶采用点焊的方式固定在阀座基材和45°斜面上(见图8)。

图7 中频感应线圈

图8 热电偶布置

4 现场检测

再热安全门阀座密封面现场再制造必须先将原破损密封面全部车削干净直至完全为阀座基体材料,并且通过光谱检验复核确认;同时,通过硬度和渗透检测检验堆焊基准面的质量。

先将再热安全门阀座密封面重新堆焊并热处理后冷却至室温,再将堆焊层表面清理干净进行硬度检测,得到的结果为38.8HRC。再热安全门阀座密封面初加工成型后,进行超声波检测和着色检测,检验堆焊层质量。

再热安全门阀座密封面精加工成型后,应对其密封面进行研磨,控制其平面精度满足现场要求,并且通过蓝油试验进行校核。

5 结语

该超超临界机组再热安全门阀座密封面现场再制造的质量完全达到原厂制造水平,保证了机组的安全性;在较短工期内,解决了以11Cr1MoWVNb9-1-1钢为基材的再热安全门阀座密封面Stellite硬质合金脱落、开裂、吹损等缺陷。能够在狭小空间内高效率和高质量地完成现场再制造工作主要归因于以下5个方面:

(1) 了解并研究再热安全门阀座基材及密封面硬质合金的焊接性能。修复后,阀座密封面堆焊层硬度为38.8HRC,在满足现场工程实际需要的同时,合理避开了Stellite硬质合金开裂敏感区域。

(2) 通过镍基合金材料过渡层的应用,避免了直接堆焊Stellite硬质合金容易产生结合部位的层间开裂问题,增加了再热安全门阀座密封面硬质合金咬合力,延长了现场阀门的使用寿命。

(3) 充分利用了机器人弧焊装备的柔性化和智能化特性。

(4) 选择了合适的现场数控机加工和研磨设备。

(5) 应用了可靠的焊接与热处理协同工艺。