高含水原油脱水工艺的优选与设计

2022-07-29魏林伟

魏林伟

(北京石大东方工程设计有限公司,山东 东营257500)

联合站外输原油的含水率不达标,不仅会影响生产,还会影响原油的外销工作[1]。在油田区块开发的后期,产能的逐年下降以及水含量的逐渐增大,给原油脱水带来了一定的困难。为此,本文以某一区块的原油为研究对象,对高含水原油的脱水工艺进行优选和设计,以期对后续装置的设计提供依据。

1 基础数据及相关指标要求

进入原油脱水装置的油水混合物脱水后的相关指标要求见表1。

表1 油水混合物的相关参数

2 原油脱水工艺的优选

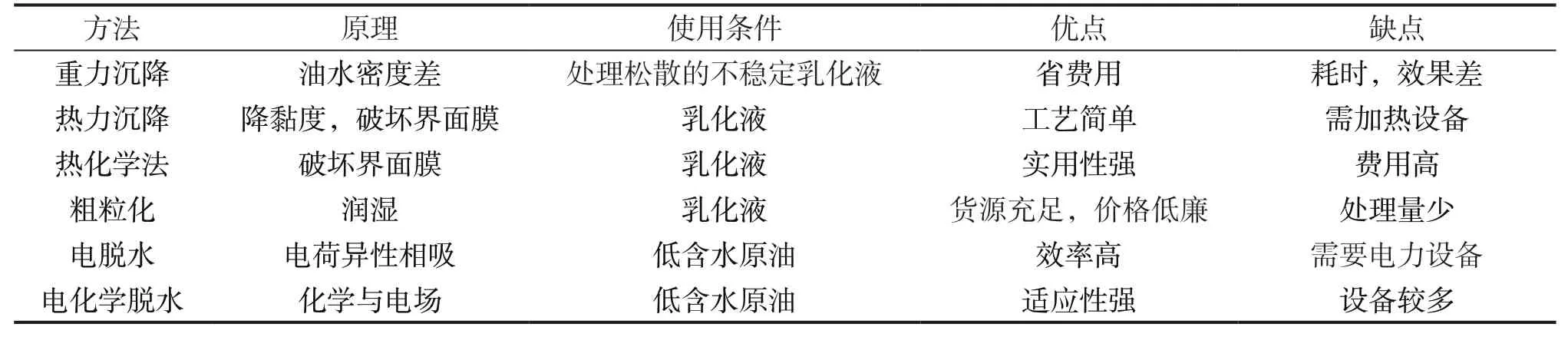

原油脱水的工艺主要有重力沉降、热力沉降、热化学法、粗粒化、电脱水以及电化学脱水等[2-7],各种原油脱水方法的优缺点见表2。

表2 不同原油脱水方法优缺点对比表

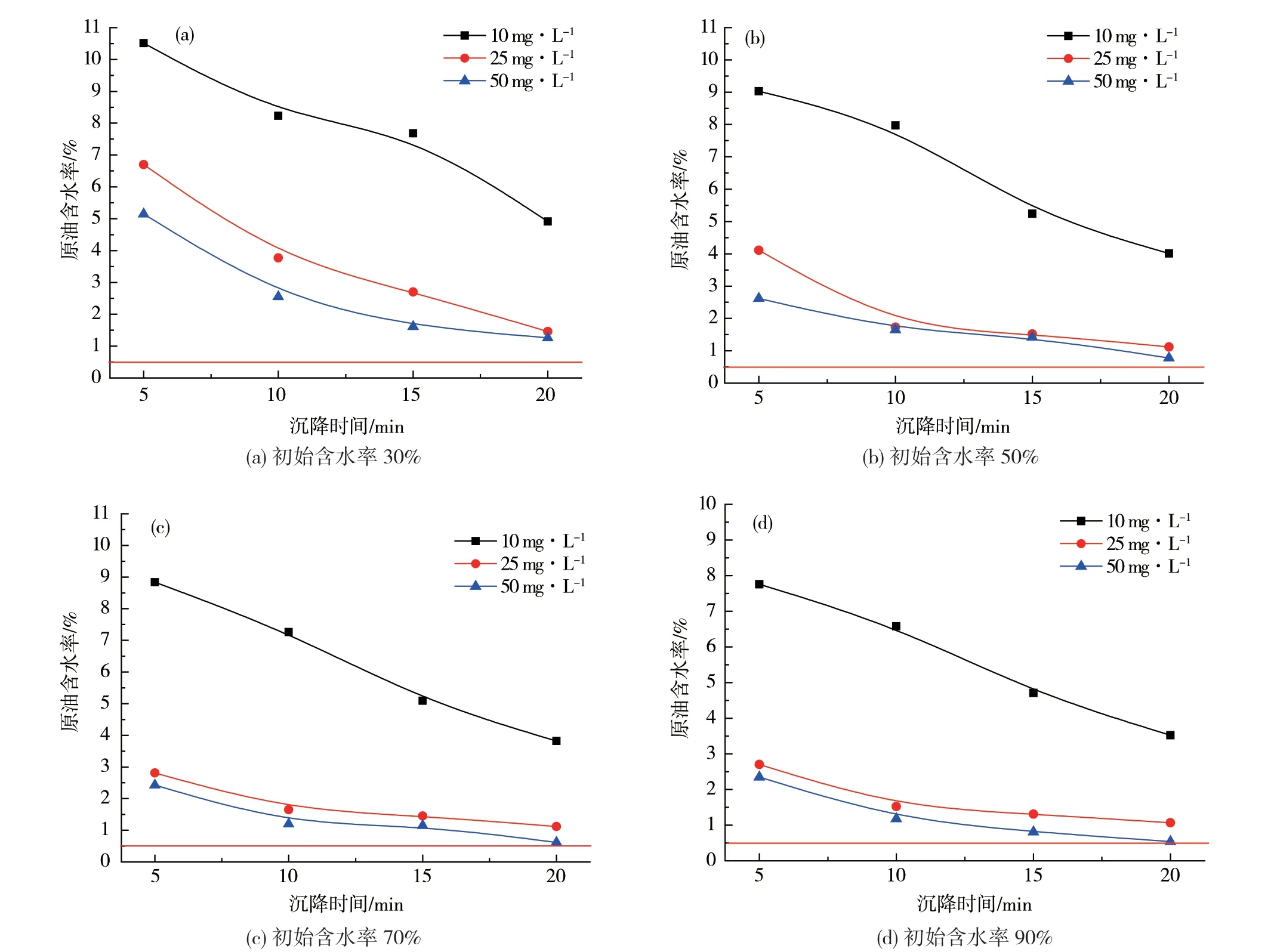

从GB 50350-2015《油田油气集输规范》可知[8],原油脱水宜采用热化学沉降脱水、电化学脱水等工艺,或不同工艺的组合。为此,我们进行了相关原油脱水的实验研究。从实验结果可知,在相同的条件下,温度越高,原油脱水的效果越好。从原油集输的模拟计算可知,原油的进站温度不低于50℃,且后续原油可与稳定原油进行换热,因此仅对高于50℃的原油脱水的实验结果进行分析。初始含水率分别为30%、50%、70%、90%的原油,在不同加剂浓度下,含水率随沉降时间的变化情况见图1。

图1 初始含水率不同的原油在不同加剂浓度下含水率随沉降时间的变化关系

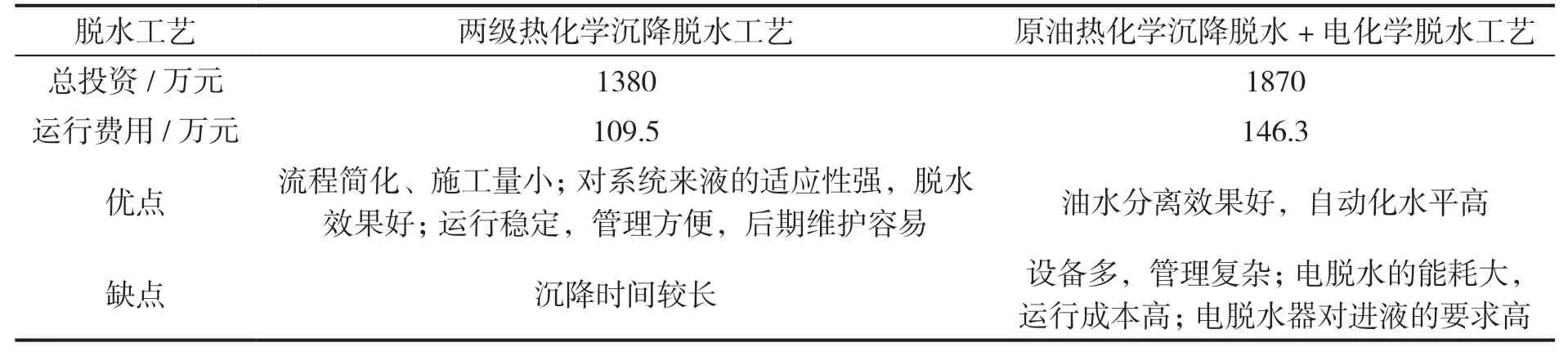

从图1的实验数据分析可知,一级脱水无法满足原油的含水指标要求(含水≤0.5%),因此要采用两级脱水工艺,为此,设计了2个方案。方案一:两级热化学沉降脱水工艺;方案二:热化学沉降脱水+电化学脱水工艺。2种工艺的优缺点对比见表3。

表3 2种脱水工艺的优缺点对比

由表3可知,“原油热化学沉降脱水+电化学脱水工艺”的配套设备多,管理难度大,电脱水器运行能耗高。两级热化学沉降脱水工艺的流程相对简单,处理效率高,工艺技术成熟,运行稳定,管理方便,后期维护容易,已在国内外油田得到广泛应用,因此本文选择两级热化学沉降脱水工艺。

3 工艺流程设计

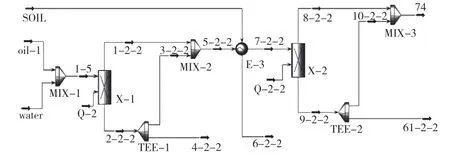

站外阀组来液进站加入破乳剂后,进入一级三相分离器,对原油和伴生气进行分离,同时分离游离水(液相停留10min)。伴生气的采出水分别进入天然气处理装置区和采出水处理区进行处理。分离出来的含水原油(含水≤10%)与稳定原油换热后升温至70℃,进入二级三相分离器分离(液相停留时间≥35 min)。伴生气、采出水分别进入天然气处理装置区和采出水处理区进行处理,分离出的原油(含水≤0.5%)进入原油稳定装置进行原油稳定。其中一级三相分离器的处理温度为50℃,液相停留时间≥5min,原油含水≤10%;二级三相分离器的处理温度为65℃,液相停留时间≥35min,原油含水≤0.5%。采用HYSYS软件模拟了原油两级脱水工艺流程(图2)。

图2 原油两级脱水工艺的模拟流程图Fig 2 Simulation flow chart of crude oil two-stage dehydration process

4 设备选型与计算

4.1 一级三相分离器

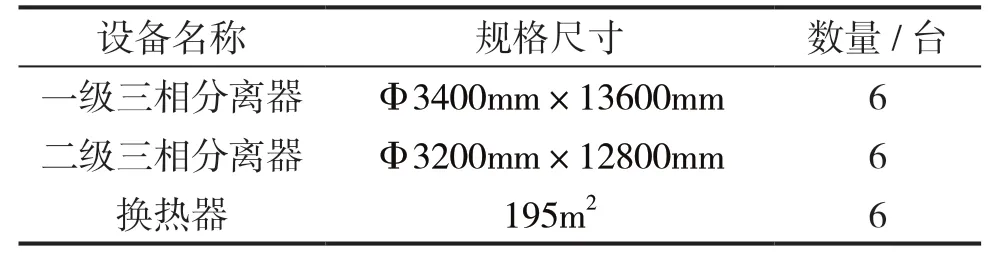

根据《原油热化学沉降脱水设计规范》,游离水的分离停留时间设为10min,气相停留时间设为3min,一级分离器计算容积为709.5m3。为方便运行,设置6台分离器,设备规格为Φ3400mm×13600mm,单台有效容积为128.92 m3,设计压力为1.6MPa,材质选用Q245R(正火)。

4.2 二级三相分离器

考虑一级分离器后的产出液含水为10%,按照最大油量10600t·d-1,沉降时间设为35min,所需设备的液相有效容积为371.2m3。为方便运行,设置6台分离器,规格为Φ3200mm×12800mm,单台设备的液相有效容积为69.80m3。

4.3 换热器

按进站原油温度为51℃,最大来油量为10600t·d-1,含水率为10%,计算得到热负荷为7130kW。为方便运行,设置6台换热器。换热器选用管壳式换热器,热源为稳定原油,单台换热器的负荷为1200kW,换热面积为195m2。主要设备见表4。

表4 原油脱水部分设备一览表

5 结论

针对某区块的高含水原油,对“两级热化学沉降脱水工艺”和“热化学沉降+电化学沉降脱水工艺”进行优选对比后,确定了采用两级热化学沉降脱水工艺进行原油脱水,并对工艺流程和相关设备进行了设计和计算。