三元锂电池正极材料的回收利用

2022-07-29张继予蒋梦迪谢宏泽吴文荣唐庆杰

张继予,蒋梦迪,谢宏泽,吴文荣,唐庆杰

(河南理工大学化学化工学院,河南 焦作 454000)

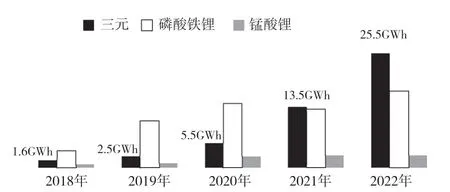

三元材料(LiNixCoyMn1-x-yO2)以轻污染、低成本、高性能、热稳定性好等优点,逐渐取代了钴酸锂(LiCoO2),成为目前使用最广泛的LIBs正极活性材料之一,且具有极好的发展前景[1-2]。大量的三元锂电池进入市场的消费端,导致了过多的废弃[3]。相关数据显示,2022年我国三元锂电池退役量预计将达到25.5GWh (图1)[4]。废旧三元锂电池中含有多种有害物质(表1)[5],是生态环境极大的潜在危害因素,对我国的经济发展和公共健康影响巨大[6],还会造成多种有价金属资源的浪费。对废旧LIBs正极材料进行资源化回收利用,具有环境、经济、资源等多重效益[7]。本文着重阐述了目前废旧三元锂电池的3种正极材料的分离工艺,并对比了各自的优劣。

图1 2018~2022年各类动力电池的退役量Fig.1 Retirement forecast of various types of power batteries in 2018~2022

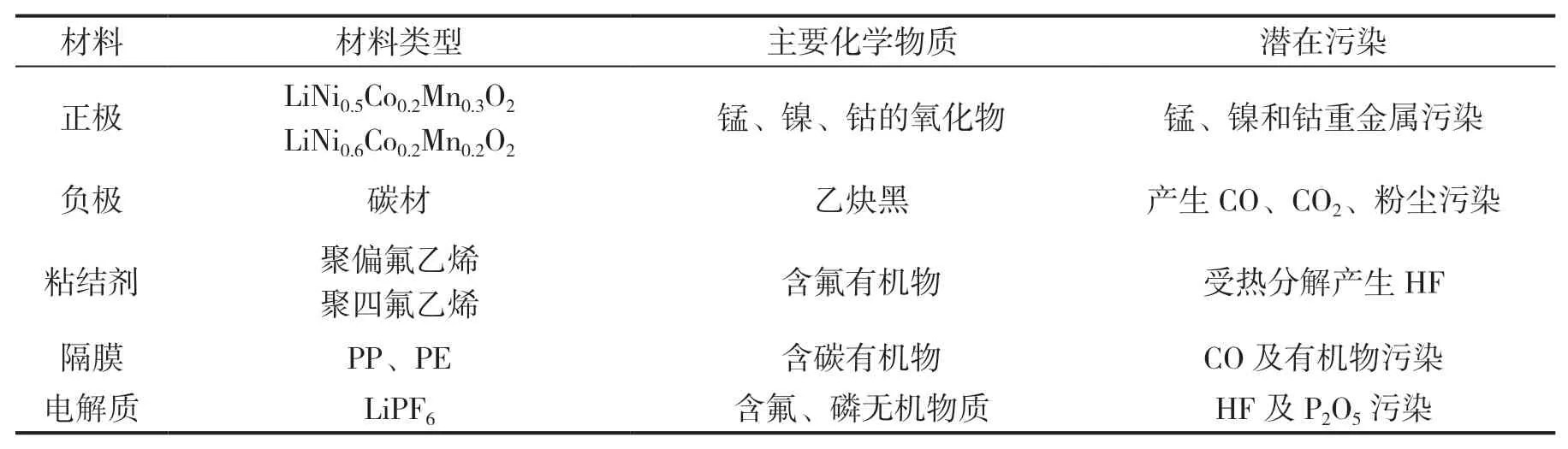

表1 三元锂电池中的有害物质Table 1 Hazardous Substances in Ternary Lithium Batteries

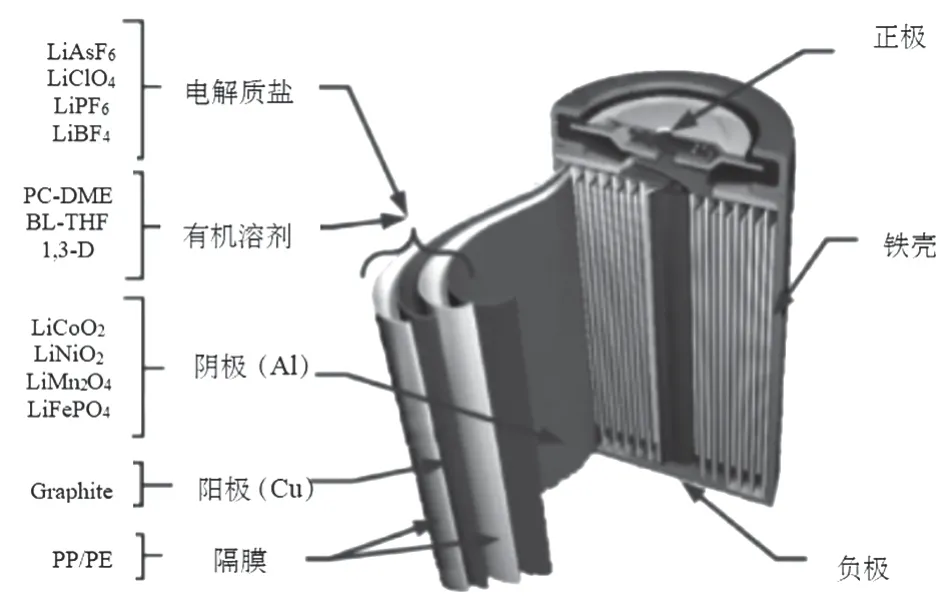

1 三元动力电池的组成

三元动力锂电池主要包括外壳、隔膜、电解质、正极材料和负极材料等部分(图2)[8],各部分占比分别为26%、4%、15%、30%和25%[9-11]。

图2 锂电池的结构图Fig.2 Lithium battery structure diagram

2 正极材料的分离

受三元锂电池复杂结构的影响,以及对提高资源回收利用率的期望,现代工艺常采用预处理对正极材料进行有效分离[12]。从正极材料中分离出活性物质,是湿法回收处理过程的核心重点[13],目前较合适的处理工艺有3种,即碱液溶解法、有机溶剂溶解法和高温分解法。

2.1 碱液溶解法

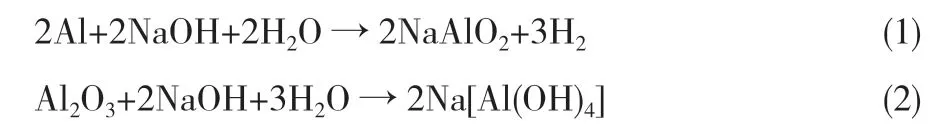

在碱浸过程中,LIBs铝箔与碱液反应生成NaAlO2,而正极材料不发生反应,从而实现集流体铝箔的去除和电极材料的富集。主要反应如下[14-15]:

Ferreira等 人[15]在0.25~3.75mol·L-1范 围内,考察了NaOH浓度对溶铝的影响,发现溶铝速度与NaOH浓度成正比,且在50℃、NaOH浓度为3mol·L-1、固液比为100g·L-1、溶铝1h的条件下,效果最为明显。张永禄等人[16]采用循环碱浸-降温结晶工艺,在90℃、NaOH浓度为200g·L-1的最佳条件下溶铝2h,可将活性物质完全浸出,随后在40℃下,向含Al的滤出液中加入1.5倍量的Al(OH)3晶种,经4h降温结晶处理,即可得到目标产物Al2O3·H2O(三水铝石)。此工艺还可实现NaOH的再生。王洪彩等人[17]在NaOH浓度为1.5mol·L-1, Al与NaOH的物质的量比为1∶2.5的条件下,室温下15min即可实现溶铝。

碱液溶解法的优点是操作简单,分离效率较高,可推广至大规模工业化生产。缺点是易产生氢气,会腐蚀设备,对后续的浸出过程有不良影响[18],且对人体健康有损害,需额外采取防护措施[19]。

2.2 有机溶剂溶解法

依据相似相溶原理,废旧三元锂电池中的粘结剂聚偏氟乙烯(PVDF)可被有极性的有机溶液溶解,从而实现正极活性物质与铝箔的分离。目前市面上广泛采用N-甲基吡咯烷酮(NMP)作为调浆剂用于溶解PVDF。

Li等人[20]在研究中用NMP溶解PVDF,在100℃、1h的最佳条件下分离正极材料中的活性物质与铝箔。研究结果显示,此法可达到完全分离的效果,但费时较长。Chen等人[21]在其他学者的研究基础上,用超声辅助NMP去除PVDF,在80℃、超声辅助30min的条件下,可实现正极活性物质与铝箔的完全分离,且分离用时减少。秦毅红等人[22]在其他学者的研究基础上,在实验中使用多种有机溶剂,对三元正极材料和铝箔进行溶解分离,实验数据表明此法的分离效果较好。卢毅屏等人[23]为实现正极活性材料与铝箔的有效分离,采用稀酸溶解-搅拌擦洗工序,对正极活性材料进行联合处理,实验结果表明,此法对铝箔、铜箔等的回收率高达96%。童东革、吕小三、刘云健等人[24-26]在研究中依据不同的溶解条件参数,考察了多种有机溶剂对正极活性材料与铝箔的分离效率的影响。

有机溶剂溶解法的优点是效果好、时间短、不破坏铝箔;有机溶剂可回收并进行二次利用;能高效分离活性物质与铝箔。缺点是NMP的价格昂贵,毒性较大;有机溶剂无法完全溶解PVDF,且不适用于分离所有类型的黏接剂;对生态环境有潜在危害,不符合绿色生产理念。

2.3 高温热解法

高温热解分离主要依据正极活性材料(约在600℃)、铝箔(660℃)、粘结剂(350~400℃)的分解温度的差异,利用黏结剂在高温条件下会分解失效的特性,实现正极材料活性物质的分离。

Song等人[27]在研究中将电极片剪成小片,再放入350~450℃的马弗炉中反应2h,正极活性材料可从集流体上轻易脱落。Lee等人[28]在研究中采用两步工艺对正极活性材料进行分离。第一步,在100℃下用有机溶剂NMP反应1h,以实现铝箔的分离;第二步,在700℃下煅烧1h,可基本去除粘结剂。孙亮等人[29]在研究中发现,在600℃、压强低于1kPa的高温真空条件下反应30min,即可分离正极活性材料与铝箔,基本去除粘结剂,且实验产生的HF可经快速冷凝进行回收。WANG等人[30]加入固氟剂(CaO)辅助热解,实现了正极活性材料的低温脱附,研究发现此法可大幅降低所需能耗,且CaO可原位吸收实验产生的有害气体HF并生成CaF2,避免了二次污染[31]。

高温热解法的优点是操作简便,可避免铝的干扰,目标产物纯净;可有效去除粘结剂与石墨,避免有害气体的产生。缺点是易产生有害气体HF,需要额外配套烟气净化装置;高温下铝箔可能发生不良反应,影响钴、锂等有价金属的浸出效果。

从上述比较可知,高温热解法是目前较合适的电极材料与集流体的分离方法,但此法存在有害气体的释放问题。为解决上述问题,已有学者在研究过程中加入固氟剂(CaO),以吸收热解过程中可能产生的HF,避免二次污染的发生。

3 正极活性材料的浸出

将分离得到的正极活性材料再次浸出[32],活性材料中的有价金属钴、铜等,会以离子的形式进入溶液,以便后续有价金属的利用或三元正极材料的再生。根据浸出时浸出体系的不同,主要有生物浸出、氨浸出、酸浸出等工艺。除这些常用方法外,也有学者采用超声辅助、机械化学辅助等手段[33-34],以更好地提升有价金属的浸出率。JIANG等人在H2SO4+H2O2浸出体系中,施加超声波辅助,研究发现与常规酸浸出相比,此法可显著降低所需温度和时间,但对压强条件及设备的要求高,安全隐患巨大,不适合大规模工业化生产。

4 三元前驱体的再生

为避免从浸出液中分离有价金属的繁琐步骤,现有工艺可直接实现三元前驱体的再生,根据三元正极材料中的元素比例,通过补加缺失元素来进行原位制备。此法避免了金属离子成本高、工艺流程长、回收率低等缺点带来的操作不便,对环境友好,可使电极材料的利用率达到最高,具备更好的商业化前景,且更符合现代绿色工业的发展理念[35-36]。

5 结论与展望

从废旧三元锂电池正极材料回收工艺的分析可以看出,高温热解法是目前较适合的分离电极材料与集流体的方法,但此法不可避免地会产生一些有害气体与杂质元素,需要在研究高效回收处理废旧三元锂电池新工艺的基础上,考虑完善后期的处理工序,以避免二次污染的发生。从精细化与绿色发展的角度分析,废旧三元锂电池的回收利用仍有巨大的进步空间:1)开发针对不同规格型号的废旧三元锂电池的拆解和除杂技术。2)开发高精度智能分选技术,以降低活性物质材料中的杂质含量。3)开发绿色、低成本的回收利用工艺,以形成高效率的循环回收模式。4)争取国家相关政策的扶持,以完善废旧三元锂电池回收利用体系的建设。