硫磺回收烟气SO2达标排放的影响因素及对策

2022-07-29向阳

向 阳

(中国石油广西石化公司,广西 钦州 535008)

近年来,随着环保形势的日趋严峻,国家的环保指标也越来越严格。硫磺回收装置运行的好坏,直接关系到全厂生产的正常运行。某石化公司26万t·a-1硫磺回收装置为含硫原油加工配套工程项目的新建装置,主要处理全厂的含硫气体,其中6万t·a-1硫磺回收装置采用山东三维石化工程股份有限公司自主开发的“无在线炉硫磺回收及尾气处理工艺”,制硫部分采用较为成熟的Claus工艺,尾气部分采用“SSR”加氢还原吸收工艺。20万t·a-1硫磺回收装置采用两头一尾的设计,包括制硫部分Ⅰ(10×104t·a-1)、制硫部分Ⅱ(10×104t·a-1)及尾气处理部分,引进美国BLACK & VEATCH INTERNATIONAL COMPANY(以下简称B&V公司)工艺包,制硫部分采用较为成熟的Claus工艺,尾气部分采用低温SCOT加氢还原吸收工艺。

1 工艺原理

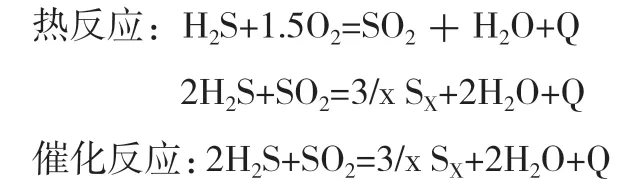

本装置的硫磺Claus部分,采用部分燃烧法制硫(适用于酸性气含H2S量大于50%的情况),即酸性气入炉燃烧,配风按烃类完全燃烧和H2S的1/3完全燃烧生成SO2计算,反应结果为约57%(v)的H2S在炉内发生热反应生成了气态硫,余下43%的H2S中,1/3生成SO2,2/3保持不变。H2S和SO2在催化剂的作用下反应生成硫磺。

装置的尾气处理部分采用加氢还原吸收工艺,通过加氢的方式,将硫磺尾气中的单体硫及硫化物还原为H2S,再用醇胺溶液吸收H2S,解吸后,产生的酸性气返回硫磺装置制成硫磺。吸收了H2S的尾气过程气经焚烧炉焚烧后通过烟囱排入大气。

2 烟气二氧化硫达标排放的影响因素及对策

2.1 风气比

从硫磺回收工艺的原理可知,H2S/SO2控制在2∶1,转化效率最高,越偏离2,转化率越低。H2S/SO2的比值主要依靠配风来控制,合适的风气比对提高硫的回收率至关重要。配风过大或过小,都会直接影响硫的转化率,从而降低硫的回收率,严重时,还会导致烟气SO2超标。

对策:控制好溶剂再生装置及酸性水汽提装置的操作,保证酸性气的流量和组分稳定。根据三冷出口的H2S/SO2比值仪数值,通过精细调节或先进控制系统,控制好入制硫炉的配风,以确保H2S/SO2比值为2。虽然在此比值操作下,硫的转化率可达到最高,但原料气组成稍有波动,H2S/SO2比值就会有很大变化,控制相当困难。本装置在采用B&V公司的设计时,将H2S/SO2的比值控制在4。采用“超比例”控制后,不仅大大缓解了控制难的问题,也解决了大量SO2穿透加氢反应器床层的问题。在制硫部分,“超比例” 控制会使硫的转化率有所降低,适当增加吸收塔胺液的循环量,可将影响消除,但装置的能耗略有增加。

2.2 酸性气的原料组成

2.2.1 酸性气带烃

酸性气原料带烃,会使反应炉内的副反应增多,同时会生成COS、CS2等有机硫,导致硫的回收率降低。有机硫的水解不完全,进入尾气焚烧炉,会使排放烟气的SO2升高。酸性气带烃严重时,会出现制硫炉的配风调节困难、炉膛超温超压、设备损坏等情况,甚至会连锁停车。若烃类不完全燃烧,还会产生黑硫磺,导致催化剂床层积碳等,影响产品质量,降低催化剂活性。

对策:上游装置来的酸性水及富胺液应尽可能少地带油带烃,溶剂再生装置的闪蒸罐及酸性水汽提装置的原料水预处理部分,要加强脱油、脱烃。发现酸性气带烃时,可适当加大入炉配风,以提高炉膛温度,在可控范围内尽可能地使烃类完全燃烧,但也要防止制硫炉超温,以免损坏设备。出现黑硫磺时,现场要加强排污,并对催化剂进行热浸泡。

2.2.2 酸性气带液

根据硫磺回收原理2H2S+ SO2=3/xSx+2H2O,由于是可逆反应,酸性气带液(水),会增加生成物H2O的量,使得反应向逆反应方向移动,导致硫的转化率降低,还会使炉膛温度降低,影响火嘴烧氨的效果。带液严重时会增加设备腐蚀,还会造成炉膛熄火联锁停车。

对策:溶剂再生装置及酸性水汽提装置应稳定操作,控制好汽提塔及溶剂再生塔塔顶酸性气出装置的温度,防止汽提塔和再生塔冲塔,减少带液,酸性气分液罐日常要加强脱液。

2.3 贫胺液质量

进入吸收塔的贫胺液用于直接吸收尾气中剩余的硫化氢,胺液的质量直接影响到烟气的达标排放。若贫液中的硫化氢含量高,贫液的温度过高或过低,贫液的浓度过高或过低,都会导致胺液的吸收选择性变差,胺液氧化降解,胺液中含有较多的热稳定盐和机械杂质等,这些都直接影响贫胺液吸收硫化氢的效果。

对策:针对装置260 t·h-1胺液再生装置硫磺吸收塔,采用选择吸收效果好的高效脱硫剂。使用后,烟气SO2的总排放量下降了250~300 mg·m-3,降排效果较为明显。要保证吸收塔贫液中的H2S+CO2≤0.8g·L-1,通过补充新鲜溶剂或胺液提浓来确保贫液浓度为30%~40%(wt)。贫胺液的外送温度控制在30~38℃为宜。加强胺液系统在线过滤和胺液净化,保证胺液品质。

2.4 催化剂的数量、种类及活性

催化剂的品质、活性、装填数量等,直接影响转化器及加氢反应器的反应效果。制硫催化剂和加氢催化剂在使用过程中,易受到自身寿命、积硫、积碳、水解热老化、硫酸盐化、热崩等因素的影响,催化剂的活性会不断降低,从而直接影响到硫的转化率。

对策:催化剂失活最明显的特征,是反应器各床层的温度变化及温升降低。目前本装置制硫部分一级转化器,均为上部装填抗漏氧催化剂,下部装填高性能钛基催化剂。抗漏氧催化剂可有效防止催化剂因过氧而出现硫酸盐化导致失活;钛基催化剂对硫转化、COS、CS2等有机硫的水解效果,较普通催化剂强,解决了净化尾气中有机硫高的问题。在实际生产中,应根据催化剂的转化效果及寿命,适时更换为新催化剂或进行上部催化剂撇头,同时要做好酸性气的原料把控,尽可能避免酸性气带烃、带氨、带液等情况,控制好反应器的温度,防止超温,以延长催化剂的寿命。催化剂表面的积硫积碳,可以通过催化剂的热浸泡来改善。催化剂的硫酸盐化,可通过硫酸盐还原再生来改善。

2.5 尾气焚烧炉燃烧气的组分

考虑到成本因素,本公司的燃料气系统通常使用炼厂自产的燃料气,或是天然气掺杂部分炼厂燃料气。燃料气组分的不稳定和脱硫的不充分,会导致尾气焚烧炉的操作波动及SO2升高。

对策:加强燃料气的品质管控,发现燃料气的硫含量升高时,要及时联系调度及相关单位,以保证燃料气品质,或通过相关单位将燃料气管网切换为清洁的天然气。天然气的组分及流量稳定,硫含量也低,可使生产运行平稳,对降低 SO2排放有积极影响。

2.6 液硫池脱气废气进入焚烧炉燃烧

液硫中含有一定数量的H2S,液硫池脱气产生的废气中也含有H2S。从有关检测数据可知,液硫脱气后的废气引入焚烧炉直接燃烧处理,会使排放烟气中的SO2质量浓度增加100~200mg·m-3。

对策:正常工况下,可将液硫废气直接引入制硫炉燃烧。本装置的初期设计中,液硫脱气气抽以0.35MPa蒸汽为动力源,由于设计缺陷,设计的气抽出口背压过低,当制硫炉的负荷高、炉膛压力升高时,液硫废气无法正常进入制硫炉,只能去尾气焚烧炉焚烧。装置为此进行了技术改造,将液硫气抽动力改为1.0MPa蒸汽,液硫废气抽至制硫炉燃烧,改造后的运行效果良好。

2.7 三级冷却器出口至尾气焚烧炉阀门内漏

三冷出口尾气至尾气焚烧炉的阀门平时均正常关闭,只有在开工期间或尾气系统出现故障需要切除时才会使用。当阀门发生内漏时,部分制硫尾气未经尾气加氢系统而直接进入尾气焚烧炉,会导致烟气SO2总排升高。

对策:三级冷却器出口制硫尾气至焚烧炉,中间设置2道阀门,1个是远程气动阀,另1个是手动蝶阀。2个阀门之间设有氮气线。正常生产时,2个阀门关闭,稍开氮气阀,在2个阀门中间形成氮封,并维持一定的压力,可有效防止因阀门内漏,制硫尾气直接进入焚烧炉而导致烟气SO2升高的情况。

2.8 尾气急冷塔的出口温度高

尾气急冷塔主要依靠急冷水与气体逆流接触而对高温尾气进行水洗冷却。若出现进入急冷塔的尾气温度过高、气相负荷过大、急冷水冷却系统的运行效果不好等情况,硫蒸气及SO2进入尾气急冷塔后,会使塔内的填料及分布器堵塞,导致气体在塔内偏流等。这些情况都会直接导致急冷塔的出口温度偏高。急冷塔的出塔温度高时,尾气进入吸收塔后,胺液吸收硫化氢的效果会变差,同时还会带入大量水汽。水汽在吸收塔冷凝,会使胺液浓度降低,从而影响胺液吸收H2S的效果。

对策:控制好进入急冷塔的出口温度和急冷水循环冷却后的温度;控制好制硫配风,开好尾气加氢系统,加强急冷水的过滤置换,防止硫蒸气及SO2进入尾气急冷塔,避免造成设备堵塞和设备腐蚀等。急冷塔的出口温度一般控制在45℃以下为宜。

3 结论

本文分析了硫磺回收装置烟气二氧化硫排放的主要影响因素,并结合生产实际,提出了相应的措施。实施优化操作、技术改造、更换高效催化剂和脱硫剂等措施后,装置的安全平稳运行得到保证,烟气SO2总排得到了切实有效的降低。在目前3套硫磺酸性气高负荷生产且没有采取烟气脱硫措施的情况下,本装置的烟气二氧化硫总排控制在300mg·m-3以内,低于国家排放标准,有效保证了装置烟气SO2的达标排放。