以废治废无害化处理电解铝大修渣技术研究

2022-07-28蒋勇军张明杰张琦曾波赵文新马记源

蒋勇军 张明杰 张琦 曾波 赵文新 马记源

[1. 新疆新能源(集团)环境发展有限公司,新疆乌鲁木齐 830026;2. 新疆新能源(集团)准东环境发展有限公司,新疆昌吉 831799]

1 引言

我国电解铝产业自20 世纪80 年代优先发展铝工业战略实施后发展迅速,2020 年电解铝产能已超3 700 万t,产量达3 708 万t,我国已成为世界主要原铝生产大国[1]。铝电解槽通常运行4~6 年后即需大修,大修时所产生的固体废物即为大修渣,其产率为30 kg/(t·铝),我国全年大修渣产生量约111 万t。大修渣是一种主要包含废弃阴极炭块、耐火材料、保温材料、糊料、防渗料等组分的混合物[2],主要特征污染物为可溶性氟,其浸出浓度可高达18 000 mg/L,远远超过GB 5085.3—2007 《危险废物鉴别标准浸出毒性鉴别》中无机氟化物限值100 mg/L 的规定,因此被纳入《国家危险废物名录》进行严格管理,若不妥善处置,将对地下水及土壤造成严重污染,甚至危害人类健康。

大修渣无害化处理的研究一直备受关注,早已成为行业研究热点之一。国内外对大修渣的无害化处理主要分为湿法和火法两类。Pong T K 等[3]采用低温化学浸提过程得到CaF2与AlF3产品,剩余残渣可填埋处置;杜婷婷、张宏忠、梁学民等采用湿法工艺对大修渣中的毒性物质进行了无害化处理研究,通过除氰、固氟的工艺技术方法实现了大修渣的无害化处理[4-6];焦庆国等对废碳化硅结合氮化硅侧块进行了无害化处理及回收研究,通过湿法浸出氟、固液分离等方法实现侧块的无害化处理,并同步回收碳化硅及氮化硅[7];陈喜平对废槽衬进行了火法处理工艺研究,验证了废槽衬火法处理理论和实践的可行性[8]。国内对大修渣的无害化研究多采用工业试剂进行,其高昂的处理成本限制了技术的推广与应用,探索一种低成本的无害化处理工艺技术,对降低电解铝企业环保处置成本,推动行业技术水平提升具有现实意义。

2 实验部分

2.1 原料及仪器

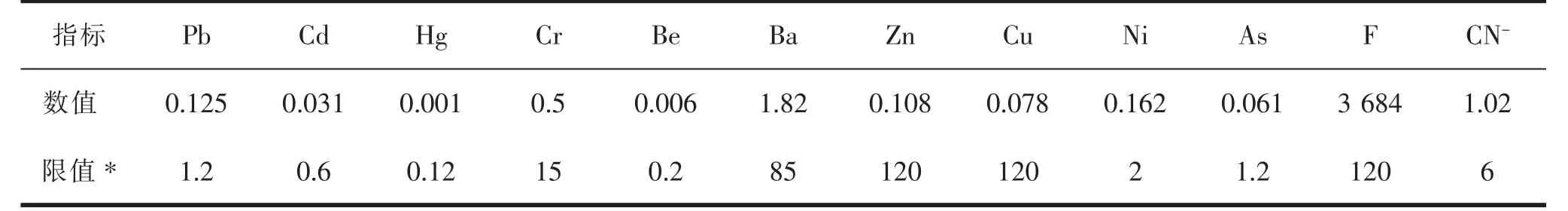

研究对象为新疆某电解铝厂电解槽大修时拆除的废槽衬混合样,取样时,将附着在表面的电解质及金属杂质去除后进行破碎、粉磨,并对充分混匀后的样品进行浸出毒性分析,结果见表1。

表1 大修渣浸出毒性检测结果 mg/L

由表1 可知,大修渣中氟浸出浓度达到3 684 mg/L,远超标准中的控制限值120 mg/L,且超标倍数近31倍,存在严重的环境污染隐患,因此,必须对其进行无害化处理后方可安全填埋处置。

本实验采用工业电石渣作为氟离子稳定剂,采用工业废盐酸作为pH 值调节剂与钙离子释放剂。实验过程中的主要仪器为AL204 型电子天平、磁力搅拌器、循环真空泵、全自动翻转振荡器、真空干燥箱、FE28 型pH 计、PXSJ-216 氟离子计(XHC-SY205)等。

2.2 实验原理及方法

2.2.1 实验原理

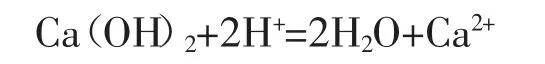

工业电石渣中氢氧化钙微溶于水,其与废盐酸反应可为氟离子的稳定化释放更多的钙离子,此时反应如下:

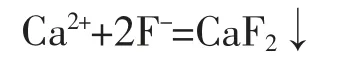

大修渣中的氟离子被除氟剂稳定化,转化为稳定态的氟化钙,具体反应如下:

2.2.2 实验方法

本实验通过研究大修渣中浸出氟离子浓度在大修渣粒径、浸提倍数(浸提液质量∶大修渣质量)、pH值、浸出时间等不同影响因素下的变化规律,确定大修渣前处理的最佳工艺参数,在此基础上,探索在不同反应终点、稳定化反应时间、除氟剂投加量等条件下大修渣的稳定化效果,获取无害化处理工艺技术配方及工艺参数。实验过程中,通过检测浸出液相中的氟离子浓度及固相中的氟浸出浓度,分析实验中的变化规律。

3 结果与讨论

3.1 大修渣中氟的浸出研究

3.1.1 大修渣粒径对氟浸出浓度的影响

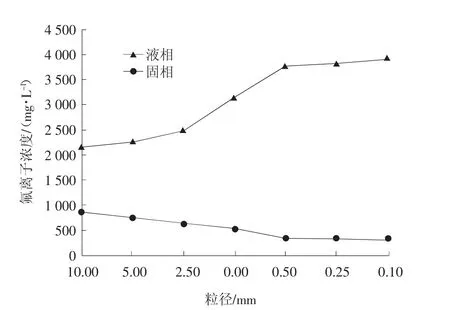

在浸提倍数为10 倍、浸出溶液为蒸馏水、搅拌10 min 条件下,不同大修渣粒径与浸出后溶液氟离子浓度、固相氟浸出浓度的关系见图1。

图1 大修渣粒径与氟离子浓度关系

由图1 可知,大修渣氟离子浸出过程中,液相中氟离子浓度随着大修渣粒径的减小逐渐升高,且当大修渣粒径超过0.50 mm 时,上升趋势变缓;而固相中氟离子的浸出浓度随着大修渣粒径的减小而逐渐降低。

3.1.2 浸提倍数对氟浸出浓度的影响

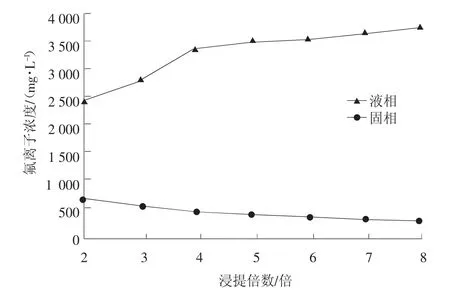

在大修渣粒径为0.50 mm、浸出溶液为蒸馏水、搅拌10 min 条件下,浸提倍数与溶液氟离子浓度、固相氟浸出浓度的关系见图2。

图2 浸提倍数与氟离子浓度关系

由图2 可知,随着浸提倍数的增大,液相中氟离子浓度呈上升趋势,固相中氟浸出浓度呈下降趋势,当浸提倍数超过4 倍时,液相中氟离子浓度上升速率变缓,同时,浸提倍数增加,会导致工业化中废液量增大,处理效率低,因此,确定浸提倍数为4 倍时最佳。

3.1.3 pH 值对氟浸出浓度的影响

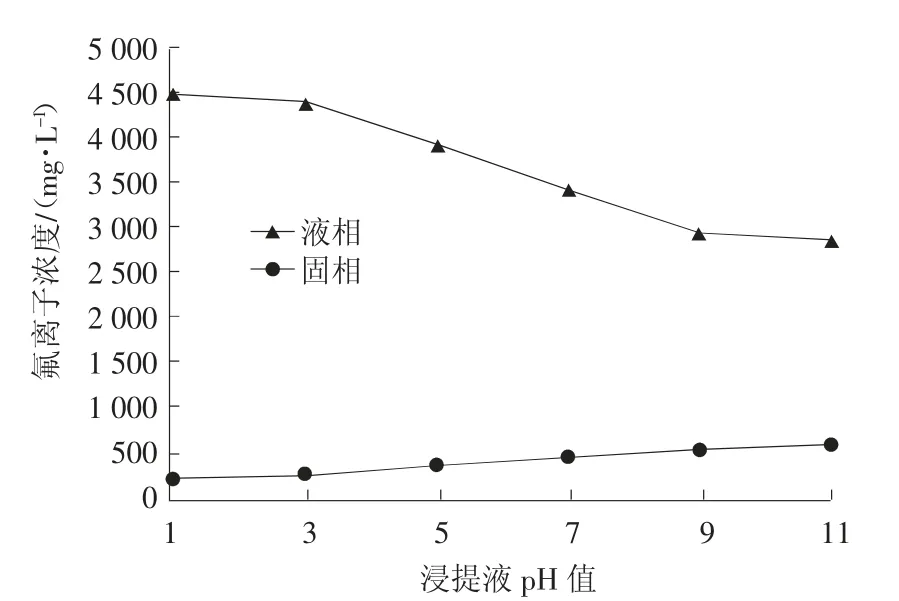

在大修渣粒径为0.50 mm、浸提倍数为4 倍、搅拌10 min 时,采用废盐酸将浸提液调节到不同pH值条件下,浸提液pH 值与溶液氟离子浓度、固相氟浸出浓度的关系见图3。

图3 浸提液pH 值与氟离子浓度关系

由图3 可知,液相中氟离子浓度随着浸提液pH值的增大逐渐降低,说明酸性越强,液相中氟离子浓度越高,固相中氟浸出浓度反之,在碱性条件下氟离子的浸出受到一定影响。且当pH 值小于3 时,氟离子浸出速率降低,因此,确定氟离子浸出时pH 值为3,可取得较好的效果。

3.1.4 浸出时间对氟浸出浓度的影响

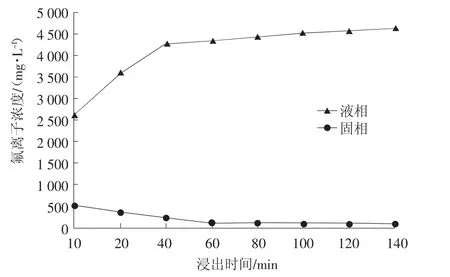

在大修渣粒径为0.50 mm、浸提倍数为4 倍、pH值为3 条件下,浸出时间与溶液氟离子浓度、固相氟浸出浓度的关系见图4。

图4 浸出时间与氟离子浓度关系

由图4 可知,液相中氟离子浓度随着浸出时间的延长而逐渐升高,而固相中氟离子浸出浓度反之,且当浸出时间超过40 min 后,液相中氟离子的浸出速率明显降低,因此,确定最佳浸出时间为40 min。

3.2 氟的无害化处理实验研究

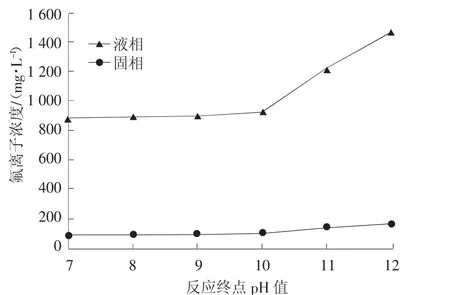

3.2.1 pH 值对氟稳定化的影响

根据GB 18598—2019《危险废物填埋污染控制标准》,处理后固废pH 值必须控制在7~12,为考察在该pH 条件下氟的稳定化效果,采用废盐酸调节pH。在工业电石渣按理论投加量的1.0 倍,反应时间为10 min 条件下,反应终点pH 值与溶液氟离子浓度、固相氟浸出浓度的关系见图5。

图5 反应终点pH 值与氟离子浓度关系

由图5 可知,液相中氟离子浓度及固相中氟浸出浓度随反应终点pH 值的变大呈上升趋势,且当pH 值超过10 时,上升速率加快,说明将反应终点pH 值维持在10 以下,能有效地控制氟离子浓度在较低水平。

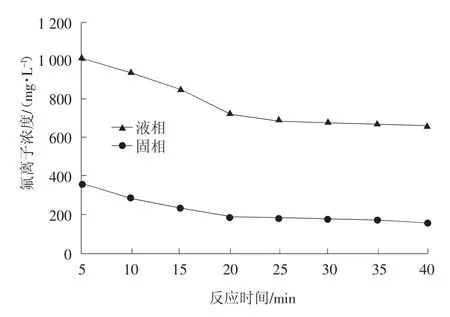

3.2.2 反应时间对氟稳定化的影响

在工业电石渣按理论投加量的1.0 倍、pH 值控制在10 条件下,反应时间与溶液氟离子浓度、固相氟浸出浓度的关系见图6。

图6 反应时间与氟离子浓度关系

由图6 可知,液相中氟离子浓度及固相氟浸出浓度随着反应时间的延长逐渐降低,且当反应时间超过20 min 后,变化趋势相对平缓,说明继续延长反应时间对大修渣中氟的稳定化处理的效率提升不明显,反而会降低产能、增加处理成本,即大修渣在氟稳定化阶段的反应时间控制在20 min 为宜。

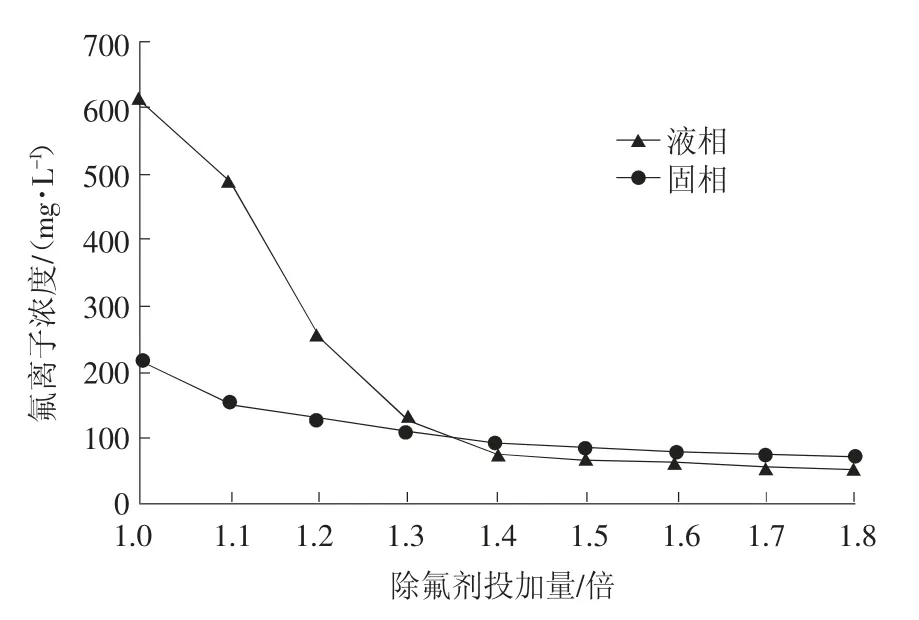

3.2.3 除氟剂投加量对氟稳定化的影响

在pH 值控制在10、反应时间为20 min 条件下,除氟剂投加量与溶液氟离子浓度、固相氟浸出浓度的关系见图7。

图7 除氟剂投加量与氟离子浓度关系

由图7 可知,液相中氟离子浓度及固相氟浸出浓度随着除氟剂投加量的升高而降低,且当除氟剂投加量为理论值的1.4 倍以下时,氟离子浓度下降趋势明显,而继续增大除氟剂投加量,氟离子浓度基本无变化,因此确定除氟剂投加比例为1.4 倍为最佳量。

4 结论

本文以铝电解槽大修渣为原料,采用工业废盐酸、电石渣进行协同处理实验。通过实验研究可知,大修渣中可溶性氟在粒径为0.50 mm、浸提倍数为4倍、pH 值为3、浸出时间40 min 条件下,可取得较好的浸出效果;当反应终点pH 值控制在10 倍、反应时间为20 min、除氟剂投加量为理论值的1.4 倍时,氟的无害化处理效果理想,可达到GB 18598—2019《危险废物填埋污染控制标准》中的控制限值要求。实验证明采用工业废盐酸、电石渣协同无害化处理大修渣技术可行,可为电解铝行业大修渣的无害化处理工业实践提供技术参考。