基于自平衡法的红河水渡槽桩基竖向抗压静载监测研究

2022-07-28王建锋

王建锋

(中铁十八局集团市政工程有限公司,天津 300222)

为提高红河流域供水能力,在沿线设置了较多大型渡槽,渡槽主要由砌石、混凝土及钢筋混凝土等材料组成。因渡槽所处地质条件不同,一般渡槽皆要求采用桩基作为渡槽下部结构的基础形式,增加了渡槽承载力的计算难度。目前,渡槽桩基础抗压静载荷计算方法尚缺乏规范标准,无法为工程设计提供帮助,应寻求一种比较合理的设计理论,将其应用于工程实际,以提高桩基竖向抗压性能。

自平衡法自研发后即得到广泛推广,其克服了传统堆载或锚桩等反力装置的限制,使用较简单。在使用过程中,受场地影响较小,安装简单,占用场地较小,不会拖延施工进度,很大程度上降低了安全风险。相对于传统的测试方法,这种承载力检测可降低测试费,节省测试材料,缩短测试时间,且能适应多种特殊的试桩环境。基于此,为提高红河水渡槽桩基竖向抗压监测效果,采用自平衡法对其进行静载监测,以期为桩基竖向抗压静载监测提供依据。

1 静载试验前准备

为提高桩基竖向抗压静载监测效果,进行监测前准备,试验过程中,需保证试验坑底与桩底标高保持一致。具体内容如下:

a.分析前,预先处理桩顶部的破碎层与软弱混凝土[1],降低其他干扰因素影响监测结果。

b.桩头直径与设计桩径需保持一致,桩头顶面处理平整,且保证桩头与桩身上部的中轴线重合[2]。

c.在桩的顶部设置箍筋,箍筋与桩的间距不超过100mm,在桩顶下部200,400mm处分别设1层钢筋网,每层间距200mm。

d.桩头混凝土强度等级不低于C30。

2 基于自平衡法的渡槽桩基竖向抗压静载监测方法设计

2.1 自平衡试验基本原理

自平衡法利用试验桩自身反力平衡特点解决问题。为得到计算结果,需要在桩身的平衡点处放置荷载箱,采用加压装置对荷载箱施加荷载,施加过程中需要保证施加的荷载位于平衡点上,采用从上到下的荷载施加方式。在试验桩达到极限状态后,停止施加荷载,获得试验桩的极限加载值[3]。

2.2 平衡点原理及其确定方法

试验中的核心问题是确定桩基平衡点,平衡点的计算精度与试验结果的可靠性有密切关系,其还阐释了自平衡试验原理[4]。平衡点主要是指试验桩的桩身处于同一位置,上部桩身与极限桩侧的摩擦力等于下段桩身与桩端反力之和。基于上述分析,将平衡点以上自重力表示为G,基于平衡点的定义,将G代入下式:

(1)

式中qi——桩侧摩擦阻力参数;

u——桩端反力参数;

Ap——第p个点到顶点的距离参数。

用上式进行平衡点的计算。

2.3 荷载箱安装过程

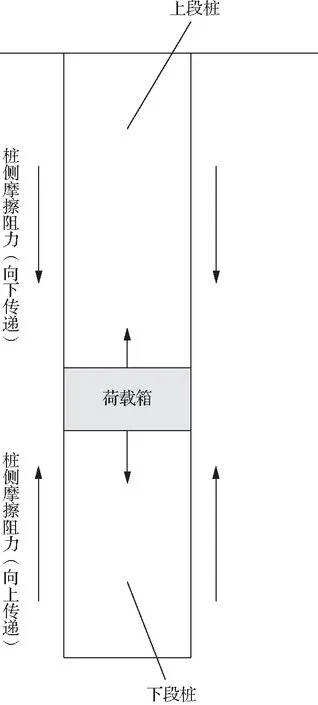

本研究所使用的设备主要为百分表、压力表、电油泵和荷载箱等,其中加载装置是自平衡试验中的核心设备,其荷载箱为加载装置,以上、下两个不同内径的圆圈为主,结构简单。外观主要为圆柱形,内径不同。钢圈之间用钢板隔开,分隔成多个相同大小的格室,且在每个格子内放置一台千斤顶,并设置两个位移管[5],上位移杆置于荷载箱顶部,下位杆置于荷载箱底部,其主要结构见图1。

图1 荷载箱安装示意

安装时先对平衡点位置进行预计算,计算完毕后,在钢筋笼内安装吊箱,安装过程中还需保证钢筋笼内内径与吊篮外径一致,以保证其安装成功。同时,需要将荷载箱与钢筋笼放置于桩顶,为避免其掉落,采用护筒安装位移杆[6]。在准备工作完成后,利用高压油泵加载,加载结果通过压力表测读,通过百分表读取试桩的位移量,针对需求可自动测读。除此之外,为使结果更具说服力,在表架上安装5个百分表,表架安装于临时搭设的支架上,支架应具备良好的刚度,在荷载箱下部安装2个百分表,下移安装2个百分表测量,上移安装1个百分表测量。

2.4 极限承载力计算

在上述工作准备完成后,对桩进行极限抗压承载力计算。需依据自平衡试验特点进行计算,桩身向上推力等于桩身自重与桩身向下的阻力之和;桩身向上的摩擦阻力等于桩端承载力,荷载箱的向上推力等于桩身自重与桩身向上的摩擦力的总和;桩身的顶力与桩身向上的摩擦力相等[7]。基于上述分析,计算公式为

(2)

式中Qu——施加荷载过程中单桩的竖向抗压极限承载参数;

w——桩上段重量,该参数的确定需要依据荷载箱上部分土的类型确定。

在自平衡试验中,加载方式与桩身的受力特点见图2[8]。

图2 自平衡加载方式

自平衡试验开始后,装载箱沿桩身由上向下施加载荷,引起桩身压缩,并在桩身上下移动[9],产生摩擦阻力,摩擦阻力方向由上向下。自平衡测试的工作流程见图3。

图3 自平衡试验示意

由此看出,整个桩在承载箱内承受外力作用时,桩身受从上到下的侧摩擦阻力与桩身自身重量的作用,计算中需综合考虑,在试验结束后,取上一级荷载值为最终极限值[10]。

2.5 自平衡试桩荷载传递模型

自平衡试桩的荷载传递模型建立过程中使用的桩土截面荷载传递函数为双曲线型[11],公式为

(3)

式中τ——桩侧摩擦的阻力;

s——桩体的相对位移参数;

a、b——双曲线函数。

检测时,还需对桩身进行内力测试,将试桩置于上荷载上部及主土层附近的分界面[12],并在试桩表面安装试筋仪情况见图4。

在监测过程中,建立混凝土应力应变回归方程,对断面的桩身应变值进行计算[13],计算公式为

σ=a1ε+a2ε2

(4)

在此基础上,计算各断面的桩身轴力进行计算[14]:

(5)

式中Qij——施加荷载后实验桩身在第j级作用下第i处的轴力值;

σij——施加荷载后桩身在第j荷载作用下桩身第i处的应力平均值;

Es——钢筋弹性模量;

A——实验桩身的截面面积值[15]。

通过上述计算完成试验准备,后对监测结果进一步分析。

3 结果分析

3.1 测试方法及步骤

a.试验期为成桩后不少于15天的桩底进行试桩前的灌浆试验,灌浆后的时间不少于28天。

b.按静载荷试验桩规范进行加载,一级加载二倍负荷,卸载按二倍负荷进行。

c.加载后,监测其变化,需根据静载试桩规范进行加载,第一级负载2倍的负载分级负载。

3.2 最大沉降量分析

极限承载力下对应的最大沉降量分析结果见图5。

图5 最大沉降量分析

由图5可知,在最终13000kN荷载作用下,试验桩基的最大沉降量不超10mm,与实际值基本一致,证明该研究方法能准确分析其最大沉降量。

3.3 试验桩位移值分析

试验桩的位移值监测结果见图6。

图6 试验桩位移值分析结果对比

由图6可知,基于自平衡法模拟结果与实际位移大小接近,说明该方法获得的数据较合理,能准确分析试验桩的位移值,满足抗压静载监测要求。

3.4 桩端反力位移情况分析

桩端反力位移情况见图7。

图7 桩端反力位移情况分析

由图7可知,随着桩端反力的增加,桩端位移逐渐加大,两者呈现正相关关系。

3.5 试验桩侧阻力和端阻力分担荷载比例分析

试桩侧阻力与端部阻力分担荷载比例的分析结果见图8~图9。

图8 桩侧阻力承担荷载比例分析

图9 桩端阻力承担荷载比例分析

由图8~图9可知,当加载较小时,桩侧阻力值与桩端阻力值相差较小,对比可知,桩侧承担较大荷载。但随着荷载增加,桩端承担的荷载逐渐加大。

3.6 桩顶荷载作用下桩身轴力变化情况分析

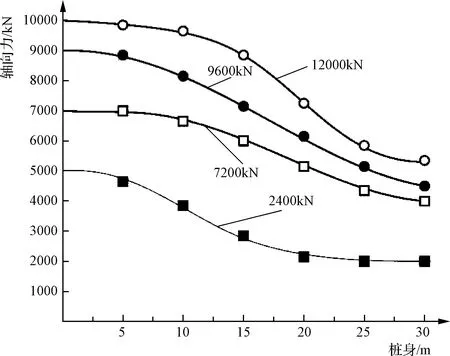

桩顶荷载作用下桩身轴力变化情况见图10。

图10 桩顶荷载作用下桩身轴力变化情况分析

可见,在桩顶荷载作用下,桩身轴向力随着深度增加而增加,至桩端时基本达到最小,反映出摩擦性特征。该分析能了解桩侧阻力大小和不同深度桩身的基本情况,为后续桩基础设计提供有力依据。

4 结 语

基于自平衡法的测试数据可靠且较为直观,能为相关领域提供帮助。但进行实际桩基抗压静载能力分析时易受其他因素影响,导致计算结果不准确,为此在后续研究中,应分析可能影响的因素,以提高监测效果。