异型孔件注射模的多向斜抽芯与斜推出设计

2022-07-28熊毅屈保中

熊毅 屈保中

(1.河南省材料成形装备智能技术工程研究中心,河南 南阳,473009;2.河南工业职业技术学院机械工程学院,河南 南阳,473009)

异型孔塑料件因其孔的轮廓不规则、孔轴线与开模方向不一致等复杂特征,其抽芯和推出一直是模具设计的难点[1]。通过合理的分型设计,可减少模具侧向抽芯数量、简化抽芯机构的结构[2-3]。若存在与开模方向不正交的抽芯方向,需斜向抽芯[4]。若产品脱模方向倾斜时,需要斜向推出,利用斜面改变推出方向、斜顶座等结构实现。若产品中同时有斜向抽芯和斜推出机构时,各机构的驱动方式、运动顺序成为设计难点[5-7],模具结构更加复杂。

针对中心罩塑件的多侧斜向凸凹及异形结构,下面通过液压和斜导柱联合驱动,设计了3处斜向抽芯机构,斜向推出产品,完成一模两腔的注射模结构。

1 产品结构与模具分型

1.1 产品结构

图1为中心罩结构,材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS),平均壁厚2 mm,外形尺寸292 mm×73 mm×104 mm。主要结构特征如下:a) 产品内有截面类似矩形的异型通孔,上部为整体孔,在深度85 mm处,孔的轴线开始向右倾斜15.5°,此处有一个加强筋,将孔分为2部分。b) 外形上下尺寸较大,中间内凹。c) 外形中部有截面尺寸为1.6 mm×1.0 mm的沿周连续槽。d) 产品底部为外形尺寸254.0 mm×56.0 mm×2.5 mm的沿周凸缘。e) 产品前侧有一个局部的斜向凸起圆筒,向上倾斜15°,向左倾斜20°。

综上,产品的结构难点:a) 四面共5处侧凸凹,异型孔上下部分轴线倾斜;b) 3处侧凸凹脱模方向倾斜,其中,左侧结构向下侧倾斜,右侧结构向上侧倾斜,前侧局部圆筒向左上方倾斜。因此,首先要解决异型孔和3处倾斜侧凸凹的分型问题。

1.2 模具分型

分型面是模具中为了取出塑件和凝料的成形零件接触面,其形态主要依赖于分型线。对于有侧凹的产品,侧分型的设计至关重要。

主分型线如图2所示。以产品的上下边界构建分型线PL1及PL2;以产品内的异型孔转折边界构建PL3。主分型时,将PL1以内、PL3以上确定为定模仁,将PL2以内、PL3以下确定为动模仁,动模仁为倾斜结构;模仁在PL3处的碰穿平面可以设计流道;模仁以外的部分需按产品侧凸凹分割为5个滑块。

模仁和滑块如图3所示。

箭头所示为对应滑块的抽芯方向,记为d1~d5,其中d1,d2,d5为倾斜方向,d3,d4与开模方向正交,产品前侧滑块S5,S3的抽芯方向不一致,不能同时抽芯。因此,斜抽芯和斜推出的参数计算及结构设计是模具的一大难点。

2 多向抽芯机构

2.1 斜向抽芯机构

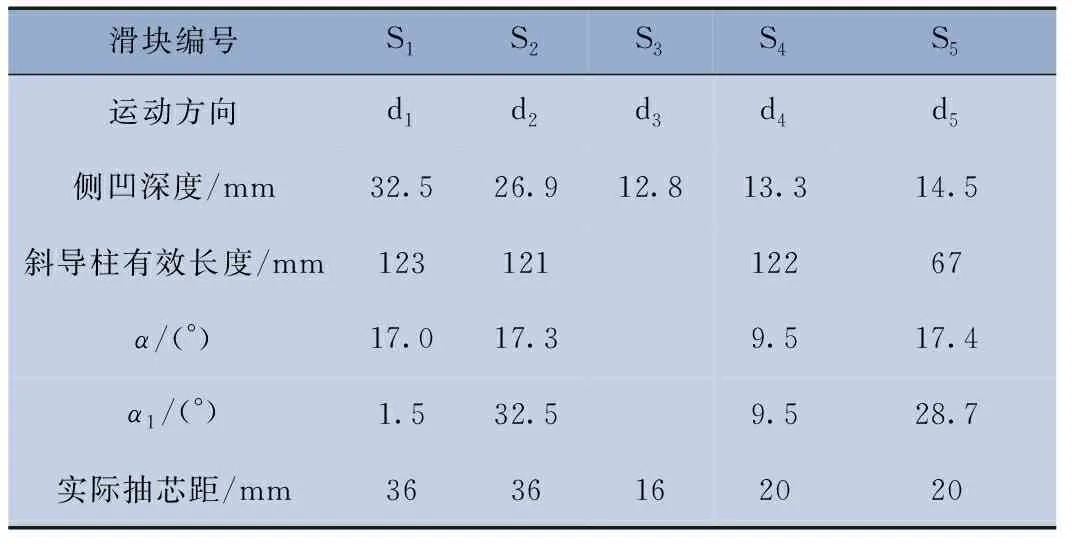

采用斜导柱抽芯时,为避免机构自锁,应控制滑块运动方向与斜导柱轴线夹角α,一般为12°~22°。斜向抽芯时,斜导柱轴线与开模方向的夹角α1与正交方向抽芯不同。一般,滑块外侧向动模倾斜时α1减小,向定模侧倾斜时α1增大,正交时,α1与α相等。表1为各方向抽芯参数。

表1 各方向抽芯参数

根据各方向的侧凹深度确定抽芯距,再根据滑块厚度及抽芯距确定斜导柱方向角α。其中,S1,S2的运动方向d1,d2与分型面夹角均为15.5°,其中滑块S1向动模侧倾斜,滑块S2向定模侧倾斜,故α1与α不等。

图4为斜抽芯机构。滑块S1的斜导柱1的方向角α为17.0°,滑块向动模侧倾斜,斜导柱与开模方向夹角α1仅需1.5°;滑块S2的斜导柱2的方向角α为17.3°,因滑块向定模侧倾斜,斜导柱与开模方向夹角α1则需32.5°。销钉12控制抽芯距离,抽芯结束后,销钉卡进定位锁9中,使滑块顺利复位。为提高抽芯机构的寿命,在滑块尾部和底部安装了耐磨板8和11。

2.2 子母滑块斜抽芯机构

因滑块S5,S3抽芯有顺序要求,采用子母滑块结构,通过不同的驱动方式使两者先后运动。因子滑块S5的运动方向d5倾斜,故滑块S5必须先于S3抽芯运动。子滑块S5采用斜导柱抽芯机构,在开模时与滑块S1,S2,S4同时运动,抽芯结束后,母滑块S3靠液压缸驱动完成抽芯。

图5为子母滑块抽芯机构。子滑块S5在母滑块S3中的滑槽中运动,其抽芯距为20 mm,斜导柱方向角α为17.4°,此滑块向定模侧倾斜,斜导柱与开模方向的夹角α1为28.7°,子滑块S5靠底面的槽及弹顶销3限位。子滑块S5由滑块体和滑块头用螺钉紧固,镶件用固定块定位并防转,固定块外形为矩形,与滑块体中的凹槽配合,定位滑块头在滑块体中的位置。子滑块S5抽芯结束后,母滑块S3由自锁式液压油缸8驱动。液压缸通过T型连接件9与滑块体连接,并用螺钉固定在滑块底部。滑块体4固定在滑块上,当压块接触到终止开关10时,滑块抽芯结束并自锁,压块接触到复位开关12时,滑块复位并自锁。

2.3 滑块S4抽芯机构

滑块S4由斜导柱抽芯机构驱动,斜导柱方向角为10.0°。图6为滑块S4抽芯机构,分别设计了可拆卸的耐磨零件,如垫块1、尾部耐磨板4、底部耐磨板5,增加了机构的使用寿命。由于滑块S4体积较大,采用定位锁7对滑块可靠定位。抽芯时,限位销6随滑块3向右运动,抽芯结束时,限位销6进入定位锁7开口中,依靠弹簧及开口形状将滑块锁紧,定位锁7安装在动模板中。

3 斜推出机构

动模仁中心线与开模方向有15.5°的夹角,因此需要斜向脱模,模具采用了自锁式液压缸驱动推杆完成产品的斜向推出。

图7为斜推出机构的结构。驱动液压缸1对称安装在动模板2外侧,液压杆安装在推板12上。推板12倾斜安装在动模座板16上,动模板2底部加工避空斜面,使机构的最大运动行程增至60.00 mm,大于推出行程(49.25 mm),行程开关5,8控制机构复位和推出的位置。为保证推出平稳,增加了推出导向装置10,11。

4 模具工作原理

模具整体结构为一模两腔,如图8所示,浇注系统为热流道转冷流道,再分流,每个产品从4点以潜伏式浇口进料,以保证充填均匀。分型面在动模板4和定模板11之间,模具总体尺寸为800 mm×1 500 mm×810 mm。两个型腔采用错位结构,水平方向和竖直方向的中心距分别为160,600 mm,相比直线布局,节省了模具尺寸。模具共有5处侧向抽芯,分别靠8,20,40,44和51的滑块S1~S5的运动实现。产品通过由推杆23、推杆固定板24、推板26、推出液压缸33等组成的斜推出机构脱模。每个型腔有6处冷却回路,包括动定模仁各1个,S1~S44个滑块中各1个,保证均匀冷却。经过注射、保压、冷却后,模具开始运动,过程如下:

1) 开模:模具在分型面打开,浇注系统在热流道喷嘴13处断开,随动模向后移动,滑块S1,S2,S4,S5在对应斜导柱的作用下完成抽芯运动。

2) S3抽芯:抽芯液压缸42动作,驱动母滑块S3完成斜向圆筒特征的抽芯。

3) 产品斜向脱模:推出液压缸33带动推板26斜向运动,推板带动推杆23斜向推出产品、断开并推出潜伏式浇口,推出距离由上行程开关31控制。

4) 模具复位:首先,斜向推出机构由推出液压缸33复位;其次,母滑块S3由抽芯液压缸42复位;最后,模具闭合,斜导柱控制滑块S1,S2,S4,S5同时复位。

5 结语

a) 根据侧凹结构抽芯数据,确定了斜导柱长度和方向角,设计了斜向抽芯机构,解决了产品左右侧两处斜向凸凹的成形与脱模。

b) 产品前侧凸凹,局部又有斜向凸凹,用子母滑块结构完成抽芯;子滑块在母滑块上安装、导向、定位;子滑块通过开模力完成抽芯后,自锁式液压缸驱动母滑块完成主体结构抽芯,解决了局部异向凸凹抽芯的难题。

c) 用自锁式液压缸驱动推杆,完成了产品的斜向推出,简化了推出机构。