基于Q系统的岩体质量快速评价优化创新方法及应用

2022-07-28张小辉姜春雨程小辉

张小辉,姜春雨,程小辉

(1.新疆有色冶金设计研究院有限公司,乌鲁木齐 830000;2.新疆金纬工程咨询有限公司,乌鲁木齐 830000)

岩体质量是决定金属矿山生产安全的重要因素,加强岩体质量的评价已成为目前矿山生产的迫切任务[1-2]。岩体质量分级Q系统是一种使用非常广泛的分级方法。任文明等[3]针对Q系统应用时的具体参数取值遇到的问题进行了解释,并以此为基础建立了Q与RMR的关系式,利用RMR系统确定了岩体的自稳时间,为合理确定支护施工时间提供指导;邱俊刚等[4]通过对焦家金矿不同地质条件区域开展岩石力学试验,并分别采用Q系统、RMR系统以及BQ系统对矿岩分级进行对比,提出了不同岩石条件下采场的安全作业要求;陈剑平等[5]针对Q系统中RQD的取值方法,提出在测量窗口中借助计算机布置测线的方式来计算RQD,既减少了误差,同时也可综合反映岩体的各向异性特征;李清波等[6]针对RQD取值过程中取芯质量无法保证的问题,提出了一种基于边缘阈值分割的钻孔图像RQD自动分析方法,提高钻孔RQD统计准确性的同时也丰富了RQD的获取途径,为评价岩体的完整性提供了一种快速有效的方法;曹云等[7]针对RQD的取值方法进行了探讨,通过对比说明,提出Deere针对RQD取值方法的合理性,并说明在实际RQD取值过程中应计入大于等于10 cm长岩芯的结论;容富[8]利用 Monte-Carlo 法生成三维随机裂隙网络;然后通过在研究域内布置监测点和测线的方式来计算监测点处RQD值随空间方位的变化,得到岩石质量空间分布图,以此来直观描述岩体质量沿空间不同方向的分布。将该法应用于某工程坝区岩体质量评估,表明该方法简单且具有较强的实用价值;吴超等[9]借助DBI指标实现优势节理组的划分与最佳优势节理组方案的确定,构建不同岩体条件下确定节理迹长统计下限值,从而精确获取岩体节理空间分布特征;郭学庭等[10]用ShapeMetrix 3D 进行围岩节理扫描分析并结合分形理论对围岩稳定性进行分级,有效地指导矿山开展爆破参数的设计及优化,降低了炸药单耗,提高了矿山的生产效率;代碧波等[11]采用极点坐标变换及动态计数圆计数的极点密度统计新方法绘制节理等密图,确定优势节理组及其产状范围。有效获得了岩体结构面的分布规律并指导矿体进行了可崩性分级和崩落块度预测;王运森等[12]针对岩石结构面粗糙度现场测量操作不方便和测量结果人为因素影响大的难题,提出一种3D岩石结构面粗糙度智能提取方法。弥补了传统方法工作量繁重、受环境及主观影响大的缺陷,促进了矿山岩石力学现场调查工作的智能化;蔡毅[13]提出了结构面三维粗糙度评价参数PAP,不仅反映了结构面在剪切方向上的几何形态,更与结构面抗剪强度存在一定函数关系,为结构面稳定性评价提供可靠依据;严豪等[14]以BARTON的标准粗糙度剖面为研究对象,采用MATLAB对测得的数据进行拟合,得到用来估算结构面粗糙度系数的解析方程,从而达到有效量化粗糙度的目的;杨涛等[15]采用工程地质调查方法对普朗铜矿进行了结构面优势产状及优势节理组的统计分析,得到该区节理裂隙成因复杂多样,但区域应力场和断裂构造派生应力场形成是由节理主导的结论。秦秀山等[16]采用无人机航测的方式对露天边坡开展了非接触测量工作,并统计分析了优势结构面的产状及组数等信息,为露天边坡工程地质调查提供新的技术手段,大大提高了现场工作的效率和安全性。综上所述,Q系统分类方法从最初巴顿提出使用定性的表格获取各参数值,到现在对各个参数的定量化取值的研究,经历了从定性向定性与定量相结合、从感性(基于经验分级)到理性(以科学理论为依据)的发展过程。目前Q系统进行质量分级评价存在三方面的问题:一是使用流程不明确,二是各参数取值人为主观性较大,以依靠经验为主,三是基于Q系统的结构参数选择和支护设计存在人工查图、繁琐等问题。

针对Q系统使用存在的3个问题,本文提出岩体质量分级的流程问题,并对其中4个参数的取值进行了研究,以定量化、快速、准确的视角对参数取值进行量化。基于Q系统的结构参数选择和支护设计问题,以Visual Studio语言、Hoops平台、BCG控件,开发了基于Q系统结构参数选择和支护设计程序,以焦家金矿为例进行了实证研究,取得的结果可为其他工程提供理论依据和借鉴示范。

1 Q系统应用性缺陷

1.1 Q系统应用流程

Q系统作为一种岩体质量评价方法,在国内外都得到了广泛的应用。虽然Q系统的每个指标取值有标准可以参照,但是,如何应用Q系统对某一工程进行详细岩体质量评价是一个亟待解决的难题。已有的研究大都只是对Q系统的各个指标进行了取值,并没有说明如何整体评价某一工程,没有清晰地说明应用Q系统的整个过程。

1.2 Q系统各参数取值

影响岩体质量指标Q的各因素虽然通过对岩体结构的定性描述进行了表述,但这些描述性的资料或不精确的试验结果包含了许多人为的主观判断,对于一些年轻的工程师或工作人员,操作上的难度更大。

1.3 基于Q系统的结构参数选择与支护设计

基于Q系统的结构参数选择和支护设计,分别根据Mathews稳定性图和支护设计图进行设计。目前,人们还是停留在最初人工量测、查图获得结果的阶段,但这两个图都涉及到对数坐标系,由于对数坐标系的特殊性,导致人们在量测的过程中非常繁琐,加大了工作量。

2 Q系统优化创新研究

2.1 Q系统应用流程分析

Q系统的应用流程大致分为三个步骤:调查区域的划分、调查方法的确定和岩体质量评价,如图1所示。

图1 Q系统应用流程图Fig.1 Q system application flow chart

1)调查区域的划分。在进行Q系统岩体质量分级时,指标必须是在相同的区域(很小范围)进行取值,以此来计算的只是这一小区域的Q值,而我们所要调查的工程范围是由诸多的小区域组成的,通过已知数个小区域来评价整个工程的岩体质量是问题的关键。把总区域划分成若干个子区域的方法有:按岩性划分、按工程类比划分、按位置划分、按距离划分、按代表性区域划分,以及按复杂情况划分,比如先按岩性把工程分为几类,再在每一类中按工程类别划分,原则就是使划分出的各区域之间有不同之处。总之,在进行工程区域的划分时,要考虑各类工程的特点、项目及其要求,有利于分类研究,便于利用。每种分类区域都能反映特有的工程性质。

2)调查方法的确定。现场实际结构面调查有两种方法:测线法[4]和窗口统计法[5]。

3)岩体质量评价。在每类子区域使用某种调查方法,依照Q系统6个指标获取的取值方法,计算出每类子区域的Q值,其中,每类子区域也是由许多小区域组成的,先计算出各个小区域的Q值,取平均值即是这类子区域的Q值。通过所有类别的子区域的Q值表示整个工程区域的岩体质量情况。

2.2 Q系统参数定量快速获取

Q系统的参数主要有六个,其中RQD、Jn、Jr和Ja值的取值存在较大的主观性,Jw和SRF较为容易获得。本文主要对RQD、Jn、Jr和Ja的取值进行了详细研究。

(1)

1)RQD值

原有定义法获取RQD值的原理,采用便携式电动坑道钻机钻孔取芯获取RQD值,钻机整机应质量轻、安装拆卸方便、操作简单、效率高,使RQD值的获取更加简便、高效,不需要特殊的技术人员或有钻探经验的人员操作,为RQD获取提供了一种十分有效的手段,如图2所示。

图2 钻机现场施工图Fig.2 Site construction drawing of drilling rig

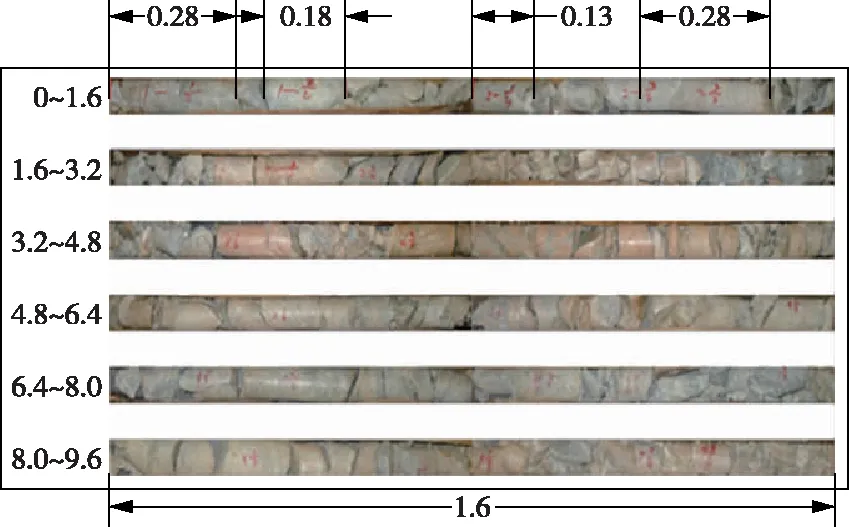

采用拍照及数字统计的方式获取RQD值,将岩芯照片导入到AutoCAD中,通过编制的Autolisp程序,能够实现快速统计出RQD值,如图3所示,计算机代替人工获取RQD值。

图3 岩芯图Fig.3 Core map

2)Jn值和Jr值

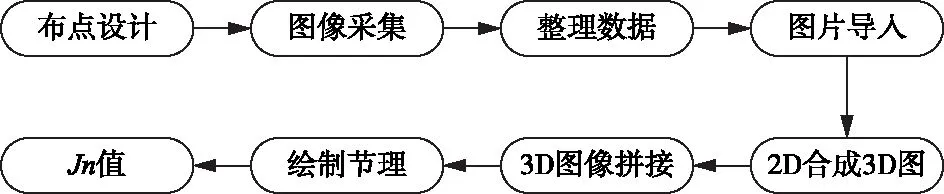

使用CAE Sirovision岩体结构面调查设备获取Jn值,该设备是专门用于岩体结构面调查与分析的一套三维不接触测量系统,可实现水平及垂直方向360°旋转,自带可调强度闪光灯,实现原始二维图像对到三维图像的高效合成,方法流程见图4所示。

图4 Sirovision获取Jn流程Fig.4 Sirovision Jn acquisition process

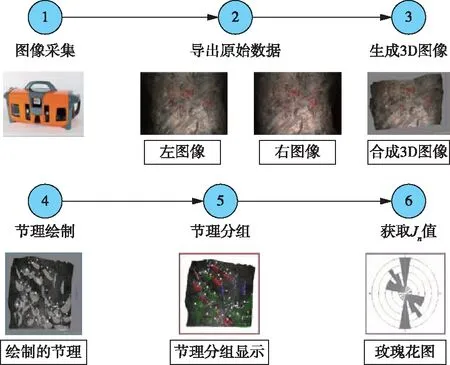

具体操作步骤如图5所示,在采集图像的基础上,通过整理数据,Sirovision软件将左、右2D图像合成为3D图像,再进行节理的绘制并分组,通过Sirovision软件以倾角、倾向方向或者趋势为特征进行Jn值的测算。根据均值起伏度理论,绘制巴顿标准轮廓曲线,依据起伏度绘制节理,导出dxf文件,最后利用Sirovision软件求得Jr值,如图6所示。

图5 Jn值取值流程图Fig.5 The value flow chart of Jn

图6 Jr值取值流程图Fig.6 The value flow chart of Jr

3)Ja值

改进了原Ja取值标准,通过直观、简易的判断条件,能够较容易、准确地获得参数值,对于没有丰富经验的年轻技术人员实用性强,减少了人为主观因素的介入,减小了经验对结果的影响,如图7所示。

2.3 基于Q系统的结构参数选择与支护设计程序研发

在结构参数选择和支护设计的理论基础上,通过研究理论知识的逻辑关系提出了系统的技术流程,完成了图表的电子化、拟合曲线函数等基础工作。通过编制程序的手段,在Hoops平台下,通过BCG控件及Visual Studio语言,使用初始化函数、鼠标追踪函数、查询函数等,将设计的思想、功能集成程序语言,完成程序的编制。实现程序的界面设计、绘图功能等,可省去人工计算及看图取值过程,由计算机自动、快速地获得结构参数及支护设计,并由程序界面展示,大大提高了工作效率,为Mathews图和支护设计图的实际应用提供了便利。

3 现场应用

3.1 采场简介

采场位于焦家金矿主采区-450中段98线~100线之间459水平,采用下盘双凿岩巷中深孔落矿分段充填采矿法,矿体水平厚度为25 m左右,倾角为30°,矿体上盘为焦家破碎带,且紧覆矿体之上,上盘围岩比较破碎,采场内岩体稳定性较差,节理裂隙交汇,易形成三角冒落。

3.2 采场岩石强度测定

通过459采场区域随机取样得来的不规则块体323块,分别进行点荷载试验,根据荷载强度获取单轴抗压强度。矿石的单轴抗压强度范围为20.10~78.67 MPa,平均为34.25 MPa。

3.3 采场的岩体稳定性分级

1)采场区域分类

由于采场的各个区域岩性没有明显的区别,因此不能按岩性进行区域划分;另外,采场区域大部分都在矿体中,所以也不能按照采场的工程位置划分。通过现场勘查分析得出,通过工程种类的不同对459采场进行划分是最合适的方法,采场区域划分为充填巷、脉外运输巷、凿岩巷三个子区域,分别对每个子区域进行调查取值,得出每个子区域的Q值,最后整体评价采场的岩体稳定性。

2)调查方法确定

综合考虑焦家金矿459采场的工程情况及两种方法的实施难易程度,结构面调查方法采用窗口统计法。由于调查对象是充填巷、运输巷、凿岩巷,都是巷道,结构面调查使用Sirovision设备,综合考虑Sirovision设备使用特点及调查对象特点,提出一种改进的窗口统计法,称之为“拱形窗口统计法”,即根据巷道长度,将巷道分为4 m长的调查区域和几米长的间隔部分,间隔调查整条巷道,每4 m长的调查区域即为一个拱形窗口(图8)。

3)Q各参数取值

工程共布置6个钻孔,其中,凿岩巷和运输巷中各布置1个,充填巷中布置4个。通过钻孔和统计的方法,得到RQD值(表1)。

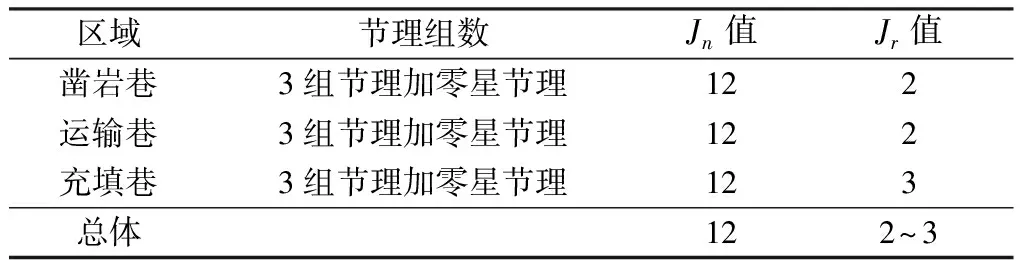

Jn和Jr的获取基于Sirovision设备。首先,根据三个子区域进行测点的布置工作;其次,进行现场图像采集工作;最后,进行3D图片的合成处理,通过数据处理分别获取凿岩巷、运输巷、充填巷的Jn和Jr值(表2)。

表2 充填巷、运输巷、凿岩巷Jn及Jr值

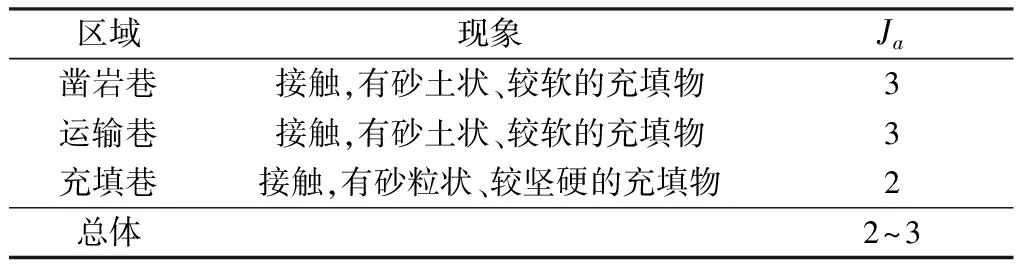

Ja的取值是根据新制定的Ja取值表在现场打分取值,新Ja取值表如表3所示。

表3 充填巷、运输巷、凿岩巷Ja值

根据巴顿Jw取值表和所提供的一系列Jw赋值图片,通过取值表和赋值图片,在现场详细观察对比,分别对充填巷、凿岩巷、运输巷进行Jw取值,结果如表4所示。

表4 充填巷、运输巷、凿岩巷Jw值

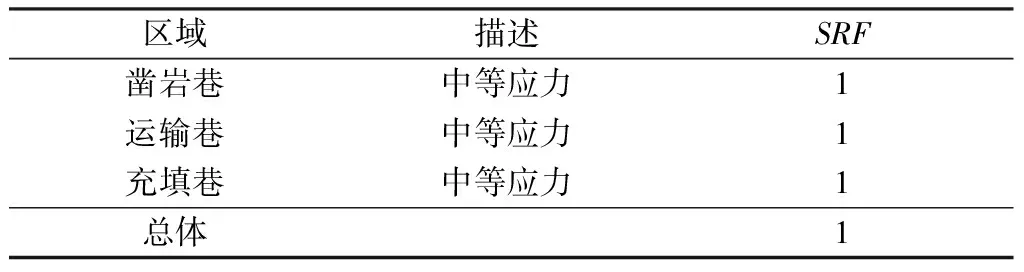

地应力影响系数SRF与岩体的应力状态、塑化、膨胀、松散、挤压有关。主要依据岩体的地质观察描述,依据巴顿取值表进行取值。巴顿SRF取值表分四种情况,取值时首先按实际情况查对应的表格,再具体凭表打分,巴顿SRF取值标准如表5所示。

表5 充填巷、运输巷、凿岩巷SRF值

3.4 获取Q值及稳定性评价

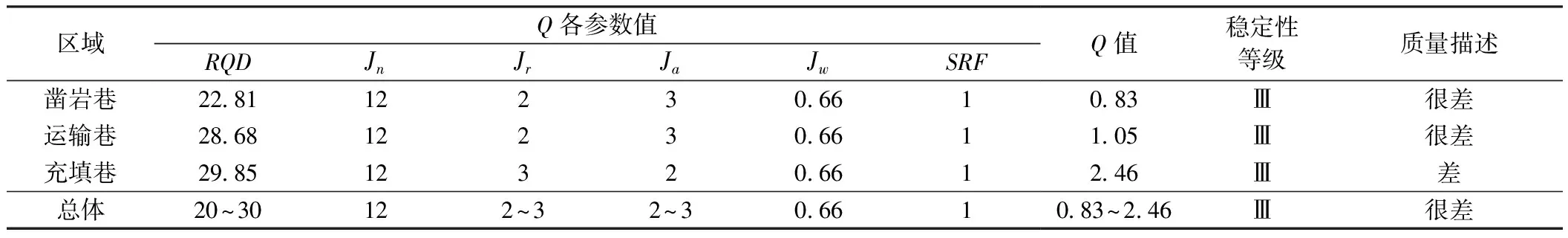

对459采场区域的充填巷、运输巷、凿岩巷进行Q各参数定量及定性取值,汇总结果如表6所示。

表6 岩体质量评价参数汇总表

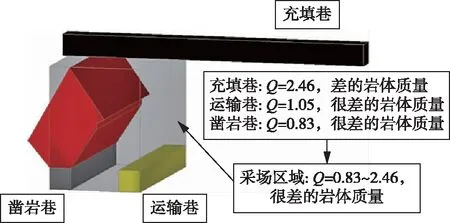

由于充填巷、运输巷及凿岩巷在采场的位置,充填巷可代表采场上部区域,运输巷和凿岩巷可代表采场下部区域,因此,通过这三条巷道的岩体质量充分代表整个采场区域的岩体质量。整体来看,459采场区域的岩体质量属于“很差”级别,且越靠近矿体下盘位置,岩体质量等级越差,如图9所示。

图9 459采场岩体质量分级结果Fig.9 Quality classification results of 459 stope rock mass

3.5 采场的结构参数确定及支护设计

1)结构参数

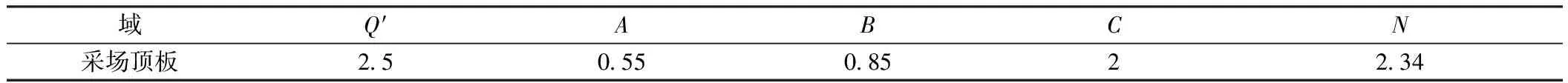

a.计算稳定性指数N的Mathews图解法中Q′由Q计算得到,Q′值如表7所示。

表7 Q′各参数值

岩石应力系数A,由点荷载试验得到岩石抗压强度最大为78.6 MPa,在深度为450 m的诱导应力约为15 MPa,得出A= 0.55。

节理方位系数B,主节理与暴露面的夹角,由节理裂隙调查得知,63°∠355°、75°∠107°为两组主要的优势结构面,对应B=0.85。

重力调整系数C,就是暴露面与水平面的夹角。

C=8-6cosα

(2)

由公式(2)所示得出:C=2。

各参数值及稳定性指数结果如表8所示。

表8 稳定性指数表

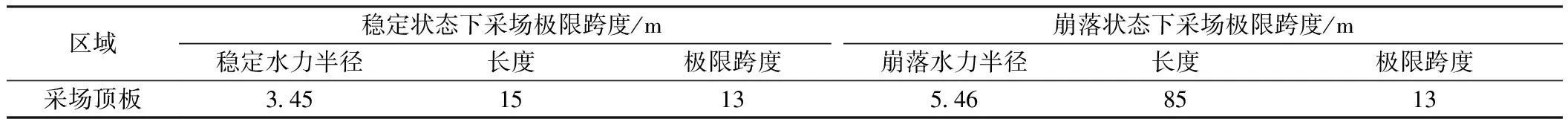

b.结构参数选择

通过编制的程序,输入稳定性指数N,得到稳定区水力半径和崩落区水力半径,再输入设计的采场长度,得到采场跨度,结果如表9所示。

表9 结构参数选择

根据设计采场长度15 m,得到稳定状态下的采场跨度长为13 m,根据设计需要,保证水力半径在稳定范围内,选择采场跨度长为12 m。

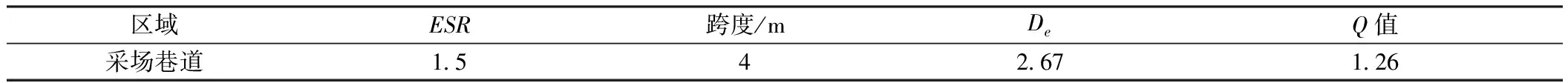

2)支护设计

根据开挖支护比取值表格,本次采场巷道开挖支护比取值为1.6;采场中巷道跨度为4 m,所以De=4/1.5=2.67。支护设计所需参数如表10所示。

表10 支护设计参数表

将De、Q值输入到编制的程序中,输出结果,巷道支护方式为第四类:系统锚杆支护(加素喷混凝土,4~5 cm),锚杆间距为1.7~2.1 m。

4 结论

本文对Q系统使用过程中存在的问题进行了使用流程的研究、参数取值的研究、结构参数选择和支护设计的研究,并在焦家金矿459采场实现应用,获得如下结论:

1)改进RQD获取的方法,通过便携式钻机设备和数字统计技术,使该方法能够快速获得RQD值;

2)提出基于Sirovision设备获取Jn、Jr的取值方法,研究了Jn、Jr值的详细的原始数据获取及数据处理的步骤流程,能够快速、准确获取Jn和Jr值;

3)对Ja的取值方法在原巴顿取值表的基础上进行了改进,该方法能更易准确得到Ja值;

4)基于Visual Studio语言、Hoops图形平台和BCG控件,开发了结构参数选择和支护设计;

5)通过对焦家金矿459采场工程应用验证,从采场岩体质量分级到结构参数选择和支护设计,实现了岩体质量的快速评价。