胶结充填技术在金属矿山中的应用现状与发展趋势

2022-07-28孙光华任伟成

孙光华,王 玥,任伟成

(1.华北理工大学 矿业工程学院,河北 唐山 063210;2.华北理工大学 河北省矿业开发与安全技术重点实验室,河北 唐山 063210;3.华北理工大学 河北省矿山绿色智能开采技术创新中心,河北 唐山 063210)

金属矿山在地下开采过程中产生的采空区,若不及时处理极易引发冒顶、透水、坍塌等问题。地表堆存的大量废石和尾砂也易引发滑坡、泥石流及尾矿库溃坝等灾害。因此将矿体开采过程产生的固体废弃物作为充填物料充入采空区,可谓“一废治两害”[1],在确保井下安全生产的同时,提高矿产资源的回采率,使矿山获得更高的经济效益。

充填采矿技术在国外起步较早。1930年加拿大Hoorn矿山公司首次使用磁铁矿尾砂干式充填获得成功[2]。但该方法存在工艺复杂、劳动强度高、生产成本大、所需时间过长、矿石贫化率高的缺点。1950年起,澳大利亚的一些地下金属矿山使用水力充填逐步替代干式充填。随后德国、南非等国家也先后试验并成功运用水砂充填法到生产实践中[3]。但是水砂充填工艺因其充填体滤水污染井下作业空间等问题使应用范围受到限制,胶结充填采矿法应运而生。

1962年加拿大Food矿山首次使用尾砂和水泥胶结充填。1969年澳大利亚MountIsa铜矿使用水泥作为胶凝材料进行充填[4]。1970年起,尾砂胶结充填工艺开始在地下金属矿山普及。1977年MountIsa矿与UNSW矿业学院合作研究出低成本胶结充填技术[5]。到1990年,膏体充填逐渐成型且发展迅速。澳大利亚在1993年建成的Cannington矿、1998年建成的MountIsa3500矿都采用了膏体充填系统[6]。

我国的充填工艺发展历经了从干式充填到水力充填,从分级尾砂胶结充填到全尾砂胶结充填、高水固化胶结充填及膏体泵送胶结充填的发展阶段[7]。第一阶段是1960年起,内蒙古红花沟金矿开始使用削壁充填采矿法和干式充填采矿法以改变因围岩不稳固而致上盘围岩和顶板冒落的现象。1967年招远金矿灵山分矿试验应用分级尾砂充填采矿法,是我国最早使用水力充填技术的岩金矿山。第二阶段是1980年起由焦家、新城金矿等矿山使用尾砂或尾砂胶结充填法。在此期间,下向胶结充填采矿法、上向块石胶结充填采矿法的试验成功,使得充填技术更具多样性。第三阶段是1990年起高水固化材料在鹤壁矿务局和开滦矿务局的成功应用,并且逐步在焦家金矿等矿山推广应用。

近年来,胶结充填技术因回采方案灵活性大、更严格的保护地表环境,在世界各国矿山企业中应用广泛。因此基于其发展现状,论述了胶结充填技术在金属矿山中的发展趋势,并且展望了智能开采、绿色开采、深井开采理念下的实际应用前景,为胶结充填技术的改进和革新提供借鉴。

1 胶结充填开采发展现状

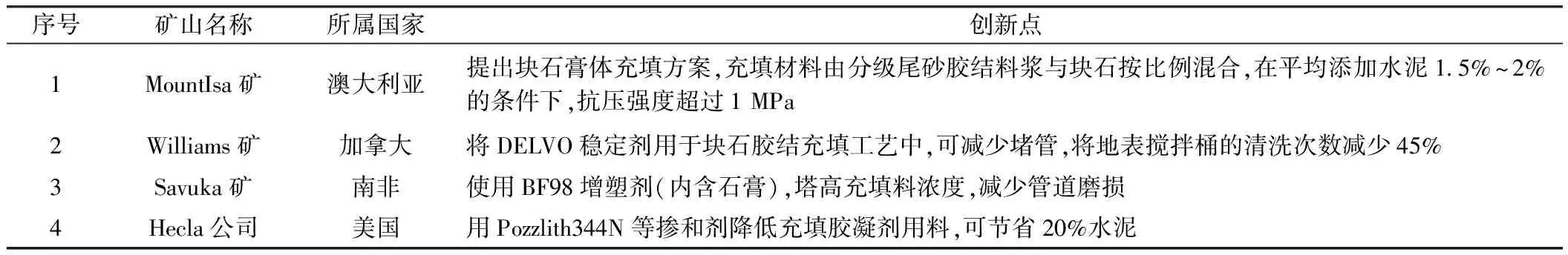

1.1 块石胶结充填

块石胶结充填的原理是利用砂浆的渗透作用对充填到空区内的块石起到固结作用,在充填过程中块石和砂浆分开运输,无需搅拌,充填体强度与混凝土胶结充填强度近似。但却比混凝土胶结充填效率高、工艺简单、劳动强度低。因此国外有较多矿山通过创新块石胶结充填技术以取得良好成效(表1)。

表1 块石胶结充填国外技术改进典型案例

我国自1980年开始块石胶结技术的研究和应用。20世纪90年代,对块石胶结充填的研究主要集中在充填技术上(表2)。

表2 我国对块石胶结充填技术的研究创新Table 2 Research and innovation on cemented filling technology of block stone in China

进入21世纪,相关学者对块石胶结的研究取得了突破性进展。杜雪鹏[12]建立块石充填室内相似模拟装置,并结合一元方差理论,分析发现块石充填体的离析度与充填井的角度、采场的大小、颗粒直径都有关系。卓毓龙等[13]发现块石的增加在有效提高充填体的变形能力同时也在一定程度上削减了充填体支承能力。郭利杰等[14]针对废石胶结充填体的材料力学特性方面开展较为深入的研究,并对影响其强度的因素进行划分。

从以上的研究中可以看出,块石胶结充填作为当今乃至今后应对矿山地表塌陷、降低固废排放、控制深部地压的重要手段,具有广泛的应用前景。当前应主要关注的是块石胶结充填体在地下的稳定性及其承载性能和破坏机理,探寻影响其强度的主要因素以及如何提高强度以达到稳定的承载效果。

1.2 高浓度全尾砂胶结充填

尾砂胶结充填过程中主要涉及到的骨料是分级脱泥尾砂,但是分级后的尾砂在充入采场的过程中出现分层、离析现象会导致充填体强度降低,危险性增加。而且分级后颗粒较细的细泥尾砂使得堆坝更加困难[15]。为了提高尾砂利用率和充填浓度,1970年研究人员开始逐步探索全尾砂高浓度充填技术。20世纪80年代,全尾砂胶结充填技术在德国、南非等国进行了首批试验研究[16],因其具有尾砂利用率高、节省胶凝材料、分层离析困难、成本低但充填体强度高等优点,很快应用于矿山实际,如南非的Sydney Fontaine金矿等[17]。

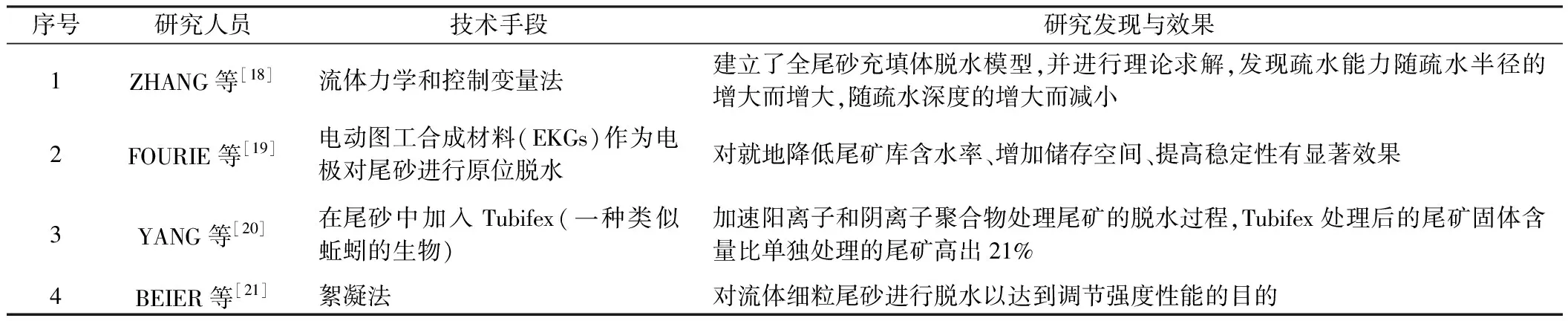

尾砂脱水的效果是影响全尾砂非胶结充填体稳定性的重要因素,因此国内外众多学者还着重研究了全尾矿脱水技术(表3)。

表3 全尾矿脱水技术研究

尾砂浓密无疑会增加能耗,如何降低能耗、提高生产效率、保证井下安全是重点讨论问题,今后应与矿山智能化相结合,探寻针对具体矿山的尾砂浓密方法,结合数值模拟手段,建立不同尾砂料浆浓度的模型,提出尾砂浓密的合理运行策略。

1.3 膏体泵送充填

膏体具有稳定性、流动性和可塑性的特点[22]。充填过程中,料浆不沉淀、不泌水、不离析,在输送管中停留数小时还能顺利输送。国外矿山针对膏体充填的该特点进行创新并取得良好效果(表4)。

表4 膏体充填国外技术改进典型案例Table 4 Typical cases of paste filling technology improvement abroad

会泽铅锌铜矿[23]自2006年采用膏体充填系统取代原有的水砂充填系统后,累计已充填2万m3,也将采矿损失率和矿石贫化率从原来的5%和10%降低到3%和8%,回采率达到98%以上,但是仍存在充填体养护时间长、充填成本高等问题,因此有待于对缩短膏体凝结时间、水泥替代品的研究。

宝山矿业于2019年应用我国自主研发的高浓度全尾砂膏体充填系统,实现了高效、集中、系统的运行目标,充填能力达到80 m3/h,可将尾矿库中40%的尾砂回填,矿山建设成本降低40%,运营成本减少33%以上,原本30~40人的工作量仅需2~3人下井工作即可[24]。

乌努格吐山铜钼矿[25]是我国第一个采用尾矿膏体制备和尾矿膏体排放工艺的矿山,在该矿山的实际生产中创造了尾矿高浓度排放、冰下放矿技术,并且依靠矿浆热交换实现冰下回水,成功解决极端严寒地区特大型选矿厂的尾矿排放困难问题。选用了世界上最大的Ф43 m 尾矿膏体深锥浓密机,为特大型选矿厂的尾矿处理提供了经验借鉴。首次使用国产研制最大的DGMB630/6 隔膜泵(H=6 MPa,Q=630 m3/h),推动了我国在膏体充填方向的发展。

膏体充填技术自20世纪80年代问世以来,在流变力学特征、膏体制备以及输送工艺上取得了长足进步,但是仍存在一些关键技术需要解决,例如针对膏体流量检测设备易损坏问题应加强对检测仪器的研制开发;针对膏体浓缩设备能耗大,絮凝剂价格高昂的问题应加大科研力度,打破国外对高性能膏体浓缩设备的垄断;开发大型设备以应对矿山原矿处理量日趋增大的问题。工艺技术方面,开发高效絮凝剂、泵送剂,创新浓缩设备,通过自动控制技术降低生产成本,未来膏体充填系统设计的重点应是与仿真模拟相结合,对膏体管流特性加深了解,精准把控膏体浓度,进而使膏体充填工艺更加高效快捷(图1)。

图1 膏体充填智能化工程实验室[26]Fig.1 Intelligent Engineering Laboratory of paste filling[26]

1.4 高水速凝充填

高水速凝充填是一种全新的充填技术,利用高水速凝材料混合而成的具有较强固水能力的钙矾石来实现大浓度范围的胶结充填。高水速凝材料作为一种高水灰比(体积含水率高达85%以上)新型的充填材料,在结合了有机注浆材料和无机注浆材料优点的同时,弥补了有机注浆材料和无机注浆材料的劣势,并且具有流动性好、固结体无收缩现象、绿色环保、阻燃性好等优点。

1980年初英国煤炭研究院研发的“Aquapak”材料可在含水量高达85%的情况下固结[27],两年后“Tekpak”材料的面世,将材料用量从“Aquapak”时的500 kg/m3降低到了364 kg/m3,但是可泵送时间从45 min提高到180 min[28]。孙恒虎等[29]发明的高水固结充填材料在招远金矿、小铁山矿、新桥硫铁矿等开始进行现场试验研究,取得了突破性进展,完成了金属矿山全尾砂速凝固化胶结充填技术的工业性应用。JUN等[30]以石灰和石膏为原料,以含钡硫铝酸盐水泥为原料,制备了一种新型高含水率材料。在缩短凝固用时的同时早期强度高成本低。LI等[31]对不同水灰比的高水充填试件进行了不同加载速率下的单轴压缩试验,结果表明,加载速率增大的同时,峰值强度增大,质量损失率减小。

高水速凝充填虽然存在一些诸如充填材料运输困难、搅拌工艺复杂、要求配比严格、原料来源困难且成本较高等问题,但因其能够很好地解决金属矿山地下开采中脱水困难、整平困难、分级复杂等技术难题,为更好地利用全尾砂充填开辟了一个新的方向。

2 发展趋势

2.1 “智能矿山”在充填开采过程中的体现

1999年,吴立新提出“数字矿山”的概念[32],2010年,中国矿业大学提出了“感知矿山”[33],之后又有人提出“智能矿山”等概念[34]。矿山开采智能化就是将大数据、云计算、AI等智能装备与开采技术深度融合,形成自主学习与感知、高速实时互联、智能决策及动态预警、精准协同控制的全过程安全智能高效运行的系统[35]。

随着人工智能的发展,在充填体强度预测方面,不同学者采用了不同的预测方法。吉坤等[36]运用强度折减的方法,李典等[37]和赵国彦等[38]运用响应面法,邓代强等[39]则采用二阶逐步回归方法。但是由于充填体的复杂特性,上述方法都很难建立准确的回归模型进行描述。LU等[40]使用集成学习,估算水泥膏体充填体无侧限抗压强度,建立的回归方程经过验证精度较高。QIU等[41]通过grid search optimizer方法以及RF构建了泡沫充填材料强度预测模型,为泡沫水泥浆体强度预测提供了新思路。LI等[42]开发了基于salp群算法的支持向量机的混合模型来预测纤维增强胶结膏体充填体的强度。

对于强度的预测可以在充填料浆进入空场时起到很好的警示作用,降低了劳动强度,提高了劳动效率,也确保了井下的安全,尤其是对于现在采矿趋于深部的现状具有很好的辅助作用。存在的不足是强度预测集中于单一尾砂材料,忽略了多种尾砂混合、废石和尾砂混合条件下的强度情况。

2.2 深部开采中充填采矿法与地热能联合发展

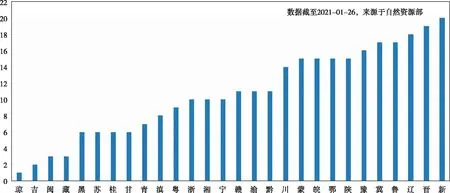

我国在《国家中长期科学和技术发展规划纲要(2006-2020年)》中提出“深空、深海、深蓝、深地”四个领域的战略要求[43],将超大超深矿床的开采列为“深地”探索的重要领域,据不完全统计,国内已有17 座矿山采深超过km,如图2所示。未来10a我国三分之一以上的金属矿山采深将超过1 000 m,最大采深达到2 000~3 000 m。

图2 部分国家千米矿山数量统计[44]Fig.2 Statistics on the number of km mines in some countries[44]

世界上的深部矿井均面临着高井温热害问题。根据我国深部矿井地温场线性分布模式,预计采深达到3 000m 时,岩体温度将达到95 ℃[45]。深部开采的高应力和高井温是制约矿山生产安全的重要因素,针对这一问题,多国学者进行了研究。文献[46]总结分析了近20 年以来不同地温梯度、不同载热流体、不同地层深度和不同运行条件下地热井下换热器的实际运行可能性,经过分析,该方案具有很强的可实施性。刘浪等[47]提出矿山功能性充填的理念,借助深部矿井高井温的特点,开发地热能,弥补充填成本。文献[48]评估在矿井采空区充填前铺设换热管路提取地热能的可行性,也证实了这一点,认为矿山回填采场不仅在矿山运行期间,而且在矿山关闭后,都具有相当大的持续地热生产能力。

因此,在深部开采中,将矿山充填开采、热害控制与地热开采相结合,在充填体中埋设换热管,从深部矿山充填采场中提取地热能,将矿山热害转化为地热能商品,以抵消充填成本和冷却成本,从而为深部矿床开采开辟了一条经济有效的技术途径。

2.3 “绿色矿山”建设大势所趋

随着习近平总书记 “绿水青山就是金山银山”这一新时代生态文明建设理念的提出,实现地下矿山的充填开采就是践行绿色矿山的有利途径,不仅可以控制地表沉降,还可以减少地表污染。截止2021年初,国家级绿色矿山已超300座(图3)。

图3 国家级绿色矿山最新统计Fig.3 Latest statistics of state-level green mines

YAO等[49]介绍了利用遥感技术对绿色矿山进行动态监测的方法和步骤,总结了绿色矿山环境的主要监测要素,并根据监测结果分析了绿色矿山土地破坏和恢复的现状和动态变化。从总体上看,我国绿色矿山的土地回收率较低,不同地区、矿山、矿产的土地回收率水平参差不齐。这一结果说明,绿色矿山的占地已由前期土地破坏的外延扩大到存量矿业用地的恢复。绿色矿山的主要回收模式包括预防工程、生态保护工程、功能恢复与重建、土地复垦、土壤修复等。应加强雷达数据在开采沉陷区监测中的应用和高光谱数据的应用,以增强对矿井恢复效果的监测。

3 我国金属矿山胶结充填采矿法存在的问题与应对策略

3.1 我国金属矿胶结充填采矿法存在的问题

目前,我国金属矿山胶结充填法使用过程中已经逐渐向先进国家靠近,但是仍存在如下问题。

3.1.1 智能化水平仍与世界发达国家存在差距

当前部分矿业先进国家已经实现井下接近零人工的智能化开采,在开采设计优化、生产管理环节、实际开采环节、开采中的环境监测、安全预警方面都已经实现高度智能化、自动化,但在我国矿山距离完全实现还存在差距,主要原因是井下信息难以实现实时共享,这就难以为短效实时决策提供完备的数据支撑。

3.1.2 缺乏深部高地压、高温所需的机器设备

高温高压环境在影响工作效率的同时也会对人工和设备造成伤害,使采矿成本提高、井巷推进效率降低。深部复杂多变的环境也会对精准导航造成影响,进而影响智能化水平的提高。开采过程中复杂的工艺、设备的冗杂致使行进路线拉长、阻力变大。因此研发能适应高地压、高温的采矿设备,这样才能从根本上解决因高地压、高温引起的问题。

3.1.3 “绿色矿山”建设中问题不断

国家已经通过整合一批、关停一批,遏制了“小、散、乱”的矿企,但是在土地资源破坏、地质灾害、固废污染方面、大气污染、噪声污染方面仍问题频出。部分矿山只做表面功夫,积极主动性不足,完全是为了建设“绿色矿山”而建设“绿色矿山”,缺乏主体责任意识;地区激励政策不完善全面,难以调动主观积极性;考察机制不健全,针对地域差异性的考核体系不完全。

3.2 我国金属矿山胶结充填开采发展策略

3.2.1 研制高效矿山充填设备和提高矿山充填智能化水平

“智能矿山”观点的提出使越来越多的矿山开始使用自动化充填设备,通过5G技术的不断普及与完善,井下实时物联成为可能。充填输送系统和物料控制系统的技术日趋完善,未来的主要方向应着手于高浓度设备的研发,如何又快又好又不堵管是重点。而对于充填物料系统的自动化,应大力研发适用于矿山实际生产的仪器仪表,从而实现“智能矿山”真正的智能化。

3.2.2 资源短缺现状下的深部开采应着重提升关键技术

深部开采应将今后的发展方向定位在深部岩体力学与开采理论、超深矿井重大灾害监测预报与防控技术、深部金属矿建井与提升关键技术、特大型地下矿开采关键技术及装备。

推动地下开采提升工艺的变革是目前深部开采的发力点,总体上向高度自动化、大型化、大载荷方向发展是矿井提升的未来总趋势。应针对井下高温高压的现实情况,研制大型无人化精密设备实现从运输到提升的一系列工作,达到“减人提效”的目标。现阶段我国矿山整体差距主要设备还依赖进口,价格昂贵,成本高昂。推动无线直线电机驱动等无绳垂直提升技术,设备灵活效率高,无提升高度限制,高度适配深井、超深井提升。

3.2.3 “绿色矿山”背景下矿山走向集约化、精细化

推进“绿色矿山”的建设着力点要放在土地资源及地质灾害防护、废石尾矿处理、废水处理上。在开采过程中充分利用实时监测技术,建立动态遥感监测系统。排土场堆积过程中,及时进行削坡压脚处理,防治地质灾害危害人民生命财产安全。分块选采固体废弃物,遵循不断提高回采率、综合减少尾矿的原则。建设专门的废水处理系统,对矿山加工筛洗过程中产生的废水采用分级处理。原本粗放的、对环境产生严重影响的开采形式将转化为集约化、精细化、环保化的发展模式。政府加强政策法规的制定完善,做到有法可依。通过这些方式,中国金属矿山将向着绿色、智能、高效更加迈进。