永磁活塞机械电力发动机直线电机设计优化

2022-07-28张洪信赵清海

孙 芸, 张洪信,赵清海,梁 震

(1. 青岛大学 机电工程学院,山东 青岛 266071;2. 青岛大学 动力集成及储能系统工程技术中心,山东 青岛 266071)

0 引 言

永磁活塞机械电力发动机将传统的活塞式内燃机与直线电机结构原理集成一体,实现了机械能和电能的输出,具有结构紧凑,效率高,可靠性高等优点,满足了多元动力需求,在动力驱动领域具有广阔发展空间和应用前景。

关于直线动力结构仿真建模与设计优化国内外有很多研究。法国科学研究中心Ruellan等人针对双自由活塞微同步发电机进行了直驱管式直线感应发电机的优化设计研究并对其性能进行了验证[1]。约旦大学Alrbai等人结合动力学对自由活塞式直线动力结构进行了仿真研究,通过增加弹簧等装置提高发动机的稳定性,实现高效的化学能量到电能的转换[2]。上海理工大学使用有限元软件FLUX,基于改进熵值TOPSIS法的多目标优化算法,最终确定了多目标优化后海浪直线发电机的结构尺寸[3]。刘韧等人在此基础上提出基于克里金模型的全局优化算法实现对无铁心永磁直线电机优化设计[4]。有限元仿真是一种能高效实现优化设计的方法,武汉理工大学徐鑫鑫等人通过有限元仿真分析Halbach型次级永磁同步直线电机次级永磁体结构参数、永磁体材料等对电磁推力的影响,优化设计了永磁同步直线电机的次级结构尺寸,有效提高了电机的电磁性能[5]。上海理工大学洪昊等人利用数值分析和有限元模拟两种不同分析方法得到了电机多项性能参数,利用模拟结果实现对动磁式直线电机的优化,并通过试验验证了优化方法的有效性[6]。

国内外研究者运用了多种优化方法,从不同方面实现了直线动力结构优化,但目前主要集中在单一优化变量或者优化目标上,多目标综合性能指标优化研究不足,降低了优化效果。本文针对青岛大学提出的永磁活塞机械电力发动机建立全面的设计优化模型,基于ISIGHT集成Maxwell有限元仿真法,对发动机的动、定子结构进行优化,有效改善了永磁活塞机械电力发动机的电磁性能。在此基础上,对优化后性能给予全面评价,结果表明,发动机优化设计方案获得优于初始结构的性能,验证了优化设计方法的有效性。

1 发动机结构及原理

本文研究对象是能够根据动力需求输出电能和机械能的双元动力发动机,该发动机集成了直线电机与传统活塞式内燃机的结构原理,目前已存在多种与此相关的直线发电结构。其中,自由活塞式直线发电机(FPLG),具有结构紧凑、燃料适应性好、能源利用率高等优点[7-8],但其活塞的运动行程不固定,点火正时困难,很难保证工作稳定性,没有得到广泛应用。为探索能够实现节能减排的新技术新方法,有研究者发明设计了海浪直线发电机,充分利用海浪中蕴藏的能量,但海浪发电面临的环境较为复杂,很难形成产业化的海浪发电机[9-10]。青岛大学张铁柱提出了一种电力约束发动机,该结构是依靠传统的曲柄连杆结构约束活塞行程,实现热电转换。该系统能明显地改善自由活塞式发电机输出电能不稳定的缺点,同时,节能与动力提高效果显著。但该结构是通过增加连杆的长度,并在连杆处安装永磁体和定子绕组线圈,体积庞大不适合在轿车等小型装置上使用,适用范围较小[11]。

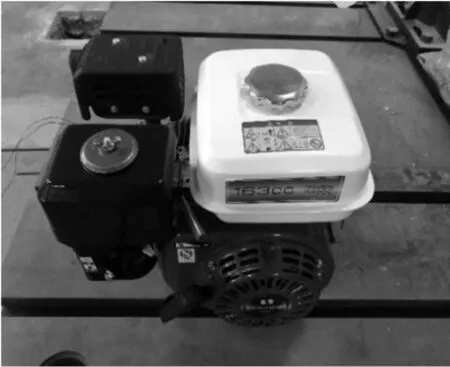

为了克服上述弊端,青岛大学进一步提出了永磁活塞机械电力发动机,样机如图1所示,目前已完成原理样机的研制和初步的性能试验。

图1 永磁活塞机械电力发动机样机图

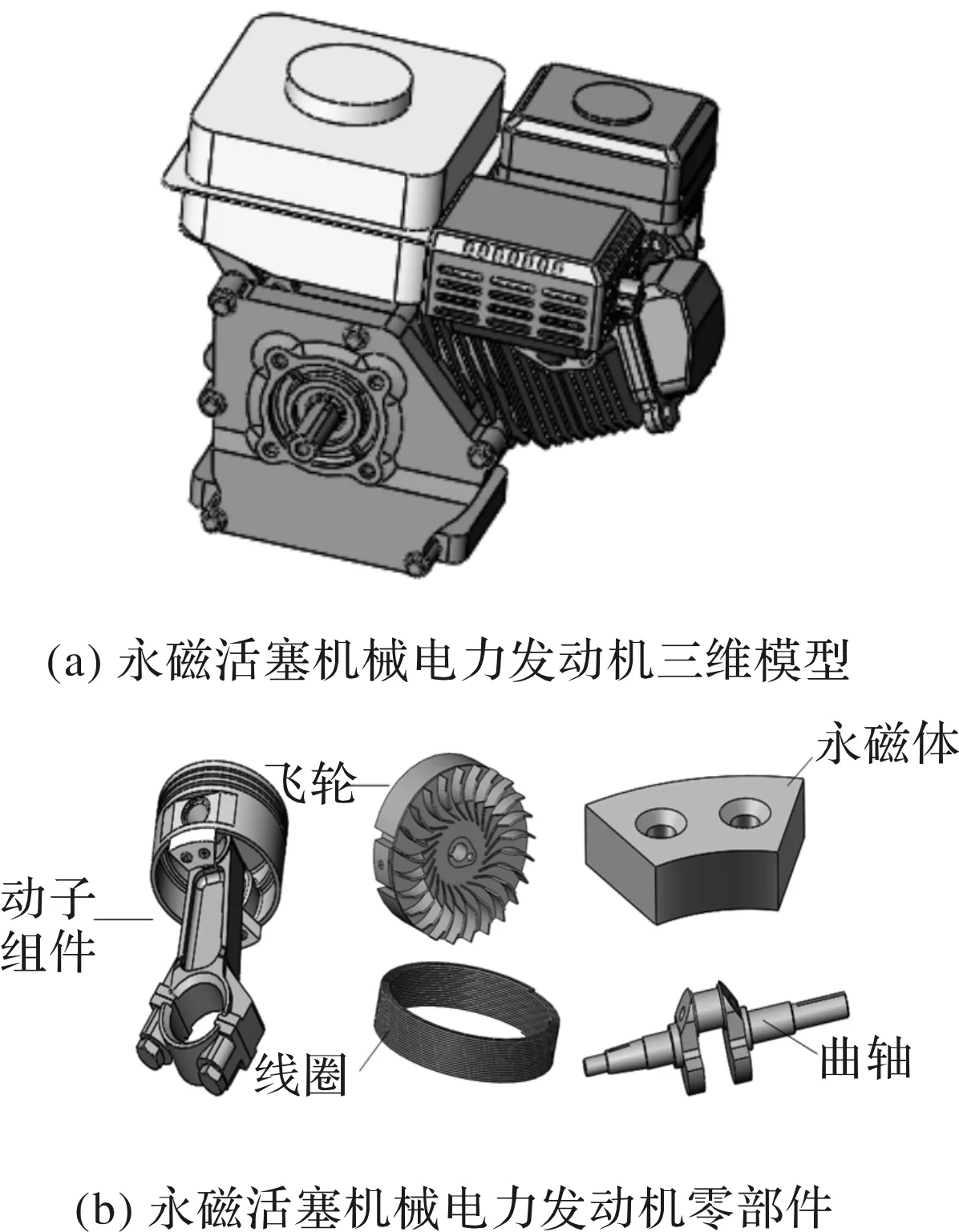

永磁活塞机械电力发动机主要结构除了包括传统的燃烧室、喷油器、曲柄连杆组件外,还包括活塞与永磁体集成的运动组件以及定子线圈(如图2所示)。该发动机依靠曲柄连杆机构来约束动子的运动和行程,驱动附属系统工作,同时实现系统工作定时。动子永磁体通过螺栓连接在活塞裙部,永磁体成环状,内外表面为圆弧面,与活塞的外圆柱面同心。另外,在内部永磁体上端面与活塞之间有隔热垫,减少活塞向永磁体传热,防止永磁体过热退磁。电磁线圈缠绕在定子槽内,可通过接线端子输出电压与电流。电磁线圈因永磁体的往复移动,内部磁通量变化产生感应电动势并对外输出电动力,同时曲轴的端部仍可对外输出机械动力,实现了双元动力输出。

图2 永磁活塞机械电力发动机模型结构图

当发动机工作时,燃料充分燃烧后产生热能推动活塞上下运动,从而带动动子永磁体上下运动,切割磁感线,输出电能。同时,曲轴加速转动并在飞轮中储能,进而输出机械能。永磁活塞式机械电力发动机可以将燃料燃烧产生的热能单独转化为机械能或电能输出,也可以同时转化为机械能和电能输出。当发动机输出端子与负载断开时,发动机在做功行程中储能,在排气冲程、吸气冲程和压缩冲程中飞轮释放能量,使曲轴连续转动,并从曲轴端对外输出转速和扭矩。当输出端子与负载连通时,发动机为负载提供电能。

2 设计优化模型

(1)设计变量

如图3所示,x1为动子永磁体径向宽度,x2为动子永磁体高度。在发动机高速运转时,永磁体的位置及尺寸影响发动机的重量和性能,以永磁体的尺寸为设计变量对发动机电动力结构优化不仅可以改善电动力结构尺寸也能够提高发动机动态响应特性。图3中x3为定子槽高度,x4为定子槽宽度。定子的主要作用是产生磁场,优化定子槽型有利于降低发动机损耗,其中槽的宽度和高度对损耗影响较大,因此选为设计变量进行多目标优化。

图3 发动机结构参数示意图

X=[x1,x2,x3,x4]

(1)

(2)优化目标

以永磁活塞机械电力发动机实际输出电流(I)最大,定子损耗(W)最小为目标:

α1I(X)/Imax+α2Wmin/W(X)

(2)

式中,X为设计变量;Imax为输出电流最大值;Wmin为定子铁心损耗最小值;α1、α2为权重系数,根据经验取α1=α2=0.5。

(3)约束条件

根据结构容许,确定各优化变量的取值范围如下:

3 mm≤x1≤14.5 mm;2 mm≤x2≤8 mm;2.5 mm≤x3≤9.5 mm;5 mm≤x4≤17.5 mm;

(3)

对永磁体体积进行约束:

由于强度和重量的限制,在优化过程中,将永磁体体积设为定值。

(4)

式中,D为活塞裙部的内径。

通常电机的槽满率限制在50%-80%,其大小取决于电机槽口的大小和导线面积,槽的大小会直接影响电机的性能[12-13]。

槽满率为

(5)

式中,N为导线并联根数,Ac为导线截面积,S为槽有效面积。

在优化过程中,以定子截面积为定值进行约束。

S=x3×x4=30 mm2

(6)

3 设计优化与结果

3.1 优化过程

采用ISIGHT软件与ANSOFT Maxwell软件联合仿真的方法对模型进行优化设计,Maxwell软件通过Simcode组件实现集成,并选用NSGA-II算法对永磁活塞机械电力发动机结构参数进行多目标优化[14-15]。利用Maxwell软件脚本录制功能生成vbs文件和csv文件集成到simcode组件中,simcode在此基础上生成bat文件,驱动ANSOFT Maxwell运行,如图4所示,从而实现联合仿真,得到目标函数最优解。

图4 优化模型

3.2 优化结果

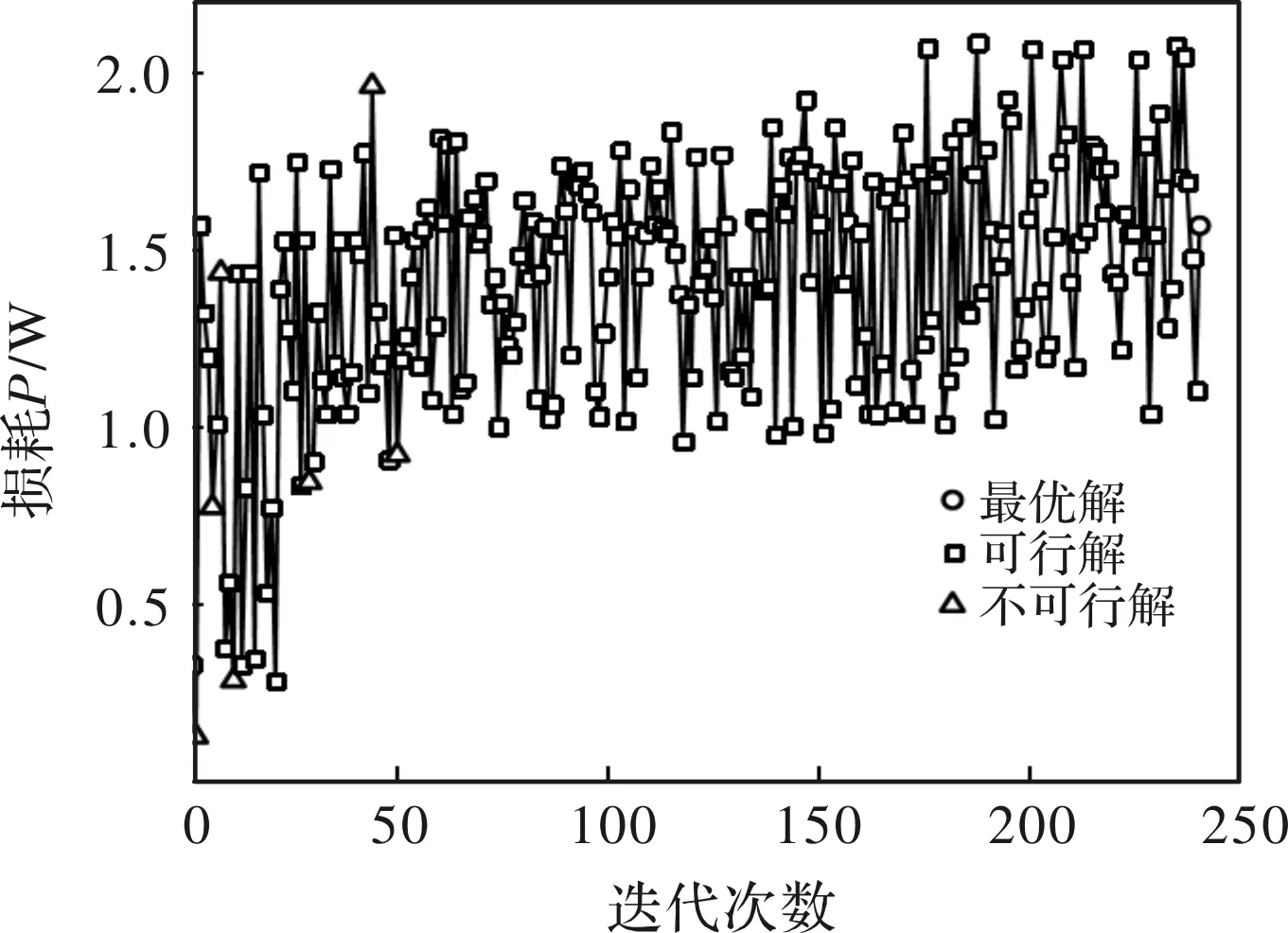

基于ISIGHT的Optimization模块,依据设置的参数范围选出最佳优化方案。运用NSGA-II算法对永磁活塞机械电力发动机展开多目标优化。输出电流迭代过程如图5所示,损耗迭代过程如图6所示。其中三角形代表不可行解,正方形代表可行解,圆形代表最优解。随着永磁体和定子槽的结构尺寸不断改变,永磁活塞机械电力发动机输出不同的目标值,最终得到满足约束条件的最优解。

图5 输出电流迭代过程图

图6 损耗迭代过程图

优化结果如表1所示。

表1 优化结果

优化结果表明,通过对直线电动力结构参数的优化,得到动、定子最优尺寸参数。由于定子槽体积减小,因槽满率限制,单槽内线圈由原来的100匝减少为90匝。优化后输出电流和损耗值均有所改善,永磁活塞机械电力发动机的电磁性能得到显著提高,实现了预期目标。

4 优化样机性能分析

为满足工程需要,节省计算资源,利用Maxwell软件建立发动机2D仿真模型(如图7所示),对优化前后电动力结构进行性能仿真研究[16-17]。

图7 发动机2D仿真模型

4.1 空载分析

永磁活塞机械电力发动机的磁密分布与永磁体的尺寸密切相关,优化后模型瞬态磁力线分布如图8所示,磁场强度分布如图9所示。从图中可以看出,优化后发动机磁通分布比较均匀,永磁体和磁轭利用率较高,轴向充磁比径向充磁永磁体利用率高。

图8 磁力线分布云图

图9 磁场强度分布矢量图

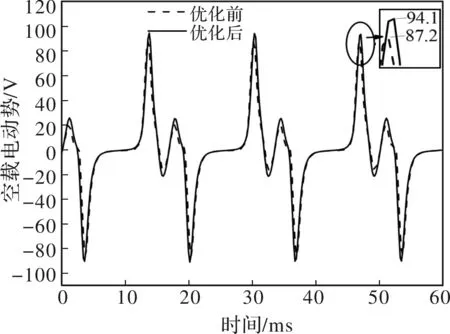

比较优化前后空载电动势值,结果如图10所示,优化后空载电动势明显增加。优化前空载电动势最大值为87.2 V,通过计算有效值为29.4 V,优化后最大值为94.1 V,通过计算有效值为32.3 V,增加了8.8%,有效改善了发动机性能,永磁体得到充分利用,得到理想的空载电势值。

图10 空载电动势优化前后对比图

4.2 输出电流

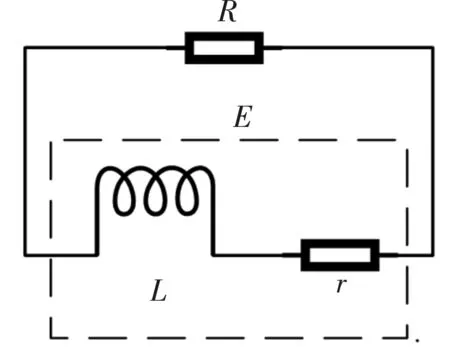

如图11所示外接固定负载后,输出电流变化如图12所示,采用改进后的结构,发动机输出电流的最大值增加。优化前发动机输出电流最大值为4.7 A,通过分析计算有效值为1.6 A;优化后最大值为6.1 A,有效值为2.1 A,增加了31.3%,有效改善了发动机的电磁性能,扩大了应用范围。

图11 等效电路图

图12 输出电流优化前后对比图

4.3 电磁力

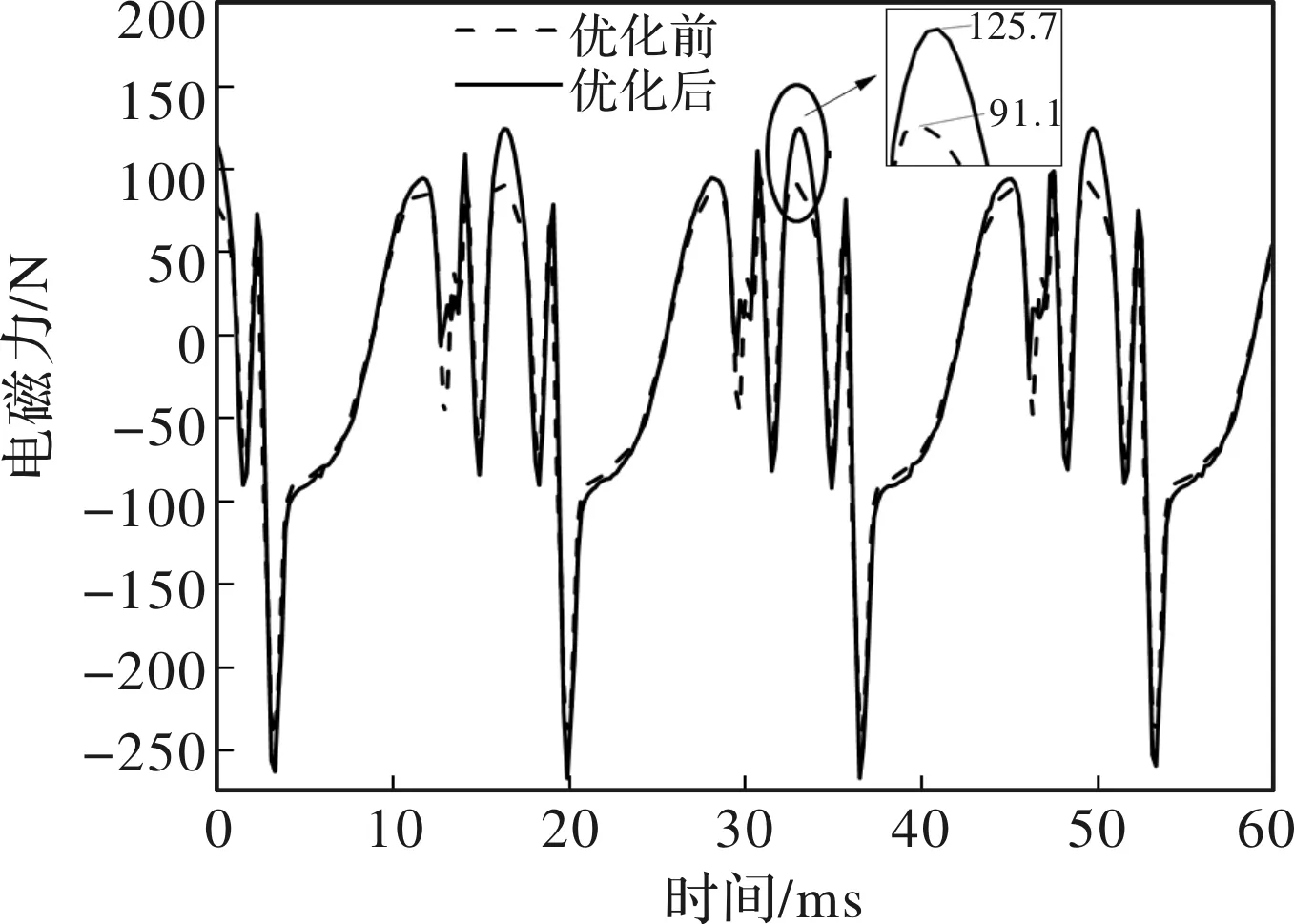

电动机和发电机的电磁转矩都是由电枢电流在磁场中受到电磁力产生的,电磁力的大小影响发动机的电磁性能。优化前后电磁力对比如图13所示,优化前发动机电磁力最大值为91.1 N,分析计算得有效值为82.3 N;优化后最大值为125.7 N,计算后得有效值为90.4 N,增加了10.2%,有效提高了发动机电磁力。

图13 电磁力优化前后对比图

4.4 定子损耗

通过优化定子槽的结构尺寸,实现了降低定子铁心损耗的目标,优化前后对比如图14所示,优化后定子损耗最大值明显减小。通过仿真分析,优化前损耗最大值为2.3 W,计算得有效值为0.72 W;优化后损耗最大值为1.4 W,计算得有效值为0.56 W,减少了21.2%,有效减少了发动机的能量损失,也为后期温度场研究提供了基础。

图14 损耗优化前后对比图

5 结 论

(1)针对青岛大学提出的新型双元动力装置-永磁活塞机械电力发动机,论述了其结构与工作原理,建立了电动力系统的结构设计优化模型。

(2)永磁活塞机械电力发动机电动力结构优化设计基于ISIGHT联合ANSOFT Maxwell有限元仿真的设计优化方法,对后续优化研究具有一定的理论和实际指导意义。

(3)运用NSGA-II算法对永磁活塞机械电力发动机进行多目标优化,最终得到电动力结构最优结构参数。

(4)优化后空载电动势有效值为32.3 V,提高了8.8%;优化后输出电流有效值为2.1 A,提高了31.3%;优化后电磁力有效值为90.4 N,提高了10.2%;优化后定子损耗有效值为0.56 W,降低了21.2%,验证了优化模型与优化方法的有效性。