面向3D打印技术的山地自行车铰接件轻量化结构设计

2022-07-27张雯娟陈泳权蔡立材熊昌炯

张雯娟,陈泳权,蔡立材,魏 剑,武 蕾,熊昌炯

(1.三明学院 机电工程学院,福建 三明 365404;2.机械现代设计制造技术福建省高校工程研究中心,福建 三明,365404;3.绿色铸锻及高端部件协同创新中心,福建 三明,365404;4.福建省铸锻零部件工程技术研究中心,福建 三明,365404)

3D打印技术和轻量化技术等先进技术的日益快速发展以及这两项技术在机械工业领域的深入研究与应用,促进了轻量化3D打印机械零件的研究[1]。由于传统的机械零件受限制于设计生产方式不能做到效能最优,现在可以通过拓扑优化结合3D打印的方式取得零件更优化的材料分布,以较少的材料实现更佳的性能[2]。目前轻量化采用的方法有:形状轻量化,满足应力载荷需求,更改工件几何形状和单一力传递路径;材料轻量化,采用性能参数更好、密度更小的替代材料;制造轻量化,运用新的制造技术,实现以更少的材料提供更多轻量化设计途径,如通过3D打印技术[3]等方式进行减重。陈福德等[4]主要对自行车支架的强度进行校核,并打印了拓扑优化后的模型,实现减重59% ;黄林琪等[5]建立山地自行车数字模型,分析3D打印过程并验证方法可行性。此外,为有效节约打印材料,同时又能保证模型的强度,Wang等[6]从建筑工程的桁架结构中得到启发,提出“蒙皮-刚架”(skin-frame)的轻质结构,以便减少材料使用;徐文鹏等[7]借鉴传统渐进结构优化方法,给出一种面向3D打印体积极小的拓扑优化算法。该算法通过模型力学计算所得的最大米塞斯应力与材料允许应力之比来引导模型体积减小,直至最大应力达到允许应力值为止。本文运用拓扑优化和3D打印相结合的技术,以山地自行车结构部件为案例进行轻量化设计与制作。

1 计算机辅助零件轻量化设计

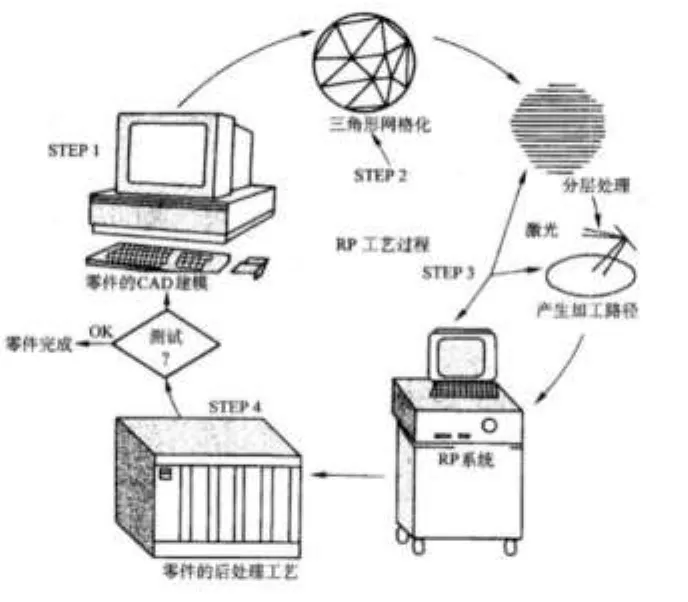

3D打印(3Dimension printing)技术即快速成型技术的一种,它是集多个学科融合的一门新型制造技术,改变了传统产品的开发模式,能够制造任意复杂形状的零件[8]。其工艺流程如图1所示:在计算机软件系统中建立零件的三维数字模型,将模型三角网格化为STL(stereo lithography)标准文件格式,再使用专业切片软件对STL模型进行分层处理,将得到的扫描路径文件载入3D打印设备中生成模型,最后是对模型进行后处理的过程[9]。

图1 3D打印技术的原理

本文研究采用SolidWorks软件进行建模和初步分析,该软件是达索系统下的子公司产品之一。利用SolidWorks软件中Simulation模块 (基于计算机辅助拓扑优化CATO(computer-assisted topology optimization)技术进行铰接件的结构优化。拓扑优化(topology optimization)的主要数值方法可分为基结构法、均匀化方法、密度法以及水平集法等[10],一般安排在结构设计之后,通过给定模型的约束条件、负载状况以及性能指标来对模型进行针对性的轻量化优化。计算机软件通过减小生成的网格单元格的大小,更加细腻逼近极限轻量化的减重比重值,并且SolidWorks Simulation软件内预设的迭代函数去材法优化设计也为研究奠定了方法与技术基础。

铰接件(图2)是连接山地自行车前车架减震器与后车架的重要零件,用于连接自行车骨架,传递、分配连接部件之间的载荷;由于山地自行车的运行场地和路况复杂,要求该零件具有较高的强度、硬度与韧性。依据3D片层打印原理制造山地自行车铰接件,其成型周期缩短,加工成本大幅度下降,采用SolidWorks2018版三维建模软件定义零件打印尺寸与初始形状结构,结合概念设计工具Altair Inspire2019版(美国Altair公司推出的一体化仿真3D设计及渲染软件)进行拓扑优化分析,该软件可用于结构优化、有限元分析、运动分析和增材制造分析,研究高效型的概念设计[11],在保证铰接件的力学性能如抗拉强度、应力、应变的前提下减轻零件重量,达到减少耗材、降低成本、节能减排的轻量化设计目标。

图2 某型山地自行车铰接件的骨架结构

2 山地自行车铰接件的优化设计

2.1 初始模型与材料性能

建立山地自行车铰接件的三维模型,如图3所示。选取零件结构区域以此区分拓扑优化区域,图3所示黑色区域(8个不同尺寸的孔)为施力与约束区域,为确保后期装配要求,这些区域不在轻量化减材的考虑范围之内,即不可设计区域;其余灰色区域为待优化区域即可设计优化区域。

图3 山地自行车铰接件的可设计区域与不可设计区域

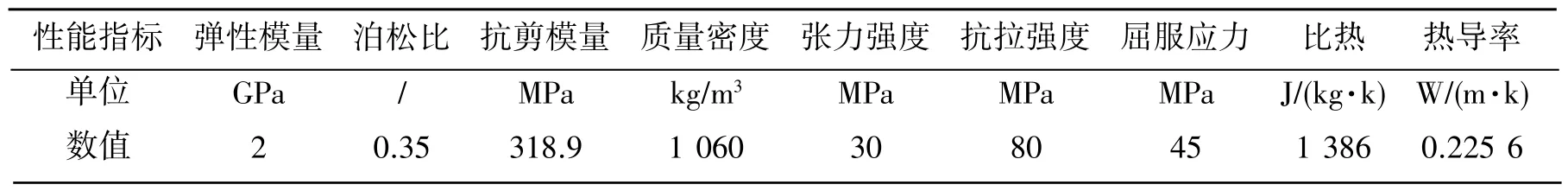

图3中,自行车铰接件结构的可设计优化区域与不可设计区域的接头用 8个约束孔固定在基板上 ,基板可视为完全固定约束。载荷通过部件与前车架的两连接圆孔传到后车架,选材为ABS(acrylonitrile butadiene styrene),其材料性能如表1所示。

表1 ABS材料性能

2.2 载荷工况选取与网格划分

拓扑优化前,首先需要考虑得到哪方面性能最优情况的材料分布结果[8],铰接件的载荷方向及大小见表2,通过分析发现其载荷主要来自如图4所示的+X方向和+Y方向与减震器端和后车架连接端的连接孔处,结合山地自行车工作载荷约束与受力情况,设定图4所示箭头标记的力及其大小,图4(a)所示的其后端大孔为中间孔约束,图4(b)标注的1、2、5、6为实际载荷力,3、4为连接预紧力,将优化前后的前处理受力均设置为100 N,便于分析比对铰接件的等效应力、位移量和安全系数等结果因素。

表2 铰接件的载荷方向及大小

图4 铰接件施加载荷工况

Solidworks Simulation模块中设置有限元的划分网格大小为1.5 mm,网格化后生成单元格125010个和187556个节点数,划分后的网格如图5所示。

图5 Solidworks Simulation网格设置与结果

2.3 初始模型的静力学计算结果分析

应用拓扑优化软件Altair Inspire对铰接件进行静应力计算,计算结果收敛可行,零件初始强度分析(米塞斯等效应力、位移变形、安全系数)如图6~8所示。

图6 米塞斯等效应力云图

图7 位移变形云图

图8 安全系数云图

从图6可知,自行车铰接件在载荷作用下,米塞斯等效应力主要分布在与减震器前段相连的支撑部分受力位置,最大米塞斯等效应力为10.92 MPa,最小米塞斯等效应力为3.887×10-3Mpa。位移变形量如图7显示,最大位移产生在后车架连接端的X正方向受力的孔内,最大位移量为0.7021 mm,最小位移量为2.799×10-6mm。图8的安全系数云图显示,铰接件模型的安全系数分布范围较宽,最大值和最小值分别为1.158×104和4.121,因此该模型的优化设计空间较大。

3 拓扑优化

本文研究的铰接件是连续体结构的拓扑优化,针对连续体结构的拓扑优化,采用Altair Inspire软件设置拓扑算例过程以实现对模型的优化。首先依次指定设计空间、优化形状控制设定、优化参数设置,然后进行优化结果探究。具体过程和主要操作步骤如下。

(1)质量约束。初步通过拓扑优化减少材料质量25% ;

(2)应力约束。应力小于材料屈服强度80% ,将负载情况参数输入Inspire软件中,开始进行拓扑优化。

(3)再度优化轻量化设计。

1)使用拟合Altair Inspire软件中的PolyNURBS(多面体)指令对优化结果进行包裹桥接拆分等优化手段进行拟合;

2)通过拖拽控制点的方式调整自动拟合的优化结果,使其与非设计空间相交;

3)使用布尔运算工具对优化重构结果和非设计空间进行几何相交,形成单一的实体三维模型。

4)使用圆角工具处理重构结果与非设计空间之间的衔接,获得最终的轻量化设计结果,经过迭代分析,优化结构的材料分布如图9所示。

图9 拓扑优化后的材料移除与保留区域分布

拓扑优化得到的初步优化模型往往不能直接用于3D打印成型,还需要考虑:在3D打印过程中,尽量减少悬空结构,以最大程度减少后期3D成品去除支撑材料的难度。因此,其部分区域需要人工圆整以满足工业标准,再依据山地自行车铰接件的使用功能要求、3D打印工艺等结合因素,最终优化设计结构如图10所示。

图10 最终优化设计的模型图

4 拓扑优化后的结果与前后对比

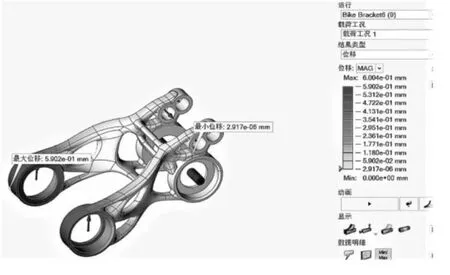

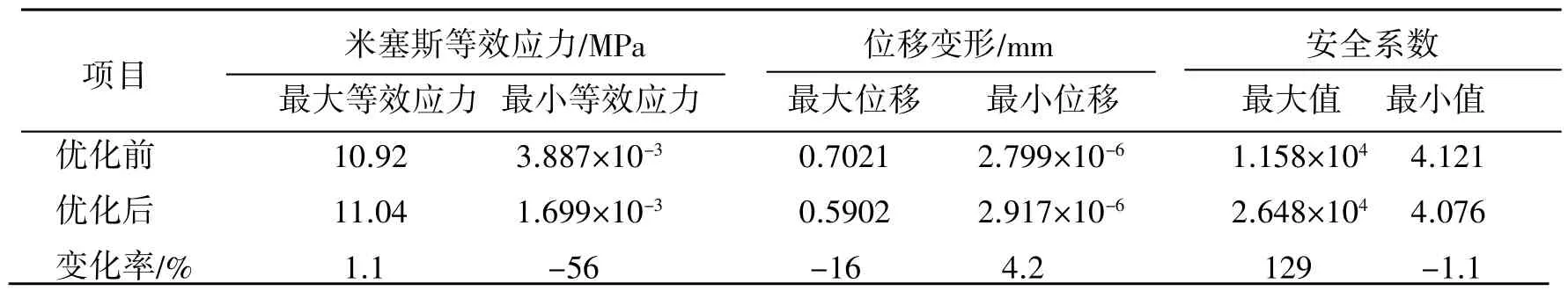

虽在拓扑算例中已对模型进行强度、刚度和位移的限制,但仍需对其进行静力学分析校核。最终得到优化后的米塞斯等效应力、位移变形和安全系数结果分别如图11~13所示。优化后,最大米塞斯等效应力为11.04 MPa,最小米塞斯等效应力为1.699×10-3MPa;最大位移量为0.5902 mm,最小位移量为2.917×10-6mm;铰接件模型的安全系数最大值和最小值分别为2.648×104和4.076。

图11 优化后的米塞斯等效应力云图

图12 优化后的位移变形云图

图13 优化后的安全系数云图

经过有限元分析发现,拓扑优化后的山地自行车铰接件的最大米塞斯等效应力、最大位移与最大安全系数的结果理想,其变化率控制在11% ~15% 之内,能够满足保证结构强度下的轻量化结构设计,优化前后的对比结果如表3所示。依据铰接件的初始强度分析结果,最大米塞斯等效应力为10.92 MPa,最大位移为0.7021 mm,最小安全系数为4.121。拓扑优化后的最大米塞斯等效应力为11.04 MPa,最大位移为0.5902 mm,最小安全系数为4.076,不超过材料的屈服应力45 MPa,并且最大位移量降低,基本达到设计要求。

表3 载荷工况优化前后的对比

5 3D打印模型的制作

本研究试验基于FDM(fused deposition modeling)工艺,以ABS为耗材,选用太尔时代的3D打印设备UPBox制作了优化前后模型。以轻量化设计的优化分析结果为前提,分别以初始模型、轻量化设计输出模型为主模型,轻量化设计输出为子模型(子模型置于主模型内部)的结合模型3种切片形式展开3D打印模型制作,最终打印模型如图14所示。

图14 3D打印模型的实物

通过试验3D打印制作,对山地自行车铰接件的模型进行称重后得出:原始模型的质量为65.77g、轻量化设计输出模型的质量为28.18g、结合模型的质量为37.59g,相对于初始模型,轻量化模型实现减重比例57.15% ,结合模型实现了42.85% 的减重。虽然轻量化设计模型的减重比例较多,但镂空部分占比较多,在打印过程中需要形成较多的支撑材料,其强度也不能长时间满足实际的载荷需求。而结合模型实物与初始模型实物外观接近,相对轻量化输出模型所需的支撑材料少很多。

6 结论

本文以山地自行车铰接件为研究对象,根据3D打印技术的应用结合Solidworks Simulation和Altair Inspire软件分析,应用UPBox2.0设备打印出山地自行车铰接件的实物模型,结构设计优化后质量减少,通过有限元模型分析模态优化前后的米塞斯等效应力、位移变形以及安全系数等指标,验证了基于3D打印技术在山地自行车铰接件中的结构优化与轻量化设计中的可行性。 最终结合模型优化结果实现了42.85% 的减重,显著降低了打印材料的消耗,同时轻量化3D打印的设计方法具有不改变主模型的主要结构、模型支撑易去除、适用多类型打印机等优点,因此3D打印技术在结构优化与轻量化设计方面的应用具有很大潜力和前景。