基于有限单元法发动机曲轴橡胶扭转减振器分析

2022-07-27马利华梁志礼

尚 霞,马利华,梁志礼

(黄河交通学院汽车工程学院,河南 焦作 454950)

1 引言

曲轴是发动机的重要旋转结构件,其非完全的刚性,而是存在一定的弹性,因此,曲轴轴系在运行中会产生扭转振动,这是汽车曲轴设计中必须考虑的重要因素,同时也是曲轴系统零件设计评估和分析时必须考虑的问题[1]。随着现代汽车发动机动力性能的不断增强,用户对NVH性能要求的不断提高,曲轴系统扭转振动问题越来越受到汽车制造企业的重视,这也使得如何减小曲轴扭转振动成为了一项重要课题,设计合理的扭转减振器成为重要内容。橡胶减振器具有结构简单,制造方便,成本较低等优点,目前仍在小功率发动机上广泛使用,对其进行研究具有重要意义。

国内外学者进了一定的研究:文献[2]采用递推算表,对某发动机曲轴的频率平方值进行分析,获取了低阶的固有频率;文献[3]采用有限单元法,对某发动机的固有频率进行分析;文献[4]采用在发动机输出端安装齿盘的方式,通过采集轴系的速度波动获取轴系扭转振动特性;文献[5]采用传递波的方法,对曲轴轴系的扭转振动特性进行分析,将非线性求解转换为线性求解,计算量小且精度较高。

针对某直列四缸发动机的曲轴轴系进行分析,应用多种方法相结合,对振动特性进行分析,分为自由振动、约束模态、激励强迫谐振等工况。

在此分析的基础上,对橡胶减振器的性能参数和结构参数进行分析设计,并对安装扭转减振器后轴系的扭转振动幅频特性进行分析,对比安装前后的振动特性以检验减振效果。

2 曲轴轴系扭转振动特性分析

2.1 曲轴轴系自由振动分析

将曲轴系简化为当量系统的惯用方法,将曲轴以各主轴颈中央截面为界划分为若干段,每段用一个集中的转动惯量代替该段内所有连续质量体的转动惯量[6]。

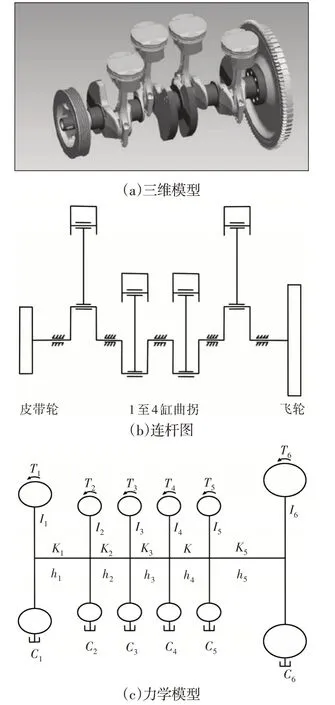

相邻两圆盘之间以弹性轴段连接,其刚度就是被连接两圆盘间实际轴段的刚度或柔度。所分析的发动机曲轴系统三维实体模型图,如图1(a)所示。该发动机曲轴系统的连杆图型,如图1(b)所示。该发动机曲轴扭转振动分析力学模型,如图1(c)所示。图中:In—各个集中质量的转动惯量;Cn—各个集中质量的外阻尼;hn—系统中第(n-1,n)轴段的内阻尼;kn—系统中第(n-1,n)轴段的刚度;Tn—各个集中质量的干扰力矩。

图1 曲轴轴系模型Fig.1 Crankshaft Shafting Model

可得出此当量系统的扭转振动的运动方程组为:

式中[:I]—转动惯量矩阵;[C]—阻尼系数矩阵;[K]—轴段刚度矩阵;[T]—干扰力矩矩阵;—扭振角位移、角速度和角加速度列矢量。当取[C]=0,[T]=0时,即为自由度扭振系统的无阻尼自由振动。

2.2 曲轴轴系自由扭转振动有限元分析

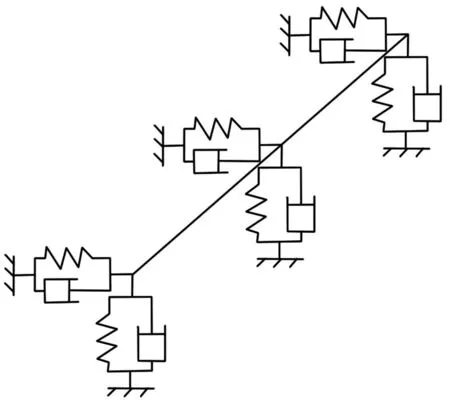

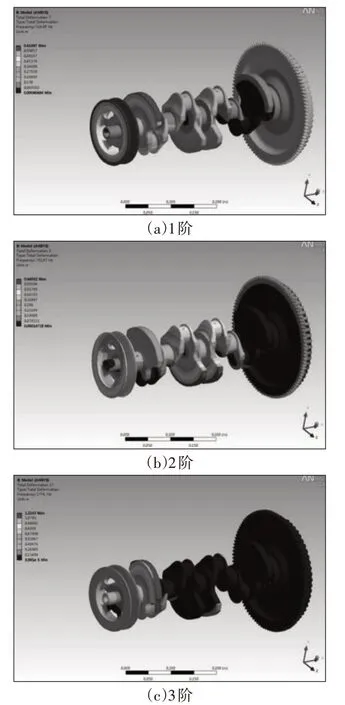

建立曲轴轴系的三维模型,所建立的三维实体模型中,曲轴上安装的组件有:前端的皮带轮,各个缸曲柄销上的活塞连杆机构和曲轴后端的飞轮。对于各缸曲柄销上的活塞连杆机构在曲轴上简化为质量点的方法,要通过每部分的转动惯量折算成其在曲轴上的安装位置的旋转质量,之后,在曲轴表面处添加该质量的质量点[7]。提取出轴系自由振动前三阶模态结果,如表1所示。模态,如图2所示。

表1 前三阶模态对比(Hz)Tab.1 Comparison of the First Three Modes(Hz)

图2 前3阶扭转振动模态Fig.2 The First 3rd Order Torsional Vibration Modes

通过提取结果与理论值对比可以看出,模型的扭转振动模态在前三阶自振频率时与理论结果整体上是比较接近的。

2.3 曲轴轴系约束模态分析

为了模拟真实的曲轴扭转状态,并进行扭转振动模态分析和谐分析,需要对曲轴施加相应的约束。但对于模拟主轴承对曲轴主轴颈的支撑作用最为困难,因为主轴承具有一定刚度,而且在主轴承与主轴颈之间存在油膜[8],期间的接触关系相当复杂。

所研究的发动机曲轴系统与缸体间采用的全支撑方法,每相邻的两个曲拐间存在一个轴承支撑,每个主轴颈都只有沿着轴向的移动和绕轴的转动两个自由度,并且轴系的一个轴承上还存在止推轴承,以防止轴承的轴向窜动。如图3所示。

图3 曲轴主轴承的支撑模拟简图Fig.3 Schematic Diagram of the Support

针对所研究的发动机,采取了简化的方法:各个曲轴主轴承的支撑刚度都取相同,就是在每个主轴颈的轴向和径向均施加了圆柱约束,并且在第三主轴颈的两侧添加了模仿止推轴承作用的无摩擦约束[9]。

这样对整个轴系的分析已经接近了实际工作状态。此时得到的轴系振动前三阶模态结果,如表2所示。轴系振动前三阶模态图形,如图4所示。

图4 前3阶扭转振动模态Fig.4 The First 3rd Order Torsional Vibration Modes

表2 前三阶模态对比(Hz)Tab.2 Comparison of the First Three Modes(Hz)

通过比较可以看出在两种模态下的轴系扭转振动分析值很接近,在施加约束后的扭转振动模态与理论值在二阶频率值上更加贴近,在三阶频率值上较为接近。

由此可得知,无约束自由情况下的模态分析里包括了轴系的振动、扭转振动和弯曲振动等所有可能存在的情况,而且在分析提取值与真实值差别较小,由于这个情况下无需研究约束,相对比较简单。在无其他条件要求的情况下,可以近似将这一模型的分析结果视为真正的实际值。

2.4 曲轴轴系强迫扭振的谐响应分析

为了模拟发动机在真实工作状态下所受激振力矩的响应,分析曲轴轴系对单谐次的扭转振动的扭转角度及扭转应力的分布,采用轴系的谐响应分析。谐响应分析也属于一种线性分析,将忽略非线性特性[10]。

分析中采用在每个曲柄销上加入15Nm的转矩,来模拟曲柄销所受到的强迫激振力矩,如图5所示。

图5 曲轴各缸曲柄添加激振力矩Fig.5 Crankshaft Crank Cylinder Adds Excitation Torque

设置提取800Hz以下的频率,原因是在上一节的模态分析结果中,第二阶和第三阶的模态下,分析结果与理论值还算较为接近,相对的谐响应结果还是具有一定参考价值的。

分别查看主谐次下和次主谐次下曲轴前端一点的振幅和二阶自振频率328Hz下的扭振振动模态,如图6所示。由以上的幅频响应结果,可以清楚的看出,在发动机轴系的二阶自振频率值处出现了较大的共振振幅;在主谐次下出现的最大振幅值要比次主谐次下的大一个数量级。

图6 曲轴轴系谐响应分析结果Fig.6 Crankshaft Shaft Harmonic Response Analysis Results

3 橡胶扭振减振器设计

3.1 模型简化

橡胶扭转减振器的设计过程,主要在于如何正确且合理地确定其三个基本参数:减振器惯性元件的转动惯量Id、减振器弹性元件的刚度kd和阻尼比ξ。

在理论设计过程中,一般都是先基于双扭摆模型进行的,就是将原曲轴系统简化成一个单扭摆形式,扭转减振器视为一个自由度,两者间产生扭转运动,构成了一个双扭摆系统,如图7所示。

图7 双扭摆模型Fig.7 Double Twist Pendulum Model

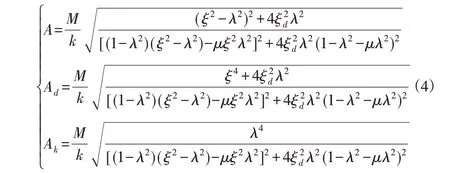

3.2 参数计算

设计之前,应将原曲轴轴系按一定的理论方法简化为单自由度的扭摆系统。多自由度系统简化为单自由度系统的原则是简化前后系统的固有频率应该相同,振动时系统的能量应该相等。由此得出原曲轴系统转化单自由度扭摆时当量转动惯量I和刚度k为:

式中:n—发动机多质量系统的当量转动惯量数目;an—第n个当量转动惯量的相对振幅比;ωn—原曲轴系统固有圆频率。

双扭摆振动系统的振动方程为:

式中:Id、cd、kd—转动惯量、阻尼、刚度。

双自由度扭摆系统两质量对简谐激振的响应是同频而异相的振动,最终式(3)的结果可以写成:

式中:Ar—减振器转动惯量对原轴系转动惯量的相对角位移的幅值;λ—激振频率比;μ—减振器的质量比;ξ—减振器的定调比;ζd—减振器阻尼系数比。

则,对于一定的系统来说,振幅A、Ad和相对振幅Ar均会因为λ和ζd的不同而不同。据推证有最佳的定调比和最佳的阻尼系数比,使得减振器的减振效果在上述条件下最为理想。

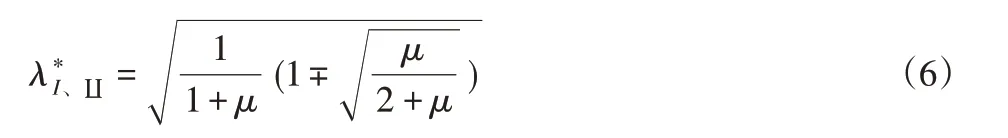

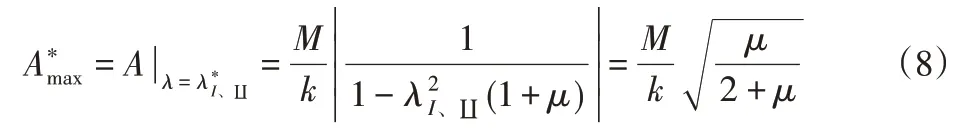

此最佳定调比ξ*为:

相应的最佳频率比λ*为:

最佳阻尼系数比为:

以上各式中可以看出阻尼弹性减振器的最佳参数ξ*和,以及对应的λ*和等都是减振器质量比μ的函数。

一般随着Id的加大,μ就加大,减振的效果就有所改变,不过当μ加大到0.3以上时,改善的程度就不明显了。

3.3 结构设计

橡胶减振器的初步设计可按照原轴系的二阶当量扭摆加减振器的Id、kd和cd构成的双自由度系统来计算,结合所分析的发动机轴系,根据惯性盘和橡胶层尺寸设计减振器壳体尺寸。

经过反复试算,设计得出减振器壳体尺寸,如图8 所示。

图8 减振器结构图Fig.8 Structure of the Damper

4 减振器效果分析

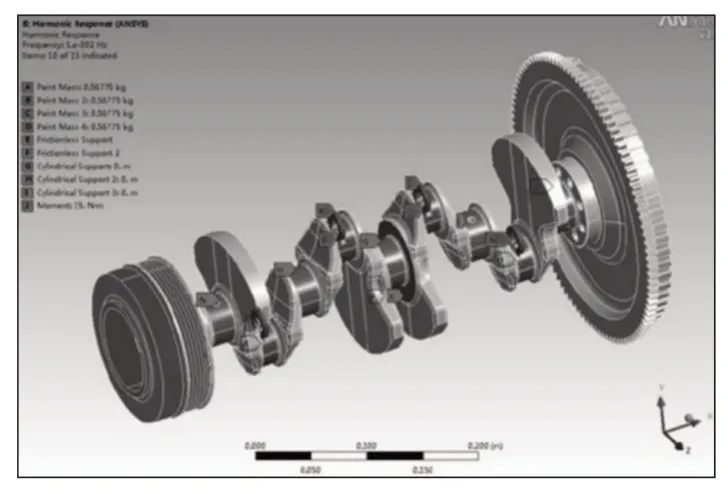

使用前述相同的建模方法,对曲轴系统中的每个曲柄销上添加质量点,等效出活塞连杆机构对曲轴的作用力;在曲轴主轴颈上添加约束,模拟出曲轴在实际工作状况下的运动约束情况。

在各个曲柄销处添加相同扭矩,模拟出曲轴所受的激振力矩。

具体加载状况,如图9所示。

图9 加装减振器后结构图Fig.9 Structure Diagram After Installing the Damper

在建好的模型中,设置好组件间的接触面参数,对曲轴的各个曲柄销施加X轴向15Nm的转矩,设置提取800Hz 以下的频率,分别查看主谐次下和次主谐次下曲轴前端一点的幅频曲线,如图10所示。

图10 加装减振器后幅频响应Fig.10 Amplitude-Frequency Response After Adding a Damper

由图可知,对比前后的差异,减振器起到了良好的减振效果。

在未加装扭振减振器的轴系分析结果中,曲轴前端一点在主谐次和次主谐次干扰力矩下,在频率为二阶自振频率附近时出现了最大的振幅值,也就是在这一处出现了强烈的扭振共振。加装之后结果表明,各次谐振作用下,振幅值在二阶自振频率附近处都已经基本消失;而二阶振幅的最大值处虽然改变位置,最大幅值下降程度也很明显。

5 结论

(1)理论分析、有限元模型分析表明,曲轴轴系扭转振动的前三阶固有频率为阶次328Hz、789Hz、2029Hz;有限元分析结果略大,但二者数值基本一致。

(2)在发动机轴系的模态分析中,无约束自由情况下的模态分析里包括了轴系的振动、扭转振动和弯曲振动等所有可能存在的情况,而且在分析提取值与真实值差较小,由于这个情况下无需研究约束,相对比较简单。

在无其他条件要求的情况下,可以近似将这一模型的分析结果视为真正的实际值。

(3)在发动机轴系的二阶自振频率值处出现了较大的共振振幅;在主谐次下出现的最大振幅值要比次主谐次下的大一个数量级。

(4)安装减振器之后,各个谐次作用下,振幅值在二阶自振频率附近处都已经基本消失;而二阶振幅的最大值处虽然改变位置,最大幅值下降程度也很明显;表明扭转减振器的减振效果比较明显。