不同喷丸工艺对螺母表面残余应力分布的影响

2022-07-27陈建彬王虎军蔡继文王子昱

陈建彬,王虎军,蔡继文,王子昱

(1.安徽天航机电有限公司,安徽 芜湖 241000;2.南京航空航天大学机电学院,江苏 南京 211100)

1 引言

螺纹联接损坏的一个主要原因是由动载荷引起的应力集中导致裂纹的产生,这会导致疲劳损坏的产生[1-3]。而螺母是螺纹联接中常见的标准螺纹件,其主要失效形式实接触疲劳破坏[4-6]。对零件表面进行表面处理可以提高表面疲劳极限,表面冷作变形、表面热处理、表面镀层和涂层是常见的表面处理方式[7]。喷丸、滚压、抛丸以及挤压等强化方式均属于表面冷作变形,喷丸通常利用弹丸高速撞击工件表面,即将弹丸加速后喷丸到零件表面,在材料表面形成小压痕或凹坑,材料表面因弹丸的不规则碰撞会发生塑性变形,在金属表面形成一定厚度的残余应力层[8-10]。喷丸强化处理会使零件表面的晶粒发生破碎细化,位错密度增大,可以提高金属表层的硬度以及材料强度[11]。

文献[12]研究了AISI403钢在0.23Amm 喷丸强度下的残余应力分布,发现AISI403钢表面残余压应力分布均匀且随着层深的增加呈现先增后件的趋势,最大残余压应力出现在距表面25μm处。文献[13]进行了喷丸三维场残余应力的有限元模拟,发现高覆盖率的喷丸处理能使目标物体形成残余应力层,提高物件的抗应力腐蚀开裂能力。文献[14]提出了X射线、中子衍射法等来非破坏性残余应力的测试方法,并且提出局部低温势处理等消除残余应力的方法。但是针对喷丸强化后螺母表层残余应力的测试分析较少。

试验考虑喷丸压力、喷丸流量、喷丸距离、喷丸角度对喷丸强化效果的影响,采取正交试验法进行试验,并沿着螺母轴向方向取了三个测试截面进行了螺母表面层残余应力测试分析,通过对不同截面以及螺母整体残余应力的显著性分析,得出较为优异的喷丸强化工艺参数。

2 试验材料和试验方案

2.1 试验材料

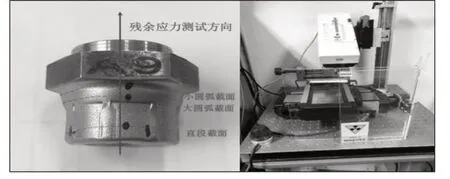

本次试验采用的螺母材质为1Cr11Ni2W2MoV,其成分,如表1所示。力学性能,如表2所示。螺母的圆角半径为1.6mm,陶瓷丸的尺寸大小应当小于螺母圆角半径的一半。因此,选取直径为0.35mm 的CZ35陶瓷丸作为本次试验的强化弹丸,CZ35陶瓷丸的力学性能,如表3所示。

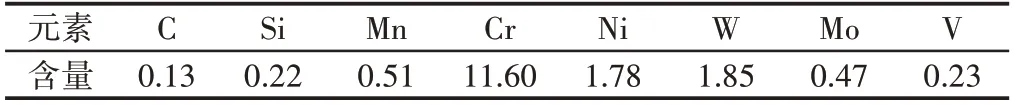

表1 1Cr11Ni2W2MoV化学成分表(wt%)Tab.1 Table of Chemical Composition of 1Cr11Ni2W2MoV(wt%)

表2 1Cr11Ni2W2MoV力学性能表Tab.2 Mechanical Properties of 1Cr11Ni2W2MoV

表3 陶瓷丸的材料特性Tab.3 Material Properties of Ceramic Pellets

2.2 试验方案

2.2.1 喷丸强化试验方案

当选定CZ35陶瓷丸作为强化弹丸时,喷丸强化的核心参数为喷丸压力以及喷丸流量的大小,两者决定了喷丸强化下目标物件表面强化深度以及残余应力的分布情况。当喷丸压力与喷丸流量确定的情况下,喷丸距离决定了喷射强化的覆盖程度以及喷射动能,部分喷射动能将被材料表层吸收产生塑性变形与残余应力,喷射角度决定了强化弹丸在接触目标物件表面时留下的弹坑形状以及应力分布,喷射距离与喷射角度也是喷丸强化的核心参数。因此,选取的喷丸强化工艺参数,如表4所示。

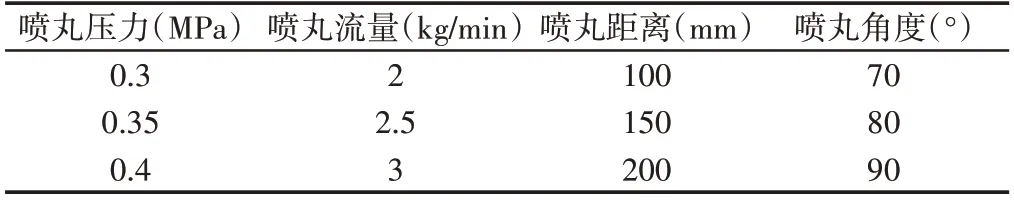

表4 喷丸强化试验工艺参数Tab.4 Process Parameters of Shot Peening Experiments

本次试验中有4个研究参数,每个参数三个变量,采用正交试验法,共需要L9(34)试验,即单次测试9组试验,如表5所示。

表5 喷丸强化正交试验表Tab.5 Shot Peening Orthogonal Test

2.2.2 螺母表面残余应力测试方案

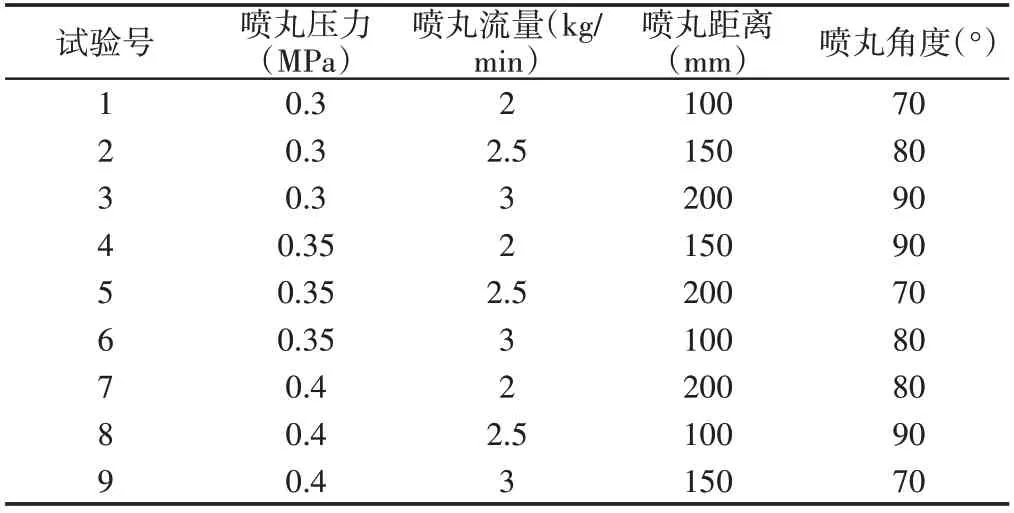

试验采用x射线测试试验装置(μ-X360),如图1所示。沿着螺母轴向方向取三个截面作为测试截面,分别为直段面、小圆弧面、大圆弧面,每个截面选取4个点作为测试点,然后取平均值即为该段截面的残余应力值,如图1所示。

图1 螺母残余应力测试部位及x射线测试试验装置Fig.1 Residual Stress Test Part of Nut and X-Ray Test Experimental Device

3 试验结果及分析

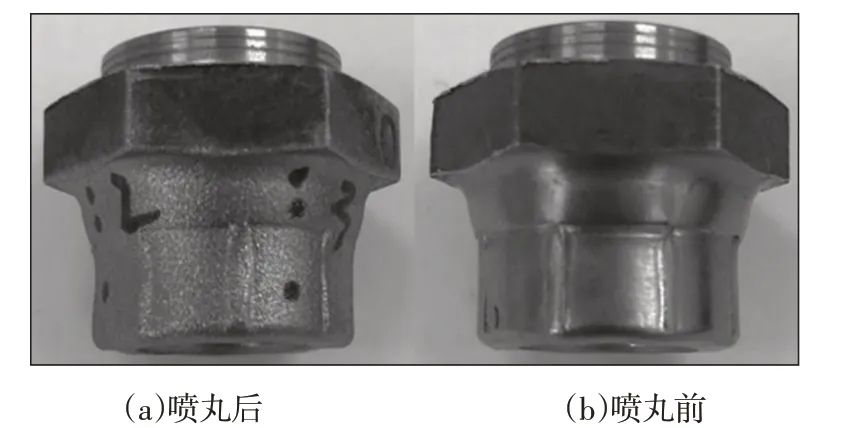

经过喷丸强化后与未经过喷丸强化的螺母表面形貌,如图2所示。可以看出经过喷丸强化后螺母表面的光洁度较差。

图2 螺母表面形貌图Fig.2 Nut Surface Topography

3.1 螺母表面残余应力分析

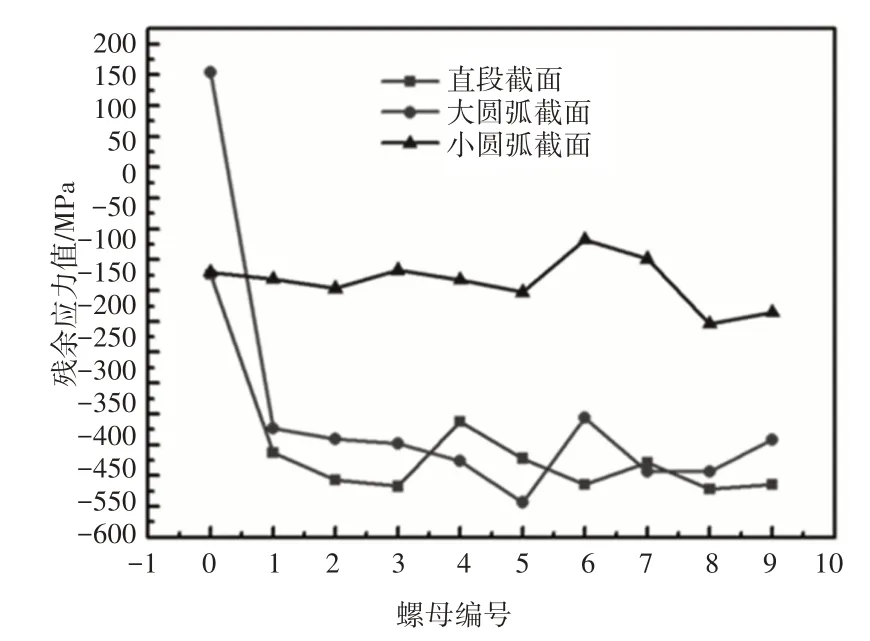

不同喷丸工艺下的各螺母截面的残余应力,如图3所示。其中0号螺母未经过喷丸强化。

图3 残余应力分布折线图Fig.3 Residual Stress Distribution Line Chart

从图3中可以看出,未经过喷丸强化的螺母在大圆弧截面的残余应力数值为正,而经过喷丸强化后螺母各截面的残余应力均为负值,喷丸强化使得螺母表面均呈现为残余压应力。且在直段截面与大圆弧截面的残余压应力值分布在(-400~-500)MPa之间,远大于小圆弧截面的残余压应力值。当螺母表面受到弹丸撞击时,由于弹丸的硬度大于螺母表面硬度,螺母表面主要发生不均匀的塑性变形,晶格畸变,使得表层位错密度增大,从而形成残余应力层。

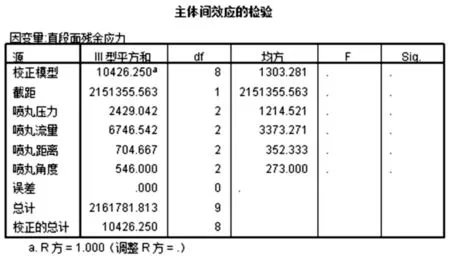

3.2 螺母直段截面残余应力显著性分析

运用SPSS软件对正交试验结果进行数据处理,不考虑交互作用,只考虑各因素的主效应。因变量为各截面的表面的残余应力,规定变量为喷丸压力、喷丸流量、喷丸距离、喷丸角度。得到各变量对截面残余应力分布的影响关系。直段截面主体间效应的检验,如图4所示。喷丸压力和喷丸流量对直段截面残余应力分布有显著影响。

图4 直段截面主体间效应的检验Fig.4 Test of the Inter-Subject Effect of a Straight Section

4个因素的主次关系是:喷丸流量>喷丸压力>喷丸距离>喷丸角度。

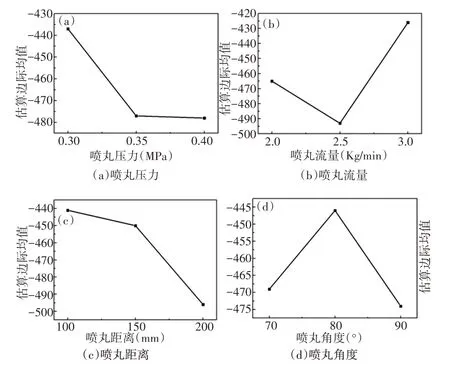

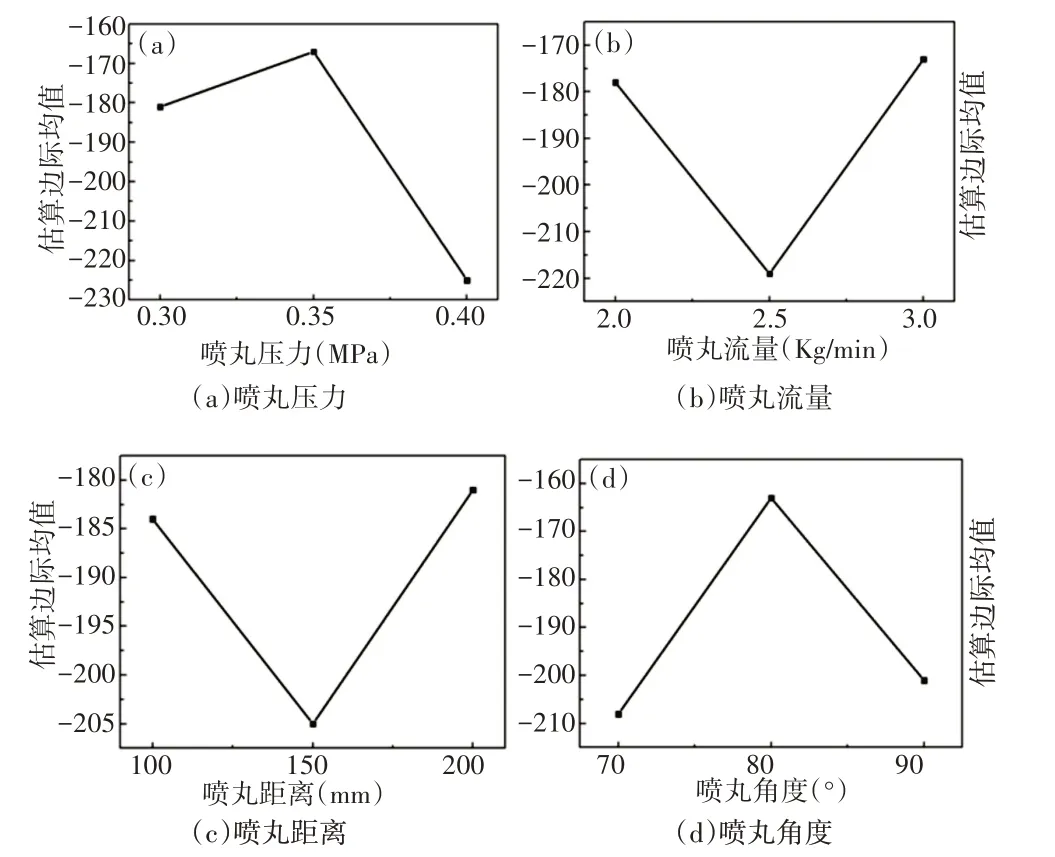

各因素与直段截面残余应力的估算边际均值,如图5所示。从图5中可以看出,针对直段截面,0.40MPa喷丸压力、3.0kg/min喷丸流量、100mm喷丸距离、80°喷丸角度是相对最优的工艺。

图5 各因素与直段截面残余应力的估算边际均值Fig.5 Estimated Marginal Mean of Each Factor and Residual Stress in Straight Section

3.3 螺母大圆弧截面残余应力显著性分析

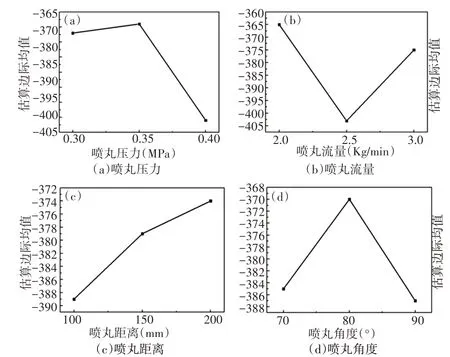

对大圆弧截面主体间效应的检验可以得出,喷丸流量和喷丸距离对大圆弧截面残余应力分布有显著影响,4个因素的主次关系是:喷丸流量>喷丸距离>喷丸压力>喷丸角度。各因素与大圆弧截面残余应力的估算边际均值,如图6所示。

从图6 中可以看出,针对大圆弧截面,0.40MPa 喷丸压力、2.5kg/min 喷丸流量、200mm 喷丸距离、90°喷丸角度是相对最优的工艺。

图6 各因素与大圆弧截面残余应力的估算边际均值Fig.6 Estimated Marginal Mean of Residual Stress of Various Factors and Large Arc Sections

3.4 螺母小圆弧截面残余应力显著性分析

对小圆弧截面主体间效应的检验可以得出,喷丸压力、喷丸流量和喷丸角度对小圆弧截面残余应力分布有显著影响,4个因素的主次关系是:喷丸压力>喷丸流量>喷丸角度>喷丸距离。各因素与直段截面残余应力的估算边际均值,如图7所示。从图7中可以看出,针对小圆弧截面,0.40MPa喷丸压力、2.5kg/min喷丸流量、150mm喷丸距离、70°喷丸角度是相对最优的工艺。

图7 各因素与小圆弧截面残余应力的估算边际均值Fig.7 Estimated Marginal Mean of Residual Stress of Various Factors and Small Arc Sections

3.5 螺母整体残余应力显著性分析

考虑螺母整体残余应力的分布效果,即对直段截面、大圆弧截面、小圆弧截面各取权重1/3进行加权。各因素与螺母整体残余应力的估算边际均值,如图8所示。从图8中可以看出,针对螺母整体残余应力分布,0.40MPa 喷丸压力、2.5kg/min 喷丸流量、100mm喷丸距离、90°喷丸角度是相对最优的工艺。

图8 各因素与螺母整体残余应力的估算边际均值Fig.8 Estimated Marginal Mean of Each Factor and the Overall Residual Stress of the Nut

4 结论

采用不同喷丸强化工艺对螺母表面进行加工处理,对螺母表面三段截面进行残余应力测试分析,并对工艺参数与各截面残余应力进行显著性分析,得到:

(1)经过喷丸强化后,螺母直段截面的残余应力由拉应力变为压应力,且直段和大圆弧段的残余压应力数值分布在(400~500)MPa,而小圆弧截面的残余压应力数值基本与未喷丸的一致,分布在(100~250)MPa;

(2)通过SPSS软件对各截面残余应力的主体间效应的检验分析,针对直段截面的残余应力分布,喷丸流量和喷丸压力的影响较为显著;针对大圆弧截面的残余应力分布,喷丸流量和喷丸距离的影响较为显著;针对小圆弧截面的残余应力分布,喷丸压力和喷丸流量的影响较为显著;喷丸流量的大小对螺母整体的残余应力分布影响较为显著;

(3)从不同编号的螺母的直段、小圆弧截面和大圆弧截面的残余应力综合比较来看,在喷丸工艺参数为0.4MPa 喷丸压力、2.5kg/min喷丸流量、100mm喷丸距离、90°喷丸角度时,喷丸强化效果最佳,该工艺相对最优。