粒子群算法对轧辊磨床静压轴承的多目标优化

2022-07-27石豆豆吴怀超令狐克均张晓斐

石豆豆,吴怀超,令狐克均,张晓斐

(1.贵州大学机械工程学院,贵州 贵阳 550025;2.贵州装备制造职业学院机械工程学院,贵州 贵阳 551400)

1 引言

液体静压滑动轴承由于其误差均化较好逐渐被人们广泛关注,并且相对于动压轴承来说,其具有更好的承载性能和更高的回转精度,磨损小且转速范围更大,所以在精密轧辊磨床中应用十分广泛[1-3]。

砂轮主轴作为无心磨床的关键部件对机床的加工精度、加工效率起着非常重要的作用,而轴承性能又对主轴的回转精度、刚度起着决定作用,为了提高无心磨床的磨削精度稳定性及综合性能,需对砂轮主轴静压轴承进行优化设计。轴承的基本设计参数对轴承的使用性能影响很大[5],以往对于静压轴承的直径、宽度等都是依据经验选择,虽然传统的设计尺寸能保证设计的轴承结构合理,但性能并不一定是最优[4]。

为了提高静压轴承的整体性能,需要对静压轴承进行优化以得到更优的设计参数。现在轧辊磨床静压轴承性能的优化主要集中在磨床零部件的结构的优化上[6-7],而对于轧辊磨床静压轴承的优化还很少。文献[8-9]利用Ansys对静压轴承关键参数进行优化设计,但仅仅针对单个目标函数油膜压力进行优化,对轴承工作性能的改变不能得到最优解。文献[10]利用遗传算法对静压轴承的承载能力和工作状态进行多目标优化设计,获得最优的承载能力和最佳的工作状态。文献[11]采用约束随机方法,使用双目标优化方法,以降低轴承功耗与提高刚度为目标函数,大大降低静压轴承的功耗损失,提高轴承的工作性能。

而轴承的油膜刚度、功率损失以及温升都很大程度地影响着轴承的工作性能,但现有研究中鲜有同时顾及三个方面的优化方案。同时由于静压轴承的设计需要根据机械设计手册的要求进行设计,参数的选择是非线性的,粒子群算法更适用于参数为非线性情况[12]。基于以上讨论,这里采用粒子群优化算法(Particle Swarm Optimization),以提高轴承的油膜刚度、降低功率损失和降低温升为目标对静压轴承进行多目标优化。

2 理论模型建立

2.1 静压轴承的结构和工作原理

轧辊磨床静压轴承的简化图,如图1所示。轧辊磨床的静压轴承由传统的四个油腔和四个进油孔还有四个过油槽组成。静压轴承是由外部的润滑油泵提供压力来形成润滑油膜以承受载荷。轴承和轴是同心的,各部分的油腔中压力、流量等都是相等的。轴承的补偿元件对轴承的承载能力和油膜刚度有很大的影响,当轴承受到外力作用时,由于补偿元件调节与补偿,使轴承所受的力与轴承油腔形成的油膜而产生的力平衡,使轴始终在轴承的中心位置,相对于动压轴承来说,静压轴承所受到的摩擦更小。

图1 静压轴承结构Fig.1 Hydrostatic Bearing Structure

2.2 静压轴承的设计参数

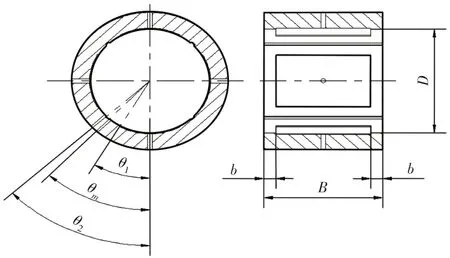

图2 四油腔静压轴承结构示意图Fig.2 Schematic Diagram of Hydrostatic Bearing with Four Oil Chamber

液体静压轴承的润滑原理:润滑油通过各小孔节流器进入轴承内各油腔。空载时,各油腔形状面积相同且对称分布,每个节流器的节流能力相同,节流阻力相等,各油腔压力也相等,此时轴承间隙相同,主轴受到各油腔的承载力作用后平衡,油腔承载力使主轴浮起。轴承封油边和主轴之间的间隙具有一定的阻尼作用,能使油腔内保持一定的压力始终能将主轴浮起,润滑油也会从封油边流出进入主轴油箱,形成油路参与到主主轴的润滑系统[13]。

轧辊磨床静压轴承初始设计参数具体,如表1所示。

表1 轴承结构尺寸及工作参数Tab.1 Bearing Structure Size and Working Parameters

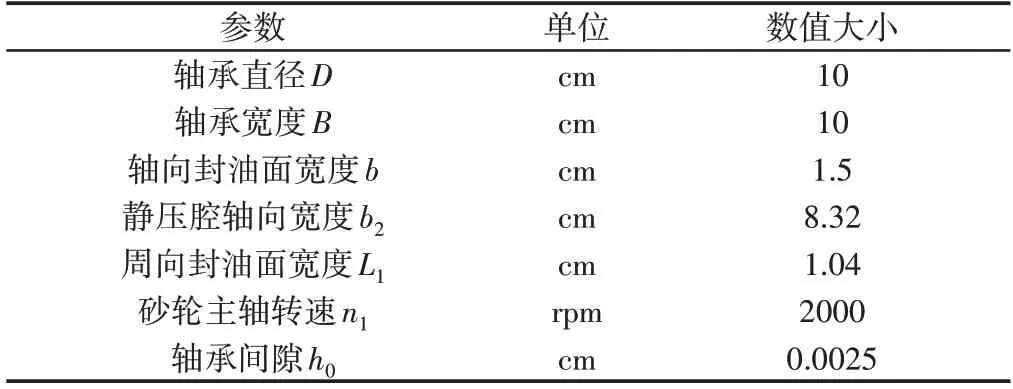

3 设计变量对目标函数的影响

在有多个变量对同一目标函数具有不同影响的分析中,为了能够更加清楚直观的看到各个设计变量对目标函数的影响,我们采用控制变量的方法对多个变量逐一分析,将其余变量确定为常数,赋予一定值,仅将所研究设计变量作为自变量,排除其余变量影响,以得出该设计变量对目标函数变量的具体影响。

对轴承性能的研究中影响目标函数油膜刚度、总功耗、温升的设计变量分别为:D—轴承直径;B—轴承宽度;b—轴向封油面宽度和h0—轴承间隙。在确定其中某一参数对目标函数的影响时,将其余参数作为初始设计参数值不变,以确保仅该变量是影响目标函数的唯一影响量,这样才能正确看出某一参数对目标函数的具体影响情况。

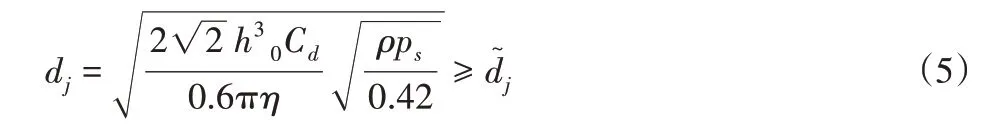

当在研究变量D,也就是轴承直径对油膜刚度的影响时,我们将其余三个设计变量作为常数,即赋予其余三个变量表1中的初始设计变量值,即B为10cm、b为1.5cm、h0为0.0025cm,将上述值代入目标函数,以变量D为横坐标,油膜刚度为纵坐标,经Matlab计算得出结果,如图3(a)所示。以此类推,分别得出余下三个变量对油膜刚度影响的变化曲线图,如图3所示。

图3 各变量对目标函数J的影响Fig.3 Influence of Each Variable on the Objective Function J

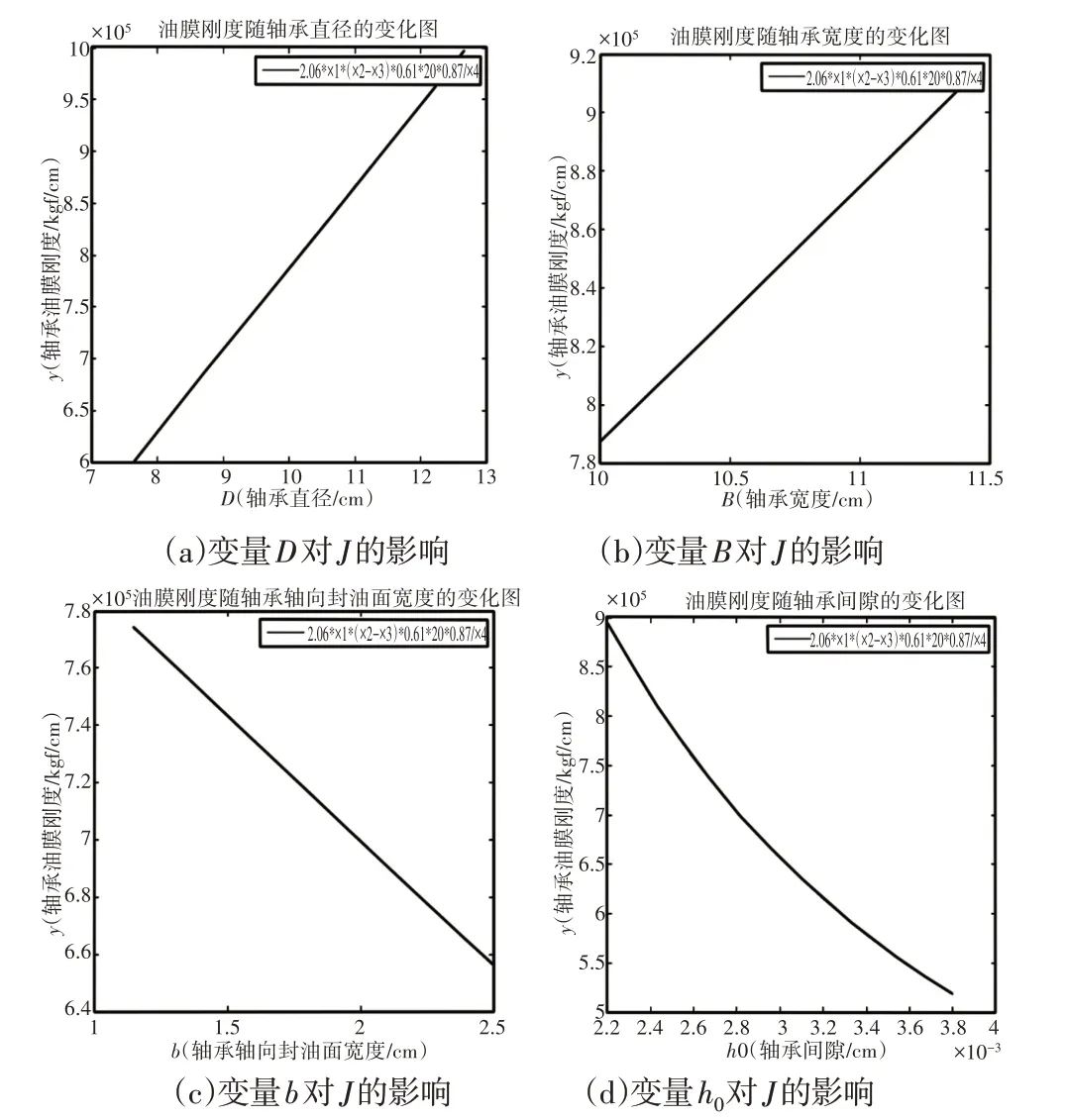

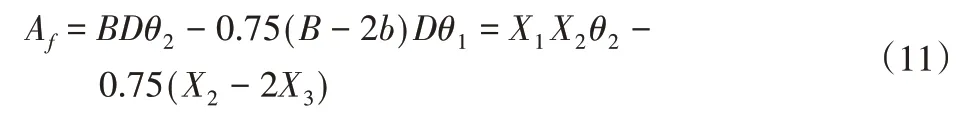

同样的,我们以相同的方法可以得出,四个变量对N(轴承总功耗)的影响,得出的以不同设计变量为横坐标、N(轴承总功耗)为纵坐标的曲线图,如图4所示。

图4 各变量对目标函数N的影响Fig.4 Influence of Each Variable on the Objective Function N

由于可以通过控制功率损耗间接控制温升,变量对轴承温升的变化曲线与功率损耗变化曲线大致相同,所以此处不再绘制。由图3、图4可知,当一个目标优化时另一个目标会导致恶化,例如当油膜间隙h0减小时,轴承功率损耗和温升会减小,但同时油膜刚度减小,刚度不能达到要求,所以应当综合提高轴承的油膜刚度、降低功率损失和降低温升三点要素对静压轴承进行多目标优化,使静压轴承能够得到较好的工作性能,寻找最优的设计参数。

4 静压轴承的优化设计

受到动物行为的启发,文献[14]在1995年提出了一种优化方法,称为粒子群优化(PSO)。在这种方法中,一群粒子同时探索一个问题的搜索空间,目标是找到全局最优配置。PSO最初是用来模拟一群鸟类在玉米地里觅食的行为。粒子群模型的早期版本只是为了模拟而开发的。后来发现,该算法在优化连续非线性无约束函数时非常有效,所以对于静压轴承的优化设计很有效。

4.1 边界条件

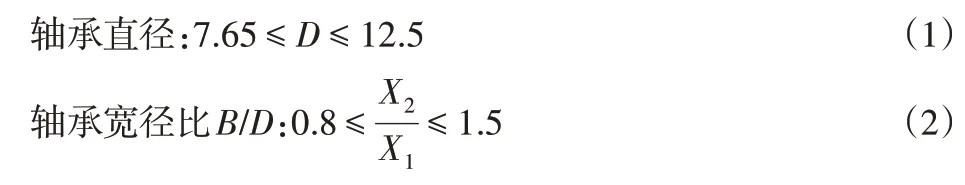

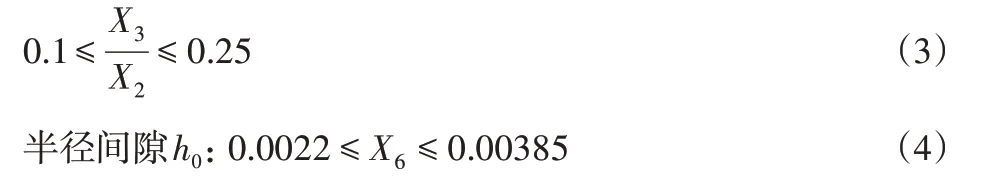

影响静压轴承的参数很多,主要需要从轴承的几何参数和性能参数几个方面来进行选择,所有的主要边界条件[15-16]为:轴承内径D:X1(cm)、轴承宽度B:X(2cm)、轴承轴向封油面宽度b:X(3cm)、轴承间隙h0:X(4cm),由于轴承的周向封油面宽度c不是独立结构参数,C=D(θ1-θ2),故其不为设计变量。根据文献[17-18]可得设计变量的边界条件:

轴向封油面宽度与轴承宽度比b/B:

小孔节流器孔径约束:

式中:Cd—油垫流量系数;ρ—润滑油密度,kgf·s2/cm4;ps—供油压力,kgf·s2/cm2,ps=20kgf·s2/cm2;η—润滑油的粘度,kgf·s2/cm2,η=8.6×10-8kgf·s2/cm2,ρ=8.27×10-7kgf·s2/cm4。

代入式(5)中可得小孔节流器孔径约束的最终表达式:

式中:θ1—轴承周向封油面内侧半径角,且θ1=30°;θ2—周向封油面外侧半角,且θ2=45°。

4.2 目标函数的计算

随着高速轧辊磨床的应用,主轴转速不断提高,导致轴承的温升成为一个不可忽视的方面,同时静压轴承温度太高会导致润滑失效,使轴承发生胶合破坏;并且降低静压轴承的总功耗可以提高静压轴承的工作效率;同时提高轴承的油膜刚度会提高轴承的工作精度,所以目标函数分别为静压轴承的油膜刚度、静压轴承的总功耗以及静压轴承的温升,以期望获得较高的轴承油膜刚度、较低的功率损耗和较低的温升。

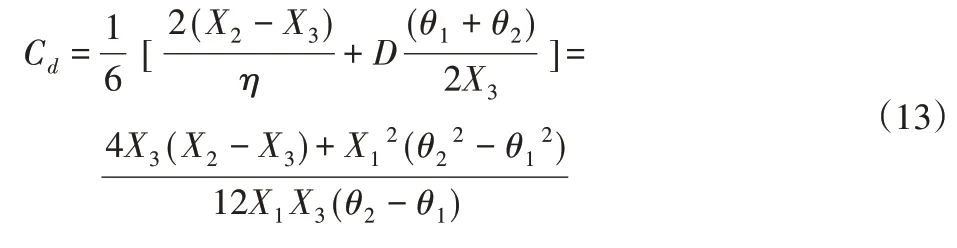

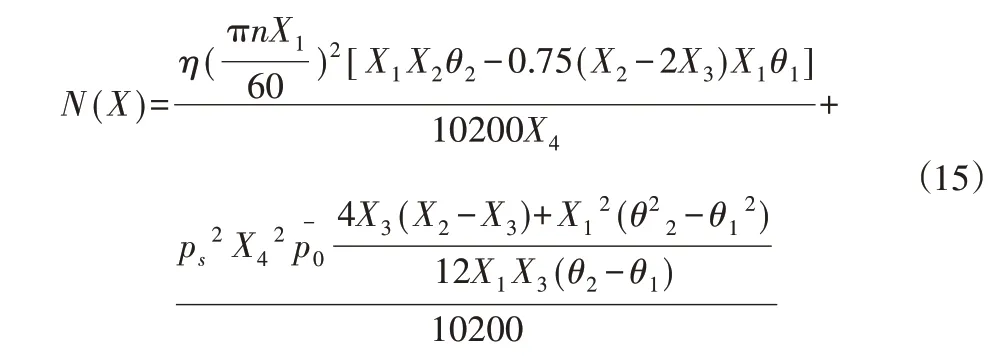

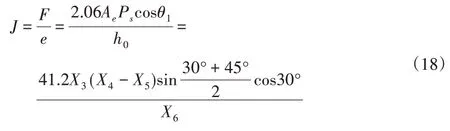

选取最小功率损耗N(X)、最大油膜刚度J(X)、最小温升T(X)作为目标函数,表达式分别为:

式中:Nf0—轴承摩擦功耗,kW;Np0—轴承泵功耗,kW;η—平均工作油温润滑油的动力粘度,kgf/cm2,η=8.6×10-8kgf/cm2;V—轴承圆周速度,cm/s;Af—轴承摩擦面积,cm2;Cd—油垫流量系数;q0—轴承油垫流量,cm3/s;p0—油腔设计压力。

轴承摩擦功耗表达式为:

轴承泵功耗表达式为:

轴承圆周速度表达式为:

轴承摩擦面积的表达式为:

轴承的油垫流量表达式为:

轴承油垫流量系数表达式为:

油腔设计压力表达式为:

将式(8)~式(14)带入式(7)可得目标函数总的功率损耗的最终表达式:

本次论坛上,专家们对清华附小主题教学的新发展给予了充分肯定。北京教科院基础教育课程教材发展研究中心王凯副主任认为主题教学试图让学生实现从“在场”到“入场”的转变,在真实体验中实际获得,提出了工具作为脚手架和通道的重要意义。北京师范大学胡定荣教授认为语文学科无边界,主题教学用课程观引领了学科教学和教师专业发展。北京教育学院刘加霞院长认为主题教学更加关注学生的体验与获得,采用了“分学科、综合用”这一最有效的学习方式来真正实现学习方式的变革。

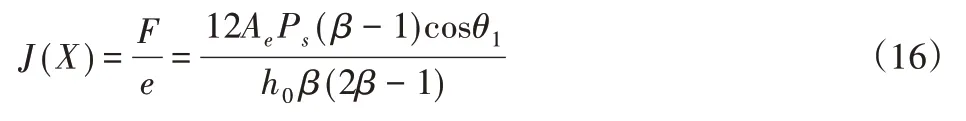

目标函数静压轴承油膜刚度表达式为:

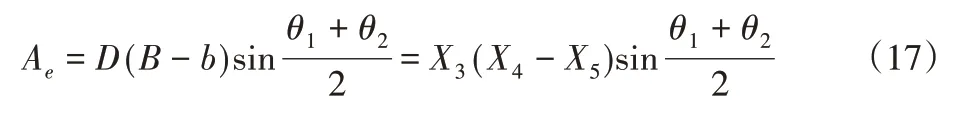

而式(16)中小孔节流的最佳节流比为β=1.71,Ae—轴承油垫有效面积(cm2)。

将式(17)带入式(16)可得目标函数油膜刚度的最终表达式:

目标函数静压轴承温升的最终表达式为:

5 优化设计结果及分析

对上文已知人工设计参数[18]的静压轴承进行多目标优化设计。

5.1 求解步骤

(1)将三个目标函数都转化为求最小,即-J(X)、N(X)、T(X)。

(2)对三个目标函数进行归一化处理。

(3)在约束范围内初始化种群和给予初速度,令为约束范围的2%。

(4)给三个目标函数以系数求整体最优,F(X)=α1J(X)+α2T(X)+α3N(X),三个系数变化范围在(0~1),以罚函数的方式使得三个系数加和为1。为了达到整体最优,在某范围内优化更快的目标函数将被赋予更大的系数,加上MATLAB 的解算精度问题,导致结果具有不稳定性,为了解决这一不稳定,将程序运行10000次,取其中结果最优对应的参数、系数、以及对应各个目标函数的优化结果。

5.2 求解结果

经过程序1000次迭代,得到最优结果可得X1=7.7829cm,X2=11.3249cm,X3=1.1477,X4=0.0022cm,且系数分别为α1=0.2161,α2=0.3509,α3=0.4330,同时可得油膜刚度最优解Jbest(X)=7.8722×105kgf/cm,而由人工设计的油膜刚度J(X)=(7.434×105)kgf/cm,增加了(4.382×104)kgf/cm,且轴承油膜间隙由0.0025cm 降低为0.0022cm,油膜厚度的设计对整个轴承的性能有很大的影响,油膜厚度对轴承承载能力影响较大,理论上讲油膜厚度越小越好,但是油膜厚度太小后容易造成油膜支撑效应失效,在高速加工中容易发生抱轴现象。

因此,根据静压轴承设计手册进行设计计算,采用优化算法进行优化,随着膜厚的减小,油膜压力增大,油膜的承载能力随之增强[19-21]。同时温升的最优解Tbest(X)=16.2157°C,而人工设计变量求得的温升的解T(X)=25.442℃,降低了36.26%。静压轴承的温升大大减小,温度的升高会改变轴承的各项指标,导致工作状态恶化,而温升的降低能使得静压轴承的工作状况更加稳定和良性化。功率损耗最优解Nbest(X)=0.0643kW,而人工设计变量的功率损耗N(X)=0.1144kW,功率损耗降低了42.28%,轴承的损耗大大降低,间接地控制了温升,对提高轴承的性能有很大的帮助。

5.3 流固耦合

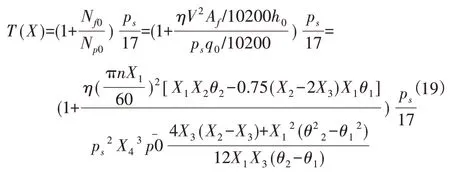

利用CFD软件中Fluent进行油膜的压力场分析,接着采用流固耦合分析方法,在Workbench中将Fluent中的油膜压力数据映射到轴瓦内表面,对静压轴承装配体进行了结构静力学分析[22],结果表明该轴承能满足工作要求且变形和应力均减小。进一步表明优化结果的可靠性。

首先在gambit中对轴承进行网格划分,将静压轴承分块进行网格划分,网格如下图速所示。启动Ansys Workbench中的Fluent模块,在进行参数的调节,润滑油密度为874kg/m3。边界条件为:油膜压力入口2MPa,压力出口0MPa。油膜转速为2000rpm,油膜外壁设为静止壁面。因为这里中滑动轴承流场粘性力远远大于惯性力,所以使用层流(Laminar模型),同时还要考虑静压轴承油膜的空穴问题,在Ansys 中使用Singhal-ET-AL Cavitation Model空穴模型。

由上图5(a)、图5(b)可知,优化前油膜最大压力为2.28×106Pa,优化后油膜最大压力为2.35×106Pa,由于轴承没有偏心,所以进油口处的压力最大。

图5 优化前后油膜压力分布Fig.5 Oil Film Pressure Distribution Before and After Optimization

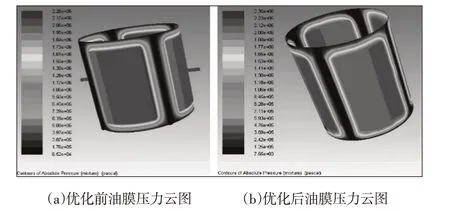

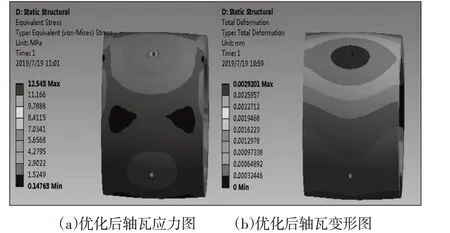

由图6、图7 可知,优化前轴瓦最大应力为14.098MPa,优化后的轴瓦最大应力为12.543MPa,最大应力有所减小,且均小于45号钢应力极限120MPa。优化前轴瓦变形为0.0030972mm,优化后变形为0.0029201mm,优化后变形减小,且均小于45号钢许用变形0.06mm,所以优化后的轴承应力和变形均满足条件,且均有一定的优化,证明此多目标优化方法可行。

图6 优化前轴瓦的应力和变形图Fig.6 Stress and Deformation Diagram of Bearing Bush Before Optimization

图7 优化后轴瓦的应力和变形Fig.7 Stress and Deformation of Bearing Bush After Optimization

6 结论

以往轴承采用的优化方法均为单目标优化或者双目标优化,对静压轴承的研究采用三目标优化,以增大油膜刚度,减小功率损耗和温升,可大大优化轴承的性能。通过一定次数的粒子群优化算法的迭代,使得轴承的油膜刚度增加了4.382×104kgf/cm,同时温升和功率损耗均分别降低了36.26%和42.28%,温升的降低较为突出。在通过流固耦合分析发现优化后轴承的应力和变形也有所减小,且均满足轴承45号钢的许用应力和许用变形,证明此多目标优化是可行且有效的,为往后轧辊磨床静压轴承的设计提供一定的指导。