油液监测技术的特点及在水泥生产中的应用

2022-07-27曾俊

曾俊

1 油液润滑状态监测技术

润滑油在水泥生产机械设备运行中起着抗压减磨、冷却、清洁、防锈等关键作用,其润滑性能的优劣关乎机械设备的运行状态与使用寿命。若润滑油循环终止或油品严重氧化污染导致润滑性能极度下降时,设备摩擦副将会在短时间内擦伤、胶合,甚至整机损毁,进而导致重大设备事故,影响水泥企业生产经营。因此,采取有效手段预判设备润滑油液的状态与设备磨损情况,是设备管理中不容忽视的重要环节。

国外相关数据统计表明,机械设备70%以上的故障与磨损有关。通过油液监测技术,对设备润滑油品各项理化性能指标、金属与污染杂质颗粒含量磨损等进行定期跟踪监测,可及时掌握设备润滑与磨损状态,有效判断设备运行趋势,诊断设备磨损故障类别、磨损部位与磨损原因,提升设备可靠性,预防重大设备事故发生,降低设备维护成本,为实现设备的预知性维修提供有效依据。

2 油液监测现状

为做好设备润滑与磨损状态监测工作,我公司于2012年设立了油液监测室,配套先进的油液监测设备和专业的监测人员。每月由分厂将纳入油液监测管理的设备用油取样送检,油液监测室收样后,对油品各项理化及磨损指标进行检测,并出具检测分析报告反馈给分厂,从而实现对现场设备润滑状态的有效监测。

随着新监测技术不断引进和油液监测能力的提升,我公司油液监测室逐渐形成了一套以实验室监测与现场指导相结合,制度完善、项目多样、技术先进的完整监测体系,年监测油样上千余个,为规范分厂合理用油、节省设备润滑成本、指导设备的预知性维修提供了有效技术支撑。

3 油液监测项目及检测方法

我公司油液监测包括润滑油的运动粘度、水分、酸值、污染度、PQ指数、铁谱、抗乳化性能、元素光谱等的监测,具体监测项目及检测方法如下。

3.1 运动粘度监测

运动粘度(ν),即在重力作用下,润滑油流动时产生的内摩擦力量度,是动力粘度与密度之比。当石油产品受外力作用发生相对位移时,分子间的相互作用力为粘度,是评价油品流动性的基本指标。

检测方法:设定某一恒定温度,标定一个玻璃毛细管粘度计,在此温度条件下,测定定量体积试样在重力作用下,流经粘度计的时长,并计算流动时长与粘度计常数的乘积,该数值即是该恒定温度下测定液体的运动粘度。我公司所用运动粘度检测仪器为SL-SF01B自动折管运动粘度仪。

3.2 水分监测

水分监测,即检测油品中水的含量。水分是造成润滑油污染的重要因素,油品含水量超标将会对机械设备运行产生诸多危害。定期检测设备用油的含水量,是保障设备良好润滑状态的有效手段。

检测方法:卡尔-费休水分测定法是常用的油品水分测定方法,其以甲醇为介质、以卡氏液为滴定液来进行油液水分含量测算,此方法操作简单,检测结果准确。我公司所用油液水分检测仪器为ZTWS2000微量水分测定仪。

3.3 酸值监测

酸值是指润滑油中有机酸的总含量,其在一定程度上影响着润滑油的使用状态。润滑油酸值越大,润滑油中有机酸含量越高,对机械零件造成腐蚀的可能性越大,特别是油中含水量较高时,机械零件被腐蚀得更加严重。因此,酸值变化情况是衡量润滑油氧化安定性的重要依据,也是更换润滑油的重要指标。

检测方法:中和1g油品所消耗的氢氧化钾毫克数代表润滑油酸值的大小,单位:mgKOH/g。根据此定义进行油品酸值检测,我公司所用油品酸值检测仪器为SL-SZ105自动酸值测定仪。

3.4 污染度监测

润滑油污染度,即润滑油被污染的程度,通常用油中所含机械杂质、不溶性微粒含量进行等级划分。通过监测油品污染度,了解油中机械杂质、泥尘等的含量,可一定程度判断设备内部的摩擦状态及密封情况,是一种有效的油液状态监测手段。

检测方法:将油样进行真空过滤,使油样中的颗粒物平均分布在微孔滤膜上,通过检测仪器,在污染度等级比较显微镜下,与油污染度分级标准模板对比,确定油样颗粒污染度的等级。我公司所用污染度检测仪器为TP691污染度检测仪。

3.5 PQ指数监测

PQ指数是一个无量纲的定量数值,其与样品中的铁屑含量和颗粒大小呈良好线性关系。

检测方法:利用油液样品中铁质磨屑的磁性作用,引起传感器线圈磁场变化,通过磁场变化测出对应铁质磨屑含量,测量结果反映设备的磨损趋势。我公司所用PQ指数检测仪器为TL-3铁量仪。

3.6 铁谱监测

铁谱监测,即通过对油中磨损微粒进行形态、尺寸、成分及数量等方面的观测与分析,判断设备的磨损类型。一般情况下,不同类型的设备产生的磨损类型也有所不同,磨损类型主要包括粘着磨损、表面疲劳磨损、腐蚀磨损、严重滑动磨损等。

检测方法:通过高梯度的磁场作用,将金属磨损颗粒从润滑油中有效分离,分析其生成机理、形态、尺寸及成分等,准确判断设备当前的磨损状态。我公司所用铁谱检测仪器为铁谱显微镜FS。

3.7 抗乳化性能监测

抗乳化性能,即油品与水分离的能力,用破乳化时间来定量。

检测方法:在试验条件下,将润滑油与水搅拌混合形成乳化液,并在一定温度条件下静止。记录润滑油与水完全分离所需的时间,以分钟表示,用时越少,则代表抗乳化性能越好。我公司所用抗乳化性能检测仪器为TP651抗乳化测定仪。

3.8 元素光谱监测

每种原子都有其特征光谱,通过原子光谱来鉴别物质,确定其化学组成,这种方法即光谱分析。利用光谱分析检测设备用油中各类元素的含量,如磨损元素Fe(铁)、Cu(铜)、Pb(铅)、Cr(铬)、Sn(锡)、Al(铝)、Ni(镍)、Ag(银)及污染元素Si(硅)等的含量,同时根据设备部件分析其来源,如铁元素可能来源于齿轮、端盖等,铜元素可能来源于轴承铜保持架。当油中元素含量超过质量控制指标时,则表明设备内部可能已经出现异常磨损,应关注磨损发展趋势,适时检查设备并采取相应措施。

检测方法:使用元素光谱检测仪对油液进行定量和半定量分析。首先,将油液样品雾化,注入等离子体中,利用等离子体的高温(6 000~8 000K)将样品中包含的分子分解为原子,原子受到激励将部分离子化,受激励的原子与离子会发出元素特征光射线。光学传递装置将此光射线输送到光学系统中,所发出的光射线在光学系统中被分解成光谱分量,其强度用半导体检测器(CCD)进行测量。我公司所用元素光谱检测仪器为SPECTRO GENESIS型油液元素检测光谱仪。

4 实例分析

4.1 存在的问题

通过油液监测发现,我公司某分厂水泥磨辊压机定辊减速机所用润滑油油品磨损指标PQ指数、光谱分析磨损元素Fe含量超标;污染度等级过高,油液中有大量粉尘、油泥污染物及较多的金属磨损粉末。判断减速机内部存在异常磨损,拆检发现轴承及部分齿面存在损伤现象。

4.2 情况分析

水泥磨辊压机定辊减速机为行星式减速机,型号为P2SA26,润滑油选用长城4407(320)#合成重负荷工业齿轮油。2018年9月,检修维保期间更换新油,设备运行正常,温度、振动监测无明显异常。由于行星式减速机内部结构较为复杂,导致故障振动信号难于捕捉,若仅采用振动监测手段,则很难发现设备存在的早期故障,而采用振动及润滑状态监测相结合的监测手段,则能有效判断设备运行状态及内部磨损状况。

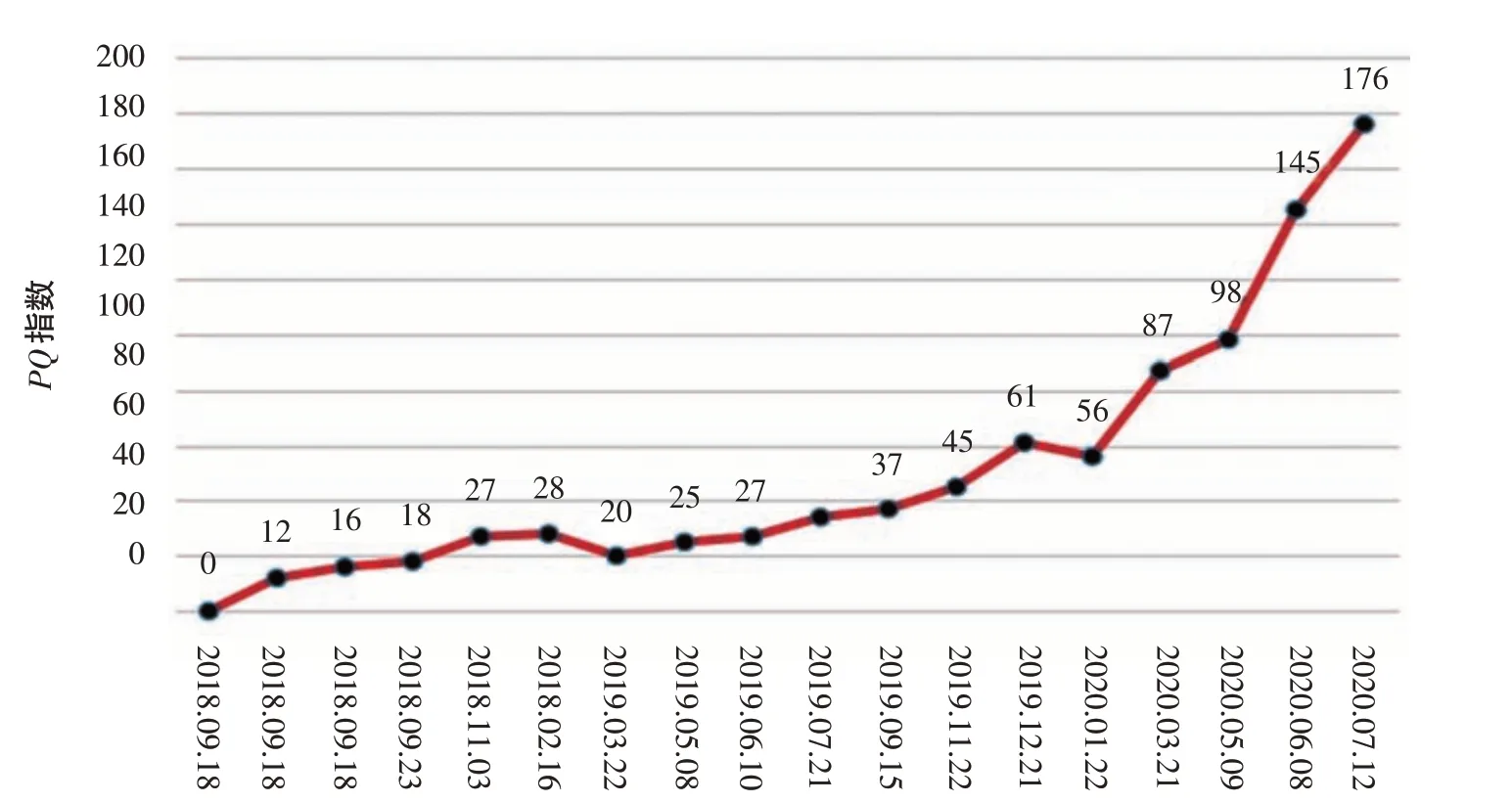

2018年9月~2020年7月的油品PQ指数趋势见图1。由图1可知,此减速机启用后,用油PQ指数呈上升趋势,运行近两年后,PQ指数高达176(标准要求<50),超标准三倍多,表明油品中含有较多大颗粒磁性磨损铁屑。

图1 油品PQ指数趋势(2018年9月~2020年7月)

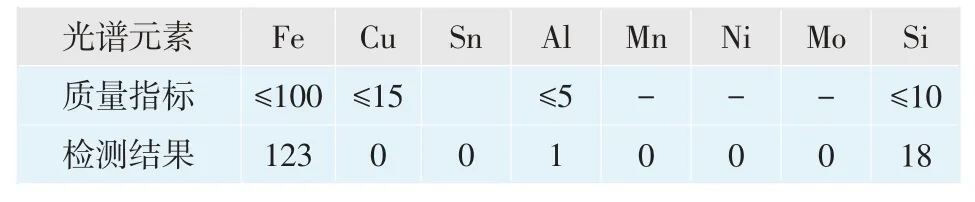

油品光谱元素分析结果见表1。根据表1数据可知,此减速机用油磨损元素Fe(铁)含量为123mg/kg,超过标准值(质量指标要求≤100mg/kg),污染元素Si含量为16mg/kg,超过标准值(质量指标要求≤10mg/kg),污染度等级较高(>12级),油品中可见大量粉尘、油泥污染物及较多金属磨损粉末,油品污染度监测照片见图2。

图2 油品污染度监测照片

表1 光谱元素分析结果,mg/kg

综上可知,运行两年后,水泥磨定辊减速机所用润滑油油品的PQ指数、磨损元素Fe含量、污染元素Si含量皆超标,油品污染度监测照片中可见大量污染物与磨损颗粒聚集,表明此减速机密封不良,粉尘进入其内部污染油品,且减速机内部结构磨损异常。

4.3 拆检情况

利用水泥磨辊压机检修机会,拆检减速机发现,输入轴轴承滚动体及外圈磨损严重(见图3),输出级太阳齿、行星齿齿根点蚀及齿顶崩齿(见图4),充分验证了油液监测分析结果。

图3 轴承磨损情况照片

图4 齿轮磨损情况照片

5 结语

通过采用油液监测技术,定期检测分析设备所用油品的各项润滑性能及磨损指标,能够有效地判断设备润滑与磨损状态。根据检测分析结果,对运行异常的设备,采取针对性措施,能使设备保持良好的润滑状态,降低设备故障率,延长设备使用寿命,实现设备的预知性维修,降低设备使用成本。