驻留式电解微气泡流动稳定性及减阻性能

2022-07-27张焕彬庄启彬温潍齐张子捷何星宇刘志荣

朱 睿,张焕彬,庄启彬,温潍齐,张子捷,何星宇,刘志荣

(厦门大学 航空航天学院,福建 厦门 361102)

水下航行器所受流动阻力约是空中飞行器所受气动阻力的1 000余倍,导致传统水下航行器普遍存在速度慢、航程短、精度低的缺陷。为了提高水下航行器的航速,改善其水下航行性能,目前一般采用增大推进动力和降低航行阻力这两种技术途径。常规情况下,推力增加8倍才能使水下航行器的航速提高1倍,而航行器的尺寸又限制了推力装置的规模,因此采用常规方法来显著提高水下航行器航速十分困难。

近年来,有关仿生沟槽表面及微气泡形成的气垫在流动减阻方面的试验及数值研究结果证实了其减阻性能。但如何利用微纳米结构控制气泡稳定性,以及如何利用气泡将微纳结构与水隔离进而提高气垫持久性是提升流动减阻性能所需解决的关键问题。Park等在100 m拖曳水洞中测试装备吹气减阻设备的船体模型,测得最佳流动减阻率达18.1%。Rawat等对由微气泡组成的分散相与湍流边界层流动之间的相互作用进行数值研究,指出气泡效应对于近壁边界层流动结构改变起着主导作用,从而使得近壁气泡体积分数显著增加。Guanwan等研究船体微气泡喷射器的最佳位置,结果表明后艏位置注入微气泡可以覆盖整个船底。Jha等对不同气泡间隙率α、雷诺数及微气泡注入方向的湍流通道进行减阻实验,结果表明高雷诺数下,阻力随α不断减小,而在低雷诺数下结果相反。赵晓杰等基于OpenFOAM两相欧拉求解器对2维平板进行微气泡减阻数值模拟,结果表明通气速度较大且气泡直径较小时减阻率较高。宋武超等对轴对称体进行通入微气泡减阻实验与数值模拟,结果表明注入微气泡可以降低流场湍流强度及壁面猝发的频率,从而降低阻力。姚琰等设计了一套能够测定微气泡减阻效果的实验装置,证实了微气泡能够显著地降低物体表面的摩擦阻力。

当前主流微气泡减阻方法侧重于采用向壁面注入大量游离气泡的方式,但存在以下技术问题:1)大量游离态微气泡存在于湍流中,其位置、尺寸及数量无法控制,减阻效果不均匀、不稳定;2)通气方式产生的微气泡无法稳定驻留,需要不断通气,能耗大;3)微气泡减阻性能的研究主要通过数值仿真,仅有有限的针对静水工况的微气泡驻留稳定性试验。综上所述,针对航行体表面稳定高效水下减阻问题,作者提出自稳式电解微气泡阵列流动减阻性能试验研究,提出一种新型复合式自适应电解微气泡控制技术,设计基于金属基片的电极壁面微柱孔阵列自适应电解微气泡试件的关键制造技术与工艺方案,达到流动中电解微气泡位置、尺寸及数量的自主可控,以及电解反应自适应启停控制,以降低能耗;解决水下环境减阻功能表面电解微气泡持续供给与稳定驻留问题,实现稳定微气泡阵列气膜减阻,为湍流摩擦阻力高效减阻复合调控策略提供试验及理论基础。

1 电极壁面微柱孔阵列试片制备

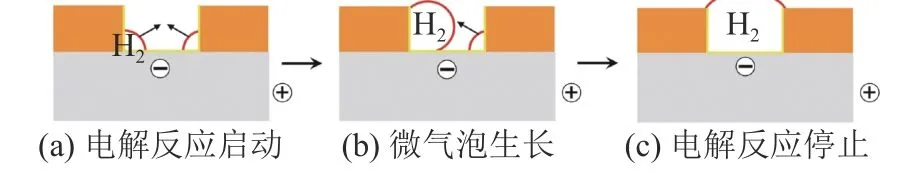

设计微柱孔底部及全壁面为金属电极接电源负极,在水中外置铂丝/石墨碳棒作为电源正极。当气泡破裂或脱落至暴露出电极时则反应重启,气泡再次生长直至电极重新被覆盖且与水隔绝,从而实现微气泡电解自适应启停控制,具体过程如图1所示。

图1 微气泡电解自适应启停控制Fig. 1 Microbubble electrolysis adaptive start-stop control

制备电极壁面微柱孔阵列试片的工艺流程如图2所示。1)选取高平整度Cu金属试片,表面抛光、清洗;2)喷涂一层底漆烘干后进行两次绝缘漆层喷涂并烘干,确保绝缘材料与金属试片之间的粘合度;3)采用微钻头雕刻机对绝缘漆层Cu金属试片进行阵列打孔,制孔直径为250、300 μm,制孔深度为直径的0.5倍,制孔孔间距为200 μm;4)截取电极壁面微柱孔阵列试片剖面,下方为金属Cu,上方铺设一层绝缘涂层,柱孔内壁为导电的金属材料,试片表面通过绝缘漆层与水隔离。

图2 电极壁面微柱孔阵列试片制备工艺Fig. 2 Preparation process of test piece of electrode-wall micropore array

2 电解微气泡阵列流动稳定性

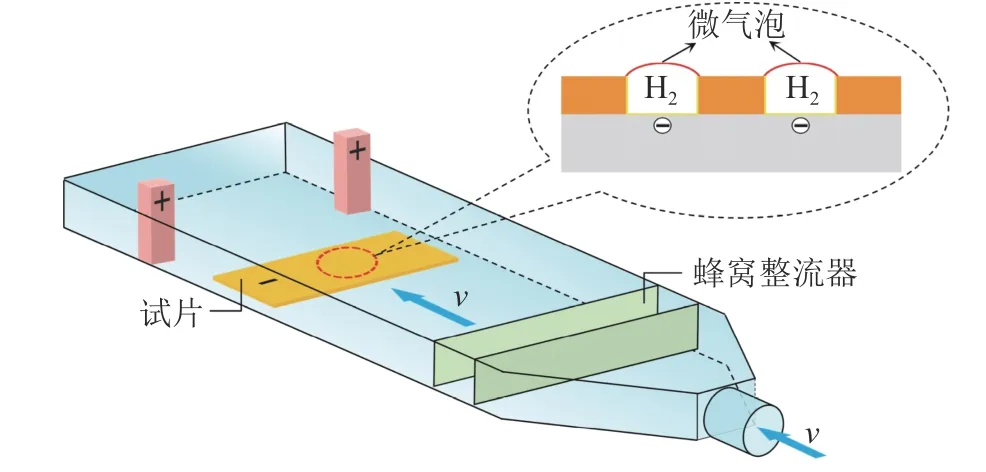

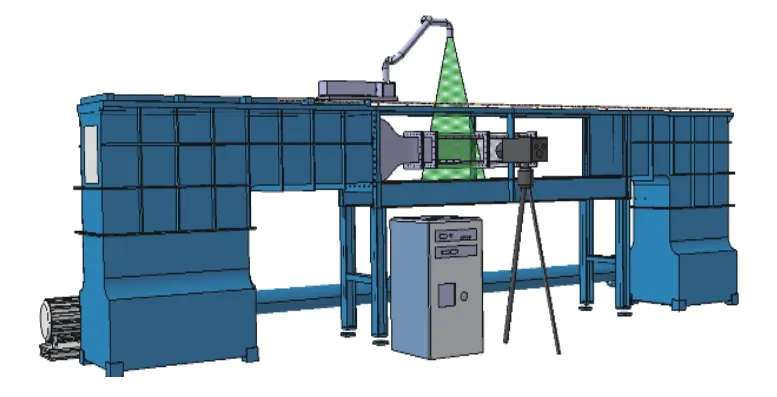

2.1 流动观测试验方案

设计专用的电解微气泡流动观测试验装置,采用消能网、蜂窝整流器等进行整流,可以提供0~1.5 m/s稳定流场,试验方案如图3所示。电解微气泡流动观测试验中,电极壁面微柱孔阵列电解试片连接电源负极,石墨碳棒为正极置于水中,构成电解电路。试验时调节好流速、100 W LED光源亮度及角度,在观测装置正上方安置WST变焦镜头光学数码显微镜及3 800万像素相机,设置电极壁面微柱孔直径d

分别为250、300 μm,柱孔深度h

为d

/2,调节电解电压U

分别为20、25、30 V,共计6种工况;在来流速度v

为0.2 m/s时,观察、记录试验中各工况下微柱孔中微气泡从生成并附着于柱孔壁面直至成形后的驻留稳定性,探求电解电压U

及柱孔直径d

对微气泡生长行为及驻留稳定性的影响机制;为了减小试验误差,对各工况都进行了5次试验,试验结果见第2.2、2.3节。

图3 电解微气泡生长行为流动观测试验装置Fig. 3 Electrolyzed microbubble observation experiments device in flow

2.2 电解微气泡生长行为

250 μm柱孔、电解电压30 V工况下,微气泡电解起始反应至微气泡充溢微柱孔的典型生长历程如图4所示。

图4 电解微气泡生长历程(250 μm、30 V)Fig. 4 Electrolyzed microbubble growth process (250 μm,30 V)

由图4可知:t

= 0 ~10 s,电解起始时,气泡在微柱孔内开始生长,气泡起始生长位置虽然具有较大的随机性,但更倾向于微柱孔底部与壁面交界(形核位点)处发生。t

= 10 ~30 s,随着电解反应的进行,微气泡逐渐向外扩展生长,小直径微气泡增大至相互接触时发生融合。t

= 40 s,微气泡增大至充溢柱孔时,气膜阻隔水与电极接触,微气泡直径随着电解反应终止而趋于稳定。由电解水原理可知,微气泡电解试片为负极发生还原反应(2H+2e=H↑),即氢离子获得电子生成氢气。微钻头阵列打孔制备微气泡电解试片的制备工艺,会形成柱孔底部与壁面交界(形核位点)及柱孔底部尖端形貌。随着电解反应的进行,微气泡自形核位点及尖端形貌逐渐扩展生长,小直径微气泡增大至相互接触时发生融合,直至充溢柱孔时阻隔水与电极接触,从而停止电解水反应,故微气泡直径达到稳定值。构建微气泡生长直径与时间关系曲线,如图5所示。

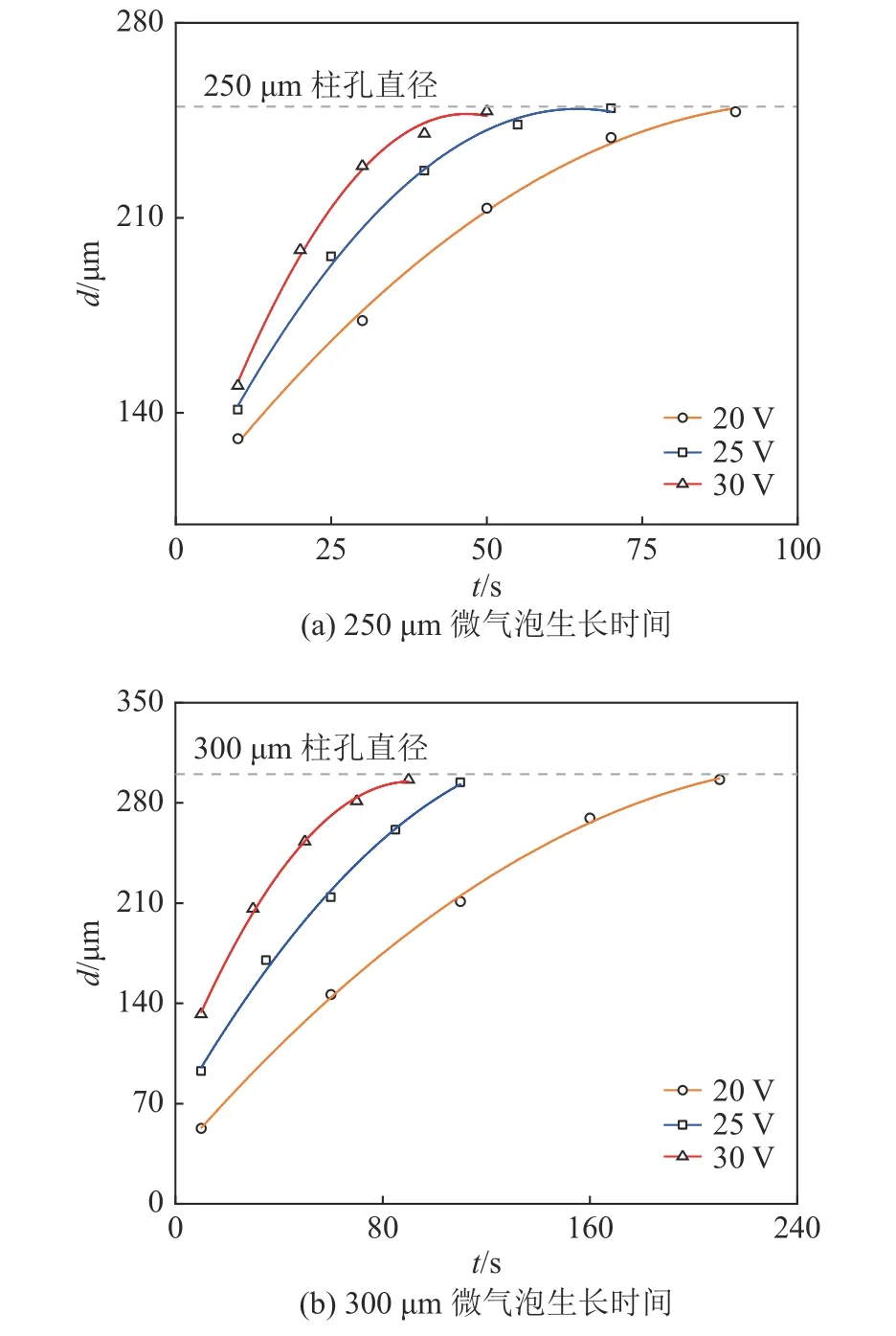

图5 微气泡生长直径与时间Fig. 5 Microbubble growth diameter and time

由图5可知:相同的微柱孔直径时,电解电压增大则微气泡达到稳定直径(约等于柱孔直径)的时间越短;如250 μm柱孔,电解电压20、25、30 V对应的达到稳定直径的时间分别为80、60、40 s。相同的电解电压下,柱孔直径越大则达到稳定直径的时间越长;如电解电压为25 V时,250、300 μm柱孔对应的稳定直径时间分别为60、120 s。分析其原因,电压为电解反应核心驱动源,增大电解电压直接高效促进氢离子与电子结合的电解反应,氢气生成显著提速进而加速电解微气泡生长至稳定直径;而相同的电解电压下,增大微柱孔直径则增加了微柱孔体积,故电解微气泡充溢柱孔需要更长时间。

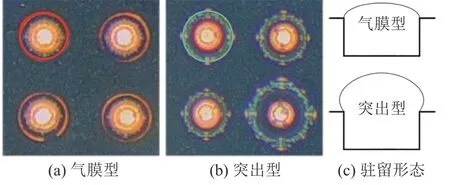

2.3 微气泡驻留形态及流动稳定性

试验表明,驻留微气泡存在两种形态,即气膜型、突出型,如图6所示。由于突出型微气泡直径大于柱孔直径,产生类似凸透镜效果,使得显微镜中所观察到的柱孔直径小于实际柱孔直径;而气膜型微气泡直径与实际柱孔直径接近。气膜型微气泡较突出型微气泡在流动中不易受水流冲击破裂或脱落,具备较好的驻留稳定性。微柱孔对驻留微气泡约束能力不足时,易形成突出型微气泡,反之则易形成气膜型微气泡,而微柱孔尺寸、电解电压及局部绝缘漆层品质是柱孔约束能力的主要影响因素。

图6 微气泡驻留形态Fig. 6 Microbubble resident form

设微气泡阵列驻留率ω =x

/n

,x

为显微镜观察区域内气膜型微气泡个数(满足稳定驻留时间大于5 min),n

为微柱孔个数。图7为各试验工况的电解微气泡阵列驻留率及稳定驻留时间。试验表明:当电解电压为20 V时,250、300 μm微柱孔试片上电解微气泡阵列气膜稳定时间及驻留率最大值分别为420 s、95.46%与360 s、90.48%;电解电压为30 V时,250、300 μm微柱孔试片上微气泡阵列气膜稳定时间及驻留率则处于最小值,分别为360 s、89.61%和300 s、84.52%。

图7 微气泡阵列驻留率及稳定驻留时间Fig. 7 Microbubble array resident rate and stable resident time

由此可见:相同的微柱孔直径时,提高电解电压将减少微气泡阵列气膜稳定时间及驻留率;相同的电解电压下,增大微柱孔直径将减少微气泡阵列气膜稳定时间及驻留率。分析其原因是:提高电解电压使得微气泡电解显著加速,当前生成的一部分微气泡受后续迅速生成的微气泡影响而脱离壁面,会直接被水流带走,从而降低气泡于壁面的吸附能力;柱孔尺寸增大则柱孔轴线无约束区域体积增加,从而降低了柱孔对微气泡的约束力。

此外,手动挑破部分微气泡以测试电解微气泡自适应复原能力,图8为观测到微气泡的恢复过程。20 V电解电压、0.2 m/s来流时,250 μm柱孔微气泡阵列达到稳定直径用时约为80 s,微气泡驻留率为95.46%。如图8所示,人为干扰破坏部分微气泡后,电解反应即刻重启经历约50 s后再次形成稳定微气泡阵列气膜,且微气泡驻留率恢复至92.85%,接近破坏前水平。试验证实了电极壁面微柱孔结构具备良好电解微气泡自适应复原能力。

图8 微气泡阵列恢复(0.2 m/s、250 μm、20 V)Fig. 8 Microbubble array restoration(0.2 m/s, 250 μm,20 V)

3 电解微气泡阵列流动减阻性能

3.1 微气泡阵列流动测阻试验

图9为电极壁面微柱孔阵列减阻表面样片(微气泡阵列面积为70 mm × 70 mm)。图10为精密循环水洞试验器,可提供0~1.5 m/s来流的精细流场。由第2.2节可知,电解电压为20 V时,微气泡的驻留时长及驻留稳定性最佳,因此试验时,将微柱孔直径d

分别为250、300 μm(柱孔深度h

为d

/2)的微气泡阵列表面样片安装在支撑模型上,调节电解电压U

为20 V,测试0.3~1.0 m/s来流速度范围内共16种工况下的气膜表面样片流动阻力F

,各工况分别进行3次试验,以减小测试误差。设置纯金属光滑样片作为试验基准组,测试其相同流速下的纯金属光滑样片流动阻力F

,采用微气泡阵列流动减阻率η衡量减阻性能,其中,微气泡阵列流动减阻率η = (F

–F

)/F

。

图9 微气泡阵列气膜表面样片Fig. 9 Test piece with surface of microbubble array air film

图10 精密循环水洞Fig. 10 Precise circulation water tunnel

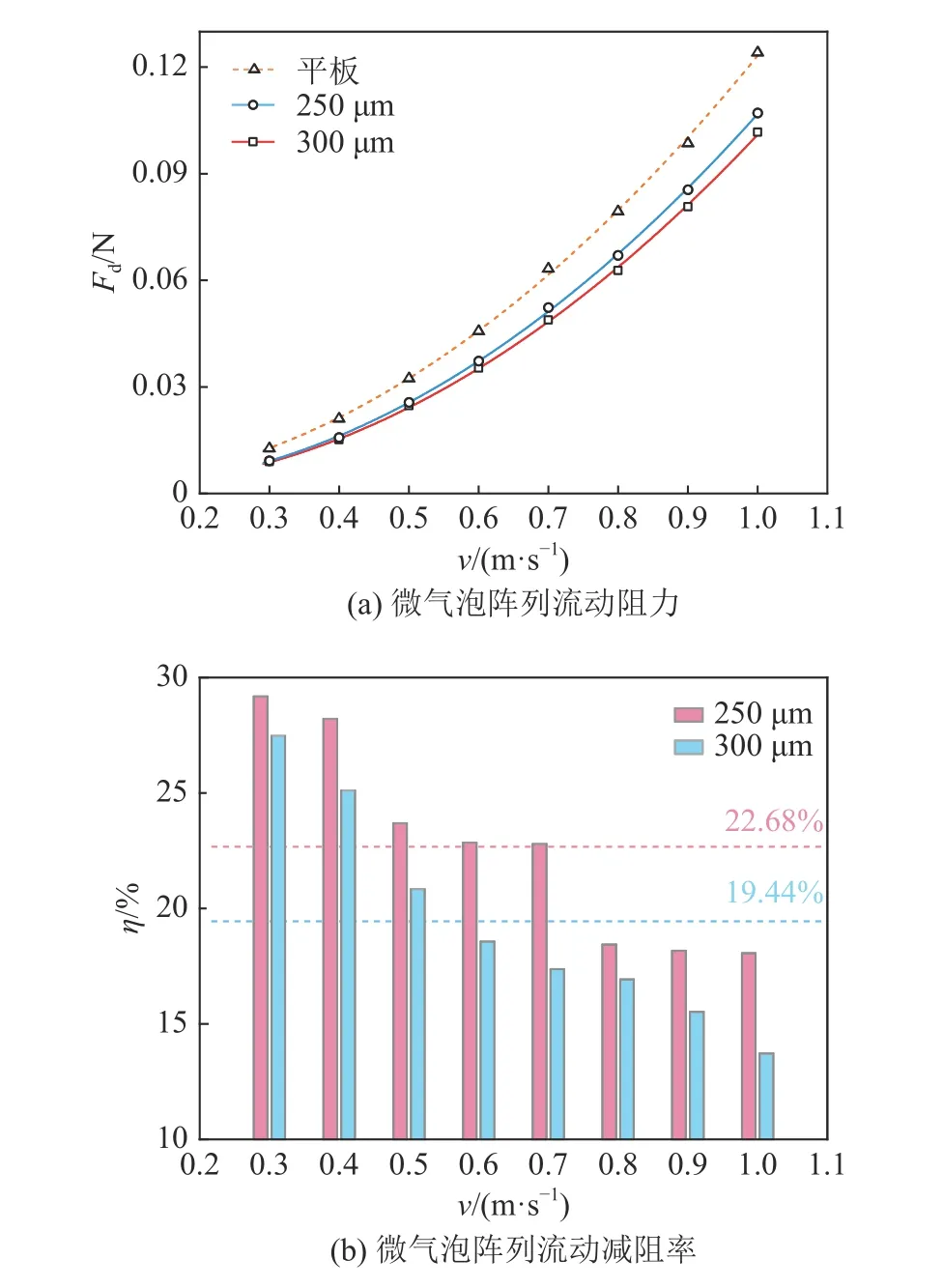

图11为各试验工况的不同样片表面流动阻力及微气泡阵列流动减阻率。

由图11可见:微气泡阵列减阻率随流速增大而减小,0.3 m/s来流下250、300 μm柱孔微气泡阵列减阻率分别为29.19%、27.47%,1.0 m/s时则分别为18.07%、13.73%,250 μm柱孔微气泡阵列流动减阻率优于300 μm。流速增大会导致:一是,增强了湍流度;二是,使得突出型微气泡更易于破裂或脱落,失去减阻效果;二者均提高了流动阻力。如第2.3节所述,柱孔尺寸增大则降低了柱孔对微气泡的约束能力,因此250 μm柱孔微气泡阵列具备更好的减阻率。试验研究表明,250 μm柱孔微气泡阵列气膜表面样片平均减阻率约为23%,且由于气膜与平板间不规则过渡区域及外接电解导线等影响,理想试验条件下可估计气膜流动减阻率大于25%。

图11 微气泡阵列流动阻力及减阻率Fig. 11 Flow drag and drag reduction ratio of microbubble array

3.2 微气泡阵列流动减阻数值计算

匹配试验工况,采用基于大涡模拟的双向耦合欧拉–拉格朗日方法,实施微气泡阵列流动减阻数值计算研究。采用VOF(volume of fluid)方法捕捉微气泡,使用连续表面张力模型和SIMPLE有限体积算法分别进行瞬态与稳态求解。其中,VOF两相流模型通过引入相体积分数实施对每一离散计算单元的界面追踪以监测流体变化,而非追踪自由液面的质点运动,可以处理自由面变形等强非线性现象,可更好地预测驻留微气泡的运动特性,适用于数值计算微气泡阵列流动减阻运动特性。采用六面体结构化网格模型,对柱孔全壁面及微气泡气/水两相界面进行加密。边界条件采用速度入口、压力出口,流向通道上下壁面为滑移壁面,其余为非滑移壁面。设置微柱孔直径d

分别为250、300 μm,柱孔深度h

为d

/2,来流速度v

分别为0.3、0.5、0.7、0.9 m/s,共计8种仿真工况,测试各来流速度下的不同直径驻留微气泡壁面及光滑平板壁面阻力系数C

,进行3次试验,以防止测量误差。图12为0.3~1.0 m/s来流时250、300 μm柱孔微气泡阵列数值流动阻力及减阻率,其中S

为纯平板壁面的面积。

图12 微气泡阵列数值流动阻力及减阻率Fig. 12 Numerical flow drag and drag reduction ratio of microbubble array

如图12所示:0.3 m/s来流下,250、300 μm柱孔微气泡阵列减阻率分别为26.28%、29.37%;1 m/s时则分别为21.45%、21.69%。250、300 μm柱孔微气泡阵列数值减阻率随流速增大而减小,与第3.1节试验结果一致。300 μm柱孔微气泡阵列数值减阻率优于250 μm,与第3.1节试验结果相反。这是由于数值计算中默认所有微气泡均为气膜型且驻留率为100%,300 μm柱孔微气泡气膜占比大于250 μm,故其数值流动减阻率较好。

4 微气泡减阻机理

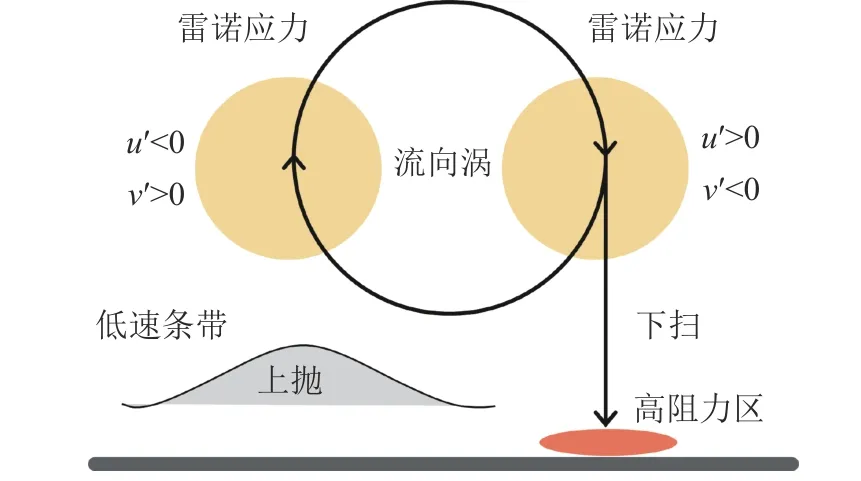

前期壁湍流相干结构的大量研究表明,低速条带位于正负成对的流向涡之间,而流向涡两侧分别为高速流体和低速流体,如图13所示。在流向涡的上洗侧,低速流体被带离壁面,称为上抛;而在其下洗侧,高速流体被带向壁面,称为下扫,上抛和下扫合称为猝发。这种高速流体的下扫和低速流体的上抛所构成的猝发过程是近壁区雷诺切应力产生的根源,而缓冲层中高速流体的下扫则是壁面湍流摩擦阻力产生的主要来源。

图13 上抛、下扫猝发[24]Fig. 13 Upcast, down-sweep burst[24]

通过高精度微气泡气/水界面流场数值仿真,提供近壁区流场结构细节,探求微气泡气/水两相流动减阻机理。图14为0.5 m/s来流时微气泡气/水界面涡旋结构,由于驻留微气泡形变及气/水两相界面力共同作用,微气泡上侧产生大量上抛高速流动(可达1 m/s),可与流向涡所致的下扫流动相互抵消,极大抑制了下扫流动猝发,使得近壁区雷诺切应力显著减小,从而达到高效湍流减阻。

图14 微气泡气/水界面涡旋结构Fig. 14 Vortex structures of microbubble air/water interface

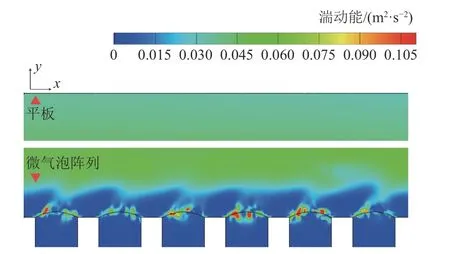

此外,采用数值计算微气泡阵列及纯平板近壁湍动能、壁面剪切力。图15、16分别为微气泡阵列气/水界面及纯平板近壁湍动能、剪切力分布云图。

图15 湍动能分布(0.5 m/s)Fig. 15 Kinetic energy distributions (0.5 m/s)

图16 壁面剪切力分布(0.5 m/s)Fig. 16 Wall shear distributions (0.5 m/s)

如图15、16所示,微气泡阵列近壁平均湍动能小于0.010 m/s,纯平板近壁湍动能约为0.021 m/s,则微气泡阵列近壁湍动能平均值远小于纯平板,这是由于微气泡气/水界面近壁区上述的下扫猝发被大幅削弱,进而使得其边界层内能量运输大幅降低,亦表现为其壁面剪切力水平远低于纯平板(微气泡阵列壁面平均剪切力约为30 Pa,而纯平板壁面约为55 Pa),故微气泡阵列湍流阻力显著降低。

5 结 论

本文实现自稳式电解微气泡阵列气膜,通过试验及数值方法研究其流动减阻性能,浅析减阻机理。主要结论如下:

1)驻留微气泡存在两种形态:气膜型、突出型,气膜型微气泡较突出型具备更强的驻留稳定性。

2)相同的微柱孔直径时,提高电解电压将减少微气泡阵列气膜稳定时间及驻留率;相同的电解电压下,增大柱孔直径将减少微气泡阵列气膜稳定时间及驻留率。

3)250 μm柱孔微气泡阵列气膜表面样片平均减阻率约为23%,理想试验条件下气膜流动减阻率大于25%;电解电压为20 V时,微气泡阵列气膜稳定时间及驻留率达到最大值为420 s、95.46%。

4)驻留微气泡形变及气/水两相界面力共同作用使得微气泡上侧产生大量上抛高速流动,极大抑制流向涡下扫流动猝发,显著减小近壁区雷诺切应力,实现湍流减阻。

5)驻留微气泡应用于水下流线型航行体实际减阻性能是下一阶段研究的重点。