基于田口算法的机电液耦合器结构优化

2022-07-26吴玉杰

吴玉杰

(郑州机电工程研究所,河南郑州 450000)

目前内置式永磁同步电机是现阶段汽车现代化发展的重要发动机,但这种电机有一个较为突出的缺陷,即借助机电能量媒介转换[1]。为此,在进行电机设计期间和使用期间,必然存在电流过载而引发的发热、退磁等问题[2]。机电液动力耦合是电动车进行动力传动的重要组成环节,借助控制器能够保证车辆实现高效运行[3]。要实现对电机运行质量、效率的调整,就必须结合机电液动力耦合器电磁的特征,对其结构参数做出优化处理,通过控制柱塞对磁路的影响,实现机电液动力耦合器电磁性能的提升,从而改善电机问题。

1 机电液耦合器电磁结构有限元仿真

采用Maxwell 电磁场有限元分析进行机电液耦合器电磁结构的仿真处理。在对电机进行设计期间,电感与磁链作为能够体现电机性能参数的主要指标,其不仅受电磁耦合、结构尺寸以及非线性材料的影响,同时伴随着电机运行空间、时间等方面的改变,电感的变化能够更为准确地判断电机的复杂磁场状态。根据仿真模型,磁力线经由N 极出发在到达S 极后即可形成闭合回路,气隙以及磁桥部位漏磁情况相对有限[4]。同时,在受到柱塞腔的影响下,导致q轴磁路狭窄,磁阻迅速增大,故而导致电机磁阻转矩较小,严重影响弱磁性能。

2 确定优化目标和优化变量

结合仿真模型分析结果,确定机电液耦合器电磁结构的结构优化,关键就是解决q轴磁路的结构参数增大凸极率,从而实现对输出电磁转矩的提升。

在机电液耦合器进行大转矩运作时,可触发柱塞泵工作,经由斜盘旋转引发转子内柱塞轴进行往复运动,将液压能转变机械能,柱塞泵在实际运行期间,转矩会产生不可避免的脉动变化。机电液耦合器电驱系统在工作期间,必然会带动转矩脉动,但若脉动过大可能会使其整体运行稳定性发生改变。为此,在对磁路结构优化处理期间,在保障输出矩阵增加的同时,还必须确保机电液耦合器的脉动控制到最低。

转矩脉动主要包括了两个部分:即纹波转矩、齿槽转矩。其中纹波转矩的计算公式如下:

式中,Th为纹波转矩;Tmin矩阵脉动最小值;Tmax转矩脉动最大值;Tavg平均转矩示;Bs定子磁密;m 谐波的次数;Br转子所能够提供磁密度。

根据公式(2)可知,纹波矩阵实际上是定转子各次磁密谐波相互作用的结果,当定转子磁密谐波达到相同状态,且达到了6 m±1时随后会产生纹波矩阵,并且纹波矩阵的大小与定转子磁密谐波的次数之间呈现正相关性。即纹波次数越多,纹波矩阵就必然会越来越大,合理的转子永磁体布置方式能够较好地控制纹波矩阵。

永磁体在进行布置期间,不同的形式会对纹波矩阵带来不同的影响,同时还会对齿槽转矩带来相应影响。极弧系数与齿槽转矩之间的关系见式(3):

据式(3)中,La电机轴向的有效长度;Ns主要用于对定子槽数进行表示;Bσ气隙磁密幅值;NL定子槽数最小公倍数以及永磁体极数;R1与R2电机气隙的内径与外径;ap则表示极弧系数;Kskn表示斜槽因素;as为斜槽/斜极角度;a 为永磁体相对齿槽之间的距离。

结合式(3)来看,通过对极弧系数进行调整,可实现对永磁体布置的调整,从而减少耦合器转矩时的波动反应。选取丰田prius 的“V”型转子结构可了解到永磁体励磁角度在达到133.5°时,即可取得最小谐波反应。

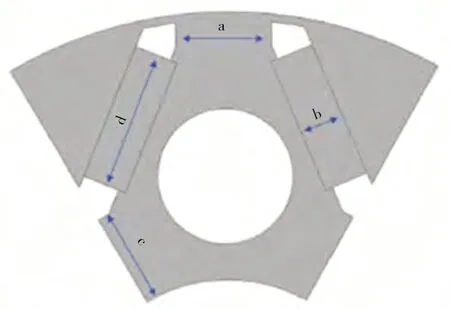

文章选取极间间隔a(mm)、磁钢厚度b(mm)、磁肋底到轴的距离c(mm)和磁钢宽度d(mm)作为设计变量,根据图1,永磁体励磁角度实际上受到c、a的影响,而d与角度又可对气隙磁的波形以及大小带来直接影响。为此,a、b、d、c均是参数优化重点。

图1 优化参数

定义单位面积永磁体APM 产生转矩Tm 表征机电液耦合器对永磁体利用率的计算公式:

式中,Tm单位面积永磁体产生矩阵,Tavg平均转矩,Tcog是指齿槽转矩阵的最大值,Th是指纹波转矩,这是作为机电液耦合器最优的目标,确保其能够在达到最大矩阵时控制永磁体的实际用量,并将转矩波动控制到最低。最终,获得优化参数与目标的关系公式:

3 正交试验

基于AnsoftRMxprt 软件对上述优化目标参数的性能曲线进行试算,结合性能曲线即可获得最优化参数取值结果,见表1。基于不同优化取值范围,选取3个从小到大的水平值。

表1 优化变量水平值 单位:mm

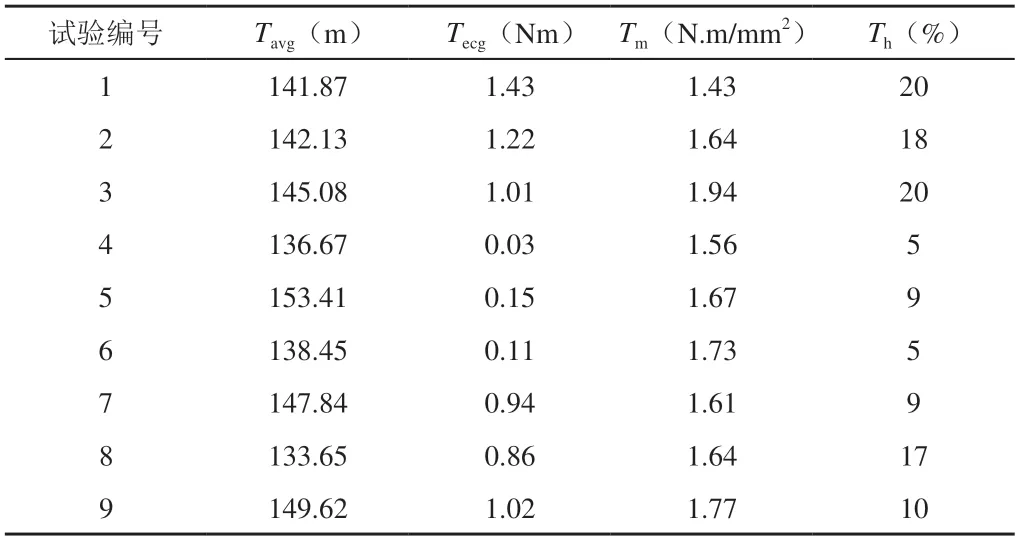

在本次试验中,共获取了4个不同的优化变量,各个变量选取3个相应的水平值。基于田口算法下进行正交试验矩阵,构建起三水平L9(34)正交矩阵来保障各列获得相等次数的试验,同时还能减少不必要的试验次数,提升整体优化效率。注重完成了9次正交试验,试验结果见表2。

表2 正交试验值

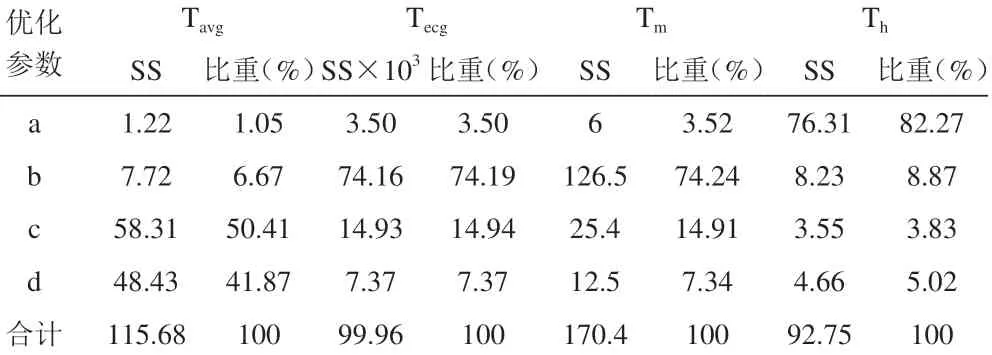

试验1所对应的是初始参数,为了进一步了解优化变量的影响效果,对其进行平均值分析和方差分析,并计算各参数的影响比重,见表3。

表3 各优化变量对电机性能的影响

从表3来看,不同参数的影响程度各不相同,基于不同比重结果,最终确定最优参数值:a为10 mm,b为4.8 mm,c为16 mm,d为17.5 mm。

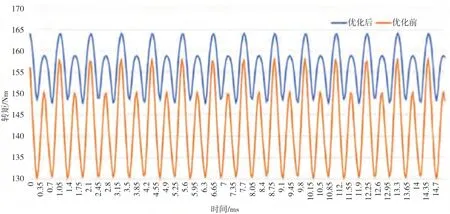

4 优化结果对比分析

为验证该参数是否能够实现对机电液耦合器电磁性能的优化,通过有限元仿真软件进行验证,观察转矩特性曲线发现(图2),机电液耦合器电磁性能得到了非常显著的提升,输出转矩尤其明显,同时转矩的波动明显较小。基于此,对比原有模型,其性能结果显示,优化后机电液耦合器电磁的输出转矩、磁钢利用率等指标均有明显调节(见表4)。

表4 优化前后性能对比

图2 输出转矩对比

5 结论

本研究结合机电液耦合器电磁结构优化的研究课题,提出了运用田口算法的优化模型,得出以下几点结论:

(1)机电液耦合器电磁性能优化要点,解决q轴磁路的结构参数增大凸极率。

(2)田口算法确定,对极弧系数进行调整,可实现对永磁体布置的调整,从而减少耦合器转矩时的波动反应。

(3)正交试验最终确定最优参数值:a为10 mm;b为4.8 mm;c为16 mm;d为17.5 mm。

(4)优化参数可调节输出转矩、磁钢利用率等指标。