西门子PLC控制网络的配置策略研究

2022-07-26樊志鹏姜子鹏陈洪振

樊志鹏,姜子鹏,陈洪振

(济南二机床集团有限公司,山东济南 250022)

在汽车制造、钢铁冶炼、模具制造等工业生产领域,对工件进行冲压处理,完成塑型铸造,是一种较为常见的工艺流程。自动上下料冲压控制系统的设计,能够极大地缩短产品生产周期,提高生产效率,创造更高的生产价值,在工业生产领域得到了广泛应用。进入工业4.0时代,随着自动控制技术的不断发展,如何更加高效地将PLC 技术应用于冲压生产线,已成为工业领域研究的重要课题。西门子PLC 控制网络具有可扩展性强、运行稳定等特点,将其运用于上下料冲压控制系统设计中,能够有效满足相关企业的生产需求,保证冲压系统的安全、可靠运行。

1 西门子PLC控制网络的配置策略

1.1 通信接口

在西门子PLC 控制网络中,主要包括PG/PC 通信卡、模块处理器两种通信接口方式。在控制系统中,模块处理器通过与PLC 的一侧进行连接来开展工作。这种更具智能性的接口方式,能够使PLC 技术的应用价值得到充分发挥。此外,模块处理器本身就带有一定的功能性,能够独立解决相关问题,而无需过度依赖CPU,从而能够有效帮助系统CPU 减轻工作压力。当前,模块处理器有着多种类型,其功能性特征更是各具特点、差异明显。西门子PLC 控制系统模块处理器的特点为,它有两个专门负责通信联络信号的接口,分别为PPI、MOI。而PG/PC 通信卡能够有效连接起PG/PC 设备与相应的网络,而且在西门子PLC 控制器上本身就有连接PG/PC 通讯卡的接口,辅助一些没有设置微处理器的设备,开展连接工作,从而充分发挥设备功能。

1.2 网络类型

西门子PLC 控制网络中包括多种功能各异的网络类型,能够满足不同层次的控制网络需求。当前,控制网络主要分为西门子公司自行开发的专用通信网络和符合国际标准的通信网络两类。其中,符合国际通信标准的网络又包括工业以太网、Profibus 以及传感器-执行器接口;而西门子公司自行开发的专用通信网络则主要包括点对点接口、PPI 和MPI。下面对上述控制网络进行介绍。

(1)点对点接口:该网络的主要特点在于用户能够根据自身需求,自定义通信协议,从而使得西门子S7-400和S7-300系列的PLC 能够直接与控制器、上位机等设备建立通信联系。

(2)PPI 网络:该网络主要服务于西门子S7-200系列,能够通过普通的双芯屏蔽双绞电缆连接网络,其突出特点在于遵循主-从协议。即,从站需要根据主站所发出的指令做出相应的响应信息,但是从站自身不能主动发送信息。

(3)MPI 网络:该网络属于令牌网络通信协议,其开发设计是根据西门子内部标准进行的。通过MPI网络,PLC 主机能够同时与人机界面、计算机等在内的多个通信对象连接,但是其所连接对象数量主要还是取决于CPU 的类型。

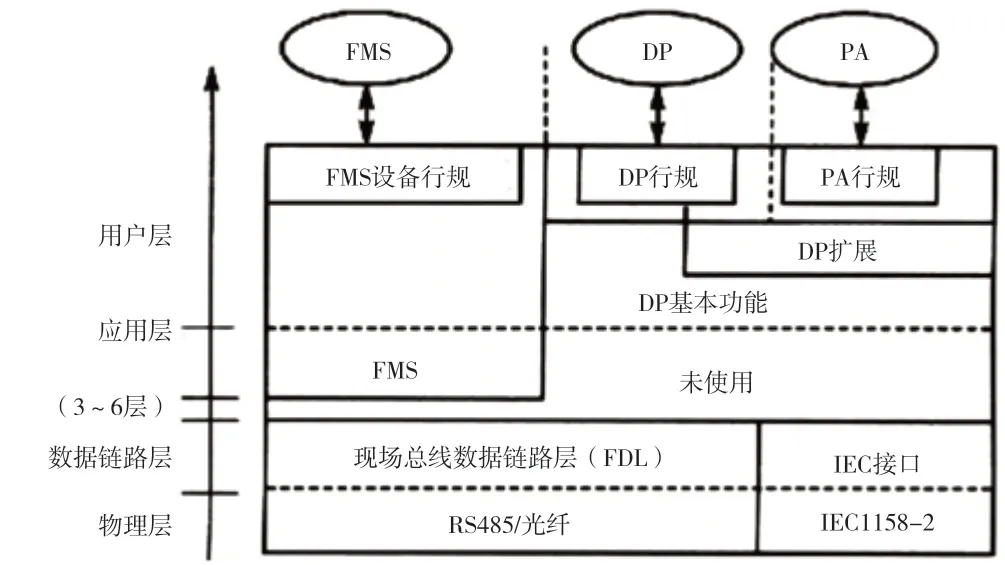

(4)Profibus 网络:这是一种符合国际标准的通信网络,在生产现场指挥、车间监控等方面有着广泛应用。与MPI 网络一样,Profibus 也是采用RS-485作为物理层,因此其有着极高的传输速率。Profibus网络的突出特点在于其开放性,用户可以根据自身需求,在Profibus 协议下开发相关产品,并将其连接到同一Profibus 网络进行通信,以更好地满足生产现场的使用需求。

(5)传感器-执行器接口:这是一种符合欧洲和国际双重标准的接口,大多应用于网络控制最底层,其特点在于应用简单,缺点在于只能传输少量数据。

(6)工业以太网:该通信网络主要是为了满足工业生产需求而设计。其工作原理为,在TCP/IP 和ISO 通信协议下,依托光缆、同轴电缆等进行网络通信。支持广域的开放型网络模型是该通讯网络的一个重要特点。

1.3 传输介质

PLC 控制网络中的传输介质也是多样化的,它们无论在材料还是性能方面都有着明显差别。在实际应用中,通常也是多种传输介质共同作用,通过不同介质的组合,使其各自充分发挥共同,以达到提升PLC控制网络工作效率的目的。例如,在Profibus-DP 网络的应用过程中,就涉及多种传输介质,如依靠红外线的导向作用实现无线短距离传输;通过网络数据传输方式进行光纤材料传输;通过具有屏蔽作用的双绞线电缆和地下电缆的配合实现电器数据的传输等。

1.4 通信能力

在西门子PLC 网络控制系统中,包括标准通信、S7基本通信、S5兼容通信、OP 通信等通信方式,但这些通讯接口无论在功能还是实现方式等方面,也是各具特点。以S7基本通信为例,其主要特点能够提供功能强大、复杂程度不高的通讯任务,这些通信任务可通过工业以太网、MPI 或者Profibus 等通信网络来实现。由于这些通信接口在功能上的差异性,因此在应用过程中,需要结合具体情况来判断具体应用方式。

2 基于西门子PLC的上下料冲压控制系统设计

2.1 控制要求分析

图1为某企业生产车间的物料自动上下料冲压系统。在生产过程中,物料会顺着传送带传输到定位点,在定位气缸的作用下进行自动定位,滑台在接收到物料定位的指令后自动复位,通过上下料气缸的作用,物料被传送至滑台,至此系统的上料动作便已完成。载着物料的滑台在系统的指令下,沿着工作台继续传送物料,每5 cm 的距离,冲压气缸对物料进行一次冲压作业。物料在接受5次冲压作业后,冲压作业完成,作业成品继续在滑台的作用下,回到初始位置,上下料气缸在接收到冲压作业完成指令后自动缩回,完成下料动作。

图1 Profibus的协议结构

结合该企业对上下料冲压生产工艺的具体要求,需要设计包括变频器、伺服驱动系统、异步控制电机等在内的PLC 自动控制网络对其进行自动化控制。其中,伺服驱动系统可以与联轴器进行联结,从而更加精准地控制丝杠旋转系统,将原有的旋转曲线作业,变成更加高效的左右直线作用;异步控制电机可以更加准确地控制传送带的传送速度,从而提升冲压系统传送链物料传送的精准度。在此系统中,在左限位、右限位以及初始位分别设有相应的传感器进行检测,传感器将所检测到的信号,作为PLC 的数字量进行信号的输入,然后分别由3个电磁阀对上下料气缸、定位气缸以及冲压气缸进行配合控制,由PLC 的数字量输出信号控制电磁阀的动作,从而实现自动化上下料。与手动上下料相比,其不仅能够提高工作效率,节省人力成本,还可以进一步提供工作安全性,而且通过HMI 对系统进行可视化的监控。

2.2 控制系统的硬件设计

2.2.1 PLC选择

选择PLC 就是选择I/O 模块和CPU 模块。在选择时,要遵循高性价比、可扩展性原则。经过对市场现有PLC 产品进行对比,最终选择西门子公司的S7-1500系列PLC,这是一块搭载标准型1500-1PN CPU的小型高性能PLC。其主要特点在于能够更加高速率的进行信息处理与数据通信,可以进行更加高效地组态与编程,所需的维护成本也更低,字运算指令执行时间只需72 ns,能够有效提升滑台定位的准确性。但是由于该系列的CPU 模块并未配置集成I/O 点,因此需要通过拓展I/O 模块进行I/O 信号的输入与输出。在本系统中,数字量为主要的输入输出型号,输出电流不超过0.5 A,个数不超过10,在充分考虑扩展性的前提下,选择输入模块DI16×24V DC HF,输出模块DQ16×24V DC/0.5 A。

2.2.2 变频器选型

在该系统中,变频器主要用于对物料传送链的运行速度的高低进行控制,确保停车的准确性以及运行的安全性,因为需要进行远距离控制,所以变频器需要具备强大的通信功能。根据上述要求,选用西门子G120系列,型号为G120 CU240E-2PN-fF,功率范围为0.37~250 kW 的变频器,该变频器内置动态制动单元,具有使用更具灵活、组态简单便捷、通讯质量稳定,且后期维护难度较小等特点,能够充分满足系统要求。

2.2.3 HMI选择

HMI 又称为触摸屏监控器、工业人机界面,其主要功能在于显示智能化操作控制。在该上下料冲压系统中,涉及手动、自动、复位、启动等多项操作,同时还要满足气缸、物料到位的显示、电机速度的设定等功能。在综合考虑上述要求的前提下,选用西门子TP700触摸屏,该触摸屏的特点在于能够清晰显示复杂操作,特别是与PROFINET 网络的配合,能够实现与西门子S7-1500PLC 的无缝集成。

2.2.4 电机及驱动选择

传送链所选用的三相异步电动机,物料台定位选用的是伺服驱动器与电动机相连。由于工件冲压对系统运行可靠性、安全性以及准确性有着较高要求,因此,选用由西门子SINAMICS V90 伺服驱动器和SINAMICS S-FL6伺服电动机组成的伺服驱动系统,V90伺服驱动器本身具有安全扭矩停止功能,并且能够自动抑制机械谐振频率。该伺服驱动系统主要通过PROFINET 开展通信,调试则主要通过SINAMICS V-ASSISTAN 工具进行,该工具简单易用,便于技术人员进行操作。

2.2.5 系统硬件接线图

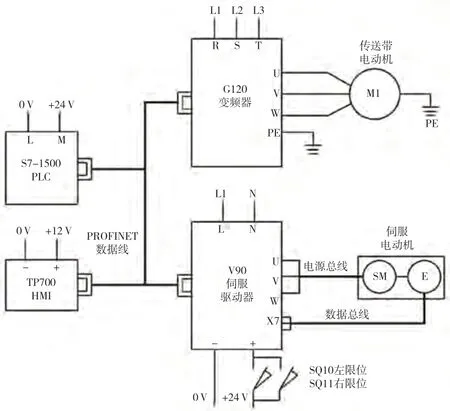

图2 为该控制系统的硬件接线电路。传送带的三相异步电动机可以与6120 变频器进行直接连接,其中PE 接入地线,R、S、T 接入三相电源,U、V、W 则与电动机的三项输入相连接,变频器通过PROFINET 方式与PLC 的CPU 进行连接,CPU 通过发送变频器控制字的方式,对传送带电动机的速度进行控制,而读取电动机的转速则通过接受状态字的方式进行。

图2 自动上下料冲压控制系统硬件接线图

在V90伺服驱动系统中,上方的L 主要负责接入电源火线,而N 则负责接入零线;下方的“+”负责连接24V 直流电源的正极,“-”负责连接24V 直流电源的负极,并在“+”的端子连接两个并联的SQ10、SQ11行程开展,以对安全扭矩执行停止命令,U、V、W 接入伺服电动机的电源进线;X7端口通过与伺服电动机的控制端子相连接,有效控制、读取伺服电动机转速。

2.3 控制系统的实现效果

基于控制网络系统设计,将自动化控制网络的硬件部分细分为3个模块:气动模块、电动模块、控制柜模块。在这3个模块中,根据各部件在系统中的不同作用再次进行细分,如气动模块主要包括气动冲压功能、传感器检测功能、电动阀控制功能;电动模块主要包括物料传送功能、滑动定位功能、复位功能;控制柜模块主要包括设备系统启停功能、复位功能、指示灯显示功能等。该控制系统经过多次试验后,上下料冲压误差均在标准误差以内,并且冲压动作能够稳定地与气缸进行配备,极大地提升了上下料冲压系统的安全性、可靠性。

3 结束语

基于西门子PLC 的上下料冲压控制系统,功能完整且运行安全、稳定,具有极高的性价比。该系统不仅能够应用于企业冲压生产线,为企业创造更高的经济价值,还可用于教学科研、项目培训等领域。随着自动化生产水平的不断提升,西门子PLC 在近年来得到了越来越广泛的应用,且在工业机器人快速发展的背景下,如何将西门子PLC 控制网络与工业机器人相结合,推动工业生产的高效开展,已成为自动化领域的主要研究方向。