关于超薄LED背光模组优化设计的几点探讨

2022-07-26黄开军

黄开军

(深圳市多思迈实业有限公司,广东深圳 518000)

液晶屏自身并不会发光,为了清楚了解显示屏中的内容,就需要白光背光源。背光源为液晶显示器中的光学组件单元,由光源与光学辅助板材、膜材构成。LED 背光源性能上和CCFL 相比具有明显优越性,当前在各尺寸面板获得了普及,针对超薄LED 背光模组设计进行深入探究具有重要现实意义[1]。

1 背光模组设计

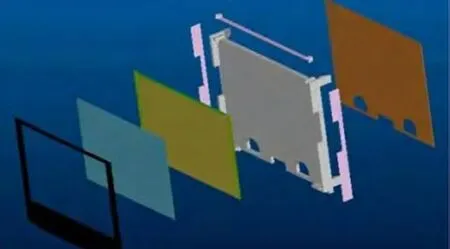

背光模组属于液晶显示器中的主要零件,结构为中框、前框、导光板、光源、后框等构成,结合光源类型进行划分,可以将其划分为CCFL、EL、LED等背光源,如图1所示。

图1 背光模组

结合光源具体位置,可以将其划分为侧光式、直下式。背光模组对应的直下式指将光源位置置于正下方这一结构模式中,光源通过LED、灯管自由发光源在照射于反射板以后通过折射,均匀进行扩散,形成面板光源[2]。自发性光源可以结合显示器面积增加。但是会增加背光模组厚度以及重量。侧光式主要指发光源处于显示器面板当中的侧面位置,发射光线结合光学膜片、导光板的折射形成均匀且分散液晶显示器对应光源,这种模组窄薄、轻便、低电耗。

在进行超薄设计过程中,结构设计的优化为问题解决重点与根本。在背光模组侧光式中,液晶模组往往会被视为液晶电视当中的独立零件,并且整机机结构包括后壳、面壳、主板支架等,属于一体化设计,在当前比较流行。其会将背光模组、整机面壳结合在一起,仍然存在背光模组以及整机后壳背景,当前液晶模组在厚度上多数在1 cm 以上,怎样使其在厚度上降低到1 cm以下是应重点解决的问题。在此过程中,可以考虑将背光模组以及整机后壳二者进行组合。在背光结构使整机变得更薄的情况下,才能使背光模组呈现出较强的竞争力[3]。背光模组背板与整机后壳之间结合过程中,需充分料了解背光模组背板的实际作用。

对于背光模组来讲,背板属于结构主体,对于背光模板的整体平整度、强度会产生比较重要的影响,并且背板和前框、中框、导光板、灯条之间进行连接,发挥的作用十分重要。对于OLED 来讲,其在厚度上极薄,整机效果和平板实现曲面化相同。针对超薄LED 背光模组进行优化设计过程中,可以对相关效果进行借鉴。使背光模组背板通过光滑平面呈现,并且作为整机后壳。就平板背板来讲,可以使用钢化玻璃、铝板,或者是重量轻且刚性强的材料,材料的合理选择可以使传统背板在平面度、强度等方面的需求获得满足,在固定导光板、光学模板、灯条时,可以运用以下方式。背板在实现平面化以后,固定光学材料需要利用其他材料实现,在此过程中,可以将传统背板运用四周折边的方式作为借鉴,进而有效固定光学材料。型材中框运用拼接方式使其成为U 型,为了使中框强度、中框角度获得充分保证,应在角落位置设计角架,使用螺丝固定于型材中框角落位置。固定平板背板以及U 型材中框时,运用被锁螺丝进行固定,这种方式不仅可以使平面背板在和型材中框在结合时的强度获得保证,也能适应美观需求。

固定导光板时,运用非入光侧对应角落纤维方式,不仅可以使导光板得以固定,也能使导光板的膨胀需求获得充分满足。同时在背光模组中,也需解决灯条在进行固定时的问题。灯条固定过程中,传统模式主要是灯条贴于散热铝条上,而散热铝条结合螺丝在背板上固定,为了使LED 散热问题得以解决,确保可靠性,会将散热条保留,由于背板设计属于平面结构,因此将其锁于背板后面位置,这种方式可以使固定问题得以解决[4]。为了液晶模组更薄,针对LGD 无框电视进行了借鉴,在卡扣中插入侧固定条,侧固定条运用侧锁方式固定在背板中,这种方式不够美观,难以直接运用在超薄无框模组中,因此可以运用封屏技术。

超薄LED 背光模组从设计上来讲,整机厚度可达到0.88 cm,这也属于背光模组的实际厚度,如图2所示。

图2 超薄LED背光模组厚度

这一厚度已小于当前LED 液晶电视的实际厚度,和OLED 电视厚度之间的差距明显缩小。

2 超薄LED传统背光模组设计存在的不足

传统设计中混光距离比较小,所以光学均匀性相对较差,屏幕显示中会有LED 灯影出现,这是需要重点解决的问题[5]。超薄显示屏当前在不断发展过程中,混光距离有所减少,但是混光距离造成LED 灯影问题变得更为突出,为了使上述问题得以解决,应积极对模组设计技术进行创新,基于传统光学架构展开改革创新。就超薄设计来讲,主要运用多颗LED进行弥补排列的形式,LED背光模组在增加的情况下,势必会使成本、能耗有所上升,这就需要针对LED背光模组展开优化设计[6]。

3 超薄LED背光模组优化设计要点

3.1 结构设计的优化

在针对结构设计优化进行探究过程中,主要结合侧光式模组。就侧光式模组来讲,其构成为导光板、LED 灯条、膜材、背板、驱动板、散热板、框架这几部分,进行结构设计过程中背光源可以使用白光LED,如图3所示。

图3 背光源

结构中心为Active Area 中的中心点,然后将次作为依据展开尺寸设[7]。展开结构优化设计时,主要将LAYOUT 布局图作为主要基础,在此过程层中,应充分了解显示屏结构与每个部件之间的联系,然后优化设计零部件结构。从框架上来讲,可以运用分度那方法进行设计,这种分段式的方式可以防止扩散板主线长度过长。同时LED 灯条设置出线端通过LED灯背板对应的四角设计方案,这种方式可以使绕线长度获得明显降低。

3.2 电路设计

(1)灯条设计。在进行灯条设计过程中,使用白光LED 灯,灯为双芯片,灯条应布置在LED 背光模组周围。并且使用串联并联混联方式,一般来讲为两并多串,进而使电流在均一性上获得比较充分的保证,提升模组散热效果。原部件加工时可以利用铝基板材质,模组系统输入电压由于为24 V,因此系统外部需使用电源转换器转换电压。

(2)电路设计。展开电路设计时,使用芯片由PWM 控制器进行驱动,运用芯片可以闭环控制输出电流,进而使LED 系统可以提供精度较高的电流,驱动芯片运用控制器为电流3个峰值模式,利用闭环控制方式实现高精度以及高效率,并且对于驱动芯片来讲,可以闭环控制输出电压,针对系统输出电流、输入电流之间的关系进行协调,进而使系统整体稳定性获得比较充分的保证。

(3)热设计。LED 由于光效比较低,因此在工作过程中往往会有大量热量形成,散热问题未能获得有效解决的情况下,往往会出现发光亮度衰减以及使用寿命缩短的问题,这就需要重视散热设计。为了使散热获得比较理想的效果,可以将LED 列阵在铝基板上。这主要是由于铝基板具有高导系数,其与一般PCB 相比散热效果更好。并且铝基板下部位置设计了散热块,在灯条与散热块之间可以使用导热双面胶,利用螺钉对散热快进行固定。同时在背光源周围热量聚集位置,使用导热片进行贴敷,导热片应有保护膜。为了使热阻得以有效降低,可以在LED 焊盘上设置导热过孔,进而使顶层与底层二者热阻得以减少,使LED 灯在热量传导方面可以获得明显增加。

3.3 光学设计的优化

为了使LED 背光模块在功能上获得比较充分的保证,设计结构过程中应将光学设计充分考虑其中,进而使结构设计、光学设计之间彼此协调。对于超薄LED 背光模组来讲,可以结合漫反射使点光源成为面光源,在针对模组设计进行优化时,应重视光学设计优化。即,针对背光模组对应LED 选择方案进行优化,其中白光双芯片LED 属于当前研究的重点内容。就光学设计来讲,需要对光通量、白场广度指标等因素进行总结,结合光学特性定量将LED 光学设计工作完成,然后确定LED 的具体颗数、混光距离以及位置等多项参数。

4 超薄LED背光模组优化设计的具体应用

4.1 应用于LED背光H/P值光学设计中

将LED 出光角度提高可以对H/P 值进行调节,促进该值降低。在进行背光模组设计过程中,应该注重混光距离,即H 值的减小,可以使LED 超薄化获得比较充分的保证。运用千颗功率较小的LED 进行密排的方式可以使LED 间距活的明显缩减,进而使LED 在混光距离上得以缩小,距离上不到1cm。

4.2 应用于LED超薄直下式大出光角光学设计中

在模组设计过程中,通过大出光角度,可以使系统光线通过较大角度进行扩散,进而系统中通过小混光距离形成较好混光效果。在此情况下,背光模组在厚度上会有所变小,这对于超薄化设计的实现比较有利。

4.3 使用全新光学架构展开超薄化设计

在进行设计过程中,需针对扩散板结构进行优化,针对普通扩散板做出改进,通过新型扩散板将其替代,新型扩散板为纵向微型结构以及横向微型扩散板构成,使用新型扩散板可以使系统均匀化程度获得改善。同时设计进行优化以后,系统存在的LED 灯影问题获得了较好解决,使用时LED 灯影消失。并且光分布整体上比较均匀,这主要是由于新型扩散板出光面位置上存在较多条状凸起,并且任意两个条状凸起可以实现相互平行,微结构在各扩散板排列。

5 结束语

当前液晶电视发展十分迅速,竞争力变得越来越大,要想保证竞争力,就需注重在技术方面的创新,设计、开发超薄、大尺寸背光模块,保证背光模块整体质量的同时尽量减少能耗,防止出现灯影缺陷。除此之外,也需体现出产品的可靠性,不断加强相关研究,进而使超薄LED 背光模组设计更好地适应人们需求。