大气等离子喷涂CuAl/hBN涂层的高温磨损性能

2022-07-26闫希彦杨焜曾克里邓春明邓畅光赵明纯

闫希彦 ,杨焜,*,曾克里,邓春明,邓畅光,赵明纯

(1.中南大学,湖南 长沙 410083;2.广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650)

可磨耗封严涂层作为一种复合涂层,主要由提供涂层力学性能的金属组分和保证涂层磨耗性能的非金属组分构成。作为一种牺牲性涂层,其应用领域主要集中在航空发动机的风扇、压气机和涡轮机上,起到减小发动机旋转部件与机匣间隙的作用,通过运行过程中对可磨耗封严涂层的主动刮削作用,实现径向间隙封严控制,以获得最大压差,可减少泄漏,补偿转子及静子部件热膨胀差异及加工公差,提高效率,降低油耗,提高飞行安全性和延长大修间隔,从而保证发动机的高效运行[1-3]。

可磨耗封严涂层应用的关键在于确保涂层获得相对稳定的摩擦学性能,国内外已有不少相关研究。控制涂层磨耗性能的关键之一是对非金属相的成分及组织形态的控制[4-11]。Liu等人[7]的研究表明,可磨耗涂层中高含量、细小的非金属相更有利于封严涂层磨耗性能的优化;Du等人[8]在研究了Ni3Al/hBN封严涂层后指出,涂层中非金属相的含量应控制在合理范围内,以确保获得较优的力学性能和摩擦磨损性能;唐健江等[9]通过不同等离子喷涂工艺来控制镍石墨涂层润滑相的尺寸,发现涂层的洛氏硬度、结合强度等力学性能及抗冲蚀磨损性能会随着润滑相尺寸的减小而增强;纪朝辉等[10]通过多重分形谱分析铝硅聚苯酯(AlSi-PHB)涂层中的聚苯酯颗粒分布及尺寸,对比不同喷涂工艺条件下涂层的摩擦因数及抵抗高速刮削力的性能。目前表征涂层磨耗性能的前沿方法为台架试验法。该方法充分考虑了封严涂层实际服役过程的复杂性,通过搭建高温高速模拟试验台,高度模拟了封严涂层实际应用的极端环境。其主要研究手段是在模拟叶片和涂层发生刮削过程中控制对磨副的进给速率和线速度,考察涂层及摩擦副的质量损失与摩擦磨损形貌[12-15]。

铝-六方氮化硼(Al/hBN)作为一种典型的低温封严涂层,服役环境温度为450 °C以下,已在发动机风扇和压气机1至4级获得广泛应用。然而传统的Al/hBN原始粉末中Al和hBN组分均为低密度材料,在机械搅拌混合制粉过程中都不易均匀分散,粉末仅依靠黏结剂粘连在一起,易因成分不均匀而产生金属相和非金属相偏聚,而且对于仅依靠黏结剂粘连的包覆结构,复合粉末颗粒在等离子焰流中加温加速时易被破坏,裸露的hBN组元易烧蚀,涂层中可磨耗组分因此而变少,进而影响封严涂层的综合可磨耗性,导致涂层在实际服役条件下可能发生大块剥落或粘连等现象。

针对此问题,本研究在制备Al/hBN复合粉末的过程中加入枝晶状电解Cu粉,利用枝晶镶嵌片状hBN及黏结剂粘结的双重方法以降低喷涂过程中非金属组元的烧损量,并对大气等离子喷涂 CuAl/hBN涂层的表面洛氏硬度、结合强度及高温磨损性能与磨损机理进行了分析。作为对比,对原始粉末中未添加树枝状Cu粉的Al/hBN涂层的结构和性能也进行了表征和讨论。

1 实验

1.1 涂层的制备

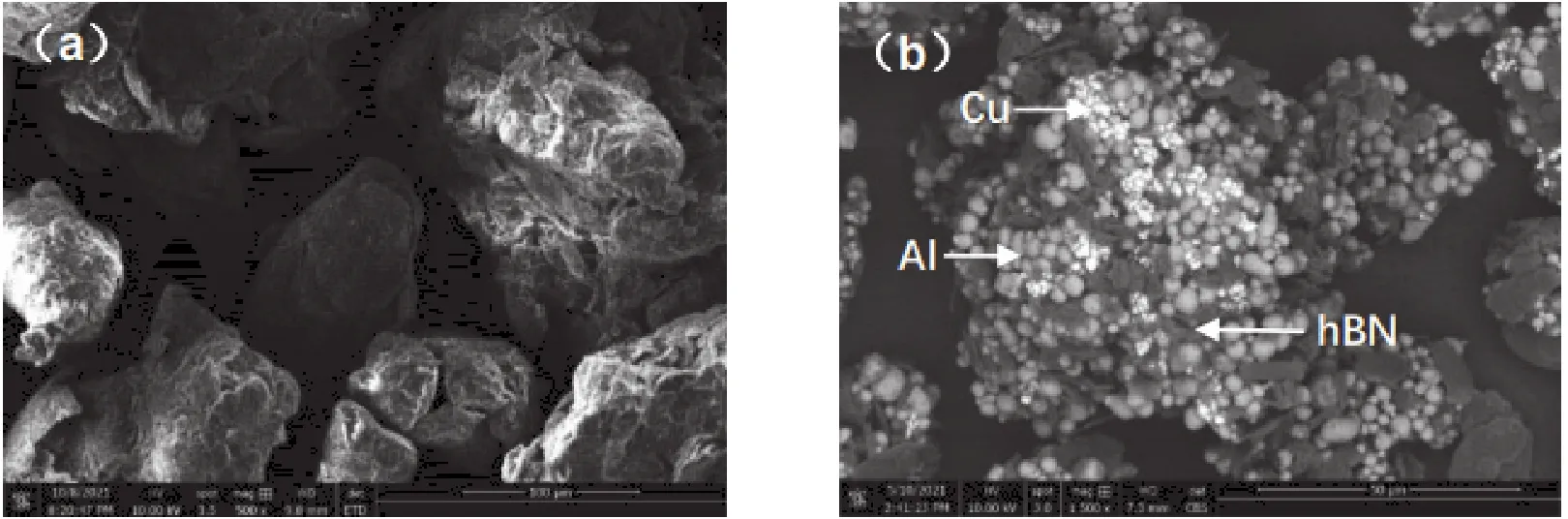

涂层采用黏结层加面层的双层结构。黏结层用来减小可磨耗面层与钛合金基体因热膨胀系数不匹配所引起的热应力,增强涂层与基体的结合强度,保证涂层长时间服役的稳定性,而且可以提高整个涂层体系的抗氧化腐蚀性能,所用材料为NiAlW合金粉末。面层材料分别为某商用Al/hBN复合粉末以及自制CuAl/hBN复合粉末。Al/hBN粉末中Al与hBN的质量比为4∶1,CuAl/hBN粉末中Cu、Al、hBN的质量比为1∶3∶1,树枝状电解铜粉作为复合粉末颗粒的骨架,预混均匀的Al粉和片状hBN组分充分嵌入铜粉的树枝间隙内部,保证添加的粉末混合时均匀分布而不容易产生偏析,再通过水玻璃黏结剂填充于颗粒之间的缝隙,将不同组分的固相粉末粘连到一起而成为团聚体,解决了混合粉末组分偏聚造成的涂层组织不均匀问题。图1a显示出Al/hBN为hBN包覆Al粉的结构,从图1b中则可见CuAl/hBN粉末为枝晶状Cu包束细微Al颗粒及层片状hBN,其中黑色片状组织为hBN,灰色球状物质为细Al粉,亮白色组分为裸露的Cu枝晶。基体采用直径25.4 mm、高6 mm的TC4圆片,超声除油后用46#锆刚玉砂对基体表面进行喷砂处理。喷涂前将粉末置于烘箱中,70 ~ 80 °C烘烤4 h,以增加喷涂时粉末的流动性。采用GTV-MFP-1000型大气等离子喷涂设备来制备涂层,工艺参数见表1。先在喷砂基体表面喷涂厚度为120 ~ 150 μm的NiAlW,再在其表面制备厚度分别为300 μm和1 000 μm的可磨耗面层。其中,300 μm厚的涂层用于涂层结合强度测试,1 000 μm厚的涂层用于表面洛氏硬度测试、X射线衍射(XRD)表征及高温磨损试验。

图1 Al/hBN(a)和CuAl/hBN(b)复合喷涂粉末的SEM形貌Figure 1 SEM morphologies of Al/hBN (a) and CuAl/hBN (b) composite powder to be sprayed

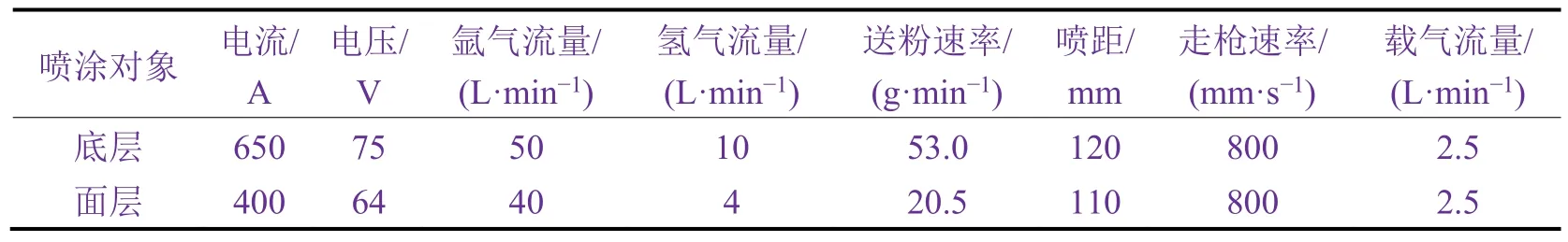

表1 等离子喷涂的工艺参数Table 1 Technological parameters of plasma spraying

1.2 性能表征

采用FEI Quanta200 FEG扫描电子显微镜(SEM)和能量色散X射线分析系统(EDX)对复合粉末和涂层进行微观组织结构分析。采用QUALITEST电动表面洛氏硬度仪测试涂层硬度,以圆片圆心为中心等距选取10个点,测量标尺采用HR15Y,加载时间为5 s,结果取平均值。涂层的结合强度采用对偶件拉伸方法测试,用直径25.4 mm的FM1000圆形胶片粘合,并放置在190 °C烘箱内烘烤2 h,之后在GP-TS2000M万能拉伸试验机上测试涂层的拉伸强度。喷涂态涂层的物相组成采用Bruker D8 Advance型X射线衍射仪(XRD)分析。涂层hBN烧损量表征采用Leco ONH836氮氧仪标定涂层中氮元素质量分数,根据化学式的相对原子质量计算硼元素含量。涂层的高温磨损性能采用UMT高温摩擦试验机进行测试,通过制备特定摩擦副,设置恒定轴向力等实验条件,观察涂层在低线速度下的磨损情况,定量表征涂层的磨削深度、摩擦副及涂层质量变化等性能指标,其中质量变化为正表示质量增加,为负表示质量减小。测试所用摩擦副材料为TC4钛合金,正方形截面尺寸为4 mm × 4 mm,倒圆角R= 1 mm,磨损条件设置如下:轴向载荷8.5 N,摩擦半径9 mm,转台转速500 rad/min,温度450 °C,加载时间10 min,空气气氛。磨损后采用DEKTAK XT 3D轮廓仪表征涂层磨痕表面的起伏情况及磨痕深度。

2 结果与讨论

2.1 涂层的组织结构

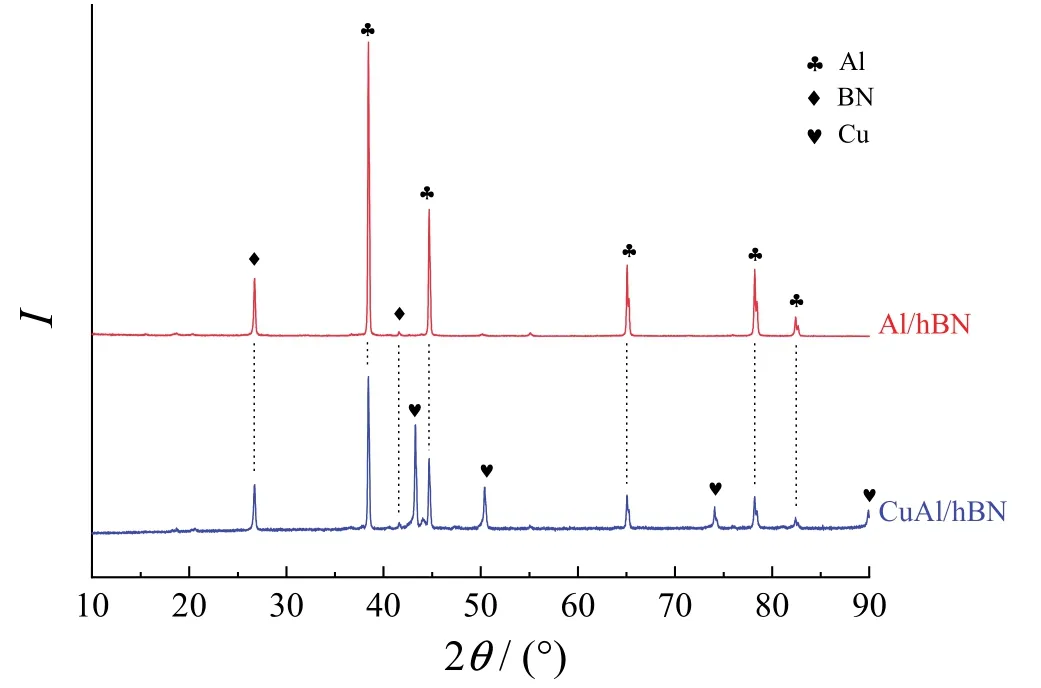

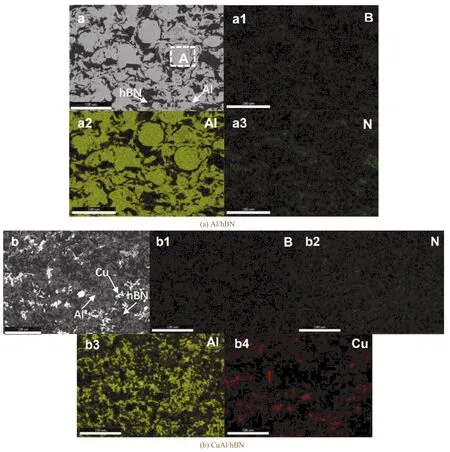

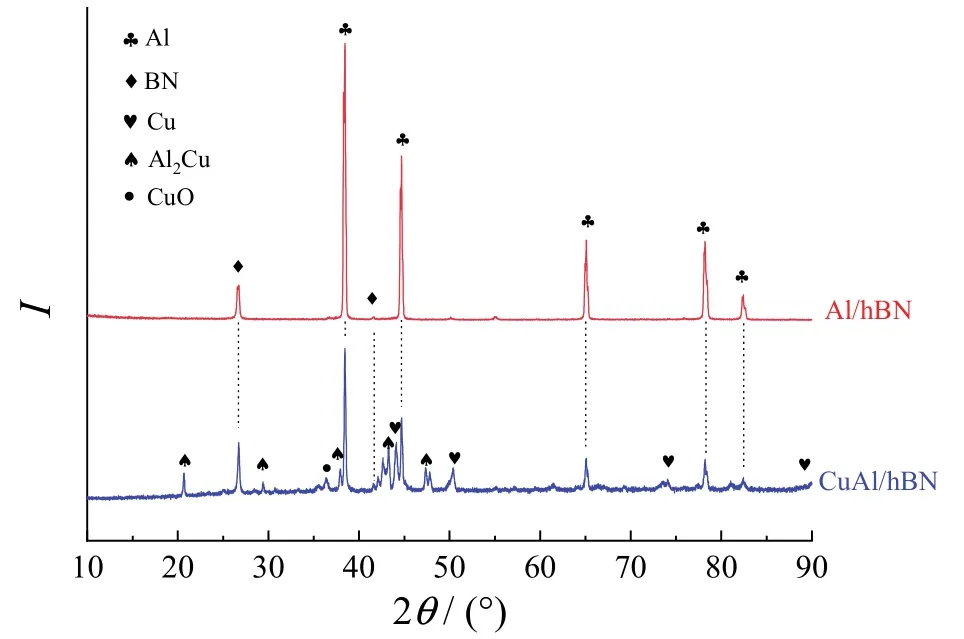

粉末颗粒在经过熔融、撞击基体、铺展并急速冷却、凝固的过程后,沉积在TC4钛合金基体或已沉积涂层的表面。Al/hBN和CuAl/hBN涂层的SEM截面形貌及元素分布如图2所示。结合图3所示涂层的XRD分析结果可知:图2a白色区域的成分为金属Al,黑色区域为hBN与孔隙;图2b亮白色区域的成分为金属Cu,灰白色区域为金属Al,黑色区域为hBN与孔隙。

图3 封严涂层的XRD谱图Figure 3 XRD patterns of abradable seal coatings

在大气等离子喷涂工艺中,粉末颗粒熔融效果主要由喷涂功率决定。对 Al/hBN涂层而言,在合理控制hBN烧损比的前提下,喷涂功率不宜过高,导致在喷涂时,部分支撑涂层力学性能的金属颗粒在等离子焰流中熔融不充分,生成如图2a中A区所示的大块未熔颗粒。在粉末沉积后,金属相的未熔区与熔融区发生交错分布,加剧了涂层中hBN与孔隙不均匀分布的程度。非金属组元尺寸更加不均,不利于涂层磨耗性能的提高。表2显示了Al/hBN和CuAl/hBN原始粉末及涂层中非金属hBN组分的含量。CuAl/hBN涂层的hBN烧损比远小于 Al/hBN涂层,表明了枝晶状 Cu的包覆对 hBN组元的保护效果显著。进一步观察图 2b可发现,CuAl/hBN涂层中Al、B、N的分布更加弥散均匀,这是由于复合粉末中选用的 Al颗粒更加细小,在焰流中熔融效果更为充分,同时由于添加的枝晶Cu对hBN和Al有良好的包束作用,因此在涂层喷涂过程中保证了hBN 组元可以拥有更小的烧损量,更多的非金属相及生成的孔隙细小、均匀、弥散地分布在金属相周围,进一步巩固了封严涂层磨耗性能的稳定性。

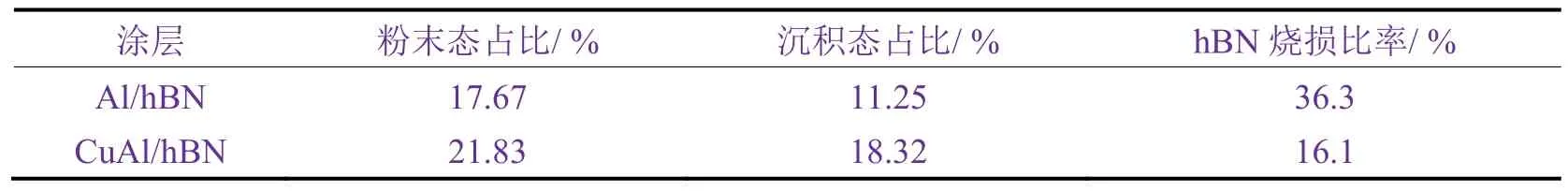

表2 Al/hBN和CuAl/hBN粉末及涂层中非金属hBN的含量Table 2 Content of non-metallic hBN in Al/hBN and CuAl/hBN powders and coatings

图2 喷涂态封严涂层的截面形貌及元素分析Figure 2 Cross-sectional morphology and elemental analysis of as-sprayed abradable seal coatings

2.2 涂层的力学性能

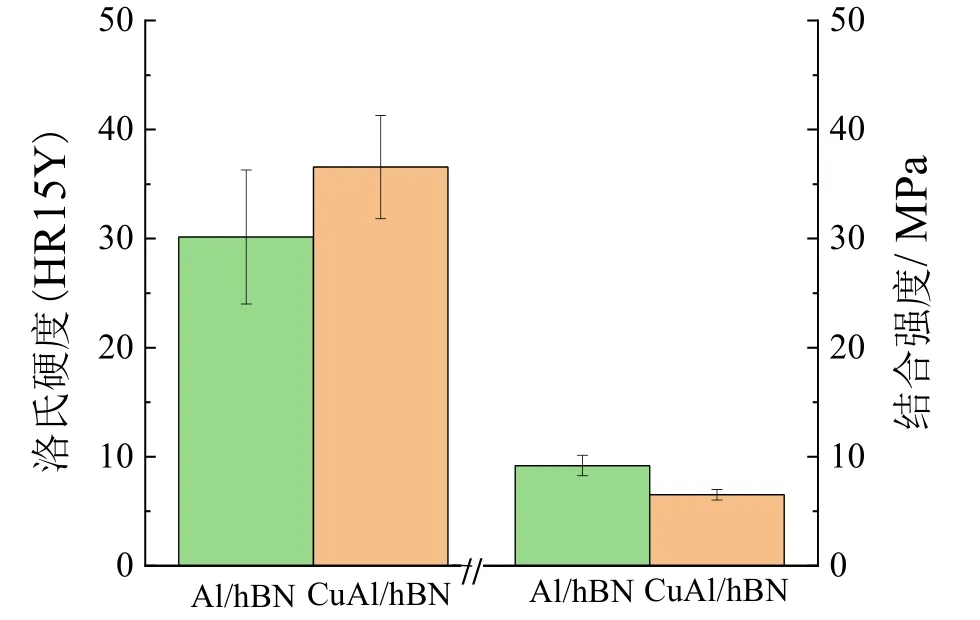

如图4所示,添加Cu后涂层的结合强度略有降低。在拉伸试验中,hBN与孔隙作为脆性相和缺陷,涂层的裂纹会由此处萌生及扩展。从之前对图2b的分析结果可知,CuAl/hBN涂层截面非金属组元分布较为弥散均匀。当在外部施加载荷时,涂层内部萌生的裂纹受到的阻碍更小,更易在涂层的层间扩展延伸。而在Al/hBN涂层中,由于存在较大的未熔颗粒,hBN与孔隙分布受到限制,涂层无法沿径向获得连续均匀的非金属组织形态,导致裂纹在扩展过程中易受到未熔金属相的阻碍,宏观上造成了Al/hBN涂层的结合强度大于CuAl/hBN涂层。

与Al/hBN涂层相比,CuAl/hBN涂层的硬度有所提高,但变化幅度不大。由于Cu的熔点和硬度显著高于Al,当喷涂功率较低时,部分枝晶Cu不会充分熔融,树枝状结构有利于持续包裹嵌入其中的微细铝粉和hBN颗粒,抑制了Cu与Al发生相变的比例及程度。因此在引入Cu组分之后,涂层的平均表面洛氏硬度虽有提高,但幅度可控。同时,添加枝晶Cu后的涂层组织更加弥散均匀,微观上降低了由hBN及孔隙形成的缺陷集中分布而造成的组织硬度差异,反映在宏观硬度测试中,数据的稳定性得到进一步加强,如图 4中Al/hBN涂层硬度的误差棒大于CuAl/hBN涂层。涂层硬度波动的降低更有利于涂层整体宏观使用性能的控制,增强涂层在服役过程中的稳定性。

图4 涂层表面洛氏硬度及结合强度Figure 4 Surface Rockwell hardness and bonding strength of abradable seal coatings

2.3 涂层的高温耐磨损性能

表3给出了涂层在450 °C下摩擦磨损测试的结果。对比两种涂层的磨痕宽度和涂层及摩擦副质量变化可知,在相同的测试条件下CuAl/hBN涂层的刮削程度更小,这在添加Cu后的涂层表面洛氏硬度高于Al/hBN涂层中也能够体现出来;另外,Al/hBN涂层在磨损后有更严重的质量损失,且有部分涂层转移至摩擦副上面,而掺杂枝晶Cu后的涂层质量变化更小,摩擦副的质量也几乎不变。因此CuAl/hBN涂层更加耐磨,且对磨头的保护要优于预期。

表3 高温磨损试验中涂层及摩擦副的质量变化Table 3 Variation in mass of coatings and friction pair in high-temperature wear test

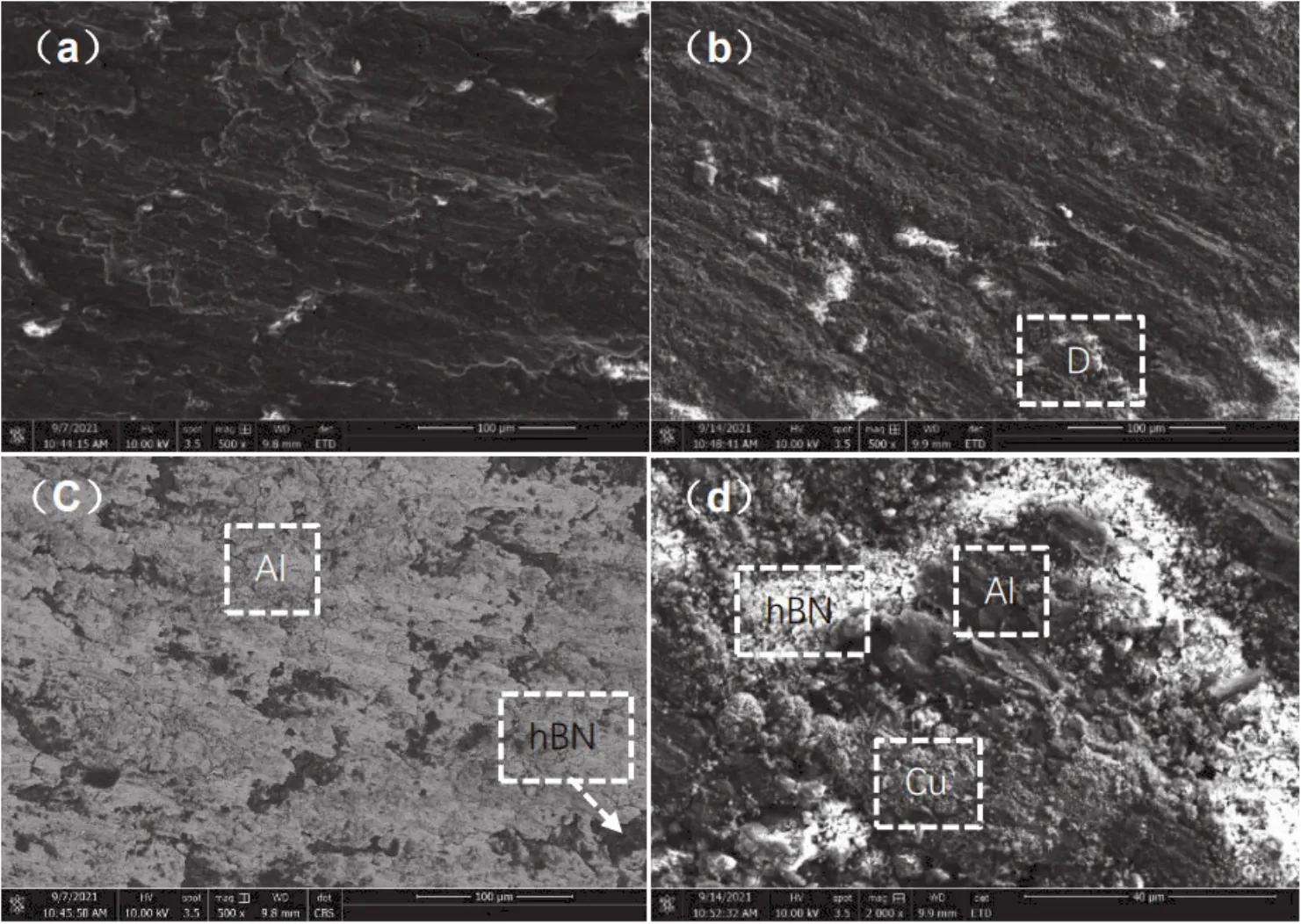

由于本测试对摩擦副接触面形状作了改进,因此相较于使用球状摩擦副时,涂层的磨损有一定程度的放大。由图5可见,Al/hBN涂层的磨痕呈现明显的片层状涂抹态,存在较为明显的切削痕迹,且片层状基本由铝元素构成,起到磨耗性的hBN组元则分布于涂抹后的片层状周围。据此可判断Al/hBN涂层在磨损过程中以黏着磨损机制为主。而CuAl/hBN涂层上可以清晰地看到切削和犁削的痕迹,同时伴有少量磨损颗粒留存。从图6所示CuAl/hBN摩擦磨损后的XRD谱图可知,涂层在摩擦磨损期间生成了Al2Cu、CuO等金属氧化物杂质相,由此判断CuAl/hBN涂层以磨粒磨损机制为主,同时伴有少量的氧化磨损。对图5b中微区D处的山脊形状磨痕放大可看到凸起的部分为粉末中的枝晶Cu,凹陷部分为Al,磨痕摩擦路径末端以及磨粒周围伴有少量的hBN。

图5 Al/hBN涂层磨痕形貌(a)、CuAl/hBN涂层磨痕形貌(b)、Al/hBN涂层背散射磨痕形貌(c)、CuAl/hBN磨痕局部形貌(d)Figure 5 Morphology of scar on Al/hBN coating (a), morphology of scar on CuAl/hBN coating (b), backscattered morphology of scar on Al/hBN coating (c), and morphology of local area of scar on CuAl/hBN coating (d)

图6 封严涂层摩擦磨损试验后的XRD谱图Figure 6 XRD patterns of abradable seal coatings after friction and wear test

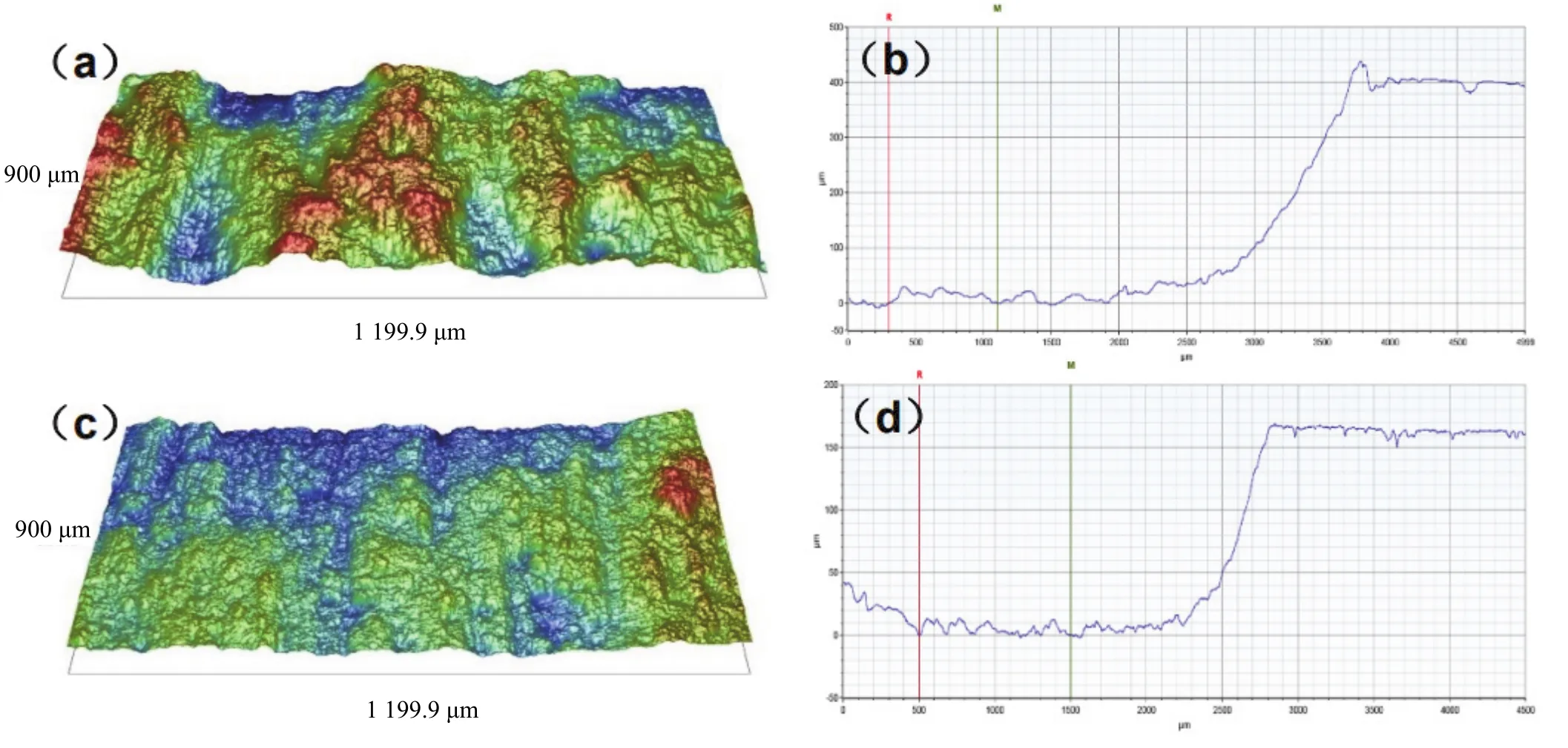

图7a和图7c所示的三维表面轮廓形貌为两种涂层稳定磨损的局部区域,从中可见Al/hBN磨痕表面的起伏较为剧烈,而CuAl/hBN的磨痕表面起伏较小,表明CuAl/hBN涂层在磨耗过程中具有更稳定的可刮削性;图7b和图7d中显示Al/hBN和CuAl/hBN涂层磨痕深度分别达到了400 μm和120 μm,在相同的实验条件下CuAl/hBN拥有更浅的磨痕,磨损程度也更小,表明它更耐磨耗。

图7 涂层局部磨痕的三维表面轮廓图:(a)Al/hBN磨痕;(b)Al/hBN磨痕深度;(c)CuAl/hBN磨痕;(d)CuAl/hBN磨痕深度Figure 7 Three-dimensional surface profiles of local wear scars on coatings: (a) topograph of Al/hBN wear scar;(b) depth of Al/hBN wear scar; (c) topograph of CuAl/hBN wear scar; and (d) depth of CuAl/hBN wear scar

从涂层在低速条件下的磨耗性能比较可知,CuAl/hBN涂层的综合性能优于Al/hBN涂层。Al/hBN涂层中控制力学性能的主要金属成分为Al,虽然单一金属在理论上能够较好地控制涂层的力学性能,但封严涂层磨耗性能的影响因素较为复杂,在实际磨耗环境下决定涂层磨耗性能好坏的关键之一是涂层内起到刮削作用的非金属相与孔隙等组织的成分含量及形态的整体分布。Al/hBN封严涂层中不均匀分布的 hBN组元在摩擦副刮削过程中会优先发生相对滑动,从而造成了磨痕表面局部区域的低坑与高峰落差较大,增大了磨痕表面的粗糙度,该组织形貌在动态的刮削摩损过程中进一步加快了涂层的刮削频率,降低了封严涂层的使用寿命。而在CuAl/hBN封严涂层中,弥散均匀的hBN及孔隙分布使得涂层的磨痕表面波动起伏得到缓解,因此涂层在刮削过程中的磨耗更加稳定。不同于Al/hBN涂层中只存在一种金属元素,CuAl/hBN涂层中引入了枝晶Cu,由于涂层与磨头的剧烈相对运动会令摩擦热短时间内大量积聚,摩擦接触面处的局部温度会明显高于450 °C,达到Cu与Al的相变点后导致了硬质Al2Cu相的生成,并附着在枝晶Cu周围。在涂层与摩擦副相互作用过程中,Al2Cu硬质相作为重要的耐磨组分[16],可以与Al元素组成不同硬度梯度的耐磨成分,减缓和稳定涂层刮削的进度,从而改善涂层的可磨耗性。除此之外,宏观表现上CuAl/hBN涂层刮削后损失的质量大多以细小磨屑的形式丢失,且作为摩擦副的TC4磨头上基本不存在涂层粘附转移;而Al/hBN在磨损过程中涂层的质量损失较多,也有较多转移至磨头。在实际服役条件下,过量的涂层粘附转移至叶尖表面会影响到叶片动平衡及发动机运行的稳定性,继而加剧涂层的磨耗,缩短发动机的维护周期。

3 结论

(1) CuAl/hBN粉末中枝晶Cu对Al和hBN的包覆效果良好。相较于Al/hBN,CuAl/hBN喷涂过程中hBN组元的烧蚀程度更小,涂层内部的hBN组元及孔隙分布更加连续,且组织成分更加弥散均匀。

(2) 相较于Al/hBN涂层,CuAl/hBN涂层的结合强度略有下降,表面洛氏硬度小幅提高且起伏更加平稳。

(3) 低线速度刮削磨损实验中,在相同实验加载下,CuAl/hBN封严涂层的质量损失更小,摩擦副上的涂层质量转移更少,磨痕的表面起伏也更小,可磨耗性更加优异。