环氧树脂板二氧化锰-硫酸体系化学粗化工艺

2022-07-26刘利利张彩芳赵文霞程熠宋晅朱皓张禹

刘利利,张彩芳,赵文霞,程熠,宋晅,朱皓,张禹

(宁夏师范学院化学化工学院,宁夏 固原 756099)

用于印制电路板(PCB)制造的环氧树脂板(EP)是一种以环氧树脂为主体支撑材料、玻璃纤维布为增强材料的复合基板,其机械刚度高,收缩率极低,耐化学性和介电性能优异[1]。化学镀铜可以改善材料的一些表面性能,如电导率、耐久性、显微硬度和使用寿命[2],在PCB生产中化学镀铜对实现基材层间导电极其重要。然而,EP基体表面固有的疏水性、平整性和较大的脆性导致化学镀铜层不能与其形成有效粘接。为了提高铜镀层与EP之间的结合强度,在化学镀前应对EP进行适当的前处理来增大表面粗糙度,并增强其表面亲水性。

EP表面粗化的常用方法有等离子体处理[3]、分子接枝[4]、添加纳米增强剂[5-9]、微波辐照等[10],但这些方法多数都对实验条件和仪器设备要求高,应用受限,不利于工业化生产。化学粗化是通过化学反应增大塑料基体表面粗糙度的方法,操作简单,成本较低。常用的化学粗化体系有KMnO4-NaOH体系、铬酸酐-硫酸体系、KMnO4-硫酸体系等。

本文采用对环境污染较低的二氧化锰-硫酸体系对EP进行表面粗化,研究了粗化液中硫酸体积分数和粗化时间对EP表面形貌、表面亲水性及其与铜镀层结合强度的影响,以便得到适用于EP的较优化学粗化工艺。

1 实验

1.1 EP镀铜工艺

采用40.0 mm × 25.0 mm × 1.0 mm的EP板为基体,镀铜工艺流程为:除油(常温,5 min)→膨润(60 °C,5 min)→化学粗化→中和(50 °C,10 min)→活化(30 °C,5 min)→敏化(40 °C,2 min)→化学镀铜→电镀铜。每步操作后采用去离子水洗。

1.1.1 化学粗化

MnO260 g/L,硫酸体积分数66.7%、71.0%或75.0%,温度60 °C,时间10、15、20或25 min。

1.1.2 化学镀铜

CuSO4·5H2O 10 g/L,EDTA-2Na(乙二胺四乙酸二钠)30 g/L,37%甲醛3 mL/L,2, 2′-联吡啶15 mg/L,PEG 8000(聚乙二醇)0.5 g/L,pH 12.5,温度70 °C,时间1 h。

1.1.3 电镀铜

电镀铜的目的是加厚铜镀层,镀液组成和工艺条件为:CuSO4·5H2O 150 g/L,浓硫酸98 mL/L,电流密度0.03 A/cm2,时间2 h。

1.2 性能检测

采用日本电子 JSM-7610F场发射扫描电子显微镜(SEM)观察试样的表面形貌。使用德国 Dataphysics OCA20视频光学接触角测量仪测量试样的水接触角,液滴体积为2 μL。采用日本岛津AGS-X 50 N万能材料试验机测定EP基体与镀铜层之间的结合强度,先用刻刀划2条间距为1 cm的划痕,划痕深达基体,然后测定EP基体与铜层之间的结合强度。

2 结果与讨论

2.1 硫酸体积分数和粗化时间对EP基体表面形貌的影响

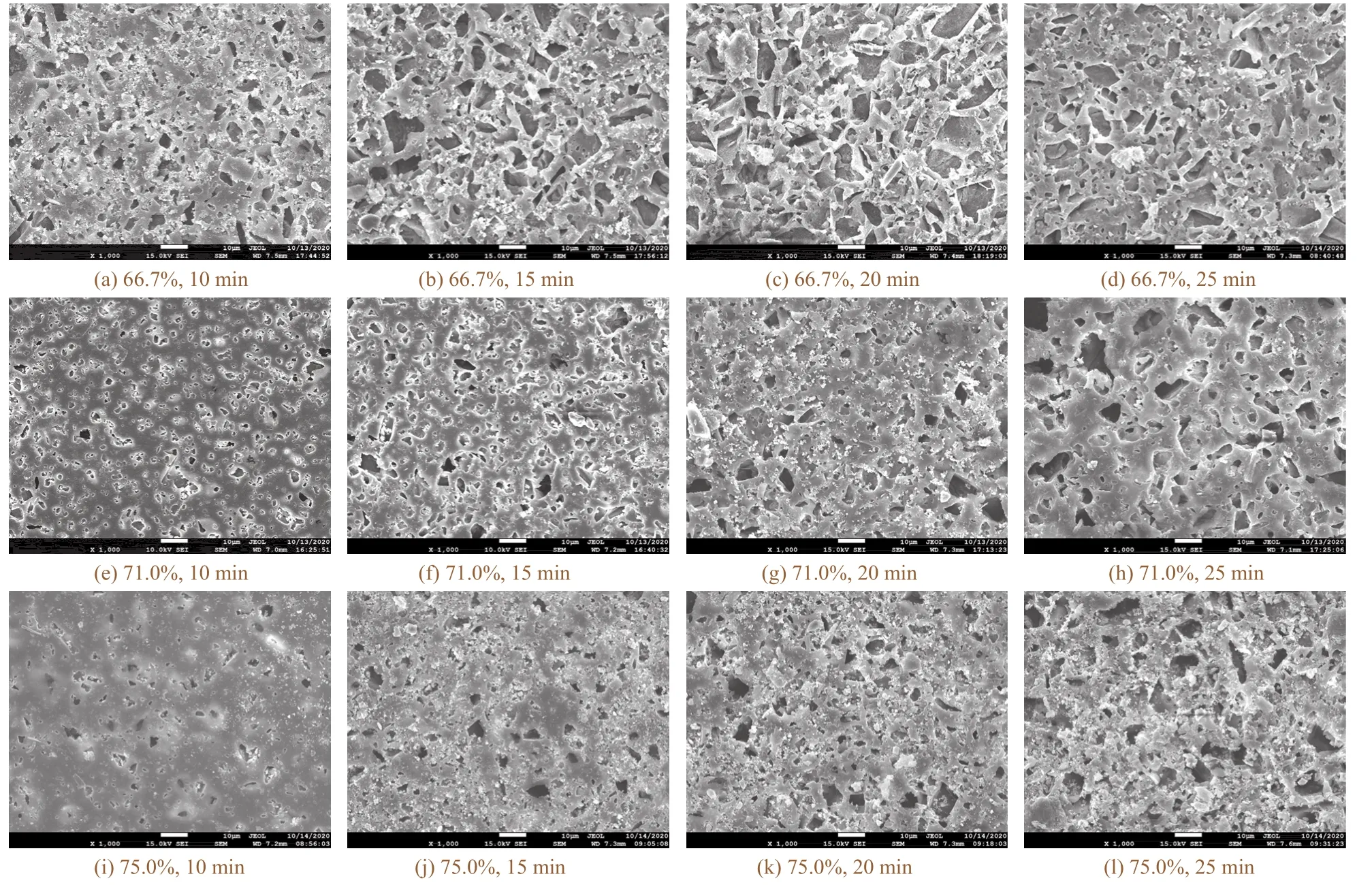

从图1a-1d可知,粗化液中硫酸体积分数为66.7%时,粗化10 min后EP表面只是出现分布不均匀的小孔径微孔。随着粗化时间的延长,EP表面微孔增多,但仍然分布不均匀,粗化效果不佳。因此应增大粗化液的硫酸含量。

从图1e-1h可知,粗化液的硫酸体积分数为71.0%时,粗化10 min后EP表面出现较多分布均匀的微孔,但孔径较小;延长粗化时间到15 min时,EP表面形成大小和深度合理的、均匀致密的准球形微孔,此时粗化效果较好,有利于后续铜层与基体形成有效结合。继续延长粗化时间,EP表面出现不同程度的脱落,导致无法形成良好的“锚效应”,不利于后续铜层与EP基体间的有效结合。

从图1i-1l可知,粗化体系中硫酸体积分数为75.0%时,粗化10 min后EP基体表面出现少量较浅的微孔,粗化效果不理想;随着粗化时间的延长,由于粗化液的氧化能力过强,EP基体表面出现不同程度的脱落,一些微孔已连通,这不利于后续铜镀层在基体表面的牢固附着。

图1 不同硫酸体积分数和不同粗化时间下EP基体表面的SEM图像Figure 1 SEM images of EP substrates roughened at different volume fractions of sulfuric acid and for different time

2.2 硫酸体积分数和粗化时间对EP基体表面亲水性的影响

由图2可知,未粗化时EP基体的水接触角为90.4°,几乎不具备亲水性。采用不同硫酸体积分数的粗化液处理后,水接触角均显著减小,呈亲水性,并且随粗化时间延长,EP的水接触角均先快速下降,后基本稳定或略微增大。在相同的粗化时间下,EP的水接触角随硫酸体积分数增大而先减小后增大。硫酸体积分数为71.0%时,粗化15 min后EP的水接触角最小,约为12.2°,此时EP的亲水性最佳。

图2 EP基体表面水接触角随硫酸体积分数和粗化时间的变化趋势Figure 2 Variation of water contact angle of EP with volume fraction of sulfuric acid and roughening time

2.3 硫酸体积分数和粗化时间对Cu镀层结合强度的影响

从图3可以看出,粗化液中硫酸体积分数为66.7%时,随粗化时间延长,EP表面Cu镀层的结合强度先增大后变化不大。硫酸体积分数为71.0%和75.0%时,随着粗化时间延长,Cu镀层的结合强度先增大后减小。粗化时间相同时,EP表面 Cu镀层的结合强度随硫酸体积分数增大而先增大后减小。采用硫酸体积分数为71.0%的粗化液处理EP基体15 min时,后续Cu镀层的结合强度最大,为7.0 N/cm,这是粗化后EP基体的强亲水性和高表面粗化程度共同作用的结果。

图3 不同硫酸体积分数下粗化不同时间后镀铜层与EP基体的结合强度Figure 3 Adhesion strength between electrolessly plated copper coating and EP substrate roughened at different volume fractions of sulfuric acid and for different time

3 结论

(1) 在粗化时间一定的情况下,随粗化液中硫酸体积分数增大,EP基体的亲水性先增强后减弱,后续Cu镀层的结合强度先增大后减小。

(2) 粗化液中硫酸体积分数不变时,随粗化时间延长,EP基体的亲水性先增强后变化不大或略降,后续Cu镀层的结合强度先增大后减小。

(3) 较佳的粗化液组成和工艺条件为:MnO2质量浓度60 g/L,硫酸体积分数71.0%,温度60 °C,粗化时间15 min。在该条件下粗化后,EP表面形成大小和深度合理的、均匀致密的准球形微孔,水接触角为12.2°,后续化学镀Cu层的结合强度达7.0 N/cm。