精确控制放煤机构液压系统设计研究

2022-07-26巨文涛赵东升刘佳金

巨文涛,赵东升,刘佳金

(1.中煤华晋集团有限公司 王家岭分公司, 山西 河津 043300; 2.中煤华晋集团有限公司,山西 河津 043300;3.中国煤矿机械装备有限责任公司, 北京 100011)

随着我国智能开采技术的发展和进步,越来越多的矿井开始进行智能化开采技术的探索和应用,但目前国内的智能开采技术无论是薄煤层开采还是大采高开采,都主要以一次性采全高技术的自动化控制为主,针对放顶煤工作面的智能化开采技术研究和应用相对较少[1]. 放顶煤工作面的智能开采技术与一次性采全高相比其难点主要体现在放煤过程的判断和对放煤机构的控制技术[2]. 放煤控制的及时和准确将会增加放煤量,同时减少矸石的涌进量,提高煤质[3]. 中煤华晋集团王家岭矿开展智能化放顶煤控制技术研究,并对放顶煤工作面放煤机构的精确控制进行优化改造,设计出一种适用于放顶煤精确控制的液压系统。

1 精确控制放煤机构液压系统

四柱支撑掩护式液压支架采用正四连杆机构,尾部放煤机构采用插板式机构设计,在掩护梁下端有一个带有伸缩插板的尾梁与其进行铰接,尾梁由尾梁千斤顶进行连接控制,当千斤顶进行伸缩时能够实现对尾梁摆动角度的控制。当落煤时,可以控制尾梁摆动的角度来控制落煤量,若出现矸石,能够及时控制尾梁摆角,对落煤及落矸情况进行及时控制。同时在尾梁处还设置一个放煤插板,其一端通过液压油缸对其控制,通过液压油缸的伸缩来控制插板伸缩,增加和减少尾部的放煤面积,实现对尾部的连续放煤。同时该机构还可以实现部分大块煤的破碎作用,若出现大块煤堵死情况,可以适当控制尾梁插板,通过反复收插,对大块煤进行击打,实现对大块煤的破碎,见图1.

图1 放顶煤支架尾梁结构图

在放煤过程中,先对尾梁插板进行收回,提高放煤面积,同时尾梁下摆,提高尾部落煤空间,使支架尾部放下来的煤直接落入刮板运输机,该过程插板收回要快于尾梁下摆,以防止插板与刮板运输机磕碰。放煤结束后,尾梁上摆,减少尾部放煤空间,同时伸出尾梁插板,封闭尾部放煤空间,防止矸石涌入尾部刮板运输机中,该过程尾梁上摆要先于插板伸出,以防止插板与刮板运输机磕碰。

因此,对尾部放煤机构的控制主要是针对尾梁摆动幅度的控制和尾梁插板的伸收控制,设计其液压控制系统见图2.

1—单向锁;2—尾梁摆动油缸;3—尾梁先导控制电液换向阀;4—插板先导控制电液换向阀;5—插板油缸图2 放煤机构液压系统原理图

从图2可以看出,在放煤控制过程中尾梁的上下摆动和插板的前后伸收主要由油缸进行控制,因此,高效准确地控制油缸是提高放煤可靠性的重要保障。在传统的放顶煤控制中,对尾梁和插板的动作无法监控,且阀芯的流量相对较小,无法达到快速准确地控制,导致液压控制的精确性和及时性难以得到保障。对于智能化放顶煤工作面,尾梁和插板的控制不仅仅需要动作的快速性,还需要动作的可靠性,这样才能够保障尾梁和插板的角度、时间、动作等因素都能够实现精确控制,以保障对放煤控制的规律性研究和高效控制技术的实施。

2 放煤机构液压系统的优化

针对王家岭智能化放顶煤工作面项目,对液压系统结构进行优化,实现放煤控制的快速响应、精确控制和可监控性。

在传统单向锁的基础上,对阀芯的材质、孔径及通断方式进行调整,改进加工工艺,形成用于放顶煤精确控制的高精度大流量单向锁,其流量能够达到普通单向锁的1.5倍,实现液压回路的快速响应。

阀芯原材料普遍选用20Cr13、30Cr13或锡青铜,近年来部分零件使用304等不锈钢。机械性能方面,20Cr13、30Cr13等容易热处理得到较高硬度,因此用于受冲击、高压、杂质影响较大的零部件,其它非关键零部件,以耐锈蚀性能和机械性能综合考量。孔加工精度一般采用镗孔和精铰实现,部分厂家采用滚压等工艺手段,精度受机床精度、刀具精度和磨损状况、零件本身材料特性影响都较大。增大流量方面,首先还是考虑更大过液面积的阀内部结构,其次在强度不低于要求的情况下尽量采用大过液孔,或增加过液孔数量。

在尾梁和插板油缸内安装行程传感器,根据行程传感器的数值监控尾梁和插板的动作情况。采用两组先导控制电液换向阀对尾梁的上下摆动和插板的伸收分别进行控制,根据放煤机构打开和关闭过程中尾梁和插板的动作逻辑和油缸行程,给出尾梁和插板先导控制电液换向阀动作指令,实现精确控制。

图3为放煤机构关闭动作曲线,放煤机构关闭由尾梁油缸伸出和插板油缸伸出来实现。由图3可见,尾梁油缸的伸出动作从控制指令发出后0.5 s左右开始响应,执行尾梁上摆动作。尾梁上摆动作从0.5 s开始到3.7 s结束,整个动作时间为3.2 s. 张凡[4]利用仿真软件AMESim对改进型号支架的放煤机构进行建模仿真,尾梁油缸在1 s时启动响应,到7 s完成伸长动作,用时6 s. 霍昱名[5]在智能化放煤控制的研究中,仿真结果显示尾梁千斤顶从1 s时开始伸长,7.45 s结束,耗时6.45 s. 对照其他学者的最新研究可以看出,本文改进的放煤机构响应速度和执行效率均有大幅提升。

尾梁上摆动作结束后,间隔0.2 s左右插板开始伸出,由于插板油缸的缸径比尾梁油缸小,插板油缸动作速度也较尾梁油缸的动作快,在1.5 s左右即完成了伸出动作。由于后部放煤处存在大块煤或矸石的堆积情况,插板伸出接近一半行程时阻力增大,伸出速度有一定程度的降低。

1—尾梁油缸伸出动作曲线;2—插板油缸伸出动作曲线 图3 放煤机构关闭动作曲线图

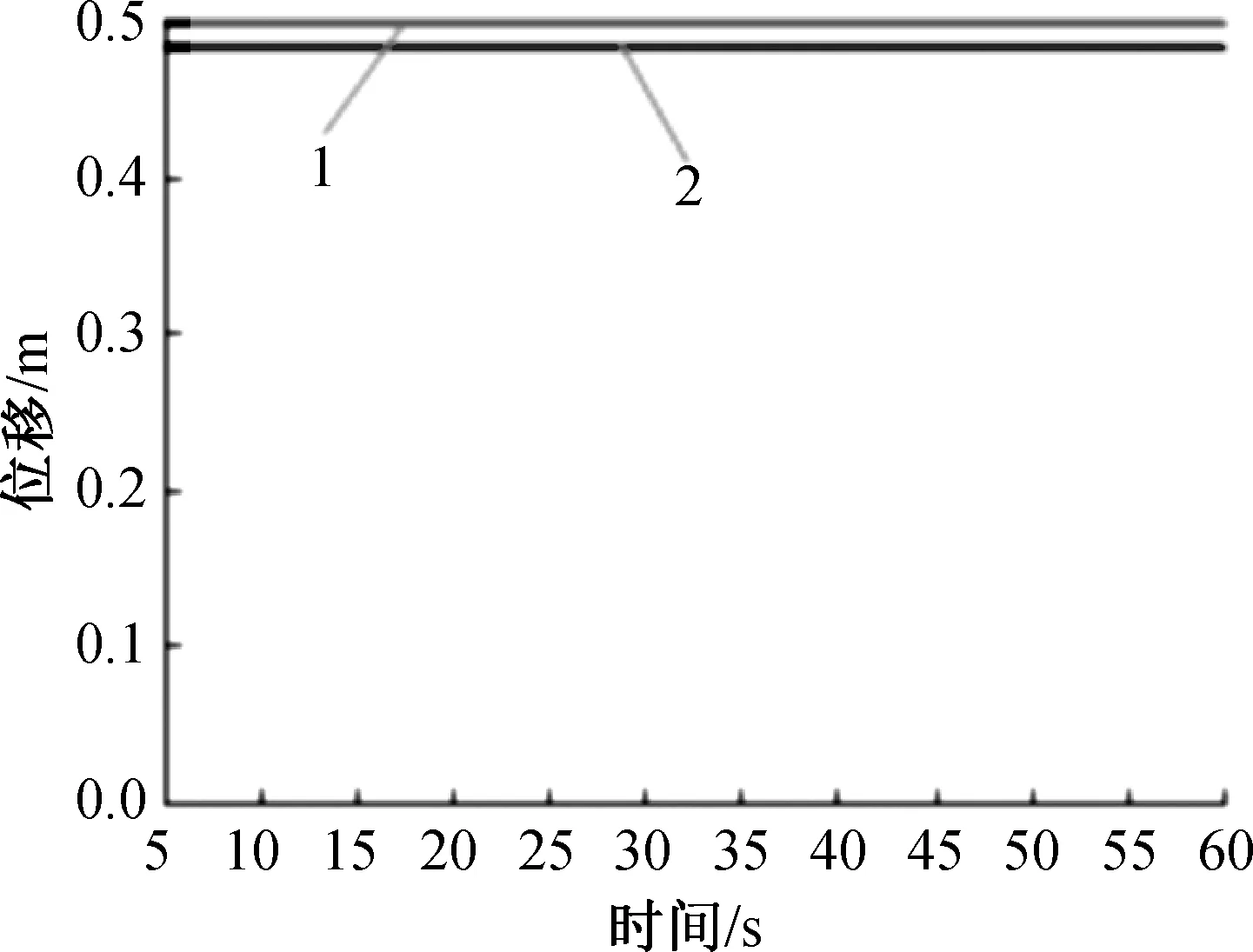

油缸动作到位后,在1分钟内未发生位置偏差,见图4,说明其稳压性相对较好,其机械结构也能够保障对放煤后尾部矸石的充分屏蔽。

1—尾梁油缸位移曲线;2—插板油缸位移曲线图4 关闭动作结束后油缸行程状态监测图

放煤机构打开动作曲线见图5,放煤机构打开由尾梁油缸收回和插板油缸收回来实现。由图5可见,尾梁及插板同时进行动作,尾梁在下摆过程中,插板同时进行收回动作。在收到远程控制系统发出的命令后,油缸在0.5 s左右将动作信息反馈至控制系统,尾梁油缸在初始时动作速度相对较快,但到2 s左右时,其速度出现拐点,开始下降,可能因其流量的变化导致油缸收回的速度降低,出现曲线斜率的变化,但整体动作上能够在3.5 s左右实现尾梁油缸的全部动作。插板油缸与尾梁油缸在接到控制命令后同时进行动作,插板油缸收回的速度较快,由于其缸径较小,受流量变化的影响相对较弱,因此其变化曲线基本能够维持相对稳定的斜率,其收回的速度也较尾梁下摆快,基本在2 s左右完成收回动作。

1—尾梁油缸收回动作曲线;2—插板油缸收回动作曲线图5 放煤机构打开动作曲线图

在放煤过程中,放煤机构动作相对传统的设计无论是打开还是关闭都提高了动作速度和响应时间,整体的控制精度和可控性也得到提升。

3 结 语

放顶煤智能开采的核心是放煤,放煤的核心是对支架放煤机构的控制和对后部煤量的判断,通过对放煤机构液压系统优化设计,能够有效提升放煤机构的动作精度和速度。通过对尾梁和插板油缸安装行程传感器,能够精确监测尾梁和插板的动作状况,实现控制系统对尾梁和插板动作情况的有效监测。王家岭煤矿12309工作面通过对放顶煤支架放煤机构的优化设计,已成功实现对其远程精确控制,控制动作响应及时,动作幅度可实时监测,准确掌握放煤的动态数据,为智能化开采提供有效支撑。