官地矿水压预裂切顶卸压护巷技术研究与应用

2022-07-26温千峰

温千峰

(山西焦煤集团有限责任公司 官地煤矿, 山西 太原 030022)

煤炭开采过程中,采区巷道承担着整个采区的运输、行人、回风等任务,一般服务年限较长,当两翼回采工作面停采后,工作面采动超前应力往往会对采区巷道造成一定影响。当保护煤柱留设不足时,会造成采区巷道矿压显现剧烈,发生大变形,从而不得不进行返修,不仅增加了投入成本,也对采区采掘衔接造成较大影响;当保护煤柱留设较大时,又会造成煤炭资源的浪费,因此,及时切断综采工作面停采后围岩应力传递,合理优化停采线位置,保护采区巷道正常使用意义重大[1-3].

采区巷道压力显现实质上都是由于工作面上部顶板未及时断裂,导致应力传递至采区巷道而引起的。本文以官地矿22613综采工作面为研究对象,采用理论分析、钻孔窥视、矿压实测的研究方法,开展水压预裂切顶卸压护巷技术研究与应用,以保证矿井安全生产。

1 工程背景

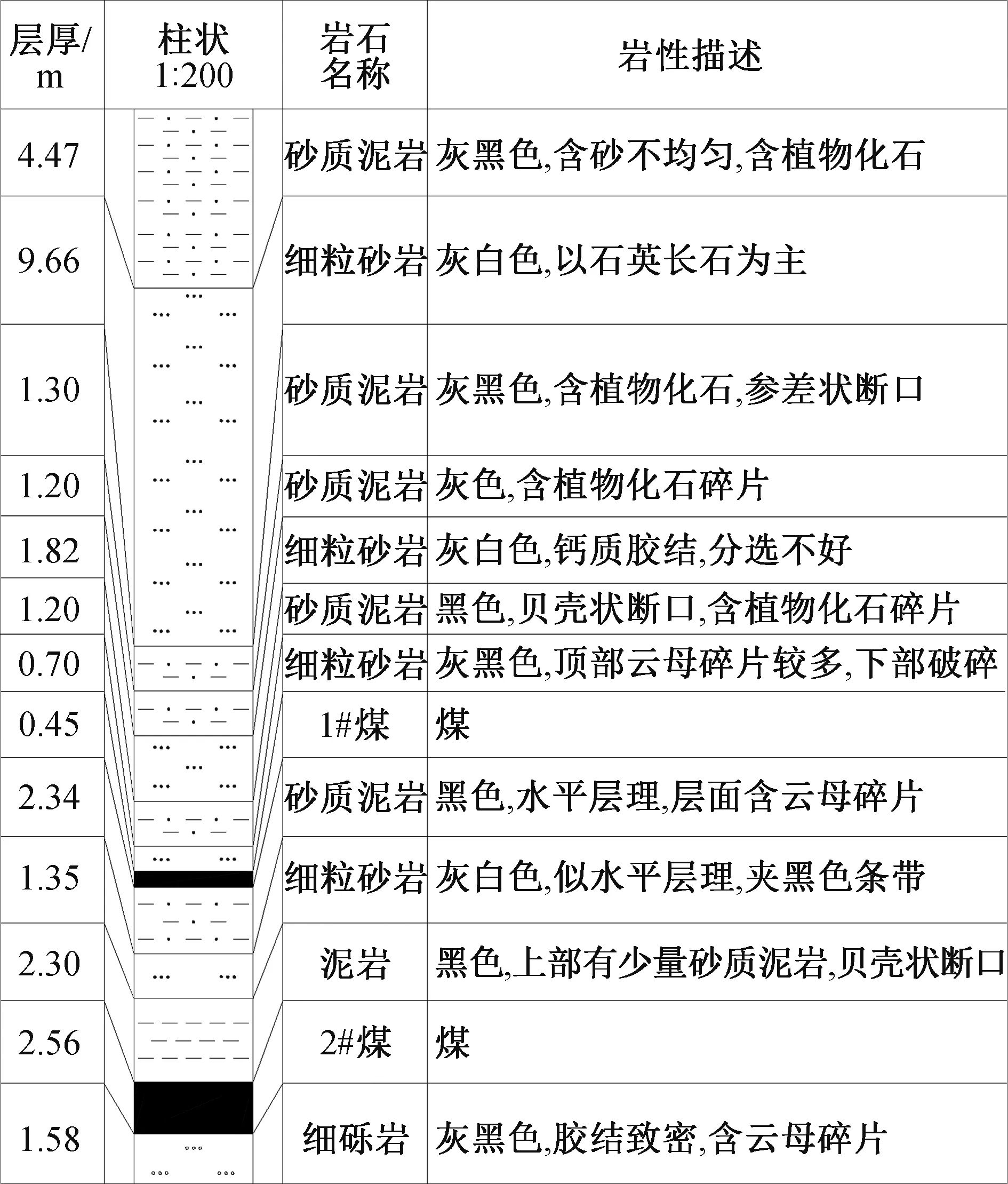

官地矿22613工作面位于中六采区北配巷西北部,工作面东北部为采空区,与本工作面相距32 m煤柱,两个工作面停采线距离采区集中轨道巷均为60 m,西南、西北部均为未采区。2#煤层平均厚度2.49 m,其直接顶为泥岩与细粒砂岩互层,平均厚度为5.9 m,基本顶为细粒砂岩,平均厚度为9 m,普氏系数为6~8,柱状图见图1.

图1 工作面围岩柱状图

与该工作面相邻工作面停采后,强采动应力造成采区巷道围岩压力加大,并且随着时间的延长,采区巷道出现片帮、底鼓等现象,巷道难以维护,两帮移近量超过500 mm,顶底板移近量超过300 mm,严重影响运输及安全管理。为减小本工作面对采区轨道巷影响,采用高效水力压裂顶板技术对该工作面撤架通道顶板进行切顶卸压。

2 水压预裂切顶卸压方案及参数设计

2.1 水压预裂方案设计

工作面顶板水力压裂切顶卸压的控制技术思路是:对煤柱上方的顶板采用水压预裂切顶技术,切断由于工作面采动造成的基本顶应力传递路径,因此要求水压预裂对象为工作面基本顶[4-5].

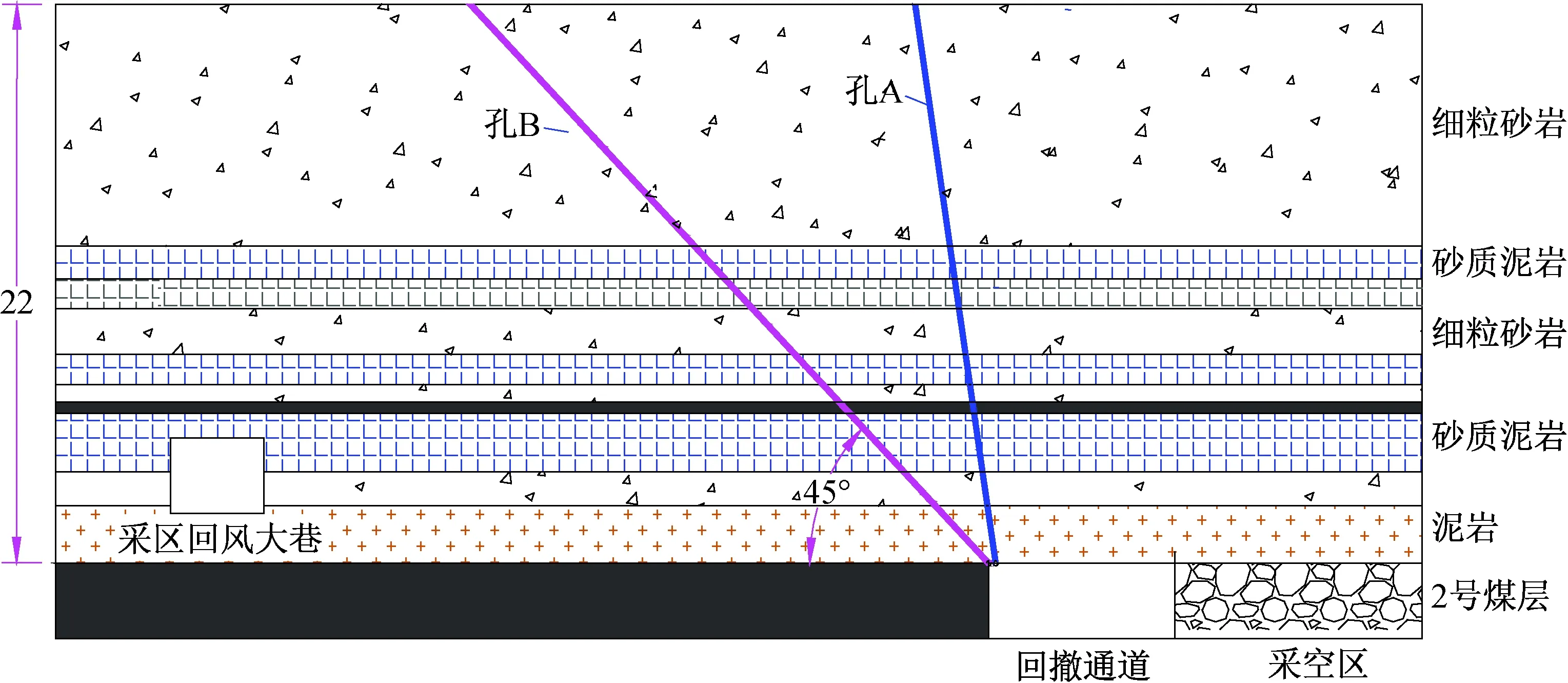

理想切顶线位置为沿煤柱侧垂直顶板切落,但考虑实际井下钻孔施工可行性,可沿工作面倾向布置钻孔,见图2.

2.2 孔位布置及压裂参数

目前回撤通道已经形成,确定在回撤通道内施工钻孔并进行水力压裂。水压预裂钻孔平面布置图见图3,剖面布置图见图4.

图2 水力压裂切顶卸压原理图

图3 水压预裂钻孔布置平面图

每隔13 m布置一组钻孔,每组钻孔包括两个,分别为孔A、孔B.

钻孔A贴煤柱帮施工,由于副帮标高较正帮要高,为便于施工,钻孔A由副帮朝向正帮方向施工。钻孔A开孔位置距离煤帮300~500 mm,偏向煤柱的方位角为10°,仰角为45°,钻孔长度30 m;钻孔B垂直煤帮斜向煤柱顶板施工,仰角45°,钻孔长度为30 m.

钻孔A、B直径均为360 mm,从孔顶部开始,每后退5 m压裂一次,直至压裂至距离孔口3~4 m位置,每个孔共计压裂5段,每段的压裂时间控制在25~30 min.

3 水压预裂切顶卸压技术效果分析

3.1 压裂水压分析

对17组施工孔共59段压裂段压力进行汇总分析,见图5.

图4 水压预裂钻孔布置剖面图

图5 工作面水力压裂水压统计分析图

从图5可以看出:

1) 水力压裂顶板的水压基本在30 MPa,最高可达42 MPa,最低为18 MPa,变化趋势整体呈从机头到机尾逐步降低的趋势。压裂时钻孔每段压裂水压整体呈逐步下降趋势,部分钻孔不符合此现象是由于顶板岩层赋存状况复杂的影响。压裂过程中,水压基本稳定在记录值左右,部分时间水泵表盘压力发生变化是因为水压裂缝此刻出现了较大范围的扩展,高压水来不及补充,从而反馈出一定的压力降,但由于泵的排量较大,水压裂缝虽然在扩展,但新裂缝产生后会很快被高压水填充,所以水泵表盘压力基本维持在一个固定数值。

2) 分析同一压裂段不同位置水压规律,整体表现为前半部高,后半部低特征,7#架1段压裂处水压可达42 MPa,而139#架1段压裂处水压仅有18 MPa. 分析原因:副巷受到相邻22612工作面采空区应力影响,塑性破坏区较大,底部孔壁围岩已发生一定的塑性破坏,造成在压裂过程中水压值不能达到较高水平。

3) 同一压裂段不同位置水压规律整体表现为有规律性的震荡曲线,两个较高压力的预裂孔中间总是存在一个压力较低的预裂孔,这是由于相临孔内高压水力预裂本孔后裂隙延伸至本孔,导致本孔在预裂前孔壁已形成一定裂隙,压裂时无法达到高压,下一组相临孔孔壁不受破坏,又可以在压裂时达到较高压力。以此类推,形成震荡曲线,即表明,相邻两个钻孔之间已形成贯穿裂隙。

3.2 钻孔窥视分析

对132#钻孔压裂前后进行钻孔窥视,见图6. 从图6可观察到压裂前后孔壁围岩变化情况,压裂前孔壁光滑,完整度高。压裂后,在18 m、20.5 m、23 m这3段均形成沿孔壁走向裂隙,特别是16~22 m段,受高压水冲击,形成明显的轴向劈裂缝隙,贯穿形成约2 m长的对称贯通裂隙,压裂效果非常好。

图6 132#架压裂前后钻孔窥视结果图

对99#钻孔压裂前后进行钻孔窥视,见图7. 从图7可观察到,所压4段均出现连续走向裂隙,且孔深20 m以内较为明显,压裂效果良好。

综上分析可得出结论:钻孔深部围岩较稳定,压裂后形成的裂隙较少,随深度减少,裂隙形成逐渐明显,与压裂水压分析结果一致。因此采用此技术的关键在于深部压裂,即压裂第1段至第3段一定要有足够的水压,整个钻孔压裂才会取得良好效果。

图7 99#架压裂后钻孔窥视结果图

3.3 施工期间现场反馈

在本工作面回撤通道切顶卸压过程中,压裂过程中多次出现相邻钻孔、锚杆及锚索淋水现象,说明钻孔水压力已使顶板形成裂隙并与相邻钻孔、周围锚杆锚索贯通,同时在工作面端头压裂时可以听到10~50次明显的顶板断裂声,在工作面中部顶板断裂声逐步减少为5~10次,说明水力压裂已使顶板断裂,端头顶板岩性较软且内部应力大,断裂声较多,工作面中部顶板岩层较硬且比较完整,断裂声相对较少。

4 围岩变形观测

在该工作面拆架前于中六区轨道巷影响范围内布置测点3个,拆架整周期内采用十字收敛法对巷道围岩变形进行连续观测,结果见图8.

从图8可以得出:

1) 在相邻工作面停采后(未切顶),采区巷道顶底板变形量最大达到210 mm,两帮变形量最大达到580 mm,在本工作面(水压预裂切顶后)采区巷道顶底板变形量最大为105 mm,降低了50%,两帮变形量最大为210 mm,降低了63.8%.

2) 切顶后,采区巷道变形较为平缓,未出现突然来压沉降现象,采区巷道能够满足正常生产的需求。

图8 本工作面与相邻工作面采区巷道变形图

5 结 论

1) 官地矿22613工作面回撤通道应用水压预裂切顶卸压技术,选取了合理设计施工参数,分析了钻孔内压裂水压规律及压裂前后钻孔裂隙发育情况。

2) 通过围岩变形观测结果,在工作面回撤通道采用水压预裂切顶卸压技术后,采区巷道顶底板变形量及两帮变形量分别降低了50%、63.8%,表明该技术使用效果良好。