胜利一号露天矿采区转向方式优化研究

2021-09-17孙俊东

孙俊东

(神华北电胜利能源有限公司,内蒙古 锡林浩特 026000)

国内很多大型露天煤矿开采通常采用分区开采方式,然而采区转向接续成为采区临近终了时面临的一个关键问题[1],采区转向研究将影响露天矿未来十年各项生产指标的重大技术决策,如内蒙古准格尔哈尔乌素露天煤矿、山西平朔安太堡露天煤矿、内蒙古伊敏河露天煤矿、新疆准东天池能源南露天煤矿等[2-5]。在采区转向过渡过程中不同转向方式对露天矿能力接续、剥采工作面布置、排土时空关系、剥采比变化、生产成本等方面均有直接影响[6-9],采区转向方案优化研究是国内很多大型露天煤矿近期面临和亟需解决的问题。

1 工程概况

胜利能源一号露天煤矿位于胜利煤田的西南部,距锡林浩特市6km,矿权范围南北宽4.58km,东西长7.50km,面积34.36km2,全矿划分为首采区、二采区和三采区,首采区开采至西帮结束,二采区位于露天矿西北侧,剩余部分划分为三采区,开采顺序为首采区→二采区→三采区。

胜利能源一号露天煤矿采煤采用单斗-卡车-半移动式破碎站半连续采工艺,剥离采用单斗-卡车间断开采工艺。目前首采区开采已过半,采掘场坑底最低标高为820m,地表标高为1048m,剥离台阶高度15m,采煤台阶高度为10m和15m两种,剥离台阶13个,采煤台阶5个,剥离物已完全实现内排,内排土场已排弃至1005m,排土台阶高度为15m;外排土场中南卡车排土场、北卡车排土场和三采区范围内的沿帮排土场已排弃完毕,露天矿正面临后续采区选择及生产接续、转向过程中内排空间紧张等问题。

2 采区工作线长度优化

露天矿工作线长度是露天开采的主要参数之一,是由露天矿采掘场尺寸决定的[10,11]。复杂矿床经济工作线长度确定的优化理论,在完成相同产量的条件下,剥离的主要费用由爆破、采掘、运输、排土四部分组成,工作线长度的变化直接影响生产剥采比和设备布置、排土运距等,而运输成本一般占露天矿生产总成本的50%左右,部分深大露天矿的运输成本占比已超过60%[12-14]。

当复杂矿床两端覆盖层厚度和两端帮帮坡角均相等时,其经济合理工作线长度计算:

式中,x为经济合理工作线长度,km;H为剥离层厚度,m;β为端帮帮坡角,(°);θ为煤层倾角,(°);C1为穿孔爆破、采装、排土费用,元/m3;C2为综合运输费用,元/m3·km;a为排弃路线系数,双环时a=1;b为排弃影响距离,取决于端帮运输,km。

排弃影响距离主要取决于端帮上的运距,采用双环内排时,排弃影响距离长度计算公式为:

式中,φ为工作帮坡角,(°);α为内排土场帮坡角,(°);m为坑底安全距离,m;h为煤层厚度,m。

在经济工作线长度条件下的年剥离总费用为:

式中,Ap为年产矿量,t/a;γ为煤的容重,t/m3。

2.1 首采区、二采区工作线长度

首采区、二采区合理工作线长度计算参数见表1。根据各采区参数计算露天矿年剥离费用情况见表2。

根据胜利能源一号露天煤矿开采现状,在现有1.5km基础上增加工作线长度方案,因煤层向北倾斜下降,地形高程上升,将导致生产剥采比、剥离及采煤运输距离增加;若在现有工作线长度基础上缩短采煤工作线长度,则将增加首采区的推进强度,使首采区服务年限变短,采区转向时间提前。因此,虽然首采区工作线长度1.2km的剥离费用最低,但缩短首采区工作线长度、首采区服务年限变短、采区转向工程提前发生且生产组织困难,剥离运输通道折点多不顺畅,最终确定首采区工作线长度保持现状工作线长度1.5km不变。

表1 首采区、二采区合理工作线长度计算参数表

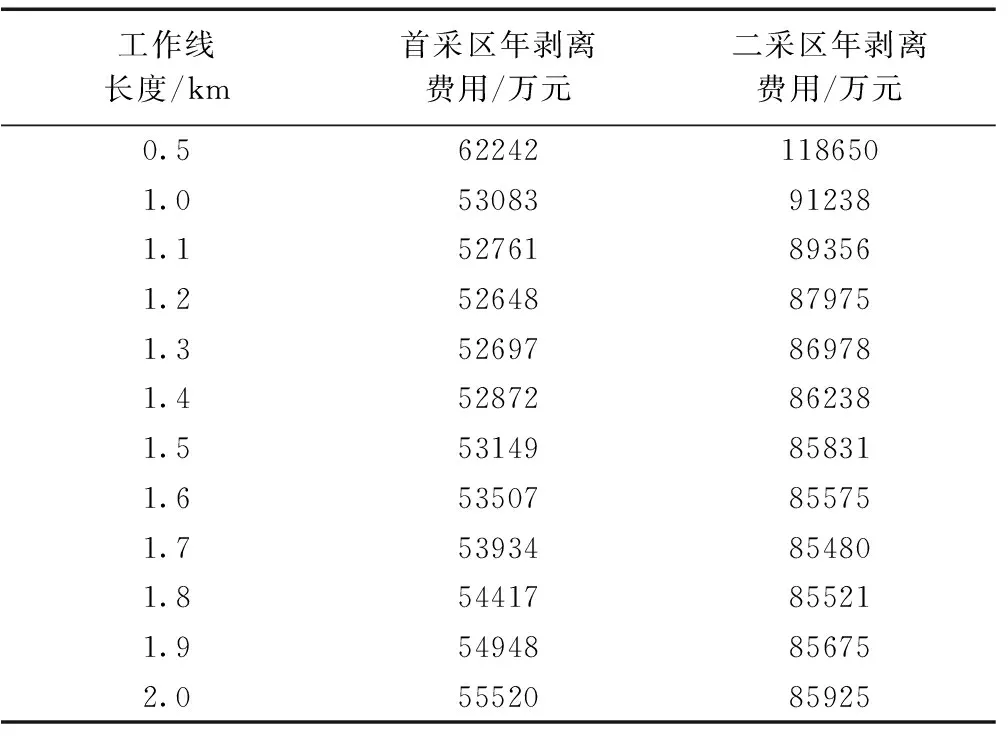

表2 不同工作线长度时的剥离费用表

二采区工作线长度1.5~1.9km之间年剥离费用较低,虽然1.6km工作线长度费用较1.5km时略低,采区资源量多、服务年限长、转向周期长,但工作线长度1.6km时,考虑内排土场松散系数和备用系数,其内排土场排土空间减少约15.75Mm3。二采区1.6km工作线长度相对于1.5km将发生二次剥离,剥离量为13.01Mm3,剥离费用约为14671万元,同时若二采区工作线过长,则内排土场停止跟进位置较早,导致加高内排量(或增加外排量)过大[15]。因此,综合考虑剥离费用、二次剥离费用及采区过渡的平稳性,确定二采区与首采区工作线长度一致亦为1.5km。

2.2 三采区工作线长度

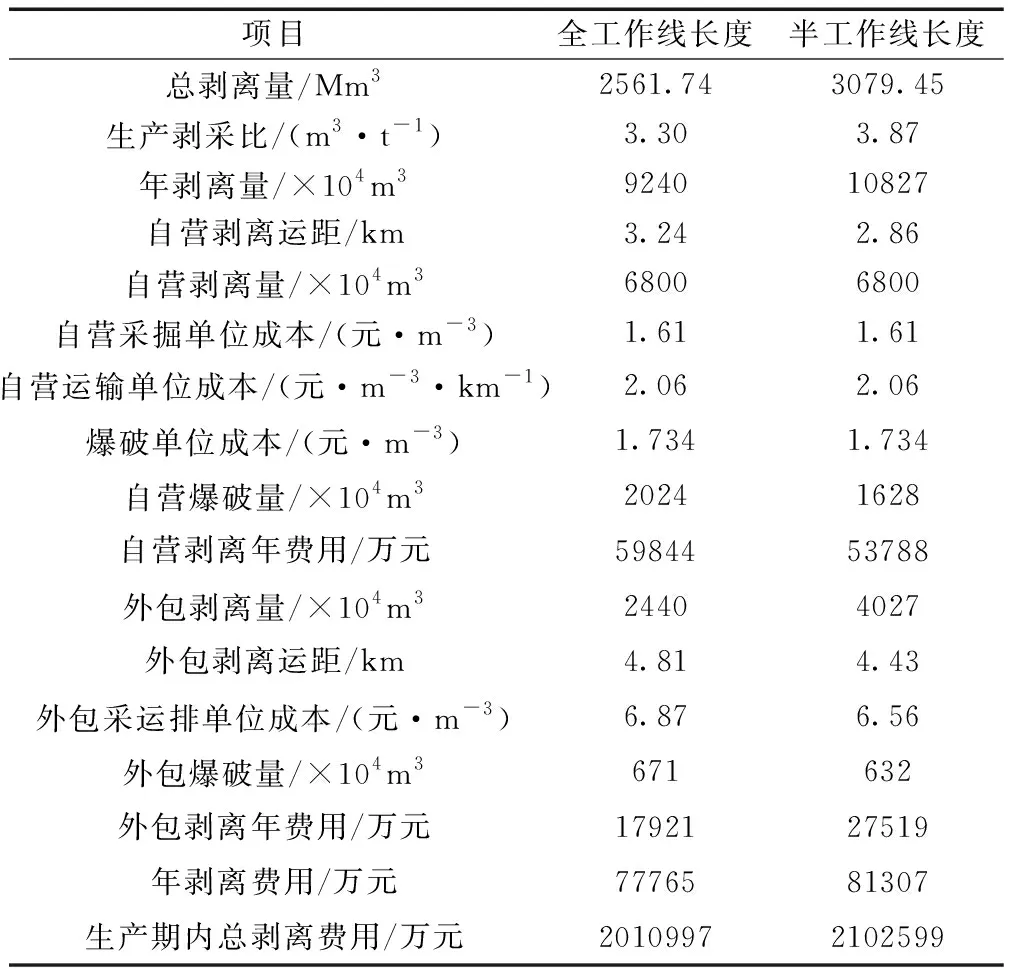

三采区工作线长度提出了全工作线开采和半工作线长度开采两种方式,采用全工作线一个条带开采时,工作线长度2.1km,总剥离量为2561.74Mm3,平均剥采比为3.30m3/t;采用半工作线两个条带开采时,工作线长度1.05km,因增加一次内排土场的二次剥离,总剥离量为3079.45Mm3,剥采比为3.87m3/t,三采区工作线长度方案对比情况见表3。

表3 三采区工作线长度方案主要影响指标对比表

经上述对比分析,虽然半工作线长度方案比全工作线长度方案剥离运输距离短,但因其增加二次剥离量517.7Mm3,生产期增加剥离成本9.16亿元,因此确定三采区工作线长度采用全工作线长度2.1km更经济。

3 采区过渡方案研究

采区过渡是指一个采区开采即将结束时,转向其它采区继续进行开采,其过渡时应保证生产连续稳定,一般有平行缓帮过渡,重新拉沟过渡和扇形转向过渡三种方式。采区过渡方式优选是在保证露天矿生产能力、降低露天矿生产成本的前提下,从技术可行的方案中选择最优的采区过渡方式[16],本次对胜利能源一号露天煤矿可能采用的三种采区过渡方案进行分别研究。

3.1 方案一:平行缓帮过渡方案

平行缓帮过渡方式是指剥采工作线平行推进,当推进至二采区范围内时,内排土场工作面与二采区端帮留沟,随着采剥工作线向西推进逐渐到界,二采区逐渐缓帮,形成工作帮,完成工作线的转向。这种过渡方式生产具有组织简单,转向速度快等优点,但需在首采区东、北端帮留沟,排土空间紧张、过渡期间运距远、提升高度大等缺点。

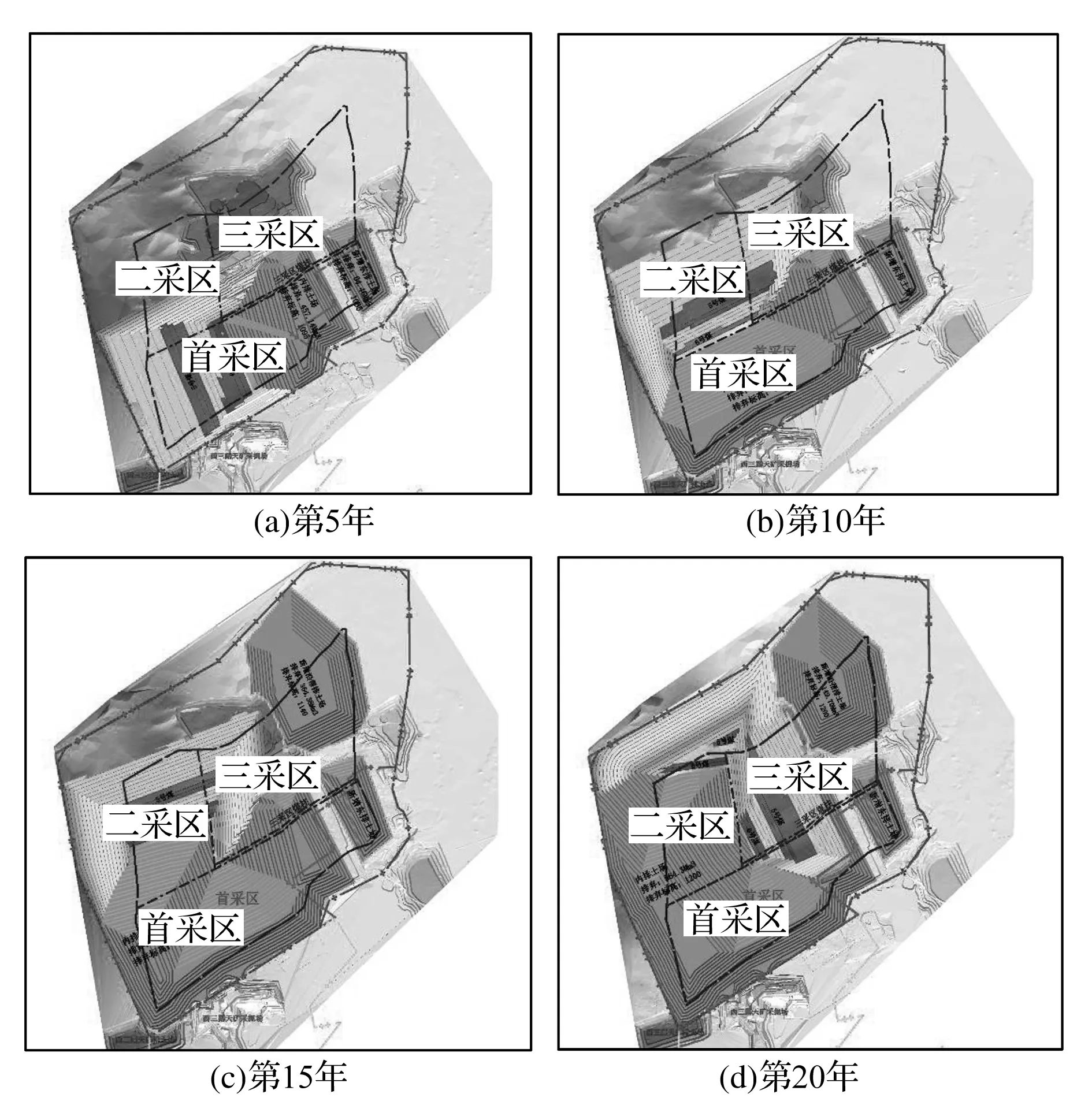

按照矿山的产能要求,对采区L形过渡4个典型阶段位置进行模拟分析,如图1所示。

图1 L形过渡剥采排位置模拟

由图1可知,L形过渡第一个5年剥采工作线在现状的基础上平行推进,内排土场跟进排弃,该阶段采煤128.00Mt,剥离521.60Mm3,其中内排土场跟进可排弃最大空间457.14Mm3,剩余的64.46Mm3剥离物排至新增加的东排土场,由于该阶段二采区缓帮工作线较短不满足缓帮工作空间的要求,所以该阶段未进行二采区缓帮工作。

当首采区逐渐到界,二采区缓帮工作空间逐渐被释放,二采区逐渐进行缓帮,最终形成工作帮,完成首采区向二采区的缓帮过渡,由模拟开采得到的L形过渡第10年最终开采位置,该阶段采煤140.00Mt,剥离630.00Mm3,剥离物全部排至内排土场,该阶段最终位置首采区已开采到界,二采区已缓帮过渡完毕,即表明在满足技术要求及内排土场排弃空间需求的前提下顺利完成了首采区向二采区的缓帮转向过渡。

二采区转向完毕进行向北开采,进入第15年阶段,该阶段剥离量700.00Mm3,由于排土工作线变短及二采区东侧进行留沟,导致内排容量减小且排土空间释放变缓,该阶段内排土场排弃空间与第10年的排弃空间相比最大可新增排弃实方剥离物335.62Mm3,剩余实方剥离物364.38Mm3排至新增加的排土场,该阶段剥离运距及剥离提升高度有明显提高。第20年阶段完成二采区向三采区的缓帮转向,该阶段采煤140.00Mt,剥离714.00Mm3,其中包括二次剥离119.09Mm3,内排土场排弃空间与第15年的排弃空间相比最大可新增排弃实方剥离物564.30Mm3的空间,剩余实方剥离量149.70Mm3排至新增沿帮排土场东侧排土场,此时在满足技术及排弃空间需求的前提下顺利完成了二采区向三采区的缓帮转向过渡。

3.2 方案二:扇形推进过渡方案

扇形过渡是指剥采工作线采用不等幅推进方式,工作线长度不断变化[17],分别沿着各自的回转中心向着同一方向旋转推进,即首采区开采即将结束时,剥采工作线沿着回转中心顺时针旋转90°向北旋转推进,过渡到二采区。二采区即将结束时,剥采工作线分别沿着各自的回转中心顺时针旋转90°向东旋转推进,二采区过渡到三采区。这种过渡方式具有工作线长度变化较小,系统过渡自然,内排空间好利用,无采掘设备和运输设备无长距离调动的优点,但具有端部和轴部采掘带不能等幅开采,生产管理稍复杂的缺点[18]。

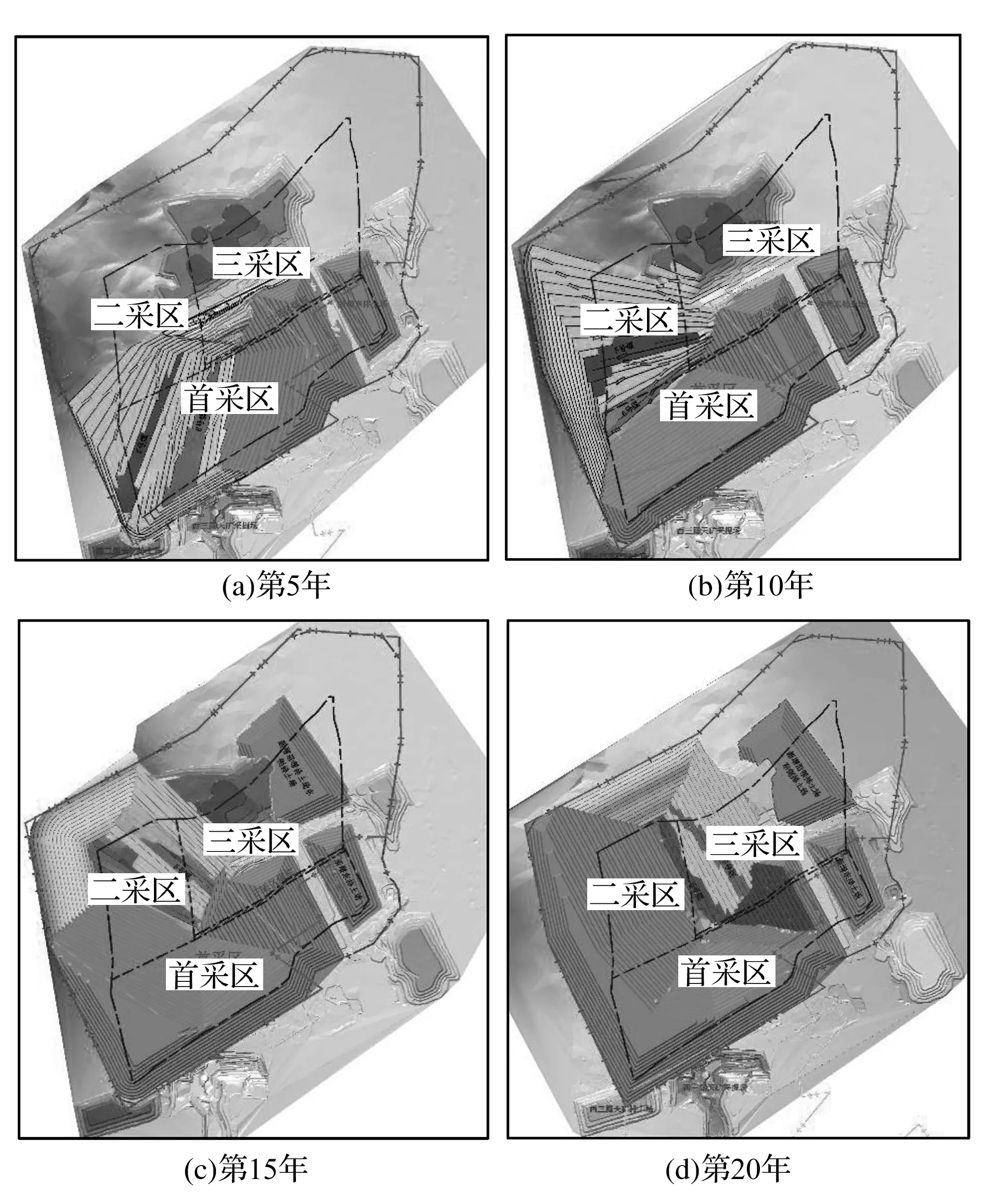

按照矿山的产能要求,对采区扇形过渡4个典型阶段位置进行模拟分析,如图2所示。

图2 扇形过渡剥采排位置模拟

根据露天矿采区划分的几何形态,从转向开始扇形端部工作帮的推进度为650m,轴部的工作帮推进度为40m,工作面扇形推进,内排土场跟进排弃。扇形转向生产第4年时,露天矿工作线完成转向45°,此阶段内排空间不足。为减少后期内排加高高度,转向初期在首采区东侧已征地范围内新增一个排土场、命名为新增东排土场,生产第2年和生产第3年开始排弃,新增排土场排弃实方剥离物66.55Mm3、排弃空间容量为76.90Mm3。

扇形转向生产第10年时,已完成首采区向二采区转的扇形转向,此阶段内排空间充足。首采区向二采区转向完毕后,继续采用扇形转向方式开采,到扇形转向生产第15年时,露天矿工作线完成转向45°,由于二采区煤层埋藏深度加大,同时剥离工作面遇到沿帮外排土场,剥采比增加、剥离工作线长度增加,而内排土场工作线缩短、内排空间释放变缓,导致内排空间严重不足,不足部分剥离物排弃至沿帮排土场的东侧,新增排土场排弃实方剥离物100.83Mm3、排弃空间容量为122.01Mm3。到扇形转向第20年时,露天矿完成了二采区向三采区扇形转向的过程,同时内排释放空间可以满足剥离量需求。

3.3 方案三:重新拉沟方案

首采区向西推进,当最上部剥离推到最终境界后,在二采区西侧地段重新拉沟,向东推进。这种过渡方式的优点是工作线推进强度比较均匀,新采区的重新拉沟与原有采区的收尾工程不发生干扰,但其具有新增基建工程量大,需建外部排土场,不能连续实现内排,采剥系统变化较大等缺点。二采区西侧煤层埋藏较深,重新拉沟后计算新增基建量约为450.58Mm3,拉沟位置不能实现内排,排土场排弃标高需增加,同时方案三比方案二的扇形过渡方案多672.83Mm3的二次剥离量,生产成本约增加662738万元。

3.4 方案评价

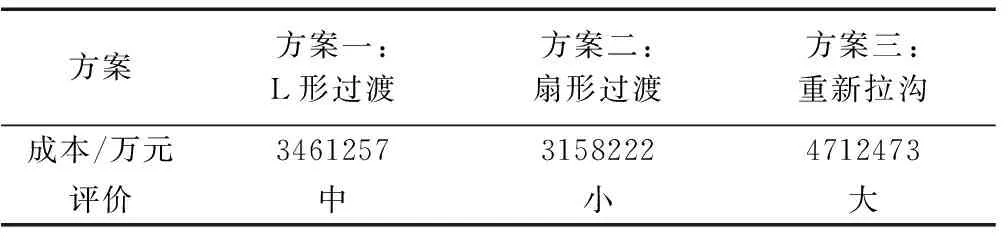

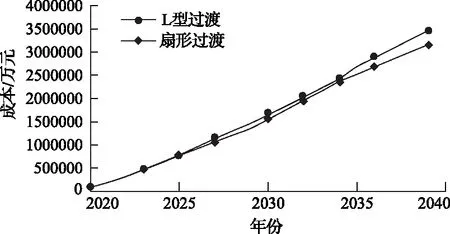

根据前文提出的三种过渡方案,综合考虑运距、提升高度、二次剥离量、剥采比等经济指标因素,经计算各采区过渡方案20年生产期成本见表4。从表4可以看出重新拉沟方案是三个采区过渡方案中的最差方案。方案一和方案二各年的总成本累计对比分析曲线(L形-扇形)如图3所示。

表4 采区过渡方案20年生产期生产成本统计表

图3 总成本累计对比分析曲线(L形-扇形)

在采区转向过渡生产20年的统计周期内,方案二的累计总成本低于方案一和方案三,且方案一新增两个排土场、合计排弃空间为700.04Mm3,方案二同样新增两个排土场、合计排弃空间仅为198.91Mm3,方案一比方案二多增加501.13Mm3的排弃空间,且新增排土场的二次剥离均发生在三采区开采范围内,经计算本矿全部生命周期内方案一比方案二增加二次剥离量480.22Mm3。

因此,从技术角度做好前瞻性、系统性分析和规划的前提下[19],综合考虑采区转向期间的组织管理、设备效率、工作线长度、运距及提升高度、内排的及时性、内排空间、外排量、二次剥离量、转向过渡时间、生产期的经济性等因素,确定采区过渡方案二-扇形过渡方案为最优。

4 结 论

1)基于复杂矿床经济工作线长度理论,根据露天矿实际开采情况,得出胜利一号露天矿首采区和二采区合理的采区转向工作线长度为1.5km,三采区合理工作线长度为2.1km。

2)利用三维软件对胜利一号露天矿采区过渡各方案典型阶段的开采位置进行三维模拟分析,发现了各方案过渡期间外排量、内排释放空间、二次剥离量、生产成本的关系,最终得出胜利一号露天矿的采区最优转向方式为方案二扇形转向过渡。

3)胜利一号露天矿采区转向采用扇形过渡方案能够及时释放内排空间,减少外排土场的占用,减少后期将发生的二次剥离量,大幅降低生产成本,经济效益显著。