起重机械金属结构缺陷的热成像技术研究

2022-07-26谢文昕杜雪雪倪佳敏殷晨波

谢文昕,马 伟,杜雪雪,倪佳敏,殷晨波

〈无损检测〉

起重机械金属结构缺陷的热成像技术研究

谢文昕,马 伟,杜雪雪,倪佳敏,殷晨波

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

对起重机械金属结构裂纹缺陷的识别是红外热成像检测技术的新方向。介绍了脉冲红外热成像技术检测原理,设计了脉冲红外热成像检测系统,并根据脉冲红外热成像检测系统搭建了脉冲红外热成像检测系统实验平台。采用中值滤波和巴特沃斯低通滤波对实验中采集到的红外图像进行图像处理,并针对以上算法处理后缺陷轮廓边缘模糊的问题,提出了巴特沃斯带通滤波算法。对图像进行阈值分割、边缘检测后提取出缺陷轮廓特征,根据平板试件的实际尺寸和轮廓特征图像像素之间的换算关系,最终得到裂纹缺陷的识别精度。经过对比验证,脉冲红外热成像技术可以满足对起重机械金属结构裂纹缺陷检测的检测需求。

起重机械;脉冲红外热成像;金属裂纹检测;缺陷轮廓;定量识别

0 引言

长期工作在恶劣环境下的起重机械,由于服役时间长且长期承受交变载荷,其金属构件极有可能会产生不同程度的损伤[1]。因此,为了确保起重机械服役过程的实用性和安全性,对金属结构早期裂纹的判断和识别是非常必要的。但是在复杂又多变的环境中对金属构件裂纹缺陷接触检测难以实现且检测结果并不准确,而常规无损检测技术检测又存在速度慢、便携度差和检测精度差的缺点,已经无法满足常规试件便携、快速、准确的检测需求,因此对具有非接触、检测速度快的红外热成像检测技术[2]的应用和研究具有重大意义。

关于红外热成像检测技术,Avdelidis N P[3-4]等采用红外热成像技术实现了对航空设备涡轮叶片缺陷的检测,并取得了不错的检测效果。Zou H[5]等将红外热成像检测技术应用于检测电气设备故障,检测结果显示该检测方法的准确率达到了97%以上。哈尔滨工业大学的秦雷等人[6]运用超声热成像检测技术和锁相热成像检测技术,对金属材料表面缺陷进行检测,实现了金属材料试件表面缺陷的检测。沈阳理工大学的胡海林等人[7]基于红外热成像无损检测技术,对金属构件内部缺陷进行检测,结果表明红外热成像无损检测实现了金属构件内部缺陷的定量识别。

脉冲红外热成像技术相比于红外热成像技术具有检测过程不易受噪声干扰的优点[8]。本文结合脉冲红外热成像技术的检测原理,选择了合适的热激励源设备,设计了脉冲红外热成像检测系统并搭建了实验平台;对定制的含有裂纹缺陷的金属试件进行实验,完成了红外图像的采集,对采集的红外图像进行图像处理,并针对传统图像处理算法处理后的图像存在缺陷轮廓边缘模糊的问题,提出一种基于巴特沃斯低通滤波算法的改进算法,即巴特沃斯带通滤波算法,有效地滤除了图像噪声;然后通过阈值分割和边缘检测算子等图像处理算法,实现了金属裂纹缺陷的快速、准确地识别;最后根据平板试件的实际尺寸和轮廓特征图像像素之间的换算关系,得到缺陷面积、长度和宽度的计算数值,实现了裂纹缺陷的定量识别。

1 脉冲红外热成像技术检测原理

脉冲红外热成像检测是通过施加方波形式的热流主动加热被检试件[9],由传热学理论可知,当被检试件内部或表面存在不连续缺陷时,热量在被检试件内部传递受到阻碍,在缺陷区域产生热量堆积,形成“热区”和“冷区”造成被检试件表面温度分布差异,利用红外热像仪实时捕捉并采集该温度场分布差异[10-11],通过图像预处理、图像滤波、阈值分割和边缘检测等图像处理算法,对采集的红外图像进行处理,实现被检试件内部缺陷可视化。脉冲红外热成像的检测原理如图1所示。

2 红外热成像检测系统与试验平台

根据脉冲红外热成像检测原理可知,脉冲红外热成像检测系统应含热源系统、热成像系统和图像采集分析系统。搭建了脉冲红外热成像检测系统如图2所示。计算机通过数据端口连接热源系统和红外热像仪,控制整个试验进程。热源系统由两个高能卤素灯、时间继电器、可控电源及灯罩组成,其中时间继电器和可控电源用于控制检测系统的加热时间和脉冲能量;灯罩的作用是使高能卤素灯聚光,保护检测人员的眼睛。热成像系统主要由红外热像仪组成,它的作用是实时观测并采集红外图像[12],为后续图像处理算法的研究提供数据。图像采集分析系统主要包括图像预处理,缺陷边缘轮廓提取算法。红外图像的处理是实现缺陷定性分析和定量识别的前提。

根据图2脉冲红外热成像检测系统的设计思路,选取检测系统中所需要的关键设备搭建了如图3所示的脉冲红外热成像检测系统的实验平台。

图2 脉冲红外热成像硬件系统框图

图3 脉冲红外热成像检测系统实验平台

式(1)为任意时刻材料表面的温度表达式:

式中:为物体表面温度,℃;为脉冲强度,W/m2;为时间,s;为材料密度,kg/m3;为比热容,J/(kg×℃);为导热系数。

分别采用脉冲能量为=105W×m-2、=205W×m-2、=305W×m-2、=405W×m-2加热被检试件,通过式(1)得出的被检试件表面温度的变化情况如图4所示。由图4可知:室温下加热被检试件,当加热时间相同时,脉冲强度越大,被检试件表面温度增加的幅度也越高。因此脉冲能量越高,脉冲热成像检测的成像效果越好。但是考虑到实验室的试验条件,以及随着脉冲能量的增加会导致被检试件表面被烧伤的危险,需根据材料属性选择合适的脉冲能量,达到最佳的检测效果,同时不烧伤被检试件的表面。

根据图4所示的不同脉冲强度下被检试件表面温度变化情况,在该脉冲红外热成像检测系统实验平台中,热激励源选择了额定电压为220V、最大额定功率为2000W的红外镀金管,时间控制器选择了型号为JSS48A、额定电压为220~380V的正泰数显时间继电器并设置通电时间为60s,红外热像仪选择了Fluke Ti480型号,该款热像仪具有MultiSharpTM多点对焦功能,可以实现自动对焦,降低错误识温的概率,它的工作波段从7.5~14mm,图像捕捉频率为60Hz,生成的红外图像像素为640×480。

本文选择材料被广泛应用于工程机械领域的Q235钢材作为红外热成像检测试验的试验对象,设计试件的尺寸为100mm×50mm×5mm,预制长宽为20mm×1mm的微小裂纹,在试验开始前,对被检试件进行表面清洁和喷漆处理来提高被检试件表面的光谱吸收率以及红外发射率。图5所示为含有裂纹缺陷的Q235钢板试件。

图6为脉冲红外热成像试验采集的红外图像及三维显示图。由图6可知,采集的红外图像存在裂纹缺陷边缘轮廓模糊、无端噪点多、灰度范围窄且集中、明暗对比度低、图像分辨率低的问题。为了改善图像的显示效果,需要采用合适的图像处理算法对采集的红外图像进行处理,便于后续裂纹缺陷轮廓的提取和缺陷特征的定量识别[13]。

3 红外图像处理算法的研究

为了在高噪声的图像中辨别出裂纹缺陷微弱的温度变化信息,需要对采集的红外图像进行图像处理,降低图像噪声,增大图像的明暗对比度,达到改善红外图像视觉效果的目的[14]。因此采用了巴特沃斯带通滤波算法,并和中值滤波、巴特沃斯低通滤波算法对比分析,发现巴特沃斯带通滤波算法的滤波处理效果较好。

3.1 灰度转换

对采集的原始红外图像进行灰度转换,可以有效地减小红外图像占用的内存,进而加快图像的处理速度。如图7所示为经过灰度变化后的灰度图像、图像直方图,其中灰度直方图表示某一灰度级在整幅图像像素中出现的频率,代表某一灰度级占总像素的比例。由图7(a)可知经过灰度转换后,裂纹缺陷的形状更清晰和直观,一些无关的噪声信息被弱化了。由图7(b)可知,灰度图像的灰度级[15]分布在中段,灰度范围窄。灰度变换虽然可以提高图像处理速度,但是裂纹缺陷边缘轮廓模糊的现象依然存在,不利于后续裂纹缺陷边缘轮廓的提取,因此需要引入直方图均衡化使得灰度图像的灰度范围分布均匀。

图5 金属裂纹试件

图6 采集的某帧红外图像

图7 灰度变换后的图像

3.2 直方图均衡化

图8所示为直方图均衡化后的图像和图像直方图,由图8(a)所示,均衡化后,图像的背景区域与裂纹区域的对比度被强化,突出了缺陷的边缘轮廓。对比灰度直方图8(b)和图7(b)可知,经过直方图均衡化处理后的灰度图像,灰度范围扩展至整个灰度级,有较大的灰度范围。显示效果得到了优化。

3.3 中值滤波

为了能够有效提取裂纹缺陷的轮廓特征和温度信息,需要对图像进行滤波降噪处理。图9所示为经过中值滤波处理后的图像和图像直方图。由图9可知,中值滤波不仅扩展了原始灰度图像的灰度级分布范围,解决了图像边缘轮廓模糊的问题;而且还对原始的图像数据进行了压缩,提高了计算机运算处理图像的速度。

3.4 巴特沃斯低通滤波

巴特沃斯低通滤波[16]是一种基于频率域的图像处理算法。其实现过程如图10所示。

由图10可知,实现频率域处理的第一步是读取外部输入图像(,),将原始红外图像(,)通过傅里叶变换为(,);第二步将(,)与传递函数(,)卷积,其卷积表达式如式(2)所示;最后通过傅里叶反变换,将频率域的图像变换为空间域的图像即可得到滤波处理之后的图像(,)。

(,)=(,)*(,) (2)

式中:(,)为卷积结果;(,)为输入图像傅里叶变换后的频率谱;(,)为滤波器的传递函数。

图9 中值滤波后图像

图10 频率域图像处理

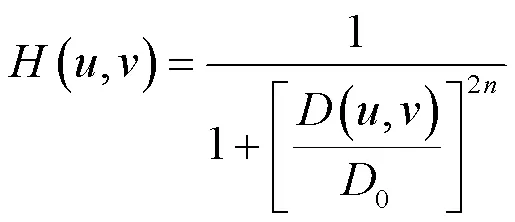

由式(2)可知,滤波器传递函数的选择,关乎基于频率域图像滤波算法图像降噪的效果,巴特沃斯低通滤波的传递函数如式(3)所示:

如图11所示为经过巴特沃斯低通滤波处理后的图像、图像直方图及三维显图。由图11(a)和图11(b)可知,巴特沃斯低通滤波可以有效滤除高频噪声,降噪效果较好。由图11(c)可知,虽然巴特沃斯低通滤波可以有效滤除图像噪声点,但是也造成了缺陷边缘轮廓模糊,不利于后续裂纹缺陷边缘轮廓的提取。针对巴特沃斯低通滤波处理后缺陷边缘轮廓模糊的问题,本文提出一种改进的算法——巴特沃斯带通滤波算法。

3.5 巴特沃斯带通滤波

巴特沃斯带通滤波算法是通过将不同截止频率的巴特沃兹低通滤波和巴特沃兹高通滤波进行串联,综合低通滤波有效滤除图像噪声,高通滤波强化图像边缘轮廓的优点[17],保证有用信号通过,同时滤除图像噪声及其他干扰信息的一种改进算法。巴特沃斯带通滤波算法的实现过程与巴特沃斯低通滤波相似,它们的主要区别在于传递函数的选择不同,巴特沃兹带通滤波算法传递函数的表达式如式(4)所示:

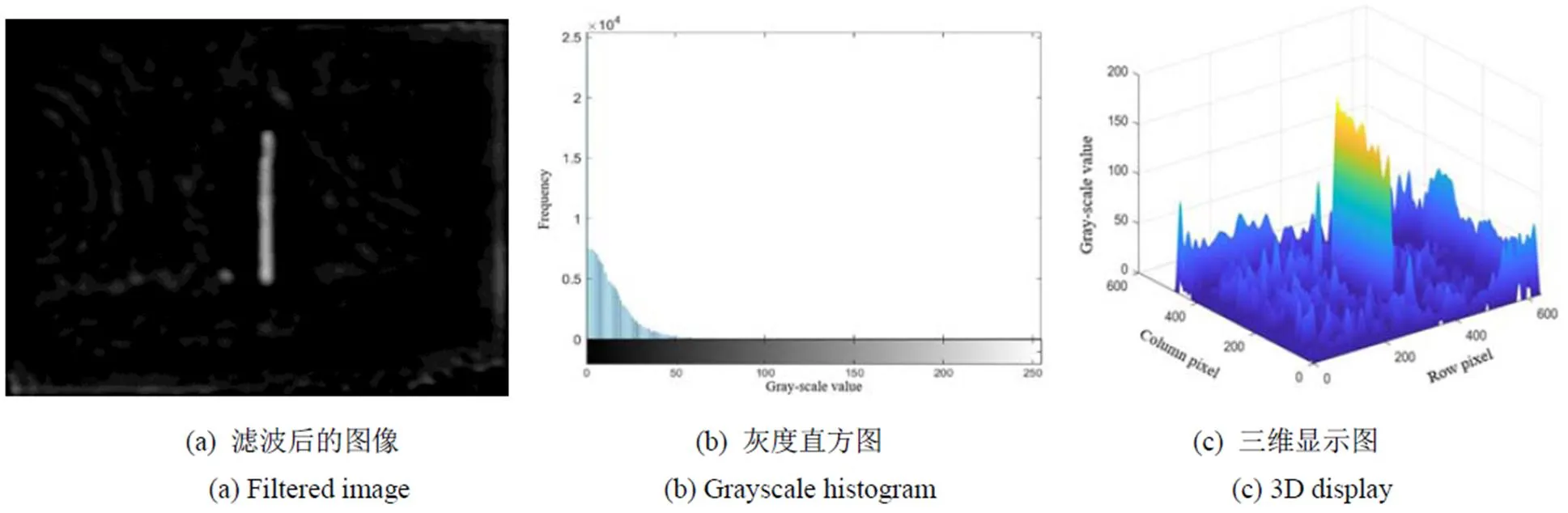

如图12所示为经过巴特沃斯带通滤波后的图像、图像直方图及三维显示图。由图12(a)可知,经过改进过巴特沃兹带通滤波算法处理的图像实现了缺陷区域和背景区域的有效分离。由图12(b)和12(c)可知,改进的巴特沃兹带通滤波算法可以有效地滤除图像噪声,同时完整保留了裂纹缺陷的边缘轮廓。由以上分析可知,改进的巴特沃兹带通滤波算法可以有效滤除图像噪声、同时增强图像亮区和暗区的对比度,实现了金属裂纹缺陷的快速、准确识别,为后续裂纹缺陷边缘轮廓的提取和缺陷定量识别奠定基础。

图11 巴特沃斯低通滤波

图12 改进的巴特沃兹带通滤波算法处理后的图像

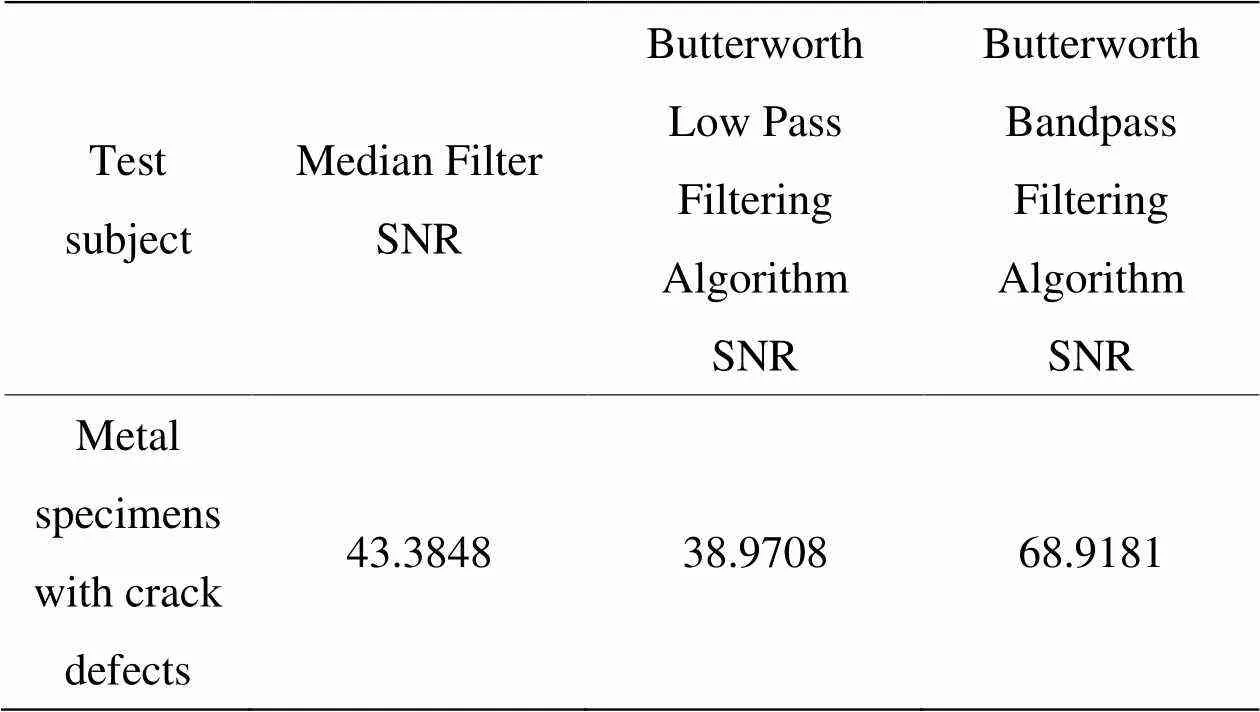

3.6 图像预处理结果量化分析

通过图片判断缺陷特征,属于定性分析;为了客观评价图像预处理算法的处理效果,可以采用峰值信噪比进行比较。峰值信噪比是基于对应像素点间的误差,峰值信噪比越大表示失真越小。峰值信噪比(Peak Signal-To-Noise Ratio,PSNR)的定义如式(5)所示:

式中:RMSE为均方根误差:

表1为4种滤波器的峰值信噪比,由表1可知,巴特沃斯带通滤波算法的PSNR最大,与定性分析基本吻合。试验结果表明:采用巴特沃斯带通滤波算法对红外图像进行滤波处理,在突出高频分量的同时,仍能保留低频部分,对比度得到明显增强,峰值信噪比变大,图像缺陷判断变得更加容易。

表1 各种滤波后图像的峰值信噪比

4 裂纹缺陷特征识别

4.1 Otsu阈值分割

采用最大类间方差法(Otsu)[18]求取的最优阈值,可以减少缺陷区域和背景区域像素点的模糊的现象。如图13所示为最大类间方差处理的二值图。由图13可知,裂纹缺陷位于试件正中,形状为细长的矩形条。由此可知最大类间方差法,可以有效地分离图像的缺陷区域和背景区域,实现了快速判断缺陷形状、大小、位置的目的,完成了裂纹缺陷的定性分析,为后续裂纹缺陷边缘轮廓的提取提供奠定基础。

图13 改进巴特沃斯带通滤波算法处理后

4.2 图像边缘检测

图像边缘检测为裂纹缺陷轮廓的提取和定位做准备,是实现边缘信息可视化最重要的一步[19]。图14为裂纹缺陷边缘轮廓特征提取的效果图。由图14可知经过边缘检测算子Canny算子[20]处理后的裂纹缺陷边缘连续且清晰,得到了完整裂纹缺陷的边缘轮廓。

4.3 裂纹缺陷面积定量识别

采用像素法计算裂纹缺陷特征,像素法的公式为:

式中:a、a和a分别为实际试件的面积、长和宽;d、d和d分别为预埋裂纹缺陷轮廓的面积、长和宽的计算值;i、i和i分别为对应行、列像素求出的相应像素面积、实际试件的长和宽在红外热图像对应的行、列最大像素值;PIXS、PIXL、PIXD分别为预埋裂纹缺陷轮廓特征图像的像素面积、长和宽。

本节选取的红外热图像的图像像素(长×宽)为640pixel×480pixel,对应上表面尺寸(长×宽)为55mm×41.25mm的Q235钢板试件,预埋长度为20mm,宽度为1mm的裂纹缺陷。根据式(6)、(7)和(8),计算得到Q235钢板试件中裂纹缺陷的特征识别参数及其精度计算结果,如表2所示。

表2 裂纹缺陷的特征识别参数及其精度

由表2可知,裂纹缺陷的长度计算误差为17.50%,宽度计算误差为55.00%,而面积测量误差仅为0.6%。其中,裂纹缺陷的长度和宽度误差较大,但裂纹缺陷整体的识别结果较好,与采用中值滤波处理,缺陷面积误差为9.85%相比[21],本文计算缺陷的面积误差为0.6%,表明本文采用的算法处理效果较好,可以实现对大型起重机械结构裂纹的检测需求。

5 结语

通过搭建的脉冲红外热成像检测系统的试验平台,完成了对定制的含有裂纹缺陷的金属试件的红外图像的采集。针对采集的红外图像含有图像噪声以及其他干扰信息的特点,采用灰度转换和直方图均衡化对试验采集的红外图像进行预处理,使用了中值滤波和巴特沃斯低通滤波算法进行降噪,并提出了一种基于巴特沃斯低通滤波的改进算法——巴特沃斯带通滤波算法,对比发现巴特沃斯带通滤波算法使图像对比度得到明显增强,峰值信噪比变大,图像缺陷判断变得更加容易;采用最大类间方差阈值分割,实现了裂纹缺陷区域和背景区域的分离;采用Canny算子对裂纹缺陷边缘轮廓进行提取,得到了完整的裂纹缺陷的边缘轮廓;最后采用像素法求解裂纹缺陷面积、长度和宽度的数值。计算结果显示,计算面积与实际裂纹缺陷的面积误差仅为0.6%,证明本文采用的算法,实现了对大型起重机械结构裂纹的定性分析和定量检测。

[1] 周俊光. 浅谈起重机械安全隐患及缺陷[J]. 智能城市, 2019, 5(6): 176-177.

ZHOU Junguang. Talking about the hidden dangers and defects of hoisting machinery[J]., 2019, 5(6): 176-177.

[2] 贾文晶. 基于红外图像处理的钢轨裂纹检测研究[D].兰州: 兰州交通大学, 2017.

JIA Wenjing. Research on Rail Crack Detection Based on Infrared Image Processing[D]. Lanzhou: Lanzhou Jiaotong University, 2017.

[3] Avdelidis N P, Almond D P, Dobbinson A, et al. Aircraft composites assessment by means of transient thermal NDT[J]., 2004, 40(3): 143-162.

[4] MIAN A, HAN X, Islam S. Fatigue damage detection in graphite/epoxy composites using sonic infrared imaging technique[J]., 2004, 64(5): 657-666.

[5] ZOU H, HUANG F Z. A novel intelligent fault diagnosis method for electrical equipment using infrared thermography[J]., 2015, 73: 29-35.

[6] 秦雷, 刘俊岩, 龚金龙, 等. 超声红外锁相热像技术检测金属板材表面裂纹[J]. 红外与激光工程, 2013, 42(5): 1123-1130.

QIN Lei, LIU Junyan, GONG Jinlong, et al. Testing surface crack defects of sheet metal with ultrasoniclock-in thermography[J]., 2013, 42(5): 1123-1130.

[7] 胡海林, 任煜文, 郭迪, 等. 基于红外热成像的物体缺陷检测方法研究[J]. 沈阳理工大学学报, 2020, 39(2): 83-89.

HU Hailin, REN Yuwen, GUO Di, et al. Research on object defect detection method based on infrared thermal imaging[J].. 2020, 39(2): 83-89.

[8] Chatterjee K, Tuli S, Pickering S G, et al. A comparison of the pulsed, lock-in and frequency modulated thermography nondestructive evaluation techniques[J]., 2011, 44(7): 655-667.

[9] Moskovchenko A I, Vavilov V P, Bernegger R, et al. Detecting delaminations in semitransparent glass fiber composite by using pulsed infrared thermography[J]., 2020, 39(3): 69.

[10] Marinetti S, Vavilov V. Thermographic detection and characterization of hidden corrosion in metals: General analysis[J]., 2009, 52(3): 865-872.

[11] Subhani S, Suresh B, Ghali VS. Orthonormal projection approach for depth-resolvable subsurface analysis in non-stationary thermal wave imaging[J]., 2016, 58(1): 42-45.

[12] 张勇, 张金玉, 黄建祥. 基于红外热波检测理论模型的红外热像数据拟合方法[J]. 红外, 2012, 33(4): 38-41.

ZHANG Yong, ZHANG Jinyu, HUANG Jianxiang. Infrared thermal imaging data fitting method based ontheoretical model of infrared thermal wave detection[J]., 2012, 33(4): 38-41.

[13] Kaur K, Mulaveesala R. Experimental investigation on noise rejection capabilities of pulse compression favourable frequency-modulated thermal wave imaging[J]., 2019, 55(6): 352.

[14] Koltsov P P. Comparative analysis of image processing algorithms[J]., 2012, 22(1): 39.

[15] 张德丰. 数字图像处理(MATLAB版)[M]. 北京: 人民邮电出版社, 2015.

ZHANG Defeng.(MATLAB)[M]. Beijing: Posts & Telecom Press Co..LTD, 2015.

[16] 陈观应. 基于机器视觉的干电池缺陷并行检测方法研究[D]. 广州: 广东工业大学, 2016.

CHEN Guanying. Research of Battery Defects Parallel Detecting Methods Based on Machine Vision[D]. Guangdong: Guangdong University of Technology, 2016.

[17] Arunmuthu K, Kumar P A, Saravanan T. Image processing of radiographs of tube-to-tubesheet weld joints for enhanced detectability of defects[J]., 2008, 50(6): 298-303.

[18] XUE J H, ZHANG Y J. Ridler and Calvard's, Kittler and Illingworth’s and Otsu’s methods for image thresholding[J]., 2012, 33(6): 793-797.

[19] LEE W Y, KIM Y W, KIM S Y. Edge detection based on morphological amoebas[J]., 2012, 60(3): 172-183.

[20] 朱光忠, 黄云龙, 余世明. 边缘检测算子在汽车牌照区域检测中的应用[J]. 计算机技术与发展, 2006(3): 161-162.

ZHU Guangzhong, HUANG Yunlong, YU Shiming. Application of edge detection operators in regiondetection of automobile license plate[J]., 2006(3): 161-162.

[21] 杜雪雪, 殷晨波, 童欣, 等. 红外热成像技术在大型起重机械金属裂纹探伤中的应用[J]. 现代制造工程, 2021(4): 121-125.

DU Xuexue, YIN Chenbo, TONG Xin, et al. Application of infrared thermal imaging technology in metal crackdetection of large lifting machinery[J]., 2021(4): 121-125.

Thermal Imaging Technology for Metal Structure Defects of Lifting Machinery

XIE Wenxin,MA Wei,DU Xuexue,NI Jiamin,YIN Chenbo

(School of Mechanical and Power Engineering, Nanjing University of Technology, Nanjing 211816, China)

The identification of cracks in the metal structure of lifting machinery is a new direction for infrared thermal imaging detection technology. In this study, the detection principle of pulsed infrared thermal imaging was introduced, and a pulsed infrared thermal imaging detection system was designed; the experimental platform was constructed on the basis of these. Median filtering and Butterworth low-pass filtering were used to process the images collected in the experiment. To address the problem of blurring at the edges of the defects after processing the above algorithms, a Butterworth band-pass filtering algorithm was proposed. After threshold segmentation and edge detection, the defect contour feature was extracted, and using the conversion relationship between the actual size of the flat specimen and the contour feature image pixels, the recognition accuracy of the crack defect was finally obtained. The comparison and verification demonstrated that the pulsed infrared thermal imaging technology can meet the requirements of crack defect detection in crane metal structures.

lifting machinery, pulse infrared thermal imaging, metal crack defect detection, defect contour, quantitative recognition

R445.7

A

1001-8891(2022)07-0741-09

2021-10-03;

2021-11-29.

谢文昕(1997-),男,硕士,从事再制造无损检测研究。 E-mail:xiewenxin_iacm@163.com。

殷晨波(1963-),男,教授,博士,主要研究方向为工程机械数字化创新设计与制造。E-mail:yinchenbo@njtech.edu.cn。